Лабораторная работа по материаловедению и ткм. лаба5. Отчет по Лабораторной работе 5 Изучение структуры и свойств углеродистых сталей в равновесном состоянии

Скачать 132.54 Kb. Скачать 132.54 Kb.

|

|

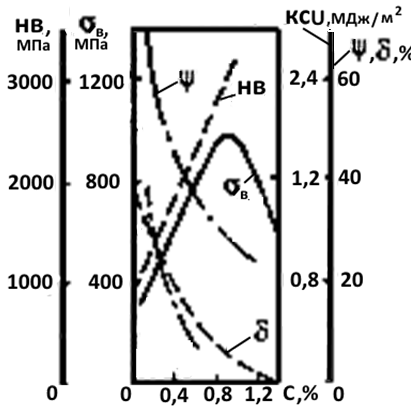

Федеральное агентство по рыболовству Калининградский государственный технический университет Морской институт Судоводительский факультет Кафедра Технология материалов и метрология Курс Материаловедения и ТКМ Отчет по Лабораторной работе №5 Изучение структуры и свойств углеродистых сталей в равновесном состоянии Выполнил студент: Евдокимов М.В Шифр: Сзу-272 Проверил: Игушев В.Ф. Калининград 2022 Цель работы: Изучить микроструктуры и свойства углеродистых сталей в равновесном состоянии, классификацию сталей по назначению и маркировку. 1.Теоретическая часть 1.1. Микроструктуры углеродистых сталей Сплавы железа с углеродом и другими примесями при содержании углерода до 2,14% называются сталями. Основой сталей является железо. Углерод, являясь вторым компонентом, влияет на структуру и свойства этих сплавов. В сталях могут находиться и другие элементы; если их количество мало, они являются примесями, сталь называется углеродистой. Стабильные или равновесные структуры стали получаются при медленном охлаждении аустенита и соответствуют диаграмме Fe - Fе3С. При этом, в зависимости от содержания углерода, стали по структуре классифицируются на следующие группы: а) при содержании С ≤ 0,02% сплав называют техническим железом; его микроструктура состоит из зерен феррита, с вкраплениями цементита третичного. Феррит под микроскопом виден в форме светлых зерен (рис.5.1, а); б) при содержании 0,02% ≤ С ˂ 0,8% стали называют доэвтектоидными (рис.5.1, б), их структура состоит из феррита (светлые зерна) и перлита (темные зерна); в) при содержании 0,8% сталь называется эвтектоидной (рис.5.1, в), ее структура состоит полностью из перлита. Перлит, представляющий собой механическую смесь феррита и цементита, может иметь пластинчатое или зернистое строение; г) при содержании углерода выше 0,8% и до 2,14% стали называют зазвтектоидными, в их структуре по границам зерен перлита появляется цементит вторичный в виде светлой сетки. Количество цементита вторичного в стали увеличивается с увеличением содержания углерода (рис. 5.1, г).  Рис.5.1. Схемы микроструктур: а) технического железа; б) доэвтектоидной стали; в) эвтектоидной стали; г) заэвтектоидной стали 1.2. Механические свойства сталей Механические свойства углеродистых сталей в основном зависят от содержания в них углерода. Как уже рассматривалось выше, увеличение содержания углерода приводит к изменению структуры сталей, в частности, к уменьшению количества феррита, увеличению количества перлита и появлению в заэвтектоидных сталях цементита вторичного, по границам зерен перлита. Каждая из этих структурных составляющих имеет определенные механические свойства: для феррита характерны высокая пластичность (δ, ψ), низкая прочность (σВ) и низкое значение твердости (НВ) для цементита - наоборот - очень высокая твердость, но низкие значения пластичности, он хрупок; перлит, состоящий из мелкодисперсных частиц феррита и цементита, имеет наиболее высокое значение прочности, а пластичность и твердость-средние. В табл.5.1 приведены численные значения механических свойств этих структурных составляющих сталей. Таблица 5.1 Механические свойства структурных составляющих сталей

Зная количество каждой структурной составляющей и ее механические свойства, можно, пользуясь правилом аддитивности, приблизительно рассчитать механические свойства стали. Количество структурных составляющих при этом определяется визуально под микроскопом по площади, занимаемой структурной составляющей, в поле зрения микроскопа. Например, если при рассмотрении структуры 60% площади занимает феррит и 40% - перлит, то механические свойства стали определяются так: НВ = 0,6 • 800 + 0,4 • 2000 = 1280 МПа; σВ = 0,6 • 300 + 0,4 • 800 = 500 МПа ; δ = 0,6 • 40 + 0,4 • 10 = 28 % . Учитывая, что феррит, перлит и цементит имеют вполне определенное содержание углерода: феррит ≈ 0 % ; перлит = 0,8 % ; цементит = 6,67 % , можно, пользуясь тем же правилом, по виду микроструктуры определить содержание углерода в стали. Для рассмотренного примера: % С = 0,6 • 0 + 0,4 • 0,8 = 0,32%. Влияние углерода на механические свойства сталей подтверждается экспериментальным графиком, приведенным на рис. 5.2, из которого следует, что чем больше углерода в стали, тем она тверже, но менее пластична. Прочность у доэвтектоидных сталей возрастает с увеличением в ней углерода, достигает наибольших значений в ста- лях, с содержанием С = 0,8…1%, а затем с дальнейшим увеличением углерода снижается, так как по границам зерен перлита появляется хрупкий цементит вторичный, что и ослабляет сопротивление стали разрыву (σВ); твердость при этом продолжает увеличиваться.  Рис.5.2. График влияния углерода на механические свойства горячекатанных сталей 1.3. Классификация углеродистых сталей по назначению и их маркировка По назначению углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали - это стали, предназначенные для изготовления различного вида сооружений, конструкций и деталей машин. Основные требования, предъявляемые к этим сталям: хорошая пластичность в сочетании с достаточной прочностью. По содержанию углерода и структуре это доэвтектоидные стали. Их подразделяют на: Низкоуглеродистые (строительные стали), содержащие углерода до 0,3%. Механические свойства этих сталей: σВ не превышает 400 МПа, δ ˂ 40%, НВ ˂ 1300 МПа. Их применяют главным образом в виде листового, профильного и сортового проката, в качестве строительного материала для изготовления конструкций, сооружений методом сварки. К этой группе сталей относятся и корпусные судостроительные стали. Все они обладают хорошей пластичностью. Среднеуглеродистые - содержащие углерода 0,3 - 0,6%. Эти стали имеют: σВ = 400…800 МПа, δ =19…10% и НВ = 1400…2000 МПа. Применяются в виде листового и сортового проката, штамповок и поковок в качестве машиностроительных сталей для изготовления деталей машин, и, как правило, подвергаются упрочняющей термической обработке. Высокоуглеродистые - содержащие углерода 0,7 - 0,8%. Эти стали после термической обработки имеют высокую твердость и прочность. Конструкционные углеродистые стали маркируются согласно существующим ГОСТам: Углеродистые стали обыкновенного качества (ГОСТ 380-71) имеют марки: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Значок Ст указывает на принадлежность стали к данному ГОСТу; а цифры – порядковый номер, чем больше №, тем больше в стали углерода (число не соответствует среднему содержанию углерода, как это часто считают). Иногда на конце марки ставят буквы, например, Ст3сп, Ст3пс или Ст3кп. Эти буквы указывают на степень раскисления стали: сп - спокойная, пс - полуспокойная и кп - кипящая. Конструкционные углеродистые качественные стали (ГОСТ 1050-74) маркируются только цифрами, указывающими среднее содержание углерода в сотых долях процента - это марки 05, 08, 10, 15, 20, 25, ... 45, 50, 60, ... 80. Группа с повышенным содержанием марганца (1 - 1,2%) обозначается 60Г, 65Г, 70Г. Инструментальные стали - используются при изготовлении различного вида инструментов (режущих, штамповочных, мерительных). Так как эти стали большей частью работают на истирание, испытывают большие удельные нагрузки, наиболее важным свойством их должка быть высокая твердость в сочетании с прочностью (пластичность понижена). Как известно, такими свойствами обладают высокоуглеродистые стали, содержащие углерода 0,7-1,3%, т.е. по структуре в основном эвтектоидные и заэвтектоидные. Инструментальные углеродистые стали, согласно ГОСТ 1435-74, обозначаются буквой У и цифрой, показывающей среднее содержание углерода в десятых долях процента: это марки У7, У8, ..., У13 или У7А, У8А, У8ГА. Буква А на конце означает, что сталь высококачественная (содержание S и Р минимально), а Г - повышенное содержание марганца (1 - 1,2%). 2. Исследовательская часть 2.1 Исследовать под микроскопом комплект шлифов, зарисовать микроструктуры. 2.2 Определить: а) название стали по структурному признаку; б) примерное количество структурных составляющих; в) рассчитать содержание углерода и механические свойства сталей; данные свести в таблицу 5.2; г) построить график изменения механических свойств в зависимости от содержания углерода. 2.3 Сделать выводы и определить примерную область применения исследованных сталей. 2.4 Составить отчет. 3.Оборудование, приборы, материалы 3.1 Металлографические микроскопы; 3.2 Набор микрошлифов углеродистых сталей с различным содержанием углерода; Стенд с фотографиями микроструктур сталей. 4. Контрольные вопросы 4.1 Как изменяется структура сталей с повышением содержания в них углерода? 4.2 Как классифицируются стали по структурному признаку? Назовите характерные признаки структур каждой из групп сталей и содержание в них углерода. 4.3 Как изменяются механические свойства сталей с повышением содержания углерода? свяжите эти изменения свойств с изменением структуры. 4.4 Как классифицируются углеродистые стали по назначению? 4.5 Как маркируются конструкционные и инструментальные стали? 5. Содержание отчета 5.1 Краткая теоретическая часть. 5.2 Приборы и материалы. 5.3 Протокол исследования сталей (табл. 5.2). 5.4 Эскизы микроструктур заданных сталей. 5.5 График изменения механических свойств сталей в зависимости от содержания углерода. 5.6 Стальная часть диаграммы Fe - Fе3С. 5.7 Термические кривые (кривые охлаждения) для заданных сталей. 5.8 Выводы, с указанием областей применения исследованных сталей. Таблица 5.2 Протокол исследования сталей

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||