Курсовая насосное оборудование. курсовая переделаная. 1 Теоретическая часть 1 Основные характеристики насосного оборудования

Скачать 349.02 Kb. Скачать 349.02 Kb.

|

|

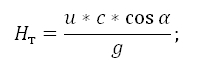

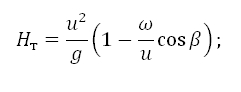

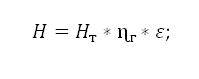

Характеристики центробежного насоса Для правильной эксплуатации насоса необходимо знать, как изменяется напор, КПД и мощность, потребляемая насосом, при изменение его подачи, т.е. знать характеристику насоса, под которой понимается зависимость напора, мощности м КПД от производительности насоса при постоянной частоте вращения . Из зависимости видно, что с увеличением производительности напор насоса уменьшается, потребляемая мощность возрастает, а КПД проходит через максимум. При постоянном числе оборотов рабочего колеса, когда лопатки его загнут в направлении обратном направлению вращение колеса, напор насоса падает с увеличением производительности и при некотором предельном значении может стать равным 0. Потребляемая насосом мощность не будет равна нулю на всем интервале из – за различного рода потеря, на компенсацию которых необходимо затрачивать энергию. Эти потери возрастают с увеличением производительности насоса, поэтому график имеет характер монотонно возрастающей функции с началом в некоторой точке на оси ординат. Участок кривой, где напор возрастает с увеличением производительности, соответствует неустойчивой работе насоса. Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимальному на кривой КПД. Графические зависимости между напором, КПД и производительность насоса при различных числах оборотов колеса называют универсальными характеристиками (приложение 11). Пользуясь универсальной характеристикой , можно установить пределы работы насоса (соответствующие максимальному значению КПД), и выбрать наиболее благополучный режим работы. Линии ограничивают области, внутри которых КПД насоса имеет значение не меньшее, чем указанное на границе области. Линия Р-Р соответствует максимальным значениям КПД при данных числах оборотов рабочего колеса. Напор и производительность центробежного насоса Производительность и напор центробежного насоса зависит от числа оборотов рабочего колеса.Теоретический напор насоса равен разности напоров на входе в колесо и выходе из него. Обычно жидкость, поступая из всасывающего трубопровода, движется по колесу в радиальном направлении. Следовательно угол между абсолютным значением скорости жидкости на  Входе в рабочее колесо и окружной скоростью равен 900. Тогда теоретический напор: где, Нт – теоретический напор центробежного насоса. u – окружная скорость. c – скорость движения жидкости. α – угол, о котором шла речь выше, угол между скоростью на входе в колесо и окружной скоростью, равен 90 °.  где, β=180°-α. т.е. значение напора насоса пропорционально квадрату числа оборотов в рабочем колесе, т.к. u=π*D*n. Действительный напор меньше теоретического, так как часть энергии жидкости расходоваться на преодоление гидравлических сопротивлений внутри насоса жидкость в нем при конечном числе лопаток не движется по подобным траекториям.  где, ɳг – гидравлический КПД насоса (ɳг=0,8- 0,95). ε – коэффициент, который учитывает количество лопаток в насосе (ε=0,6-0,8). Производительность центробежного насоса Q соответствует расходу жидкости через каналы между лопатками рабочего колеса. Q = b1(pD1-дz)c1r= b2(pD2-дz)c2r b1 b2 – ширина рабочего колеса на внутренней внешней окружностях соответственно c1rc2r – радиальный составляющий абсолютный скоростей на входе в колесо и выходе из него. Производительность и напор центробежного насоса зависит от числа оборотов рабочего колеса. Из уравнения следует, что производительность насоса прямо пропорционально радиальной составляющей абсолютной скорости на выходе из колеса. Не равномерность подачи Скорость поршня, приводимого в движение кривошипно-шатунным механизмом, не является постоянной. Она изменяется от нуля (в левом и правом крайних положениях) до некоторого максимального значения (при среднем положении поршня) Как следует из теории кривошипно-шатунного механизма, поступательная скорость движения поршня изменяется пропорционально синусу угла поворота кривошипа. Жидкость следует за поршнем безотрывно, поэтому подача насоса простого действия будет изменяться в соответствии с законом движения поршня. Таким образом, подача насоса неравномерна по величине и прерывиста во времени. Насосы двойного и тройного действия (триплекс-насосы) отличаются более равномерной подачей, представляющей собой сумму подач двух или трех насосов простого действия, у которых периоды нагнетания и всасывания сдвинуты во времени Графически подача этих насосов может быть изображена синусоидами(приложение20), смещенными по фазе соответственно на 180° у насосов двойного действия и 120° у насосов тройного действия. а - простого действия; б - двойного действия; в - тройного действия (триплекс-насос). Неравномерность подачи насоса принято характеризовать коэффициентом: Для насоса простого действия: σ = π Большинство потребителей не может использовать столь сильно пульсирующую подачу. Быстрое нарастание и уменьшение расхода в трубах, перемежаемое состоянием покоя во время цикла всасывания, вызывает в них и в насосе пульсации давления, что ведет к шуму, вибрациям и усталостным разрушениям в насосной установке. Для уменьшения неравномерности применяют два способа. Первый сводится к применению многопоршневых машин с общей приводной частью и общими магистральными трубопроводами. Для поршневого насоса двойного действия подачи устраняются, но мгновенные режимы сохраняются. Следовательно, сохраняются и предельные значения инерционных пульсаций давления. При трех поршнях циклы вытеснения перекрывают один другой так, что жидкость в трубах никогда не останавливается. В этом случае величина σ резко снижается до 0,14. Уменьшаются и предельные значения инерционных пульсаций давлениявследствие уменьшения максимальных ускорений потока. Выравненность подачи и связанное с этим улучшение качества рабочего процесса увеличиваются с применением нечетных чисел поршней больше трех. Для насосов с разными числами поршней, можно показать, что у насосов с нечетным числом поршней равномерность подачи большая, чем у насосов с четным числом (следующим за данным нечетным) поршней. Поэтому числа поршней как правило выбирают нечетными. Истинная неравномерность подачи в установках с объемными насосами может значительно превышать идеальную неравномерность из-за запаздывания клапанов и сжимаемости жидкости. Вторым способом выравнивания подачи является применение гидропневматических аккумуляторов (воздушных колпаков). Характеристики поршневых насосов Зависимость между напором H и производительностью Q поршневого насоса имеет вид вертикальной прямой. Характеристика показывает, что производительность поршневого насоса есть величина постоянная, не зависящая от напора. Практически, вследствие увеличения утечек жидкости через неплотности, возрастающие с повышением давления, реальная характеристика (изображенная пунктирной линией) не совпадает с теоретической. С увеличением давления действительная производительность поршневого насоса несколько уменьшается. Производительность поршневых насосов В поршневых насосах жидкость при всасывании занимает в цилиндре объем, освобождаемый поршнем. В период нагнетания этот объем жидкости вытесняется поршнем в нагнетательный трубопровод. Следовательно, теоретически (без учета утечек жидкости) производительность поршневого насоса будет определяться объемом, описываемым поршнем в единицу времени. В поршневом насосе простого действия объем, описываемый поршнем в единицу времени, будет равен произведению площади сечения F поршня, длины хода L поршня и числа оборотов кривошипно-шатунного механизма (или числа двойных ходов поршня, так как в насосе простого действия нагнетание жидкости происходит один раз за два хода поршня). Таким образом, теоретическая производительность насоса простого действия: Qт = F×L×n, м3/сек где F – площадь сечения поршня, м2, L – длина хода поршня, м, n – число оборотов, мин-1. В насосе двойного действия за два хода поршня или один оборот кривошипа происходит два раза всасывание и два раза нагнетание. При ходе поршня вправо с левой стороны засасывается объем жидкости, равный FL, а с правой - нагнетается объем (F-f)L, где f- площадь поперечного сечения штока. При ходе поршня влево с левой стороны выталкивается в нагнетательный трубопровод объем FL, а с правой - засасывается из всасывающей линии (F-f)L м3 жидкости. Следовательно, за n оборотов кривошипа или двойных ходов поршня, теоретическая производительность насоса двойного действия составит: Qт = F×L×n + (F–f)×L×n = Ln (2×F –f), м3/сек т.к. f << F, то производительность насоса двойного действия вдвое выше производительности насоса простого действия. Действительная производительность поршневого насоса меньше теоретической на величину потерь в результате утечки жидкости через неплотности в сальниках, клапанах и местах стыковки трубопроводов, а также вследствие выделения из жидкости при давлении ниже атмосферного растворенного в ней воздуха. При неправильной конструкции насоса это может привести к образованию в цилиндре воздушных "мешков", уменьшающих подачу жидкости насосом. Все эти потери учитываются коэффициентом подачи, или объемным к. п. д. %. Действительная производительность насоса: Q = Qт ηv 1.2 Виды насосов Центробежные насосы В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе. В результате воздействия рабочего колеса жидкости выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпусе насоса в давлении перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе, а главным образом в коническом напорном патрубке и в направляющих каналах. Лопатные насосы бывают одноступенчатыми и многоступенчатые – несколько последовательно соединенных рабочих колес, закрепленных на одном валу. В (приложение 2) изображена простейшая схема центробежного насоса – одноступенчатых насос консольного типа. Рабочее колесо у этих насосов закреплено на конце (консоль) вала. Вал не проходит через область всасывания, что позволяет применить простейшую форму подвода в виде прямоосного конфузора. Прочная часть насоса состоит из трех основных элементов – повода 1, рабочего колеса 2 и отвода 3. По подводу жидкость подается в рабочее кольцо из подводящего трубопровода. Назначением рабочего колеса является передача жидкости энергии от двигателя. Рабочее колесо центробежного насоса состоит из ведущего а и ведомого (обода) б дисков, между которыми находится лопатки в, изогнутые, как правило, в сторону, противоположную направлению вращения колеса. Ведущим диском рабочее колесо крепится на валу. Жидкость движется через колесо из центрального его части к периферии. По отводу жидкость отводится от рабочего колеса к напорному патрубку или, в многоступенчатых насосах, к следующему колесу. В одноступенчатом центробежном насосе (приложение 3) жидкость из всасывающего трубопровода 1 поступает вдоль оси рабочего колеса 2 в корпус 3 насоса и, попадает на лопатки 4, приобретает вращательное движение. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе При этом следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос. Давление, развиваемое центробежным насосам, зависит от скорости вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостатки для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежного насос заливают перекачиваемой жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных его, на конце всасывающей трубы, погруженном в жидкость, устанавливают обратный клапан, снабженный сеткой. Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен и не превышает 50 м.для создания более высоких напоров применяют многоступенчатые насосы, имеющие несколько рабочих колес в общем корпусе, расположенных последовательно на одном валу ( приложение 8). Каждая ступень такого насоса состоит из рабочего колеса 1 и направляющего аппарата 2, направляет поток к следующему рабочему колесу. В таком насосе напор повышается пропорционально числу колес. Число рабочих колес в многоступенчатом насосе обычно не превышает пяти. Поршневые насосы Поршневые насосы относятся к классу объемных насосов.В объемном насосе перемещение жидкости осуществляется путем вытеснения ее из рабочих камер вытеснителями. Под вытеснителем понимается рабочий орган насоса, непосредственно совершающий работу вытеснения. Вытеснителями могут быть поршни, плунжеры, шестерни, винты, пластины. В поршневом (плунжерном) насосе жидкость вытесняется из неподвижных камер в результате возвратно-поступательного движения вытеснителей (поршней, плунжеров, диафрагм). По конструкции вытеснителя поршневые насосы разделяют на собственно поршневые и плунжерные. В поршневых насосах основным рабочим органом является поршень, снабженный уплотнительными кольцами, пришлифованными к внутренней зеркальной поверхности цилиндра. Плунжер не имеет уплотнительных колец и отличается от поршня значительно большим отношением длины к диаметру. - Приводные механизмы поршневых насосов принято разделять на кривошипные и кулачковые. - По роду привода поршневые насосы делятся на приводные (от электродвигателя) и прямодействующие (от паровой машины). Прямодействующие паровые насосы имеют привод непосредственно от паровой машины, поршень которой находится на одном штоке с поршнем насоса. Насосы этого типа используют главным образом на установках, где по условиям безопасности применение насосов с электрическим приводом недопустимо (огне- и взрывоопасные производства), а также при наличии дешевого отбросного пара (подача воды в паровые котлы и т. п.). - По числу оборотов кривошипа (числу двойных ходов поршня) различают тихоходные, нормальные (60-120 мин в мин) и быстроходные (120-180 в мин) поршневые насосы. У прямодействуюших насосов число двойных ходов составляет 50-120 в минуту. - По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного действия. В поршневом насосе всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан 4. Нагнетательный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается клапан 4 и открывается клапан 5. Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание - при движении поршня слева направо, нагнетание - при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение крнвошипно-шатунным механизмом 6, преобразующим вращательное движение вала в возвратно-поступательное движение поршня. В плунжерном горизонтальном насосе(приложение 4 ) простого действия роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2; плунжер уплотняется при помощи сальника 3. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а неплотности легко устраняются подтягиванием или заменой набивкн сальника без демонтажа насоса. В связи с тем, что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. В химической промышленности плунжерные насосы более распространены, чем поршневые.Более равномерной подачей, чем насосы простого действия, обладают поршневые и плунжерные насосы двойного действия. Горизонтальный плунжерный насос двойного действия можно рассматривать как совокупность двух насосов простого действия. Он имеет четыре клапана - два всасывающих и два нагнетательных.При ходе плунжера вправо жидкость всасывается в левую часть цилиндра через всасывающий клапан и одновременно через нагнетательный клапан поступает из правой части цилиндра в напорный трубопровод; при обратном ходе поршня всасывание происходит в правой части цилиндра через всасывающий клапан, а нагнетание - в левой части цилиндра. Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня, вследствие чего производительность насосов этого типа больше и подача равномернее, чем у насосов простого действия.Еще более равномерной является подача насоса тронного действия, или триплекс - насоса. Триплекс - насосы представляют собой строенные насосы простого действия, кривошипы которых расположены под углом 120° друг относительно друга. Общая подача триплекс - насоса складывается из подач насосов простого действия, при этом за один оборот коленчатого вала жидкость три раза всасывается и три раза нагнетается. Производительность поршневых насосов В поршневых насосах жидкость при всасывании занимает в цилиндре объем, освобождаемый поршнем. В период нагнетания этот объем жидкости вытесняется поршнем в нагнетательный трубопровод. Следовательно, теоретически (без учета утечек жидкости) производительность поршневого насоса будет определяться объемом, описываемым поршнем в единицу времени. В поршневом насосе простого действия объем, описываемый поршнем в единицу времени, будет равен произведению площади сечения F поршня, длины хода L поршня и числа оборотов кривошипно-шатунного механизма (или числа двойных ходов поршня, так как в насосе простого действия нагнетание жидкости происходит один раз за два хода поршня). Таким образом, теоретическая производительность насоса простого действия: Qт = F×L×n, м3/сек где F – площадь сечения поршня, м2, L – длина хода поршня, м, n – число оборотов, мин-1. В насосе двойного действия за два хода поршня или один оборот кривошипа происходит два раза всасывание и два раза нагнетание. При ходе поршня вправо с левой стороны засасывается объем жидкости, равный FL, а с правой - нагнетается объем (F-f)L, где f- площадь поперечного сечения штока. При ходе поршня влево с левой стороны выталкивается в нагнетательный трубопровод объем FL, а с правой - засасывается из всасывающей линии (F-f)L м3 жидкости. Следовательно, за n оборотов кривошипа или двойных ходов поршня, теоретическая производительность насоса двойного действия составит: Qт = F×L×n + (F–f)×L×n = Ln (2×F –f), м3/сек т.к. f << F, то производительность насоса двойного действия вдвое выше производительности насоса простого действия. Действительная производительность поршневого насоса меньше теоретической на величину потерь в результате утечки жидкости через неплотности в сальниках, клапанах и местах стыковки трубопроводов, а также вследствие выделения из жидкости при давлении ниже атмосферного растворенного в ней воздуха. При неправильной конструкции насоса это может привести к образованию в цилиндре воздушных "мешков", уменьшающих подачу жидкости насосом. Все эти потери учитываются коэффициентом подачи, или объемным к. п. д. %. Действительная производительность насоса: Q = Qт ηv Динамические насосы. Лопастные насосы Центробежные насосы являются наиболее распространёнными и предназначаются для подачи холодной или горячей воды, вязких или агрессивных жидкостей (кислот и щелочей), сточных вод, смесей воды с грунтом, золой и шлаком, торфом, раздробленным каменным углём. Их действие основано на передаче кинетической энергии от вращающегося рабочего колеса тем частицам жидкости, которые находятся между его лопастями. Под влиянием возникающей при этом центробежной силы Р частицы подаваемой среды из рабочего колеса перемещаются в корпус насоса и далее, а на их место под действием давления воздуха поступают новые частицы, обеспечивая непрерывную работу насоса. Для создания больших напоров применяют многоступенчатые насосы, в которых жидкость проходит последовательно несколько рабочих колёс, получая от каждого из них соответствующую энергию. Крупнейшие центробежные насосы отечественного производства могут обеспечить подачу воды до 65 000 м3/ч при напоре 18,5 м, потребляя мощность 7,5 Мвт, максимальный кпд равен 88-92%. В США для насосной станции Гранд-Кули создан вертикальный одноступенчатый центробежный насос с подачей 138 000 м3/ч и напором 95 м при мощности 48 Мвт. «+» Преимущества центробежных насосов: - высокая производительность и равномерная подача, - компактность и быстроходность (возможность непосредственного присоединения к электродвигателю), - простота устройства, что позволяет изготавливать их из химически стойких, трудно поддающихся механической обработке материалов, - возможность перекачивания жидкостей, содержащих твёрдые взвешенные частицы, благодаря большим зазорам между лопатками и отсутствию клапанов, - возможность установки на лёгких фундаментах. - к.п.д. наиболее крупных центробежных насосов до 0,95 Однако центробежные насосы небольшой и средней производительности имеют к.п.д. на 10-15% ниже. Это обусловлено наличием больших зазоров между полостями всасывания и нагнетания, через которые возможен переток жидкости, а также затратами энергии на неизбежное вихреобразование вблизи кромок лопаток вращающегося с большой скоростью рабочего колеса, которая преобразуется в тепло и рассеивается в окружающей среде. Такие потери резко возрастают для высоковязких жидкостей, перекачивание которых центробежными насосами, вследствие резкого снижения к.п.д., экономически невыгодно. «-» К недостаткам центробежных насосов следует отнести: - относительно низкие напоры -уменьшение производительности при увеличении сопротивления сети -резкое снижение к.п.д. при уменьшении производительности. Специальные типы центробежных насосов: Бессальниковые насосы. Для центробежных насосов большое значение имеет надежная конструкция сальников - уплотнений вала, обеспечивающих устранение утечек перекачиваемой жидкости. Неудовлетворительная работа сальников влечет за собой также повышенный износ вала, длительные и частые простои насоса, резкое увеличение эксплуатационных расходов. Полное устранение утечки перекачиваемой жидкости, неизбежной при эксплуатации насоса с сальниковым уплотнением, достигается в бессальниковом насосе.При остановке насоса утечка жидкости предотвращается специальным (стояночным) уплотнением, которое запирает зазор между корпусом и валом в момент выключения насоса. Герметичность этого уплотнения достигается с помощью двух конических поверхностей - удлиненной втулки рабочего колеса 2 и втулки 5. Плотное прилегание конических поверхностей этих втулок обеспечивается посредством пружины 4. В момент пуска насоса вал несколько перемещается влево, и уплотняющие поверхности отходят друг от друга, размыкая стояночное уплотнение. Все детали насоса, соприкасающиеся с перекачиваемой жидкостью, изготовляются из антикоррозионных материалов. Погружные насосы. Разновидностью бессальникового центробежного насоса можно считать погружной насос. Рабочее колесо укреплено на нижнем конце вертикального вала и погружено в перекачиваемую жидкость. Привод насоса размещен значительно выше уровня жидкости в приемной емкости. Осевые насосы предназначаются главным образом для подачи больших объёмов жидкостей. Их работа обусловлена передачей той энергии, которую получает жидкость при силовом воздействии на неё лобовой поверхности вращающихся лопастей рабочего колеса. Частицы подаваемой жидкости при этом имеют криволинейные траектории, но, пройдя через выправляющий аппарат, начинают перемещаться от входа в насос до выхода из него, в основном вдоль его оси (откуда и название). Существуют две основных разновидности осевых насосов: жестколопастные с лопастями, закрепленными неподвижно на втулке рабочего колеса, называемые пропеллерными, и поворотно-лопастные, оборудованные механизмом для изменения угла наклона лопастей. Насосы обеих разновидностей строят обычно одноступенчатыми, реже двухступенчатыми. Изменением наклона лопастей рабочего колеса достигается регулирование подачи с поддержанием кпд на высоком уровне в широких пределах. 1 – втулка, 2 - лопасти, 3 – направляющий аппарат Рабочие колёса осевого насоса имеют очень высокий коэффициент быстроходности (от 500 до 1500 об/мин). Крупнейший отечественный осевой поворотно-лопастной насос рассчитан на Q = (45 - 50)103 м3/ч при H от 13 до 10 м, N = 2 Мвт и кпд 11 = 86%. Марка этого насоса: ОП2-185. где ОП - осевой поворотно-лопастной, 2 - тип рабочего колеса и 185 - диаметр рабочего колеса (по концам лопастей, в см). Пропеллерные насосы применяют в области больших подач (до 1500 м3/мин) при небольших напорах (до 10-15 м), отличаются: высоким гидравлическим к.п.д., компактностью, быстроходностью. Эти насосы пригодны для перемещения загрязнённых и кристаллизующихся жидкостей. Насосы трения Вихревые насосы обладают хорошей способностью самовсасывания, т. е. возможностью начинать действие без предварительного заполнения всасывающей трубы подаваемой средой, если она имеется в корпусе насоса. Благодаря этому они применяются для подачи легкоиспаряющихся или насыщенных газами капельных жидкостей и в комбинации с центробежными насосами, также применяют для перемещения чистых маловязких жидкостей с небольшими подачами (до 40 м3/ч) и сравнительно высокими напорами (до 250 м), в несколько раз превосходящими напоры центробежных насосов. Существуют две разновидности вихревых насосов: закрытого и открытого типа. В этих насосах для передачи энергии от рабочего колеса к жидкости и создания напора используется энергия вихревого движения жидкости. Создаваемый напор частично обеспечивается центробежными силами, но большая его часть определяется энергией вихрей, образующихся в жидкости при вращении рабочего колеса. Жидкость поступает через окно А к основаниям лопастей, отбрасывается центробежной силой в кольцевой какал, в котором приобретает вихревое движение, и перемещается вдоль канала к выходному патрубку. На этом пути жидкость неоднократно попадает в пространство между лопастями, где ей дополнительно сообщается механическая энергия. В результате многократного контакта между перекачиваемой жидкостью и рабочим колесом достигаются более высокие напоры, чем у центробежных насосов. Вихревые насосы по сравнению с такими же (по размерам и скорости вращения) центробежными насосами развивают в 3-7 раз больший напор, но работают с более низким (в 2-3 раза) кпд. В зарубежной литературе вихревые насосы называются фрикционными, регенеративными, турбулентными, самовсасывающими. «+» К достоинствам вихревых насосов следует отнести: -простоту конструкции, -компактность, -возможность получения более высоких напоров, чем в центробежных насосах. «-» Недостатком вихревых насосов является: -низкий к.п.д. (20-50%), что обусловлено значительными потерями при переносе энергии вихрями -непригодность для перекачивания вязких жидкостей и жидкостей, содержащих твёрдые взвеси. Отличительной особенностью вихревых насосов является также резкое возрастание напора и потребляемой мощности с уменьшением производительности. Лабиринтные насосы отличаются простотой форм рабочих органов и отсутствием механического трения между винтом и втулкой, что позволяет изготавливать эти насосы из различных материалов (пластмасс, керамики, графита, резины и т п.) и применять их для перекачивания различных химически активных сред (например, плавиковой кислоты)Струйные насосы (приложение25) имеют наиболее широкую область применения и наибольшее разнообразие конструкций. Одним из них является водоструйный насос, действие которого состоит в основном из трёх процессов - преобразования потенциальной энергии рабочей жидкости в кинетическую, обмена количеством движения между частицами рабочей жидкости и подаваемой среды, а также перехода кинетической энергии смеси рабочей и транспортируемой жидкостей в потенциальную. I-рабочая жидкость II- перекачиваемая жидкость, III - смесь, 1-сопло, 2-корпус, 3-диффузор «+» -простота устройства, -надёжность и долговечность в эксплуатации -могут быть изготовлены из химически стойких материалов «-» -кпд не превышает 30%. -высокий шум при использовании пара в качестве рабочей жидкости Струйные насосы используют в производствах, где наличие движущихся и трущихся частей недопустимо и лишь в тех случаях, когда допустимо смешение перекачиваемой жидкости с рабочей, используются для подачи воды в паровые котлы. Объемные насосы Область применения объемных насосов - сравнительно малые подачи при больших давлениях.Поршневые насосы отличаются большим разнообразием конструкций и широтой применения. Действие поршневых насосов состоит из чередующихся процессов всасывания и нагнетания, которые осуществляются в цилиндре насоса при соответствующем направлении движения рабочего органа - поршня или плунжера. Эти процессы происходят в одном и том же объёме, но в различные моменты времени. «+» -сравнительно высокий кпд (0,9) -независимостью (в принципе) подачи от напора, что позволяет использовать их в качестве дозировочных. Поршневые насосы могут создавать при нагнетании жидкости давления порядка 100 Мн/м2 (1000 кгс/см2) и более.«-» -по сравнению с центробежными насосами имеют более сложную конструкцию -отличаются тихоходностью -большими габаритами -массой на единицу совершаемой работы -неравномерность подачи Поршневые насосы целесообразно применять при сравнительно небольших подачах и высоких давлениях (в диапазоне 50-1000 атм. и выше), для перекачивания высоковязких, огне- и взрывоопасных жидкостей (паровые насосы), а также при дозировании жидких сред. Специальные типы поршневых насосов: Диафрагмовые (мембранные) насосы (приложение5) относятся к поршневым насосом простого действия и применяются для перекачивания суспензий и химически агрессивных жидкостей. Цилиндр и плунжер насоса отделены от перекачиваемой жидкости эластичной перегородкой - диафрагмой (мембраной) из мягкой резины или специальной стали, вследствие чего плунжер не соприкасается с перекачиваемой жидкостью и не подвергается воздействию химически активных сред или эрозии. При движении плунжера вверх диафрагма под действием разности давлений по обе её стороны прогибается вправо, и жидкость всасывается в насос через шаровой клапан. При движении плунжера вниз диафрагма прогибается влево и жидкость через нагнетательный клапан вытесняется в напорный трубопровод. Все части насоса, соприкасающиеся с перекачиваемой жидкостью – корпус, клапанные коробки, шаровые клапаны, изготавливают из кислотостойких материалов или защищают кислотостойкими покрытиями. Роторные насосы применяются главным образом для осуществления небольших подач жидкости. По особенностям конструкции рабочих органов роторные насосы можно подразделить на зубчатые - шестерённые, винтовые, шиберные, коловратные, аксиально- и радиально-поршневые, лабиринтные. Каждый из них имеет свои разновидности, но объединяющий их признак - общность принципа действия, в основном аналогичного действию поршневых насосов. Зубчатые насосы используют для подачи нефтепродуктов и др. жидкостей без абразивных примесей. «+» Роторные насосы отличаются отсутствием всасывающего и нагнетательного клапанов, что является их большим преимуществом и упрощает конструкцию.Винтовые насосы (приложение 6 ) могут быть использованы для перекачивания высоковязких жидкостей, топлив, нефтепродуктов. Эти насосы применяют в области подач до 300 м3/ч и давлений до 175 атм. при скорости вращения до 3 000 об/мин.Рабочим органом винтового насоса являются ведущий винт 1 и несколько ведомых винтов 2, заключенных в обойму 3, расположенную внутри корпуса 4. Соотношения размеров винтов выбраны таким, что ведомые винты получают вращение не от ведущего винта, а под действием давления перекачиваемой жидкости. Поэтому нет необходимости в установке зубчатой передачи между ведущим и ведомыми винтами.При вращении винтов жидкость, заполняющая впадины в нарезках, перемещается за один оборот вдоль оси насоса на расстояние, равное шагу винта. Ведомые винты при этом играют роль герметизирующих обкладок, препятствующих перетеканию жидкости из камеры нагнетания в камеру всасывания. Из камеры нагнетания жидкость вытесняется в напорный трубопровод..«+» Достоинства винтовых насосов: быстроходность, компактность, бесшумность.Производительность винтовых насосов практически не изменяется при изменении давления. К.п.д. этих насосов достаточно высок и достигает 0,75-0,8.Область применения одновинтовых (героторных) насосов ограничена производительностью 3,6-7 м3/ч и давлением 10-25 ат. Одновинтовые насосы используют для перекачивания загрязнённых и агрессивных жидкостей, растворов и пластмасс с высокой вязкостью.Пластинчатые насосы применяют для перемещения чистых, не содержащих твёрдых примесей жидкостей при умеренных производительностях и напорах.Шиберные пластинчатые насосы бывают одинарными и сдвоенными. Они предназначены для нагнетания чистых не очень вязких минеральных масел до давления 6 Мн/м2 (60 кгс/см2) и более и применяются в системах гидропривода. Объем каждой камеры увеличивается при движении пластины от всасывающего патрубка к вертикальной оси насоса, в результате чего в камере образуется разрежение и происходит всасывание жидкости через патрубок 5. При движении пластины от вертикальной оси в направлении вращения объем камеры уменьшается и жидкость вытесняется из насоса в напорный трубопровод .Шестерённые насосы применяют для перекачивания вязких жидкостей, не содержащих твёрдых примесей, при небольших подачах (не выше 5-6 м3/ч) и высоких давлениях (100-150 ат).В корпусе1насоса заключены две шестерни 2, одна из которых (ведущая) приводится во вращение от электродвигателя. Когда зубья шестерен выходят из зацепления, образуется разрежение, под действием которого происходит всасывание жидкости. Она поступает в корпус, захватывается зубьями шестерен и перемещается вдоль стенок корпуса в направлении вращения. В области, где зубья вновь входят в зацепление, жидкость вытесняется и поступает в напорный трубопровод. Устройство и основные характеристики работы асинхронного двигателя в насосном оборудование . Приводами для насосов систем подачи водоснабжения Служат электродвигатели асинхронного типа это обусловлено невысокой стоимостью и компактностью; простотой подключения и возможностью автоматизации систем управления;низкими затратами при эксплуатации.К асинхронным электродвигателям, применяемым для насосных станций, предъявляются специфические требования, которым должно отвечать применяемое оборудование.Мощность, соответствующая решаемой задаче, с небольшим запасом.Возможность запуска двигателя под нагрузкой. Вращение в обратную сторону потоком воды при отключенном питании.Возможность увеличить количество пусков за определенное время.Эти требования к электродвигателям усложняют конструкцию обмоток статора и ротора. Именно от их нагрева зависит частота повторных пусков оборудования. Применение частотных регуляторов для управления системой электрических приводов насосных станций позволяет осуществлять плавные пуски и управлять потоком воды частотой вращения двигателя, а не механическими заслонками.Такой подход приводит к 40% экономии электроэнергии и продлению безаварийной работы оборудования |