Понятия и сущности производственной программы. 1. Теоретические аспекты оценки производственной программы

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

|

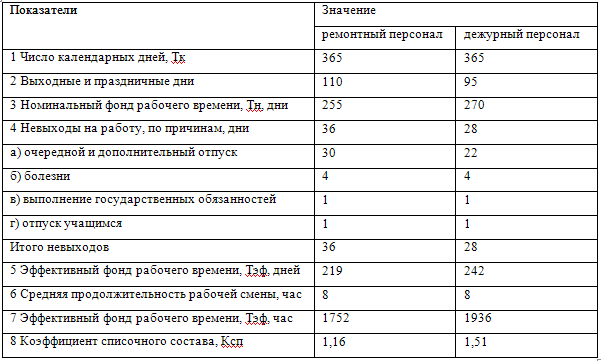

2. Расчетная часть 2.1 Организация труда на электромонтажном участке Основным организационным принципом ведения строительно-монтажных работ является подрядный метод. Строящееся или расширяющееся предприятие (заказчик) заключает договор со специализированной (обычно строительной) организацией (генеральным подрядчиком), принимающей на себя обязательства выполнения всех строительно-монтажных работ в установленном объеме и в заданные сроки. Генеральный подрядчик своими силами выполняет общестроительные работы, а для выполнения других видов работ привлекает соответствующие организации (субподрядчики). В частности, для ведения электромонтажных работ привлекается электромонтажная организация. Для проведения электромонтажных работ в разных районах нашей страны созданы электромонтажные тресты, которые в зависимости от характера монтируемых электроустановок подчинены соответствующим министерствам. В частности, монтаж тепловых электростанций преимущественно ведут территориальные тресты Министерства энергетики и электрификации, монтаж электроустановок промышленных предприятий, жилых и культурно-бытовых зданий — территориальные тресты Министерства монтажных и специальных строительных работ. В основу современных методов строительно-монтажных работ положены индустриализация и специализация этих работ. Структура ремонтного цеха имеет комплексный характер и обеспечивает выполнение всех ремонтных работ и их обслуживание. К числу отделений и участков РМЦ относятся демонтажное, заготовительное, механическое, слесарно–сборочное, кузнечное, сварочное, жестяницкое, восстановления деталей, окрасочное и др. В состав цеховой ремонтной базы входят механическая мастерская, слесарный участок, ремонтные бригады, кладовая. Руководство ремонтными работами в цехах осуществляют механики цехов через мастеров и бригадиров. На большинстве заводов механики цехов административно починены начальникам производственных цехов. Виды и объемы выполняемых ремонтных работ в цехе обусловливаются принятой на заводе формой организации ремонта оборудования. Техническая база ремонтного хозяйства определяется Типовой системой технического обслуживания и ремонта металле– и деревообрабатывающего оборудования, а также общемашиностроительными нормативами технологического проектирования РМЦ и ЦРБ и предусматривает количество и структуру оборудования, производственные площади, средства механизации ремонтных работ и технологию их выполнения. Состав и количество основного оборудования в ремонтном хозяйстве должны обеспечивать выполнение всех видов ремонтных работ, изготовление запасных частей и нестандартизованного оборудования, а также его модернизацию. Основными задачами ремонтного хозяйства являются: 1. Организация такой системы эксплуатации и ремонта оборудования, которая позволила бы поддерживать оборудование в работоспособном состоянии. 2. Систематическое повышение культуры эксплуатации, ухода и текущего обслуживания с целью продления срока службы деталей, увеличения межремонтного периода функционирования машины, сокращения объема ремонтных работ. 3. Снижение трудоемкости и стоимости ремонтных работ при повышении их качества. 4. Паспортизация, аттестация и модернизация оборудования. 5. Совершенствование организации труда рабочих, занятых в ремонтном хозяйстве. Таблица 1 - Баланс рабочего времени  Коэффициент списочного состава определяется по формулам: для ремонтного персонала: Ксп2=255/219=1,16 для дежурного персонала: Ксп1=365/242=1,51 2.2 Организационная структура управления энергохозяйством Производственная структура — часть общей структуры предприятия, представляет собой состав и взаимосвязи основных и вспомогательных производственных подразделений. Первичной структурной единицей предприятия является рабочее место. Группы рабочих мест объединяется в производственный участок. Производственной структурой предприятия называется разделение на подразделения осуществляемое по определенным принципам их построения. Принципом формирования производственной структуры предприятия является разделение труда между его отдельными элементами, проявляющееся во внутризаводской специализации и кооперировании производства. В соответствии с этим и в зависимости от масштабности предприятия и сложности процесса изготовления выпускаемой продукции каждое промышленное предприятие делится как на крупные подразделения и мелкие подразделения. Структура производственных подразделений энергохозяйства определяются схемой электроснабжения и составом технологических подразделений. Организационно-производственная структура энергетического хозяйства промышленного предприятия определяется рядом факторов: - типом промышленного производства; - объемом электропотребления; - видами потребляемой энергии и энергоносителей; - схемами электроснабжения; - видом, количеством, мощностью электрооборудования; - организационной структурой предприятия; - режимом его работы; - объемом ремонтных и монтажных работ. При расчете организационно-технических характеристик проектируемого производственного цеха (участка и т.п.) следует учитывать, что в основе организации производственного процесса лежит рациональное сочетание во времени и пространстве основных, вспомогательных и обслуживающих процессов и производств, с целью наиболее эффективного использования всех видов ресурсов предприятия, цеха, производственного участка и т.д. Несмотря на многообразие производственных процессов, при их организации должен соблюдаться ряд основных общих принципов: специализация и кооперирование (закрепление за отдельными цехами и участками изготовления определенных видов продукции работ и взаимосвязь между ними), пропорциональность (соответствие мощности всех цехов и участков производства), параллельность (одновременно выполнение стадий, этапов и операций по ходу производственного процесса), прямоточность (расположение последовательных стадий, этапов и операций по ходу производственного процесса), непрерывность (обеспечение максимально возможного сокращения времени перерывов между стадиями, этапами и операциями и достижение бесперебойной работы оборудования и рабочих), ритмичность(обеспечение повторяемости процессов по изготовлению продукции (выполнению работ, оказанию услуг) через строго установленные периоды (промежутки) времени и др. Одним из главных критериев управления предприятием является обеспечение качества выпускаемых работ/услуг, чёткое и безусловное выполнение договорных обязательств перед Заказчиком. Высокий экспортный потенциал предприятия традиционно основывается на результативной системе управления, опыте и компетентности персонала. Стратегической целью предприятия является: обеспечение долговременной востребованности деятельности предприятия, поддержание и усиление позиций предприятия на рынке строительно-монтажных работ за счет повышение репутации и результативности деятельности предприятия, укрепления имиджа надёжного партнера на основе современной системы менеджмента качества, подтвержденной сертификатом международного образца. Целями, определяющими функции и задачи предприятия в области качества, являются: -Безопасность, надежность, эстетичность смонтированных электротехнических инженерных систем за счет обеспечения строгого соответствия выполняемых работ требованиям нормативных документов и требованиям Заказчиков, доведения до всего персонала важности выполнения этих требований. -Ответственность перед Заказчиком за качество предоставляемых услуг с полной гарантией качества. -Достижение оптимального соотношения цена / качество предоставляемых услуг для наших Заказчиков по сравнению с предприятиями, действующими на рынке. -Постоянное расширение номенклатуры выполняемых строительно-монтажных работ за счет применения новейших материалов, технологий, максимально полно удовлетворяющих запросы наших Заказчиков и партнеров. Непрерывное совершенствование организации и технологии работ на основе процессного подхода в соответствии с требованиями рынка. Основными задачами при обеспечении качества являются: -Выполнение работ по монтажу электротехнического оборудования и инженерных систем в соответствии с требованиями СНиП с применением современных технологий безопасными методами. -Полное удовлетворение требований Заказчика в соответствии с договорами. Высшим приоритетом при обеспечении качества является безопасность и надежность смонтированных электротехнических инженерных систем. Это означает первостепенное решение проблем качества, как гаранта надежности в области инвестиционных, технических, организационных и кадровых вопросов. Основными методами проведения политики в области качества являются: - разработка, реализация и периодический пересмотр руководства по качеству, локальных программ обеспечения качества с целью внесения в них необходимых поправок с тем, чтобы они соответствовали современным требованиям и были эффективными; - разделение полномочий и ответственности за качество подразделений и персонала, участвующих в выполнении работ, от директора до рабочего; - организация контроля над обеспечением технологической и исполнительской дисциплины. Политика в области качества является обязательной для всего персонала, участвующего в деятельности предприятия и несущего ответственность за выполнение задач по обеспечению качества. Главная цель - достичь стабильного уровня качества электромонтажных работ, которое будет соответствовать растущим требованиям и ожиданиям потребителя. Любая организация имеет единую систему менеджмента, представляющую собой совокупность организационной структуры, полномочий и ответственности, существующих в ее рамках, процессов деятельности, трудовых, материальных и финансовых ресурсов и т.д., и включает различные подсистемы менеджмента: систему менеджмента качества (СМК), систему менеджмента охраны окружающей среды, систему менеджмента охраны труда и т.д. Однако не любая система является эффективной, способной оправдать ожидания заинтересованных сторон. Эффективная система позволяет добиться достижения поставленных целей при оптимальных затратах и в заданные временные интервалы. Такая система подразумевает, как правило, строго упорядоченную, регламентированную в оптимальном объеме деятельность, которая должна быть понятной как для менеджеров, так и для рядовых сотрудников. Важность стандартов ISO серии 9000 заключается в определении единообразных требований к управлению предприятием с точки зрения обеспечения качества ее деятельности Цели в области качества дополняют другие цели предприятия, связанные с развитием, финансированием, рентабельностью, окружающей средой, охраной труда, безопасностью, социальными вопросами. Данное руководство является основным документом СМК и используется для: -демонстрации соответствия СМК требованиям ISO 9001:2000; -представления СМК заказчикам при заключении контрактов, если это требуется условиями договора. 2.3 Составление графиков ППР для ремонта электрооборудования Годовой график ППР электрооборудования составляется на основе ремонтных нормативов: - ремонтный цикл (РЦ) комплекс периодически повторяющихся работ между двумя плановыми капитальными ремонтами или от начала эксплуатации оборудования до первого капитального ремонта; - межремонтный период (МП) — время работы электрооборудования между текущими ремонтами. Число текущих ремонтов между двумя капитальными ремонтами определяется по формуле: где РЦ - ремонтный цикл; МП - межремонтный цикл. Таблица 2 -Таблица нормативов для составления графиков ППР

Таблица 3 - Годовой график ППР электрооборудования

Используя данные таблицы 2 графы 3,5,6,7 и таблицы 3, рассчитываем трудоемкость каждого вида ремонта на выбранное электрооборудование по формуле: Те.рем.=12,5 х R х n х k, (15) где Те.рем. - трудоемкость каждого вида ремонта; R- ремонтная сложность каждого вида ремонта; n – количество оборудования; k – количество ремонтов каждого вида. Те.рем.ТО=12,5∙1∙0.64∙5=40 Те.рем.Т=12.5∙1∙6,4∙1=80 Те.рем.К=12,5∙1∙16∙(1/7)=29 Таблица 4 - Сводная таблица трудоемкости ремонта электрооборудования

На основе таблицы 4 численность ремонтного персонала определяется по формуле: где ∑ Те.то- трудоемкость ремонта, табл. 4,гр.4 итого; ∑ Те.т- трудоемкость ремонта, табл.4,гр.5 итого; ∑ Те.к- трудоемкость ремонта, табл.4,гр.6 итого; Тэф – эффективный фонд рабочего времени из таблицы 1. N = …. Чел | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||