получение формальдегида. Курсовая метан. 1 Теоретические основы паровой конверсии метана

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

Содержание

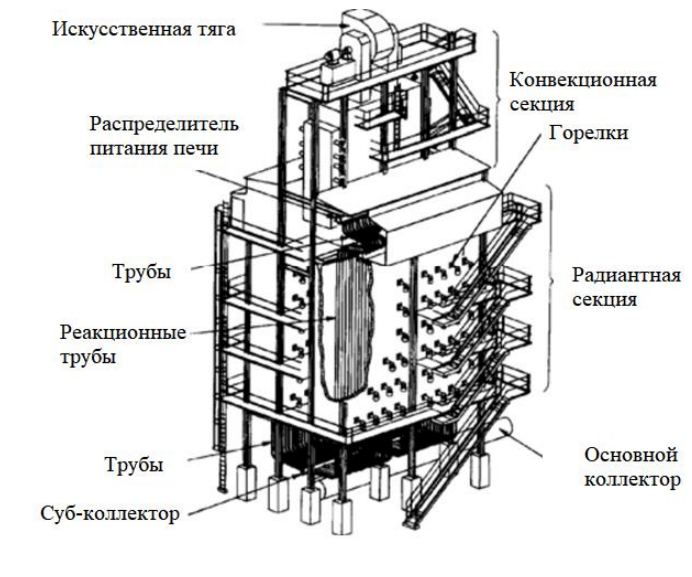

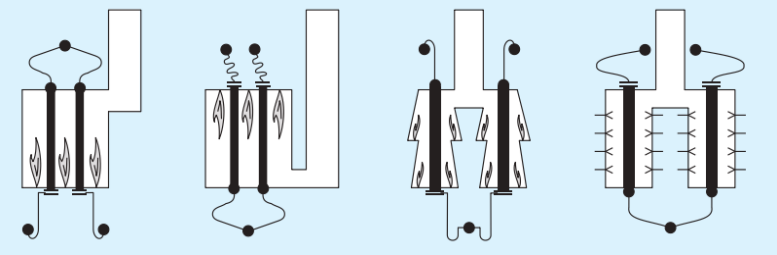

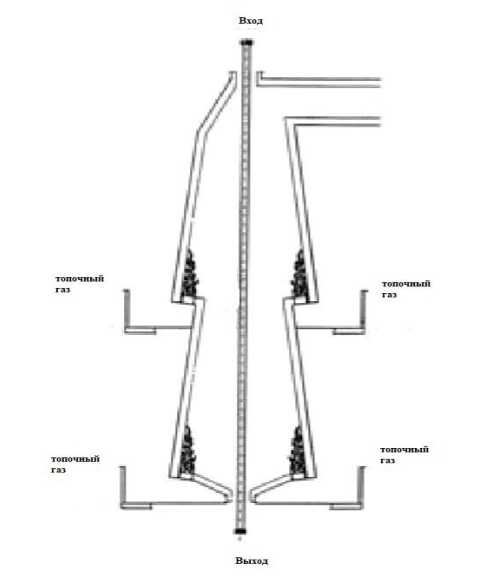

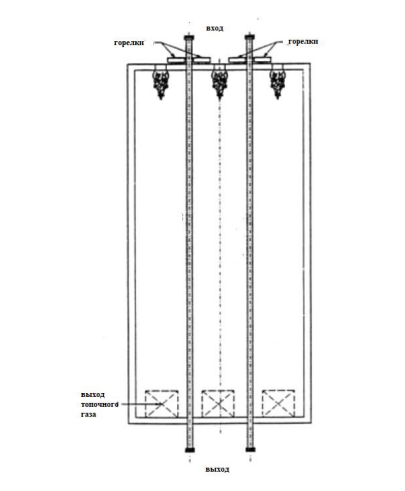

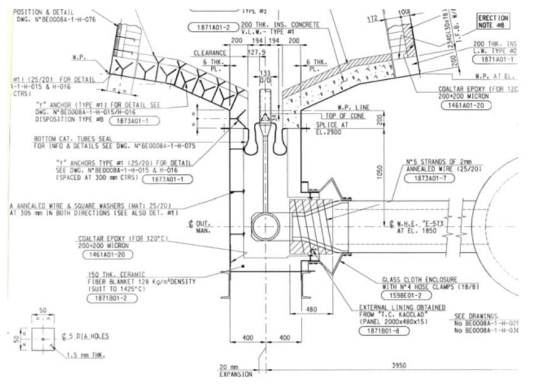

Введение Получаемый в промышленности синтез-газ представляет собой смесь водорода, окиси углерода и диоксида углерода. Он может также содержать азот в том виде, в каком он применяется для производства аммиака. Синтез-газ является ключевым промежуточным продуктом в химической промышленности. Он может быть использован в ряде высокоселективных синтезов различных химических веществ и топлива, а также в качестве источника чистого водорода и углерода монооксида. Синтез-газ играет все более важную роль в преобразовании энергии. Синтез-газ может быть получен практически из любого источника углерода, начиная от природного газа и нефтепродуктов и заканчивая углем и биомассой, путем окисления паром и кислородом. В настоящее время природный газ используется в основном в энергетических целях: тепловые электростанции на природном газе наиболее экологически чистые, пропанобутановая фракция применяется в качестве бытового топлива, а также как горючее для автотранспорта. В небольших количествах метан используют в металлургической промышленности как восстановитель. Однако степень химической переработки природного газа в ценные продукты остается на низком уровне, а значительная часть попутного нефтяного газа сжигается в факелах, что приводит к невосполнимой потере ценного сырья и порождает сложные экологические проблемы в регионах добычи. Столь расточительное отношение к ископаемым источникам сырья недопустимо и требует незамедлительного создания новых технологий переработки легкого углеводородного сырья.[1] В настоящее время конверсия метана является основным промышленным методом получения водорода и технологических газов для синтеза аммиака, спиртов и других продуктов. Известны различные способы конверсии метана. От метода конверсии зависят как технологическая, так и энергетическая схемы производства аммиака в целом. Для выбора оптимального варианта необходимо знать состав конвертированного газа, его энтальпию и эксэргию. Расчет равновесных составов конвертированного газа на основе известных методик требует использования ЭВМ и соответствующего программного обеспечения. Для упрощения этой задачи целесообразно построить номограммы для определения содержания отдельных компонентов в конвертированном газе, а также номограммы для нахождения его энтальпии и эксэргии. В литературе приведены номограммы только для паровой конверсии метана, однако, имеется возможность построения подобных номограмм и для других способов конверсии. [1] Задачей представленной работы является: Изучение существующих промышленных способов получения водорода, в т.ч. процесса парового риформинга природного газа. Рассмотрение основных параметров процесса и применяемого технологического оборудования. 1 Теоретические основы паровой конверсии метана Паровая конверсия метана – это процесс, в котором метан из природного газа нагревается паром, обычно в присутствии катализатора, для получения смеси монооксида углерода и водорода, используемых в органическом синтезе или в качестве топлива. В энергетике паровой риформинг является наиболее широко используемым процессом для получения водорода. В описываемом процессе метан реагирует с паром под давлением 3-25 бар в присутствии катализатора с образованием водорода, оксида углерода и относительно небольшого количества углекислого газа. Реакция парового риформинга является эндотермической, т.е. е. для протекания реакции необходимо подавать тепло в процесс. Паровая конверсия метана является наиболее широко используемым процессом для получения водорода. Это в значительной степени связано с его экономической эффективностью при получении водорода высокой степени чистоты. Водород, полученный из природного газа конверсией, может быть использован в промышленных процессах (в частности, производстве аммиака) и топливных элементах [2]. Риформинг обычно осуществляется в многотрубчатых реакторах с неподвижной стационарной фазой, вставляемых в крупные газовые печные установки для обеспечения необходимой энергией. Процесс работает под высоким давлением на поверхности коммерческого катализатора на основе никеля с временем контакта более одной секунды. Паровой риформинг метана состоит из трех обратимых реакций: сильно эндотермических реакций риформинга (1,3) и реакции 2 умеренно экзотермического водо-газового сдвига: СH4+H2OCO+3H2 (1) CO+H2OCO2+H2 (2) СH4+H2O CO2+4H2 (3) Углекислый газ образуется не только в реакции сдвига 2, но также непосредственно в реакции 3 риформинга с водяным паром. Фактически реакция 3 является результатом сочетания реакций 1 и 2. Из-за эндотермического поведения процесса риформинга природного газа с водяным паром предпочтительной является высокая температура. Кроме того, т.к. происходит увеличение объема, предпочтение отдается низкому давлению. Напротив, экзотермической реакции 2 благоприятна низкая температура, при этом изменение давления не оказывают на нее никакого влияния. Реакции риформинга 1 и реакции конверсии связанного водяного газа 2 обычно проводят на никелевом катализаторе на носителе при повышенных температурах, обычно выше 500 ° С. Реакции 1 и 3 являются обратимыми и обычно достигают равновесия в присутствии активного катализатора и при высоких температурах. Весь продуктовый газ представляет собой смесь моноксида углерода, диоксида углерода, водорода и непревращенных метана и пара. Температура реактора, рабочее давление, состав подаваемого газа и доля пара, подаваемого в реактор, определяют продукт процесса. Количество оксида углерода, получаемого в результате паровой конверсии метана, достаточно велико; потому что реакция сдвига водяного газа, показанная в уравнении 2, является термодинамически выгодной при более высоких температурах. Количество оксида углерода в конечном продукте парового риформинга метана определяется термодинамикой и кинетикой реакции. Паровой риформинг является наиболее важным путем для крупномасштабного производства синтез-газа для аммиака, этанола и других продуктов нефтехимии, а также для производства водорода для нефтеперерабатывающих заводов. Как правило, реакции риформинга катализируются металлами группы 8-10, причем никель является предпочтительным металлом для промышленного применения из-за его активности, доступности и низкой стоимости. Метан активируется на поверхности никеля. 2 Способы и катализаторы паровой конверсии метана Хотя водород можно получить путем риформинга природного газа, нафты, тяжелого мазута или угля, более высокое атомное отношение водород/углерод в метане по сравнению с другими молекулами позволяет предположить, что природный газ, содержащий большое количество метана в своем составе, является лучшим углеводородным сырьем [3]. Природный газ реагирует с паром на никелевом катализаторе при температуре 1200 K и общем давлении 20-30 атмосфер. Учитывая, что природный газ содержит сернистые примеси, во избежание деградации катализатора необходима предварительная очистка. Чистый поток метана затем проходит поступает в реактор, загруженный никелевым катализатором. Образующийся газ отличается высоким содержанием водорода, но содержит часть окиси углерода, которая, в свою очередь, преобразуется во втором или третьем реакторе для получения дополнительного водорода в результате реакции с водяным паром. Получаемый газ в основном состоит из водорода, но содержит также двуокись углерода и небольшое количество неконвертированного метана, а также следы окиси углерода (обычно 1% по объему). Действующие установки производства водорода включают установки компрессии/абсорбции/десорбции, позволяющие получать водород высокой чистоты (99.999% по объему). Поскольку природный газ содержит небольшую долю других углеводородов, таких как этан, пропан и бутан, которые легко разлагаются для образования углеродных остатков в процессе риформинга метана (метан является основным компонентом), то для преобразования части углеводородов, присутствующих в природном газе, в смесь CO/H2 необходима предварительная стадия риформинга (дореформинга). Этот процесс проводится перед установкой риформинга и позволяет работать с разнообразным сырьем, обеспечивая постоянную подачу сырья. Предварительный риформинг оказывает большое влияние на состав газа, подаваемого на установку парового риформинга. Таким образом, при конверсии фракции метана полностью удаляются длинноцепочечные углеводороды. Учитывая, что эти длинноцепочечные углеводороды имеют тенденцию к образованию углерода, данный процесс предварительного реформирования сводит к минимуму образование кокса при реформировании метана. Это приводит к увеличению срока службы используемых каталитических систем. Пар, используемый в реакции парового риформинга, может быть заменен углекислым газом, кислородом или их смесью. Также возможно использовать метанол для промышленного производства водорода вместо метана. В этом процессе метанол вступает в реакцию с паром над катализатором для получения H2. Это эндотермическая реакция, поэтому необходимое тепло образуется при сжигании хвостового газа вместе с небольшой фракцией метанола. Поток водорода, как и в случае метанового риформинга, очищается в абсорбционной установке. В общем, реакции риформинга катализируются металлами 8-10 группы, причем никель является предпочтительным металлом для промышленного применения из-за его доступности и низкой стоимости [4]. Никелевые катализаторы, обладающие достаточно высокой каталитической активностью и дешевой стоимостью, получили широкое распространение используется в метановом риформинге. Никелевые системы могут использовать в качестве носителей различные оксиды металлов, такие как Al2O3, MgO, CeO2, или La2O3. Как сообщалось, катализаторы на основе Ni в процессе риформинга склонны к спеканию при высокой температуре и под воздействием осаждения углерода, что может привести к их дезактивации во время реакции. Катализаторы риформинга должны отвечать строгим требованиям, таким как высокая активность, разумный срок службы, хорошая теплопередача, низкий перепад давления, высокая термическая стабильность и отличная механическая прочность. Кроме того, необходимо снижать затраты на разработку процессов парового риформинга метана. Разработка новых катализаторов с четко определенными свойствами является фундаментальной для достижения этих целей: на самом деле катализатор должен активировать метан при низкой температуре, он должен приводить доводить его превращение до величин равновесия при коротком времени контакта, и, кроме того, он должен быть устойчив к деактивационным факторам (в том числе образование углерода). 2.1 Оборудование для проведения процесса паровой конверсии метана Процесс риформинга с водяным паром является хорошо отработанным каталитическим процессом, который превращает природный газ или легкие углеводороды в смесь, содержащую в своем составе водород, монооксид углерода и диоксид углерода (синтез-газ). Процесс риформинга с водяным паром приобретает все большее значение с ростом спроса на различные типы синтез-газов для химической и нефтехимической промышленности. В промышленности реакции риформинга обычно проводят в нагретой печи над никелевым катализатором. Пример такого трубчатого риформера показан на рисунке 1. Такие риформеры сегодня обеспечивают производительность до 300 000 м3/ч Н2. Печь состоит из радиантной секции коробчатого типа, включающей горелки, и конвекционной секции, для рекуперации тепла отходящих газов, покидающих секцию радианта.  Рисунок 1 – Общий вид печи риформинга В печи риформинг пароуглеводородных смесей осуществляется в заполненных катализатором трубах. На водородных установках давление жидкости в трубке обычно составляет 25÷30 кг/см2 с температурой на выходе до 860°C (и даже выше) в зависимости от требований процесса. Процесс реакции риформинга является эндотермическим, требующим высокого уровня подводимой теплоты. Разнообразные катализаторы (на основе никеля) доступны для заданной потребности в сырье и продукте. В последние годы был достигнут прогресс в технологии парового риформинга, что привело к снижению стоимости установок, в том числе из-за лучших материалов для труб риформинга, лучшего контроля предельных значений содержания углерода, лучших катализаторов и концепций процессов с высокой гибкостью исходного сырья. Это было дополнено лучшим пониманием механизма реакции, механизмов образования углерода и отравления серой, а также причин выхода из строя трубок. Каталитический паровой риформинг углеводородов в трубчатых риформерах является наиболее распространенным процессом производства синтез-газа. Реакции риформинга являются высоко эндотермическими, и тепло, выделяемое при сгорании топливного газа в топочном шкафу, передается в каталитические трубки, главным образом посредством излучения. Трубчатые паровые риформеры подразделяются на четыре категории в зависимости от расположения горелок (рисунок 2).  Рисунок 2 – Конструкции печей риформинга Трубчатые риформеры имеют различные конструкции труб и горелок. К ним относятся печи с боковым обогревом, печи с верхним обогревом и печи с террасной стенкой. Поскольку процесс риформинга характеризуется большими тепловыми нагрузками, заполненные катализатором трубки размещаются вертикально в радиантной секции печи. Пароуглеводородную смесь обычно предварительно нагревают за пределами радиантной секции до 500°C, чтобы минимизировать тепловую нагрузку радиантного излучения и, следовательно, снизить потребность в топочном топливе. Чрезмерный предварительный нагрев повлияет на образование кокса в сырье, что приведет к образованию отложений углерода на катализаторе, следствием чего станет его деградация и / или закупоривание пор, а также к потенциальной поломке трубки в секции предварительного нагрева. Правильно расположенное оборудование для сжигания (горелки) обеспечивает подвод тепла при прохождении смеси через трубки катализатора и ее преобразование в требуемые продукты на выходе. Трубчатая конструкция состоит из множества однопроходных параллельных ходов, в которые поступает обычно предварительно нагретая входная смесь. Смесь поступает в верхнюю часть каждой каталитической трубки и выходит в нижней части. Как только риформированный газ выходит из каталитических трубок, он собирается в системе коллектора и охлаждается во внешнем теплообменнике для отработанного газа. Безопасная и надежная работа печи риформинга зависит от расположения каталитических трубок и горелок, которые подают тепло к каталитическим трубкам. Теоретически, полный контроль за подводом тепла по длине вертикальной трубки катализатора будет максимизировать реакционную способность катализатора, минимизировать температуру трубки и минимизировать повреждение трубки или катализатора во время сбоев в работе, таких как прерывание технологического пара или сильные нагрузки. Такая конструкция требует большого количества горелок и сложна в эксплуатации. Доступно несколько проверенных конфигураций, каждая из которых по-своему обеспечивает практический подход к выполнению требований этого процесса. Одна из таких конструкций предусматривает боковой нагрев. Первая печь, использующая такой тип нагрева, была запатентована в начале 1960-х годов, и постоянно совершенствуется для обеспечения требуемых технологических параметров, а также безопасности и экономичности процесса. Эта конструкция (рисунок 3) предполагает расположение одного ряда трубок в середине радиантной секции и размещает горелки с обеих сторон, чтобы обеспечить равномерное распределение тепла по окружности каталитической трубки. Пламя горелки направлено вертикально вверх вдоль огнеупорных стенок радиантной секции, по существу, параллельно каталитическим трубкам, чтобы обеспечить стабильность пламени и избежать попадания пламени. Горелки обеспечивают пламя плоской формы и удобно расположены по длине топки, обеспечивая равномерный подвод тепла к трубам катализатора; по существу, огнеупорная стенка становится однородной плоскостью, излучающей тепло (рисунок 4). Регулирование пламени горелок может осуществляться в определенных областях, где могут возникать незначительные точки перегрева, так как горелки «обслуживают» один ряд труб. Для каталитических трубок длиной от 11 до 14 метров, контроль вертикального распределения тепла по длине труб обычно достигается с помощью двух уровней горелок. Это позволяет контролировать подвод тепла, поскольку условия процесса, активность катализатора или другие факторы изменяются во время работы. Другим наиболее распространенным вариантом расположения горелок в радиантной секции печи является верхнее. Такая конструкция (рисунок 5) размещает от одного до целых десяти или более рядов каталитических трубок в одном корпусе излучающей топки с рядами горелок, расположенными на крыше топки между трубными рядами.  Рисунок 3 – Боковой обогрев каталитических трубок в печи риформинга  Рисунок 4 – Пламя и излучающая стенка в печи с боковым обогревом  Рисунок 5 – Конструкция радиантной секции печи с нисходящим пламенем Пламя направлено вниз, параллельно направлению потока углеводородно-паровой смеси по трубкам с катализатором. Пламя горелки и излучение горячего газа обеспечивают подвод тепла к трубам. Сжигание газа с низкой теплотворной способностью приводит к образованию длинных, ленивых и неконтролируемых структур пламени, которые будут создавать нисходящие, а также боковые поворотные языки пламени с ударом по каталитическим трубам, поскольку нет горячей огнеупорной футеровки, удерживающей пламя вдали от каталитических труб. Такое расположение вызывает несколько более высокие тепловые потоки в верхней части трубки, где протекает самый холодный поток. Концентрация теплового потока на входе в каталитическую трубку может привести к локальному перегреву и трубок, и катализатора, особенно при работе с частичными нагрузками. Каждый ряд горелок обеспечивает подвод тепла, воздействующий на два ряда трубок катализатора. Два боковых ряда подвержены - помимо излучения дымовых газов - также излучению горячей неэкранированной стенки, обращенной к трубам. Этот факт приводит к перегреву одной стороны боковой каталитической трубки с последующим неравномерным распределением тепла. Дымовые газы собираются в нижней части топки в огнеупорных «туннелях», которые имеют соответствующие размеры, и расположены так, чтобы поддерживать равномерную структуру потока в топке. Дымовые газы выходят из «туннелей» и направляются в секцию рекуперации тепла для обогрева технологических змеевиков, обслуживания генерации пара и теплообменника предварительного нагрева воздуха. При размещении горелок только на одном уровне, нет возможности управления подводом тепла вдоль каталитических трубок, и механизм теплопередачи больше зависит от расстояния между горелками. Устройство с нисходящим пламенем труднее эксплуатировать, поскольку неравномерное распределение теплового потока, вызванное неправильным распределением тепла, выделяемого на различных линиях горелок, может сильно повлиять на срок службы трубы. Кроме того, при пуске и прогреве парового риформера все тепло, выделяемое горелками, будет оставаться наверху, определяя очень горячую зону в верхней части топки. Это может привести к неконтролируемому воспламенению и порче каталитических труб. Выход реформированного газа из нижней части каждой каталитической трубки направляется в систему выпускного коллектора, а оттуда в систему теплообменников технологического газа (как правило, котел-утилизатор, вырабатывающий пар). Система выпускных коллекторов полностью содержится в изолированном корпусе, чтобы минимизировать тепловые потери и обеспечить расширение (рисунок 6). Выходной коллектор в большинстве случаев непосредственно соединен с входным каналом котла-утилизатора технологического газа.  Рисунок 6 – Выпускной коллектор Реакционные трубы для печи изготавливают из жаростойкого и жаропрочного высокоуглеродистого никелевого сплава методом центробежного литья. В настоящее время для изготовления труб чаще всего применяются сплавы с содержанием 25% хрома, 25–35% никеля, 0,4–0,6% углерода и микролегирующих компонентов (титан, ниобий и др.). Трубные материалы, доступные сегодня, позволяют конструировать трубчатые риформинг-установки для температур стенки трубы до 1050 ° C, в частности, при использовании печи для риформинга с боковой стенкой, чтобы обеспечить лучший контроль максимальной температуры стенки трубы и оптимальное использование высоколегированного материала. Конструкция труб риформера обычно выполняется для среднего срока службы до разрушения при ползучести 100000 ч. Основными параметрами при проектировании являются расчетное давление, расчетная температура и предел прочности при ползучести используемого материала. Однако определение этих параметров не является однозначным, и каждый лицензиар по технологии риформинга применяет свои собственные процедуры для определения параметров и введения необходимых проектных полей. Расчет достигаемой температуры требует больших усилий, так как требует детального понимания теплопередачи. Это включает в себя несколько этапов, т.е. передачу тепла излучением от внутренних элементов печи, включая стенки печи и соседние трубы, и от газа путем конвекции от газа к стенке трубы, посредством проводимости через стенку трубы и посредством конвекции внутренняя стенка трубки для катализатора и реагирующего газа. Во-вторых, необходимо понимание кинетики реакции, старения катализатора, тепломассопереноса (радиального и осевого) в слое катализатора и т. д. Взаимодействие между катализатором, реагирующим газом и трубкой риформинга также имеет важное значение для прогнозирования пределов образования углерода. Это понимание было получено благодаря обширным исследованиям и разработкам с использованием настольного оборудования, полноразмерных монотрубных пилотных установок и анализа данных промышленных установок. Отказы труб - очень редкое явление в хорошо спроектированных и хорошо управляемых реформаторах. По-видимому, они вызваны не столько постоянной работой в расчетных условиях, сколько переходными процессами, включая запуск и останов, или ошибками в работе, приводящими к отравлению катализатора, отложению углерода или перегрузке. Эксплуатационные нарушения, такие как прерывание технологического пара или непредвиденные примеси в углеводородном сырье, имеют тенденцию приводить к более высокой температуре катализатора с возможностью повреждения трубок в зоне входа с более высоким потоком отводимого вниз агрегата. Однако одним из факторов, влияющих на фактическую излучательную способность стенки трубки, является состояние трубы реформатора. Новые чистые трубы риформера имеют шероховатый оксидный слой, который дает им высокую излучательную способность. По мере старения трубы риформера теряют шероховатый оксидный слой и становятся более гладкими на поверхности, что приводит к снижению излучательной способности. Близость труб риформинга к прямому воздействию пламени также снижает излучательную способность стенки трубы из-за более быстрого процесса старения. Если на поверхность трубки осаждается инородный материал, коэффициент излучения может быть дополнительно снижен. В зависимости от конструкции, печь может содержать один ряд труб или несколько рядов. Трубки катализатора в риформерах с верхним и нижним подогревом расположены в несколько параллельных рядов с горелками, расположенными между рядами труб в верхней или нижней части камеры печи. Трубки в риформерах с боковым и террасным обогревом расположены в один ряд между двумя противоположными стенками печи. Точное измерение температуры затруднено в любой конфигурации риформера, но особенно когда трубы расположены в несколько параллельных рядов. Трубки катализатора непрерывно разрушаются из-за суровых условий в печи с момента их ввода в эксплуатацию. Верхний предел температуры стенки трубы в основном определяется расчетной температурой трубы. Если температура слишком высокая, существует высокий риск преждевременного повреждения ползучести и образования кокса, что приводит к выходу из строя трубки и ограничению технологического потока. Непрерывная работа при температуре всего на 20 градусов выше, чем расчетная температура сократит срок службы трубки вдвое. С другой стороны, температура инструментов приводит к снижению объема производства и снижению прибыли. Рабочие переменные, которые определяют оптимальную температуру оболочки трубки, включают расход топлива, соотношение пара и углерода и скорость подачи газа. В целом, для того, чтобы оптимизировать срок службы труб и производительность установки, рабочие температуры должны поддерживаться на минимальном уровне расчетной температуры. Основной проблемой повышения технологических параметров установок парового риформинга являются материалы, используемые при проектировании реакционного оборудования, в частности, каталитических трубок. Дальнейшей задачей работы можно считать изучение материалов, применяемых в конструировании каталитических труб печей риформинга. 2.2 Механизм реакций конверсии Химические процессы взаимодействия метана с парами воды с целью получения технологического газа — смеси водорода и окиси углерода — изучаются длительное время. Это объясняется сравнительной дешевизной и доступностью исходных веществ и необходимостью разработки экономически выгодных методов получения смеси газов, пригодных для химического синтеза. В литературе опубликовано значительное количество работ по исследованию конверсии метана парами воды, но среди них мало работ по изучению механизма протекания данного процесса. Так, например, в работе А. Лейбуш с сотрудниками [5] предложен механизм конверсии метана парами воды, в основу которого взята схема термического распада метана по Касселю [6]. Каждый из продуктов этого распада, начиная с метана, взаимодействует с парами воды с образованием окиси углерода и водорода. Таким образом, принимается, что протекают два основных направления реакций — термическое разложение метана и взаимодействие метана и его продуктов с парами воды. Этот механизм реакций не может быть принят, так как часть реакций не является элементарной и энергетически не оправдана. Конверсия метана парами воды до водорода и окиси углерода описывается следующим уравнением: СН4 + Н2O = СО + ЗН2 — 49,3 ккал/моль (4) Тепловой эффект этого процесса установлен из данных по энтальпии исходных и конечных продуктов реакции и равен 49,3 ккал/моль, что, очевидно, является достаточно точным. Данная величина может быть принята в основу расчета и проверки тепловых эффектов элементарных реакций с использованием данных по энергии разрыва связей атомов в молекулах и радикалах. Анализ литературных данных и тепловых эффектов различных вариантов элементарных реакций показывает, что процесс взаимодействия метана с парами воды протекает по радикальному механизму и может быть представлен следующими стадиями:

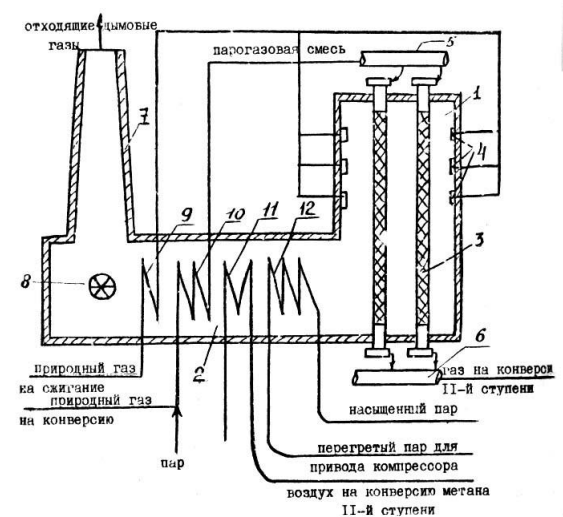

Погрешности в расчетах составляют 0,4 ккал/моль, что вполне допустимо для недостаточно точных значений энергии разрыва связей в радикалах. Реакция (8) приведена в общем виде для суммирования тепловых эффектов. В действительности атомарный водород расходуется в основном на реакции, обусловливающие радикально-цепной механизм процесса. Энергии активации () реакций даны по приближенному уравнению Н. Н. Семенова [7]. Если не учитывать первую реакцию образования радикалов метила и атомарного водорода, которая, очевидно, ускоряется в гетерогенных условиях, скорость суммарного процесса обусловливается реакцией (7) и (2) взаимодействия метила с парами воды с затратой 30,5 ккал/моль тепла. По уравнению Н. Н. Семенова энергия активации этой реакции равна 34,4 ккал/моль и, следовательно, может протекать при сравнительно невысоких температурах. 3 Схема трубчатой печи 1 – ой ступени паровой конверсии метана Oптимальные условия процесса паровой конверсии метана: - Ni - катализатор; - 800 - 900 0С; - соотношение Н2 O/СН4 2-3; - Р = 2 - 5 МПа. В промышленности паровую конверсию метана (I этап конверсии метана) для получения азотоводородной смеси обычно комбинируют с паровоздушной конверсией (вторичный риформинг) – II этап конверсии метана.  Рисунок 7 – Схема трубчатой печи 1 – ой ступени паровой конверсии метана 1 - топливная камера печи (реакционная зона), 2 - конвекционная камера печи, 3 - реакционные трубы с катализатором, 4 - горелки, 5 - газоподводящий коллектор, 6 - газоотводящий коллектор, 7 - выхлопная труба, 8 - дымосос, 9 - подогреватель природного газа, 10 - подогреватель парогазовой смеси, 11 - подогреватель воздуха, 12- перегреватель парового котла утилизатора. В реакционной (1) камере трубчатой печи (рис. 7) размещены реакционные трубы 11 (количество трубок – 500, длина примерно 10 м), заполненные никелевым катализатором паровой конверсии метана (реакция 1), и горелки 4, в которых сжигается природный или горючий газ для создания высокой температуры (800 - 900 0С), необходимой для проведения эндотермической реакции паровой конверсии метана. Образовавшиеся дымовые газы обогревают трубы с катализатором, затем поступают в конвекционную камеру (2) трубчатой печи, где их тепло 20 используется для нагрева: парогазовой смеси 10, природного газа 9, воздуха для шахтного конвертора 11, перегревателя пара высокого давления 12 и питательной воды 7. Смесь пара и очищенного природного газа, нагретая в подогревателе 10 до температуры 525 0С, под давлением 3,7 МПа поступает в вертикально расположенные трубы 3 (рис. 3), заполненные катализатором. Выходящая из трубчатого реактора парогазовая смесь содержит 9 - 10 % неконвертированного метана. При температуре 850 0С этот газ поступает в конвертор метана II-ой ступени 13– реактор шахтного типа. В его верхнюю часть компрессором 19 подается технологический воздух, нагретый в конвекционной зоне трубчатой печи (2) до 480 - 500 0С. Шахтный реактор в рассматриваемой схеме выполняет две важные функции: увеличение конверсии метана за счет значительного повышения температуры (до 1000 0С) по сравнению с температурой в трубчатой печи (800 - 900 0С) и приготовление смеси газов с необходимым содержанием азота для последующего синтеза аммиака. В шахтном конверторе практически полностью реагирует кислород воздуха [8]. Заключение Интерес к топливным элементам возрос из-за их высокой эффективности и, в идеале, отсутствия выбросов. Одним из представляющих интерес топливных элементов является твердооксидный топливный элемент. Он может работать при высоких температурах в диапазоне 700-1000 oC, что позволяет использовать CO и даже низкоуглеводороды, такие как CH4, непосредственно в качестве топлива, в отличие от низкотемпературных топливных элементов, для которых требуется H2. Для продвижения технологии топливных элементов одним из интересных исследований были катализаторы. В прошлом большое внимание уделялось приготовлению катализаторов и оценке процесса и оборудования при незначительной работе над кинетикой и механизмом реакции. Кроме того, разработка установок риформинга для углеводородных топлив требует хорошего понимания фундаментальных механизмов и исследований кинетики. Кинетика парового риформинга ранее изучалась многими группами, такими как Темкин и др., а также Сюй и Фромант. В будущей работе выражение ставки будет рассмотрено более подробно, чтобы определить, верны ли допущения, сделанные для получения выражения ставки. Это было бы сделано с помощью системы схемотехнического проектирования, чтобы помочь в подтверждении того, удалены ли предполагаемые шаги являются правильными. Далее, после подтверждения выражения скорости, необходимо выполнить дополнительную экспериментальную работу. Единственные экспериментальные данные, которые были получены, касались только прямой реакции. Кроме того, реверс и промежуточное условие подачи. Кроме того, промежуточные условия подачи позволят сравнить экспериментально определенный порядок реакции с тем, который предсказан моделью. Будут проведены эксперименты с условиями дополнительного питания и порядком реакции. Также хотели бы использовать другие методы расчета поверхностной энергии, чтобы увидеть, изменят ли изменения параметров катализатора результат графика маршрута реакции. Надежность кинетики реакции имеет важное значение для используемого и описанного здесь подхода. Изучены физико-химические закономерности процесса паровой конверсии метана и применяемое технологическое оборудование. В работе произведены технологические расчеты (материальный и энергетический баланс,) работы установки с повышенной производительностью печи по природному газу. Рассмотрены характеристики сырья и продуктов процесса, а также используемого катализатора. Список используемых источников 1. Syngas Production from Coal / IEA ETSAP - Technology Brief S01 – May 2010. Р. 1-5. 2. Матковский П.Е., Седов И.В., Савченко В.И. Технологии получения и переработки синтез-газа / Газохимия. – 2011. С. 77-84. 3. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология – М.: Академкнига, 2003. – 528 с. 4. Сафонов В.В., Смирнова С.Н., Цыганков В.Н. Производство водорода и водородосодержащих технологических газов. Учебное пособие. – М.: ИПЦ МИТХТ им. М.В. Ломоносова, 2003. - 20 с. 5. А. Г. Лейбуш, М.А. Людковская, Тр. Гос. н.-и. инст. и проекта, инст. азотн. пром., в. II, 62 (2012). 2 А. Лейбуш, Г. Берго, Журн. хим. пром., № 7, 1003 (2011). 6. L. S. Кassе1. J. Am. Chem. Soc , 54, 3949(2013). 7. James A. Liu. Kinetics, catalysis and mechanism of methane steam reforming / Degree of Master of Science in Chemical Engineering. - WPI Chemical Engineering Department, 2006.-118 р. 8. Rostrup-Nielsen, J.R., Catalytic Steam Reforming / Сatalysis Today Vol 18, 1993. – P. 305-324. 9. Fonseca A., Assaf E.M. Production of the hydrogen by methane steam reforming over nickel catalysts prepared from hydrotalcite precursors / Journal of Power Sources 142 ( 1 – 2 ), 2005. – P. 154-159. 10. Huang, T.-J., T.-C. Yu, and S.-Y. Jhao, Weighing Variation of Water-Gas Shift in Steam Reforming of Methane over Supported Ni and Ni-Cu Catalysts. Industrial and Engineering Chemistry, 2006. 45(1). Р.109-118 |