Установка по производству синтез-газа паровой конверсией метана. Уст.по произ. синтез-газа паровой конверсией метана. Установка по производству синтезгаза паровой конверсией метана

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

Министерство науки и высшего образования РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский государственный технологический институт (технический университет)» (СПбГТИ(ТУ)) КАФЕДРА Группа 2991 ТН и УП ДИСЦИПЛИНА Реферат На тему : Установка по производству синтез-газа паровой конверсией метана Выполнил: Рудаков Егор Александрович (ФИО, курс, группа) Принял: (ФИО, должность)

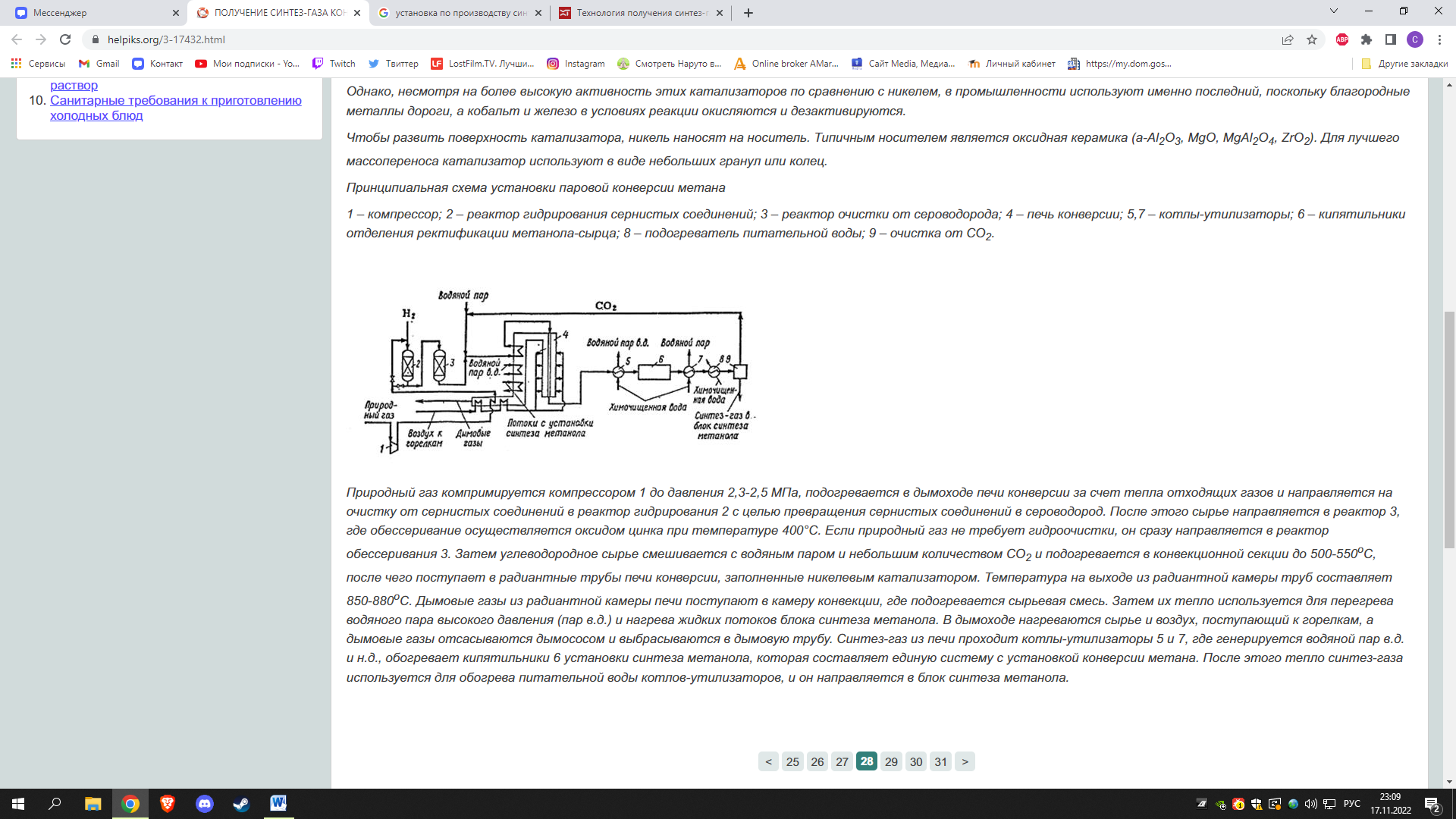

«__» ____________ 2022 г. Санкт-Петербург 2022 г. Оглавление Список использованных источников 8 ВВЕДЕНИЕ Тема реферата – установка по производству синтез-газа паровой конверсией метана. Цель реферата – рассмотреть виды сырья и получаемой продукции, основные методы производства синтез-газа, метод паровой конверсии и принципиальную технологическую схему. Cинтез-газ является смесью водорода и оксида углерода и широко используется в химической промышленности для получения базовых продуктов – аммиака, метанола, уксусной кислоты и др. Кроме того, он применяется в качестве экологически чистого источника тепловой энергии. Многие ценные химические продукты получают на основе синтез-газа (смеси оксида углерода и водорода в различных пропорциях), получаемого конверсией метана. На основе синтез-газа можно получать метанол, формальдегид, другие альдегиды и спирты, метил-третбутиловый эфир, диметиловый эфир, различные другие кислородсодержащие продукты, синтетические углеводороды, на основе которых производят моторные топлива, он является также одним из основных источников водорода. Эти продукты могут быть синтезированы непосредственно из синтез-газа или получаемого из него метанола. Синтез-газ - это промежуточный продукт, получаемый в результате переработки углеводородного сырья. Технологии его получения известны достаточно давно, но они не получали применения, вследствие дешевизны и доступности нефти. Ограниченность нефтяных запасов заставила специалистов вспомнить о технологиях, позволяющих заменить традиционно используемый тип сырья на альтернативные. В качестве вариантов альтернативного сырья были названы газ и уголь. Это связано с тем что, так называемые «подтвержденные месторождения» этих ископаемых углеводородов в настоящий момент достаточно велики и намного превышают нефтяные. Единственная проблема, которую необходимо решить, это найти эффективный способ переработки угля и природного газа в обычные нефтепродукты - бензин и дизельное топливо. Именно это обстоятельство стимулирует исследования по совершенствованию существующих способов производства синтез-газа. Получение синтез-газа является первой стадией превращения природного газа и угля не только в жидкие топлива, но и химические продукты. Основные методы производства синтез-газа Сегодня существуют три основных метода производства синтез-газа. 1. Газификация угля. Данный процесс основан на взаимодействии каменного угля с водяным паром: C + H2O → H2 + CO Приведенная реакция является эндотермической, и равновесие при температуре 900…1000°С сдвигается вправо. Разработаны различные технологические процессы, использующие парокислородное дутье, благодаря которому наряду с упомянутой реакцией параллельно протекает экзотермический процесс сгорания угля, который обеспечивает необходимый тепловой баланс. 2. Конверсия метана – взаимодействие водяного пара и метана при повышенных значениях температуры и давлении в присутствии никелевых катализаторов (Ni–Al2O3): CH4 + H2O → CO + 3H2 Вместо метана можно использовать любое сырье, содержащее углеводороды. 3. Парциальное окисление углеводородов. Данный процесс, происходящий при температурах выше 1300°С, заключается в термическом окислении углеводородов: CnH2n +2 + 1/2nO2 → nCO + (n + 1)H2 В России наиболее широко распространен процесс паровой конверсии метана. Процесс идет в несколько стадий: подготовка сырья, конверсии, утилизации тепла, очистки газов от CO2. Сырье очищают по необходимости. Производство синтез-газа методом паровой конверсии Паровая конверсия — получение чистого водорода из лёгких углеводородов (например метана, пропан-бутановой фракции) путём парового риформинга (каталитической конверсии углеводородов в присутствии водяного пара). Реформирование газового пара является самым популярным и самым дешевым способом производства водорода. Паровая конверсия метана является основным промышленным процессом превращения метана в синтез-газ. На активных катализаторах паровая конверсия метана протекает вплоть до достижения термодинамического равновесия. Константа равновесия равна 1 при 780°С. При 800°С равновесная степень превращения достигает 90—92%. Увеличение соотношения пар/метан повышает степень превращения метана. На практике применяют отношение Н2О:СН4= 2-5 в зависимости от конечного продукта, в который превращают затем синтез-газ. Избыток водяного пара препятствует также коксообразованию. Побочным продуктом паровой конверсии метана является диоксид углерода, образующийся в количестве нескольких процентов. Давление не оказывает существенного влияния на протекание процесса, однако паровую конверсию метана зачастую проводят при повышенном давлении, поскольку это целесообразно для последующих процессов на основе синтез-газа. Катализаторы паровой конверсии метана - переходные металлы VIII группы, из которых наиболее активными являются родий и рутений. Однако, несмотря на более высокую активность этих катализаторов по сравнению с никелем, в промышленности используют именно последний, поскольку благородные металлы дороги, а кобальт и железо в условиях реакции окисляются и дезактивируются. Чтобы развить поверхность катализатора, никель наносят на носитель. Типичным носителем является оксидная керамика (a-Al2O3, MgO, MgAl2O4, ZrO2). Для лучшего массопереноса катализатор используют в виде небольших гранул или колец. Указанный способ производства синтез-газа имеет следующие характерные недостатки: - необходимость поддержания более высокой температуры наружных стенок труб по сравнению с температурой слоя катализатора, что приводит к повышенному расходу энергоносителей и сокращению срока эксплуатации реакционных труб; - выбор оптимальных размеров гранул катализатора зачастую не согласуется с диаметром трубы, вследствие чего могут возникать неоднородности полей температур и скоростей газа по сечению труб. Принципиальная схема установки паровой конверсии метана 1 – компрессор; 2 – реактор гидрирования сернистых соединений; 3 – реактор очистки от сероводорода; 4 – печь конверсии; 5,7 – котлы-утилизаторы; 6 – кипятильники отделения ректификации метанола-сырца; 8 – подогреватель питательной воды; 9 – очистка от СО2.  Природный газ компримируется компрессором 1 до давления 2,3-2,5 МПа, подогревается в дымоходе печи конверсии за счет тепла отходящих газов и направляется на очистку от сернистых соединений в реактор гидрирования 2 с целью превращения сернистых соединений в сероводород. После этого сырье направляется в реактор 3, где обессеривание осуществляется оксидом цинка при температуре 400°С. Если природный газ не требует гидроочистки, он сразу направляется в реактор обессеривания 3. Затем углеводородное сырье смешивается с водяным паром и небольшим количеством СО2 и подогревается в конвекционной секции до 500-550оС, после чего поступает в радиантные трубы печи конверсии, заполненные никелевым катализатором. Температура на выходе из радиантной камеры труб составляет 850-880 °C. Дымовые газы из радиантной камеры печи поступают в камеру конвекции, где подогревается сырьевая смесь. Затем их тепло используется для перегрева водяного пара высокого давления (пар в.д.) и нагрева жидких потоков блока синтеза метанола. В дымоходе нагреваются сырье и воздух, поступающий к горелкам, а дымовые газы отсасываются дымососом и выбрасываются в дымовую трубу. Синтез-газ из печи проходит котлы-утилизаторы 5 и 7, где генерируется водяной пар в.д. и н.д., обогревает кипятильники 6 установки синтеза метанола, которая составляет единую систему с установкой конверсии метана. После этого тепло синтез-газа используется для обогрева питательной воды котлов-утилизаторов, и он направляется в блок синтеза метанола.  Список использованных источников 1. А.Г. Аншиц, Е.Н. Воскресенская. Окислительная конденсация метана - новый процесс переработки природного газа. 2. Сосна М.Х., Энтин Б.М., Лейтес И.Л. Нонограммы для определения состава газа конверсии метана//Химическая промышленность. - 2003. - №7. - 3. Щукин В.П., Лебедев М.А., Трушников В.Е., Матюнин С.П. Способ получения синтез_ газа для производства аммиака и шахтный реактор для его осуществления: МКИ C 01 B 36/36, B 01J 8/02. 4. Бесков В.С. Общая химическая технология-Москва ИКЦ «Академкнига»-2005 |