Допуски и посадки. 1. Учебная цель

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

1 2 2.2. Основные понятия о взаимозаменяемости, стандартизации и качестве продукцииОдним из главных принципов, используемых конструктором при разработке и изготовлении всех машин и их деталей, - это принцип взаимозаменяемости. Взаимозаменяемостью называется свойство независимо изготовленных деталей, узлов или агрегатов машин, позволяющее устанавливать их при сборке либо заменять без всякой подгонки или дополнительной обработки и обеспечивать при этом необходимую работоспособность сборочной единицы в соответствии с заданными техническими условиями. Под независимым изготовлением деталей понимается их изготовление в разное время и разных местах (цехах, заводах, городах, даже странах). С примерами взаимозаменяемости мы встречаемся повседневно. Гаечный ключ должен накладываться на головку болта или гайку, винт - ввертываться в отверстие с резьбой, цоколь электролампочки – ввертываться в патрон, вилка шнура – входить в штепсельную розетку, целые агрегата (например, двигатели автомобилей), изготовление в разных городах, собираться в единое изделие на конвейере главного завода. Взаимозаменяемость бывает полной и неполной. Полная взаимозаменяемость позволяет получить заданные показатели качества без дополнительных операций в процессе сборки. При неполной взаимозаменяемости в процессе сборки допускаются операции, связанные с подбором или регулировкой некоторых деталей. Наиболее часто неполная взаимозаменяемость обеспечивается так называемой селективной сборкой, т. е. предварительной сортировкой (селекцией) годных деталей на размерные группы, в результате чего оказывается возможным получать заданные технические и эксплуатационные показатели готовой продукции при меньшей точности входящих в неё деталей (что, безусловно, экономически выгодно) Для обеспечения взаимозаменяемости необходимо, чтобы процессы конструирования машин, обработки деталей и сборки их в узлы осуществлялись в соответствии с определёнными правилами и нормами. Так, мы уже упоминали о том, что полученный конструктором номинальный размер должен округляться до ближайшего значения из специально установленного рада чисел, а поля допусков основных деталей систем посадок должен располагаться ассиметрично, причем так, чтобы допуск был направлен «в тело» детали. Эти и другие правила, нормы, требования к определённому объекту (в приведённых примерах объектами являлись линейные размеры, поля допусков основных отверстий и валов) оформляются в виде документа, называемого стандартом. Соответственно установление и применение указанных правил, норм, требований, т. е. стандартов, называется стандартизацией. Одним из наиболее распространенных и эффективных методов стандартизации является унификация. Унификация – латинское слово, обозначающее объединение, приведение чего-либо к единообразию, к единой форме или системе. При унификации в машиностроении уменьшают число типоразмеров изделий одинакового функционального назначения, максимально используют одинаковые узлы и детали, (подшипники, болты, гайки и т. п.) в различных машинах, сокращают разнообразие применяемых в различных деталях подобных элементов (диаметров отверстий, размеров резьб и т. п.) Унификация позволяет обоснованно сужать перечень используемых в изделии марок материалов, разновидностей проката. Появляется возможность применения более совершенных технологических процессов, снижается себестоимость изготовления деталей, сокращаются сроки разработки и постановки изделий на производство. Действующая в настоящее время система стандартов на допуски и посадки для гладких цилиндрических и плоских соединений разработана в соответствии с рекомендациями и положениями международной организации по стандартизации (ИСО). Разработанная и введенная с 1.1.1977 г. система получила название Единой системой допусков и посадок (ЕСДП) и включает ряд стандартов. Основными из них являются следующие: «Общие положения, ряды допусков и основных отклонений» ГОСТ 25346-89, «Поля допусков и рекомендуемые посадки» ГОСТ 25347-89. Эти стандарты распространяются на сопрягаемые (т. е. применяемые при образовании посадок) и несопрягаемые размеры гладких элементов (цилиндрических или ограниченных параллельными плоскостями) деталей с номинальными размерами до 3150 мм, область их действия не ограничена какими-либо определенными материалами или способами обработки, за исключением тех случае, которые охвачены специальными стандартами, например, на допуски и посадки деталей из пластмасс, дерева, на допуски отливок и т.п. Так как в общем машиностроении наиболее часто применяются размеры до 500 мм, то именно этот диапазон мы и будем рассматривать в дальнейшем.  ? Вопросы к размышлению: Что называется взаимозаменяемостью? Что называется унификацией в машиностроении? Дать определение качества продукции. 2.2.1. Интервалы размеровТехнологической практикой обработки деталей установлено, что трудность их изготовления почти не различается в определенном интервале размеров, поэтому при создании системы было признано целесообразным допуски задавать не для каждого размера, а принять их одинаковыми для выделенных интервалов размеров. В наиболее важном диапазоне номинальных размеров от1 до 500 мм в ЕСДП установлены интервалы номинальных размеров, приведённые в таблице. Интервалы номинальных размеров

Разные детали машин в зависимости от назначения и условий работы требуют разной точности изготовлению. В ЕСДП предусмотрит несколько рядов точности, названных квалитетами. Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Иначе говоря, каждый квалитет характеризуется определенным числом единиц допуска – таков был принцип составления стандарта на основе строгой закономерности изменения величины допуска с учётом номинального размера. Для размеров от 1 до 500 мм установлено 20 квалитетов: 0,1;0 и с 1-го по 18-ый. С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Для посадок предусмотрены квалитеты с 5-го по 12-й. Допуски в каждом квалитете ЕСДП обозначаются двумя буквами латинского алфавита (IT) с добавлением номера квалитета. Например, IT5 означает допуск по 5-му квалитету, а IT10 – допуск по 10-му квалитету Мы уже упоминали, что в ГОСТ 24346-89 приведены числовые значения допусков. Теперь уточняем – числовые значения допусков. Приведены для каждого квалитета и с учётом номинальных размеров. Для наиболее употребительных в общем машиностроении квалитетов (с 5-го по 18-й) значения допусков приведены в таблице. Значение допусков, мкм

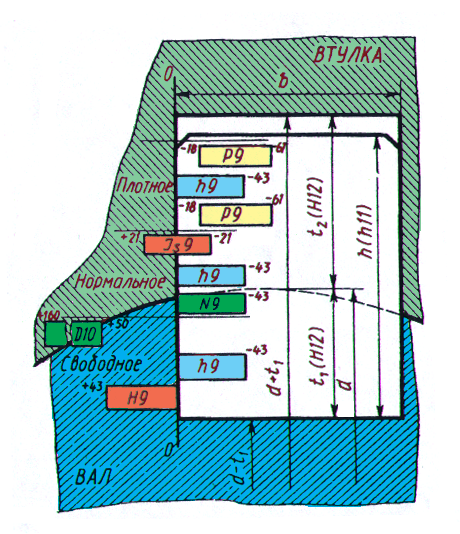

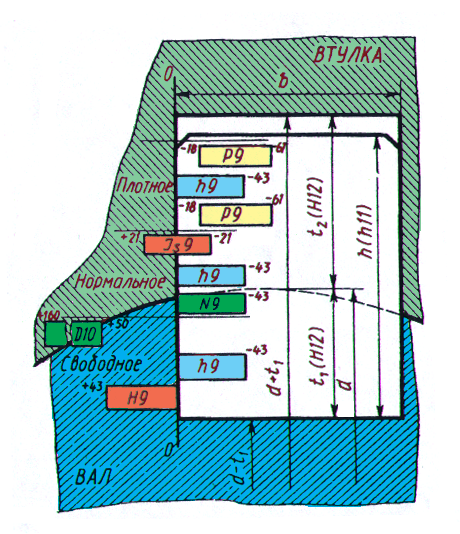

2.2.2. Поля допусков отверстий и валовПоле допуска определяет величину допуска и его положение относительно номинального размера, а взаимное расположение полей допусков сопрягаемых деталей характеризует тип посадки и величины наибольших и наименьших зазоров или натягов. Посадки могут образовываться как в системе отверстия, так и в системе вала. Для образования посадок в ЕСДП стандартизованы (независимо друг от друга) два параметра, из которых образуются поля допусков: ряды и значения допусков в разных квалитетах и так называемые основные отклонения валов и отверстий для определения положения поля допуска относительно номинального размера (нулевой линии). В качестве основного отклонения принято отклонение, ближайшее к нулевой линии, характеризующее возможное минимальное отклонение принято отклонение, ближайшее к нулевой линии, характеризующее возможное минимальное отклонение размера при обработке от номинального. Числовые значения основных отклонений стандартизованы применительно к интервалам номинальных размеров. Таким образом, поле допуска в ЕСДП образуется сочетание основного отклонения и квалитета. В этом сочетании основное отклонение характеризует положение поля допусков относительно нулевой линии, а квалитет - величину допуска. Для образования полей допусков в ЕСДП в каждом интервале номинальных размеров установлен ряд допусков из 20 квалитетов и по 28 основных отклонений полей допусков валов и отверстий. Основные отклонения обозначают одной, а в отдельных случаях обозначают одной, а в отдельных случаях двумя (для сопряжений точного машиностроения) буквами латинского алфавита: прописными (A, B ,C, CD и т. д.) – для отверстий и строчными (a, b, c, c, d и т.д.) для валов. Поле допусков основных отверстий обозначаются букой Н, а основных валов –h с добавлением номера квалитета, например Н7, Н8, Н9 и т. д. (в этом случае нижние отклонения всегда равны нулю) и h7, h8,h9 и т. д. (в этом случае верхние отклонения всегда равны нулю). 2.2.3. Нанесение предельных отклонений размеров на чертежах деталейПредусмотрено три способа указаний отклонений: - числовыми значениями предельных отклонений, например:  , ,  ; ;Условными обозначениями полей допусков, например 18Н7, 12е8; условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например:  , ,  . .Во всех случаях вначале указывается номинальный размер (в приведённых примерах 18 и 12 мм) Аналогично выбираются предельные отклонения для неответственных несопрягаемых размеров. Обычно, указывая такие размеры на чертежах, конструктор ограничивается отклонениями по 12-му, 14-му, реже 16-му квалитетам. При этом принимают следующее расположение полей допусков относительно номинального размера: для отверстий – в «плюс»(H12, Н14, Н16); для валов – в «минус»(h12, h14, h16); для размеров, не относящихся к отверстиям и валам (глубина, высота), - симметричное  2.2.4. Посадки в системах отверстия и вала и их обозначения на чертежахДля образования посадок в ЕСДП используются квалитеты с 5 по 12–й. Рекомендуется к применению С8 посадок, причём из них выделены к первоочередному применению 17 посадок в системе отверстия и 10 посадок в системе вала, образованных из предпочтительных полей допусков. Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм

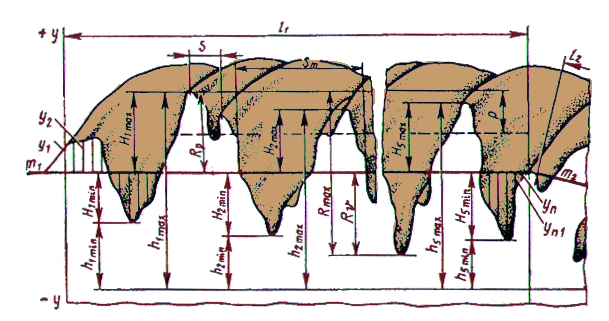

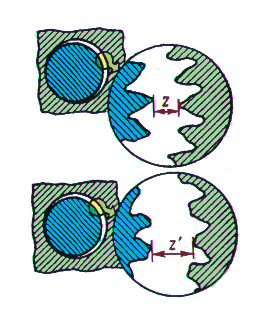

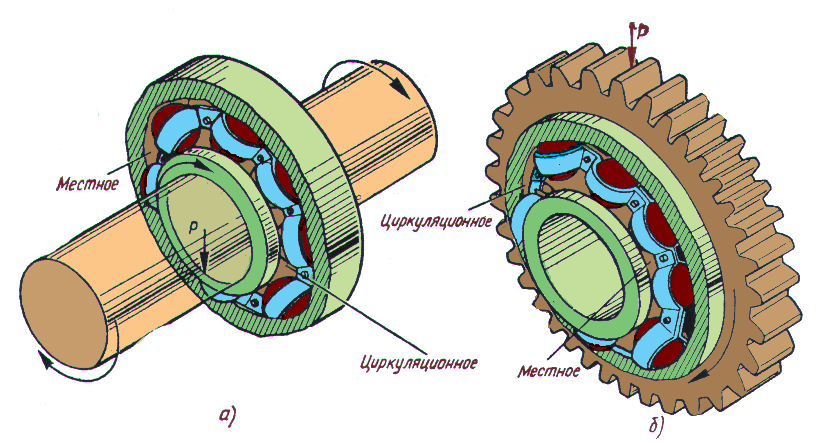

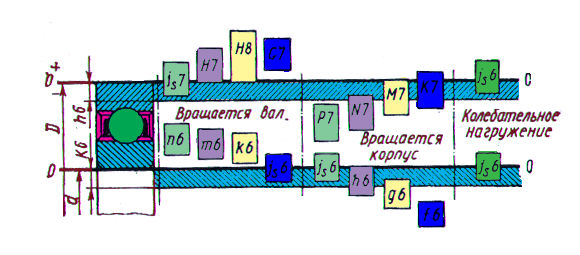

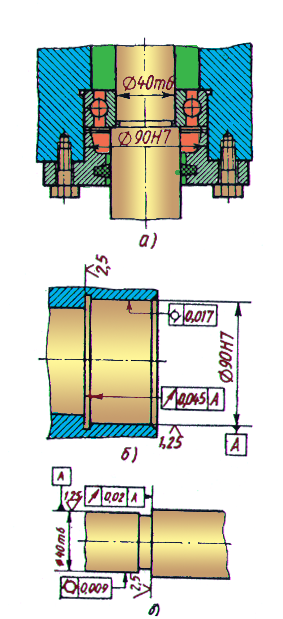

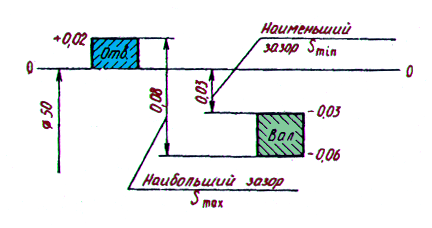

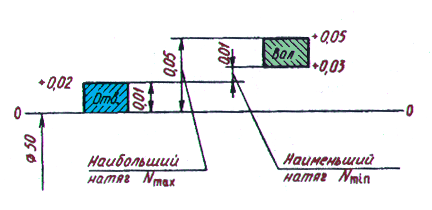

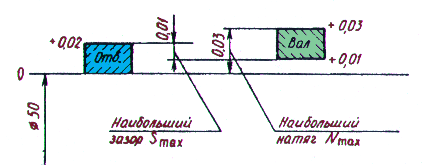

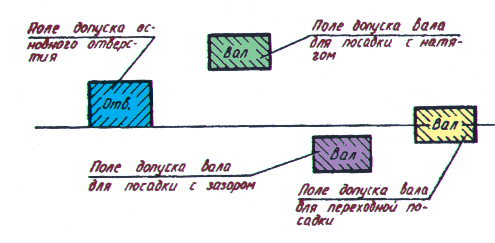

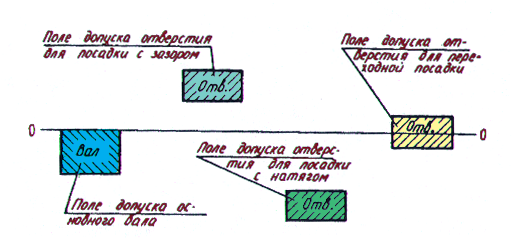

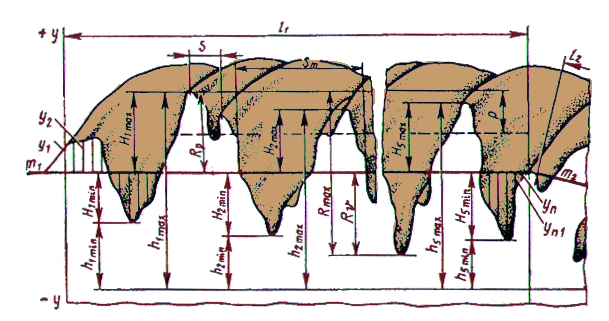

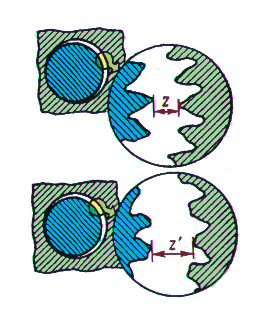

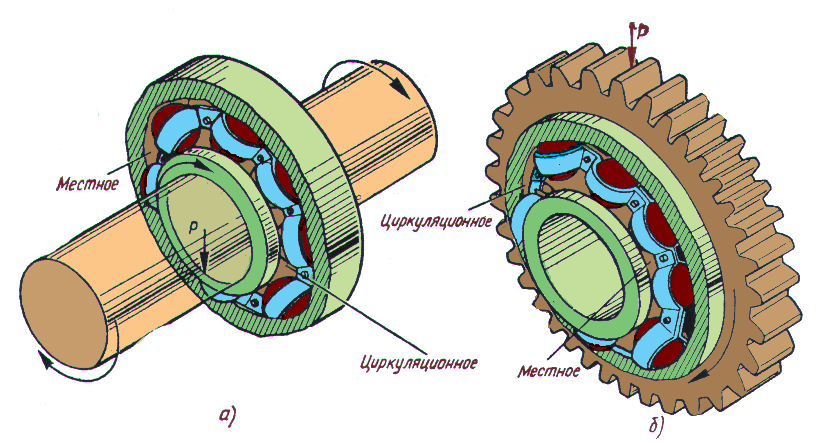

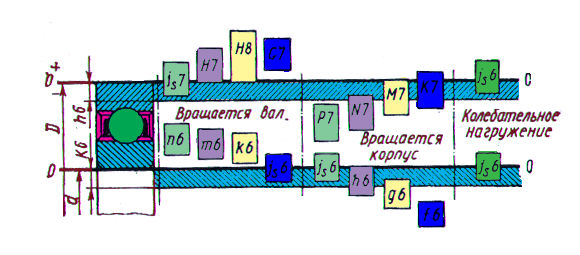

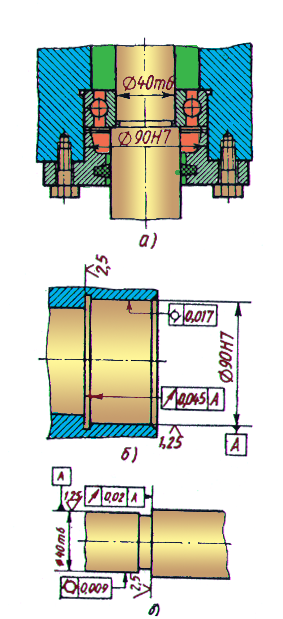

Примечание: В рамку обведены предпочтительные посадки Обозначение посадки на сборочном чертеже в соответствии с ГОСТ 2.307-68 состоит из указаний полей сопрягаемых деталей, при этом указание оформляется в виде простой дроби. Вначале записывается номинальный размер соединения (он одинаков для сопрягаемых отверстий и вала), затем над чертой («в числителе») указывается поле допуска отверстия, а под чертой («в знаменателе» – поле допуска вала. Вместо условных обозначений полей допусков можно указывать « в числителе» и «в знаменателе» предельные отклонения сопрягаемых деталей. Такая форма обозначения едина для посадок в системе отверстия и в системе вала. Обозначение посадки в системе отверстия: Ø75  (Н7 – поле допуска основного отверстия) или (Н7 – поле допуска основного отверстия) или   ? Вопросы к размышлению: Определить значение допуска для вала  диаметром 20мм при шлифовании (по5 квалитету). диаметром 20мм при шлифовании (по5 квалитету).К какому интервалу относится номинальный размер 30 мм? 2.2.5. Шероховатость поверхности, её нормирование. Параметры шероховатости поверхностиНа обработанной поверхности детали всегда остаются следы воздействия на неё в виде мелких выступов и впадин, или, как их называют иначе, микронеровностей. Совокупность микронеровностей не поверхности детали принято называть шероховатостью поверхности. Государственный стандарт на шероховатость поверхности устанавливает единый подход к определению величины шероховатости – основой для этого является профиль шероховатости и его параметры. Рассмотрим параметры профиля шероховатости, представленного на рис 6. Продольный разрез микронеровностей и параметры шероховатости поверхностей  Рис. 6 Базовая линия – линия заданной геометрической формы, проведенная относительно профиля и служащая для оценки геометрических параметров поверхности. Для определения параметров шероховатости используют понятие базовый длины (отрезки l1 ,l2 ) на которой рассматривается шероховатость данной поверхности и средней линии профиля. Средняя линия профиля (линия m ) – линия, проведенная в пределах базовой длины так, чтобы сумма площадей, ограниченных линией профиля над средней линией и под ней, были равны. Размерными параметрами шероховатости согласно ГОСТу являются Ra, Rz, Rp, Rv, Rmax, Sm, S . Рассмотрим их подробнее. Среднее арифметическое отклонение Ra точек профиля от линии m находим по формуле:  где уi -отклонение точки профиля от средней линии в микрометрах; n - число точек. Высоту неровностей Rz определяют по10 наиболее отклоняющимся токам профиля на базовой длине l . Для подсчёта Rz на этом участке профиля находят пять самых высоких вершин и пять самых глубоких впадин, суммируют отклонения Нmax пяти вершин и отдельно – отклонения Нmin пяти впадин от средней линии и подсчитывают величину Rz по формуле:  Высота Rp наибольшего выступа профиля – это расстояние от средней линии до высшей точки профиля в пределах базовой длины. Глубина Rv наибольшая впадины профиля – это расстояние от низшей точки профиля до средней линии в пределах длины. Наибольшая высота Rmax неровностей профиля может быть вычислена по формуле: Rmax = Rp +Rv Величины Smi и S представляют собой соответственно отрезок средней линии m профиля , содержащей неровность профиля и среднее значение шага и местных выступов профиля в пределах базовой длины. Шероховатость является существенным геометрическим показателем качества поверхности детали. В особенности она важна для сопрягаемых поверхностей предназначена для сопряжения посадкой с зазором, то значительные шероховатости будут разрушать непрерывность масляной плёнки и может возникнуть сухое трение материалов сопряженных деталей и износ поверхности, из-за чего зазор z будет увеличиваться по мере износа до величины z/. Изменение зазора при износе  Рис. 7 Если же данная поверхность должна сопрягаться с посадкой с натягом, то значительные неровности сминаясь по вершинам, будут уменьшать действующий в сопряжении натяг по сравнению с предполагаемым натягом по результатам измерения диаметров вала и отверстия перед сборкой. 2.2.6. Допуск соединения с подшипниками каченияТочность подшипников качения определяется ГОСТ 3478-79, в котором установлено пять классов точности: Р0, Р6, Р5, Р4 и Р2 ( в порядке повышения точности). В каждом классе точности для подшипников регламентируется: отклонения посадочных колец, постоянно ширины колец, предельное радиальное биение дорожки качения кольца, биение базового торца подшипника. Характер сопряжений наружного и внутреннего колец подшипника с отверстием в корпусе и с валом зависит от кольца. Различают местное, циркуляционное и колебательное нагружения - в зависимости от того, вращаются кольца (кольцо) подшипника или они неподвижны относительно сопрягаемой детали. Местным нагружением кольца называется нагружение, при котором кольцо воспринимает радиальную нагрузку от шариков ограниченным участком дорожки качения и передает её ограниченному участку сопрягаемой с ним поверхности вала или корпуса Циркуляционным нагружением кольца называется нагружение, при котором кольцо воспринимает нагрузку от шариков последовательно всей дорожкой качения и предает её последовательно всей сопрягаемой с ним поверхности вала или корпуса. Пример 1. Вращается вал. Внутреннее кольцо подшипника вращается вместе с валом (Рис. 8а). Нагрузка действует в радиальном направлении. Внутренне кольцо будет иметь циркуляционное нагружение, так как шарики поочередно нагружают всю его вращающуюся дорожку. Наружное кольцо здесь имеет местное нагружение, так как оно неподвижно и шарики нагружают один и тот же участок его дорожки. Пример 2. Вращается корпус Пусть им является зубчатое колесо, которое вращается вместе с наружным кольцом подшипника. Нагрузка действует радикально (рис. 8б). Здесь внутренне кольцо неподвижно и имеет местное нагружение, так как шарики нагружают только ограниченный участок дорожки качения. Наружное кольцо нагружено циркуляционно, так как оно вращается вместе с корпусом и шарики поочередно воздействуют на всю дорожку качения последовательно. Нагружения колец подшипника  Рис. 8 А- при вращении вала; Б- при вращении корпуса Колебательным нагружением называется нагружения, при котором нагрузка складывается из двух составляющих - одной, действующей в постоянном направлении, и второй, вектор который вращается в плоскости подшипника. Взаимодействуя при работе подшипника, эти нагрузки то складываются, то вычитаются , а поэтому и суммарная нагрузка будет периодически изменяться (колебаться) как по величине, так и по направлению. При этом разные участки будут периодически находиться под нагружением, которое называется колебательным. Как правило, кольца с циркуляционным нагружением сопрягаются с поверхностями вала или корпуса по посадкам с натягами, а кольца с местным нагружением - по посадкам с небольшими зазорами. В случае колебательного нагруженя подшипники сопрягаются с валами и отверстиями корпусов с полями допусков js5 или js6 и Js5 или Js6 соответственно. Соединения подшипников качения с валами и корпусами выполняют согласно ГОСТ 3325-55 по системе отверстия и системе вала. Основными деталями системе вала. Основными деталями систем являются сопрягаемые поверхности наружного кольца (система вала) и внутреннего кольца (система отверстия). Особенностью таких сопряжений является то, что поле допуска внутреннего кольца смещено вниз от нулевой линии для увеличения натягов в сопряжениях (рис. 9). Поля допусков соединения деталей с подшипниками качения классов точности Р0 и Р6  Рис. 9 Требуемые посадки колец подшипников в корпусах и на валах получают за счёт соответствующего расположения полей допусков при посадках пошипников на валы и в отверстия корпусов. Пример3. Соединение подшипника класса Ро или Р6 в сборочной единице с вращающимся валом, т.е. при внутреннем кольце с циркуляционным нагружением и наружном кольце с местным нагружением (рис. 10) Из этих условий назначением поле допуска посадочного элемента вала m6 (по ГОСТу могут быть ещё поля n6 или k6), а для посадочного элемента корпуса (отверстия ) поле допуска II7 (по ГОСТу могут быть ещё поля допуска Js7, или H8, или G7). Соединение вала и корпуса с подшипником качения  Рис. 10 А- сборочная единица; Б- корпус; В- вал Важно знать, что требования к форме посадочной поверхности, сопрягаемой с кольцом подшипника качения (допуск цилиндричности), более жесткие по сравнению с допуском размера. Это требуется для того, чтобы тонкие кольца подшипника не восприняли грубые отклонения формы массивного корпуса или вала при сопряжении с ними. ГОСТом установлены также степени точности торцевого биения заплечников вала и корпуса и радиального биения их поверхностей, сопрягаемых с кольцами подшипников качения. Помимо этого ГОСТом особо оговорены величины допустимой шероховатости этих поверхностей.  ? Вопросы к размышлению: Сколько классов точности установлено для подшипников качения? Виды нагружения кольца подшипника? Что регламентируется в каждом классе точности подшипников? 2.2.7. Допуск и посадки шпонокПри сборке шпонки, вала и втулки необходима взаимозаменяемость. Наиболее важным является соединение втулки и вала по размеру b (рис. 11) , т. е. по ширине шпонки и канавок (пазов) вала и втулки. Поля допусков элементов шпоночного соединения  Рис. 11 Шпоночное соединение по размеру b построено по системе вала, т. е. шпонка имеет по этому размеру для всех посадок одинаковое поле допуска h9, а различны посадки получаются за счёт назначения различные посадки получаются за счёт назначения различные посадки получаются за счёт назначения различных полей допусков ширины канавок (пазов). В указанные выше ГОСТах установлено, что посадки шпоночных соединений по размеру b разделен на три группы: плотные, нормальные и свободные. Плотное соединение создаются посадкой  , нормальные - посадками , нормальные - посадками  (втулка), (втулка),  (вал), а свободные - посадками (вал), а свободные - посадками  (вал), (вал),  (втулка). Все эти поля берутся из ГОСТ 25347-92. (втулка). Все эти поля берутся из ГОСТ 25347-92.Следует помнить, что только плотные соединения получают одинаковый посадкой для кана соединениях посадки разные Высота шпонки h имеет поле допуска h11. Сопрягаемые с ней глубины канавок (пазов) имеют поле допуска H11, что практически создаёт достаточно большой зазор. Кроме посадок по ширине канавки и шпонки b для сборки важно и правильное расположение канавок (пазов) на валах и втулках. Поэтому здесь назначаются ещё и такие нормы: допуски симметричности оси канавок (пазов) относительно оси вала и относительно оси отверстия втулки и допуск параллельности плоскости оси канавки к оси вала или отверстия.  ? Вопросы к размышлению: Какие посадки шпоночных соединений применяются по ширине шпонки и канавок «b»? Какое поле допуска применяют для высоты шпонки «h»? 3. РезюмеИзучив данное пособие, рабочий получит полное представление о допусках и посадках, применяемых в машиностроении, классах точности, шероховатости поверхностей. Научится читать и обозначать все эти технические требования на чертежах. 4. Контрольные вопросыЧто такое номинальный размер? Что такое допуск? Что такое действительный размер? Что называется зазором? Что называется натягом? Что такое посадка? Что называется взаимозаменяемостью? Что называется унификацией в машиностроении? Дать определение качества продукции. Определить значение допуска для вала  диаметром 20мм при шлифовании (по5 квалитету). диаметром 20мм при шлифовании (по5 квалитету).К какому интервалу относится номинальный размер 30 мм? Сколько классов точности установлено для подшипников качения? Виды нагружения кольца подшипника? Что регламентируется в каждом классе точности подшипников? Какие посадки шпоночных соединений применяются по ширине шпонки и канавок «b»? Какое поле допуска применяют для высоты шпонки «h»? Слайд №1 Графическое изображение посадки с зазором Рис. 1 Слайд №2 Графическое изображение посадки с натягом Рис. 2 Слайд №3 Графическое изображение переходной посадки Рис. 3 Слайд №4 Графическое изображение посадок в системе отверстия Рис. 4 Слайд №5 Графическое изображение посадок в системе вала Рис. 5 Слайд №6 Продольный разрез микронеровностей и параметры шероховатости поверхностей Рис. 6 Слайд №7 Изменение зазора при износе Рис. 7 Слайд №8 Нагружения колец подшипника Рис. 8 А - при вращении вала; Б - при вращении корпуса Слайд №9 Поля допусков соединения деталей с подшипниками качения классов точности Р0 и Р6 Рис. 9 Слайд №10 Соединение вала и корпуса с подшипником качения Рис. 10 А - сборочная единица; Б - корпус; В - вал Слайд №11 Поля допусков элементов шпоночного соединения Рис. 11 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||