Допуски и посадки. 1. Учебная цель

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

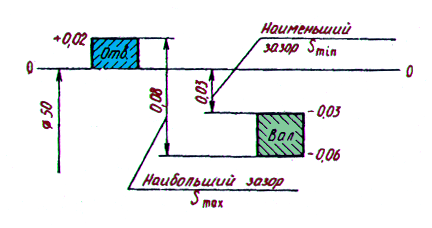

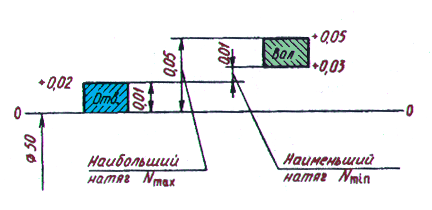

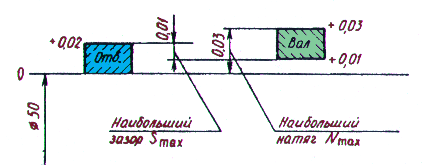

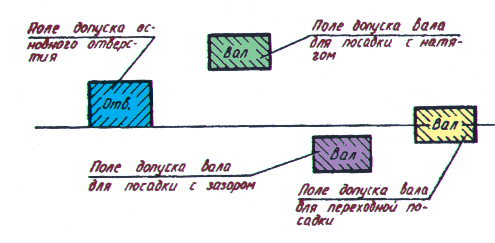

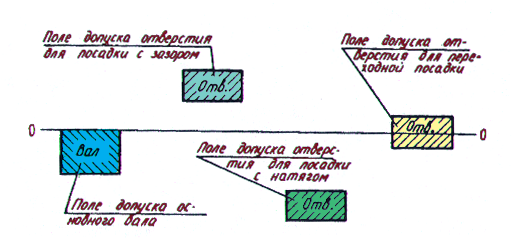

1 2 Допуски и посадки 1. Учебная цельДать общие представления о взаимозаменяемости деталей, точности их обработки, возникающих деталей, точности их обработки, возникающих отклонениях и погрешностях, шероховатости поверхности. Ознакомить с действующей системой назначения допусков и насадок (в системе вала и в системе отверстия), с существующими в машиностроении посадками шарико-и роликоподшипников, шпонок. 1.1. Концепция. Основные терминыЛинейные размеры – числовое значение линейной величины (диаметра, длины) в выбранных единицах измерения. По принятой метрической системе в миллиметрах (мм). Номинальный размер – полученный конструктором при проектировании в результате расчётов (на прочность, жёсткость, износостойкость) или с учётом различных конструктивных, технологических и эксплуатационных соображений. Нормальный линейный размер – расчётный размер, округлённый до ближайшего значения из установленного ряда нормальных линейных размеров. Действительный размер – установленный измерением с допустимой погрешностью. Наибольший и наименьшей предельный – предельно допустимые размеры, между которыми должен находиться или которым может быть равен действительный размер годной детали. Верхнее предельное отклонение – алгебраическая разность между наибольшим предельным и номинальным размером. Нижнее предельное отклонение – алгебраическая разность между наименьшим предельным и номинальным размером. Действительное отклонение – алгебраическая разность между действительным и номинальным размером. Допуск – разность между наибольшим и наименьшим предельными размерами, или алгебраическая разность между верхним и нижним предельными отклонениями. Нулевая линия – горизонтальная линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров (вверх - со знаком плюс и вниз со знаком минус). Поле допуска – зона, заключённая между двумя линиями, соответствующими верхнему и нижнему предельным отклонениям. 2. Содержание учебного элемента2.1. Общие понятияДействительный размер будет годным, если он окажется не больше наибольшего предельного размера и не меньше наименьшего предельного размера или равен им. Для удобства и упрощения оперирования данными чертежа всё многообразие конкретных элементов деталей принято сводить к двум элементам. Наружные (охватываемые) элементы в дальнейшем будем называть валом, а внутренние (охватывающие) – отверстием. Все разнообразные машины, механизмы состоят из деталей, имеющих сопрягаемые и несопрягаемые поверхности. Сопрягаемые – это поверхности, по которым детали соединяются в сборочные единицы (узлы). В зависимости от назначения соединения конструктивные элементы деталей с сопрягаемыми поверхностями, имеющими одинаковый номинальный размер, должны во время работы механизма или машины либо обеспечить возможность движения деталей друг относительно друга, либо, наоборот, сохранить их полную неподвижность относительно друг друга. Для обеспечения подвижности соединения нужно, чтобы действительный размер охватывающего элемента одной детали (отверстия) был больше действительного размера охватывающего элемента другой детали (вала). Разность действительных размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором. Для получения неподвижного соединения нужно, чтобы действительный размер охватываемого элемента одной детали (вала) был больше действительного размера охватывающего элемента другой детали (отверстия). Разность действительных размеров вала и отверстия до сборки, если размер вала больше размеров отверстия, называется натягом. Следует иметь в виду, что после сборки размеры вала и отверстия при образовании натяга будут одинаковы. Так как при сборке поверхности детали деформируются, чем и обеспечивается неподвижность соединения. Технологический процесс сборки соединения с натягом осуществляется либо запрессовкой с усилием вала в отверстие (при малых натягах), либо за счёт увеличения непосредственно перед сборкой размера отверстия путём нагрева (при больших натягах). Сопряжение, образуемое в результате соединения отверстий и валов с одинаковыми номинальными размерами, обычно называют посадкой. Более точно такое определение: посадка-это характер соединения деталей, определяемый величиной получающихся в нём зазоров или натягов. Поскольку действительные размеры годных отверстий и валов в партии деталей, изготовленных по одним и тем же чертежам, могут колебаться между заданными предельными размерами то, следовательно, и величина зазоров и натягов может колебаться в зависимости от действительных размеров сопрягаемых деталей. Поэтому различают наибольший и наименьший зазоры и соответственно наибольший и наименьший натяги. Графическое изображение посадки с зазором  Рис. 1 Графическое изображение посадки с натягом  Рис. 2 Наряду с посадками с зазором и посадками с натягом возможен и такой вариант, когда предельные размеры сопрягаемых деталей не гарантируют полученные в сопряжении только зазора или только натяга. Такие посадки называют переходными. При графическом изображении переходной посадки поля допусков отверстия и вала перекрываются, т. е. размеры горного отверстия могут оказаться и больше, и меньше размера годного вала, что и не позволяет заранее, до изготовления пары сопрягаемых деталей, сказать, какая будет посадка – с зазором или натягом. Их применяют в тех случаях, когда необходимо обеспечить центрирование деталей. Графическое изображение переходной посадки  Рис. 3 Посадки всех трёх групп можно получить при одном и том же номинальном размере, изменяя положение полей допусков обеих сопрягаемых деталей – отверстия и вала. Гораздо удобнее в технологическом - (при изготовлении) и эксплуатационном - (при ремонте) отношениях получить разнообразие посадки, изменяя положение поля допуска только одной детали при неизменном положении поля допуска другой. Например: изменением только полей допусков валов при постоянном поле допуска отверстий. Такой способ образования различных посадок называются системой отверстия. Деталь, у которой положение поле допуска является базовым и не зависит от требуемого характера соединения, называют основной деталью системы (в рассматриваемом случае – отверстие). Аналогичные посадки могут быть получены по иному, если за основную деталь принять вал, а для образования различных посадок изменять поля допусков отверстий. Такой способ образования называется системой вала. Таким образом, посадка в системе отверстия – это посадка, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием; посадки в системе вала – это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. Графическое изображение посадок в системе отверстия  Рис. 4 Графическое изображение посадок в системе вала  Рис. 5 В практике машиностроения предпочтение отдаётся системе отверстия, поскольку изготовить отверстие и измерить его значительно труднее и дороже, чем изготовить и измерить с той же точностью вал такого же размера.  ? Чтобы сделать ещё более удобным назначение посадок для конструктора и обработку деталей для рабочего, условились, что поля допусков основных деталей систем посадок должны удовлетворять обязательному условию: один из предельных размеров основной детали должен совпадать с номинальным размером. Причём для основного отверстия таким предельным размером должен быть наименьший (или, что то же самое) нижнее предельное отклонение основного отверстия должно быть равно нулю, (см. рис. 4), а для основного вала – наибольший (или, что то же самое должно, верхнее предельное отклонение основного вала должно быть равно нулю, см. (рис. 5) Вопросы к размышлению: Что такое номинальный размер? Что такое допуск? Что такое действительный размер? Что называется зазором? Что называется натягом? Что такое посадка? 1 2 |