Контрольная. Контрольная для Александра мех. 1. Устройство трактора и автомобиля. Характеристика эксплуатационных свойств тракторного двигателя

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

|

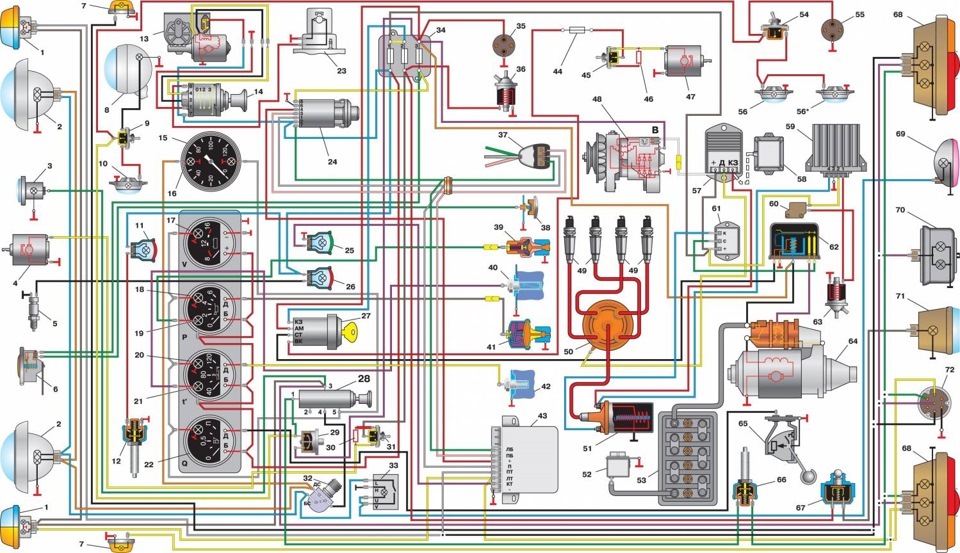

Схема электрооборудования УАЗ 452Д  3. Описать рабочий процесс двигателей указанных машин. Двигатель ЯМЗ-238 работает по четырехтактному циклу с воспламенением топлива от сжатия. Полный цикл рабочего процесса осуществляется за два оборота коленчатого вала и включает в себя такты: впуск, сжатие, рабочий ход (сгорание) и выпуск. Периодичность и продолжительность тактов в каждом цилиндре обеспечиваются распределительным механизмом. Моменты начала открытия и конца закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мертвых точек, называются фазами газораспределения. Диаграмма фаз газораспределения показана. Впускной клапан открывается за 20° до прихода поршня, когда выпускной клапан еще не закрыт. В результате перекрытия клапанов улучшается очистка и наполнение цилиндров. При дальнейшем движении поршня вниз освобождаемое поршнем пространство заполняется свежим воздушным зарядом. После прохождения поршнем, начинается процесс сжатия. Однако процесс наполнения продолжается до полного закрытия впускного клапана, которое происходит через 56°, из-за наличия инерционного напора потока воздуха во впускной системе. Наибольшая эффективность сгорания достигается лишь при организованном перемешивании воздушного заряда с впрыскиваемым в цилиндр топливом. Для этого у двигателя ЯМЗ при впуске осуществляется закручивание воздушного заряда, что достигается специальным профилем впускного канала в головке цилиндров и тангенциальным направлением воздуха при входе в цилиндр. Получаемая эффективность от закручивания воздушного потока такова, что вращение воздуха сохраняется и при последующем такте сжатия. В такте сжатия воздух начинает вытесняться с периферии цилиндра и перетекать в камеру сгорания, расположенную в средней части днища поршня. Таким образом воздушный заряд получит дополнительное закручивание. В подготовленный воздушный заряд, через сопловые отверстия распылителя форсунки, впрыскивается топливо. Начало подачи топлива форсунками определяется установочным углом (угол опережения впрыска), который поддерживается оптимальным в зависимости от скоростного режима работы двигателя специальной автоматической муфтой. Наибольшего значения (31-32°) угол опережения впрыска достигает при максимальных числах оборотов. Разница между установочным и действительным углами опережения впрыска необходима для компенсации затрат времени на перемещение волны топлива от насоса к форсунке и упругости системы топливоподачи. В камере сгорания в среде сжатого воздуха с высокой температурой топливо проходит стадию физико-химических преобразований и воспламеняется. После прохождения поршня, начинается рабочий ход или такт расширения. В начале рабочего хода сгорание топлива достигает максимальной скорости, давление газов в цилиндре повышается до 73-79 кГ/см2, а температура до 1700-1800 °С. Вследствие расширения газов поршень движется вниз, совершая механическую работу. По мере движения поршня, температура и давление газов в цилиндре понижаются, и начинает открываться выпускной клапан. К моменту его открытия давление газов понижается до 3-4 кГ/см2, а температура до 600-650°С, заканчивается рабочий ход поршня, и начинается такт выпуска. При открытии выпускного клапана газы, продолжая действовать на поршень, с большой скоростью устремляются в выпускной трубопровод. Истечение газов из цилиндра по инерции заканчивается несколько позднее, когда давление газов снижается до уровня давления в выпускном трубопроводе. Дальнейшая очистка цилиндра осуществляется движущимся вверх поршнем, который вытесняет отработавшие газы через выпускной клапан в трубопровод. Закрытие выпускного клапана происходит, при повороте кривошипа на 20°. 4. Построить график регуляторной характеристики дизельного двигателя ЯМЗ-238НБ.

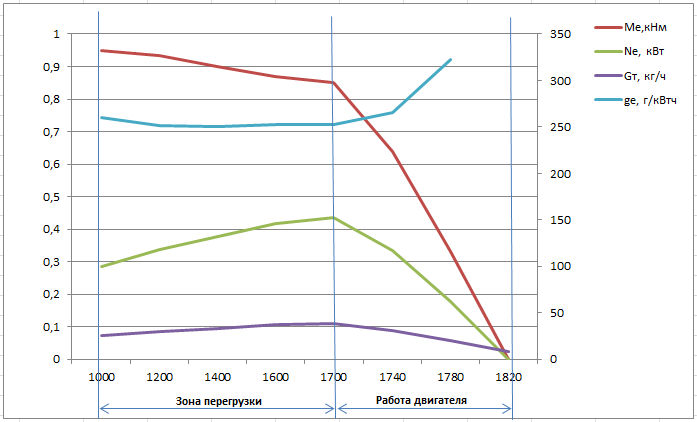

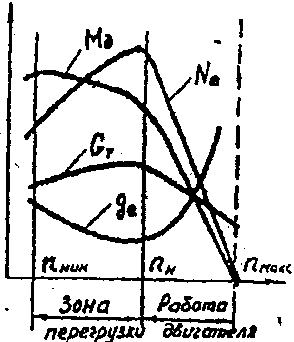

Далее по графику и соответствующим формулам определяем: - максимальная эффективная мощность двигателя  = 152 кВт = 152 кВт соответствующий ей крутящий момент двигателя  = 0,850 кН = 0,850 кНмассовый расход топлива Gт = 38,5 кг/ч удельный расход топлива ge = 253 г/кВтч - максимальный крутящий момент  = 0,950 кНм = 0,950 кНм- запас крутящего момента двигателя К, характеризующий способность двигателя к преодолению временных перегрузок  где:  - максимальный крутящий момент двигателя, - максимальный крутящий момент двигателя, - крутящий момент при нормальной частоте вращения и максимальной мощности. - крутящий момент при нормальной частоте вращения и максимальной мощности.К = 0,950-0,850/0,950 = 0,105  ; ;  где:  и и  степень неравномерности регулятора и коэффициент снижения частоты вращения при перегрузке соответственно, характеризующие диапазон изменения частоты вращения вала двигателя в пределах от холостого хода двигателя до nн, и от nн до nmin; степень неравномерности регулятора и коэффициент снижения частоты вращения при перегрузке соответственно, характеризующие диапазон изменения частоты вращения вала двигателя в пределах от холостого хода двигателя до nн, и от nн до nmin;nхмах - наибольшая частота вращения коленчатого вала двигателя без нагрузки; nн - частота вращения коленчатого вала двигателя при максимальной мощности на регуляторе; nmin - частота вращения коленчатого вала двигателя, соответствующая набольшему значению крутящего момента  = 2*(1820-1700)/(1820+1700)=0,07 = 2*(1820-1700)/(1820+1700)=0,07 = 1700-1000/1700=0,41 = 1700-1000/1700=0,41 где:  - эффективный к.п.д. двигателя, характеризующий степень использования на полезную работу тепловой энергии топлива, израсходованного двигателем: - эффективный к.п.д. двигателя, характеризующий степень использования на полезную работу тепловой энергии топлива, израсходованного двигателем: - максимальная эффективная мощность двигателя, кВт; - максимальная эффективная мощность двигателя, кВт;Gт- массовый расход топлива при  , кг/ч; , кг/ч;Qм - низшая теплотворная способность топлива: для бензина - 43890, дизельного топлива - 41790, кДж/кг.  Одновременно с определением эффективного к.п.д. двигателя при  необходимо уяснить, как будет меняться этот коэффициент с изменением загрузки двигателя. Это легко сделать, принимая необходимо уяснить, как будет меняться этот коэффициент с изменением загрузки двигателя. Это легко сделать, принимая  равной 0,8 равной 0,8 , 0,6 , 0,6 и т. д. и находи соответствующий этим режимам работы расход топлива Gт из регуляторной характеристики. и т. д. и находи соответствующий этим режимам работы расход топлива Gт из регуляторной характеристики.принимая  равной 0,8 равной 0,8  принимая  равной 0,6 равной 0,6  2. «Машинно-тракторный агрегат и его основные показатели работы». 1. Дать общую схему машинно-тракторного агрегата ДТ-75М+СП-11+3КПС-4,0  2. Определить следующие показатели работы машинно-тракторного агрегата: - часовую производительность агрегата W;  , га/ч , га/чгде: Вр - рабочая ширина захвата агрегата в м; Bр =bnβ, где: b - ширина захвата одной машины (одного корпуса); n - количество машин (корпусов) в агрегате; β – коэффициент использования ширины захвата (для плугов равен 1,05, для сеялок равен 1, для остальных машин 0,95-0,98) Vp - рабочая скорость движения агрегата в км/ч; τ - общий коэффициент использования времени смены При длине гона более 1051 м W= 0,1*4*3*0,95*10*0,86=9,8 га/ч - расход топлива на гектар выполненной работы Q;  , кг/га , кг/гагде: Gт - массовый расход топлива при нормальной мощности двигателя в кг/ч; W - часовая производительность в га/ч;  - поправочный коэффициент, учитывающий неполную загрузку двигателя и соответствующий, пониженный расход топлива на холостые переезды и остановки с работающим двигателем. Принимается равным 0,8-0,9; - поправочный коэффициент, учитывающий неполную загрузку двигателя и соответствующий, пониженный расход топлива на холостые переезды и остановки с работающим двигателем. Принимается равным 0,8-0,9;Q = 16,65/9,8*0,9 = 1,53 кг/га - затраты труда на гектар выполненной работы Н0;  , челч/га , челч/гагде m - количество персонала, обслуживающего агрегат, включая тракториста; Ho = 3/9,8= 0,3 челч/га - затраты энергии на гектар выполненной работы Н.  , кВтч/га , кВтч/гаН = 66,2/9,8 = 6,8 кВтч/га 3. «Технологические процессы и машины для послеуборочной обработки зерновых и зернобобовых культур» 1. Решетный стан зерноочистительной машины СМ-4 и его работа. Семяочистительная машина СМ-4 Пройдя очистку в канале I аспирации, материал поступает на решето Б1 решетного стана, на котором вся зерновая смесь делится на две, примерно равные по весу, но различные по размерам зерен части (фракции). Каждая из этих частей обрабатывается на решетах отдельно. Фракцию с крупными семенами (сход с решета Б1), не имеющую мелких примесей и мелкого зерна, обрабатывает решето Б2 и выделяет из нее крупные примеси; фракцию с мелкими семенами (проход через решето Б1), не имеющую крупных примесей, обрабатывает подсевное решето В и выделяет из нее мелкие примеси.  Рис. 1 Общий вид машины: 1 – загрузочный транспортер с питателями; 2 – триерные цилиндры; 3 – элеватор; 4 – воздушноочистительная часть; 5 – решетный стан; 6 – рама; 7 – шнек чистого зерна; 8 – механизм передвижения. Проход через решето В (мелкие примеси) по желобу выводится в приемник 1. Сход с решета В попадает на сортировальное решето Г, выделяющее мелкое зерно и оставшиеся мелкие примеси (проход через решето Б2), которые по желобу направляются в приемник 2. Очищенный решетами материал (сход с решета Г) по течке поступает во вторую аспирацию, где восходящий поток воздуха выносит во вторую отстойную камеру оставшиеся легкие примеси и щуплое зерно. 2. Принцип работы электромагнитной семяочистительной машины ЭМС-1А. Предназначена для очистки семян клевера, люцерны, донника, льна и др. культур от трудноотделимых семян сорных растений (повилики, горчака, подорожника, смолёвки , плевела и др.), а также щуплых, поврежденных и битых семян осн. культуры. Э. с. м. применяются самостоятельно и в составе поточных семяочистительных линий. Семенной материал предварительно очищают на воздушно-решётных и триерных машинах. Принцип работы Э. с. м. основан на способности семян с шероховатой поверхностью (сорняки, щуплые и повреждённые семена основной культуры) обволакиваться порошком, состоящим в осн. из закиси-окиси железа и мела.

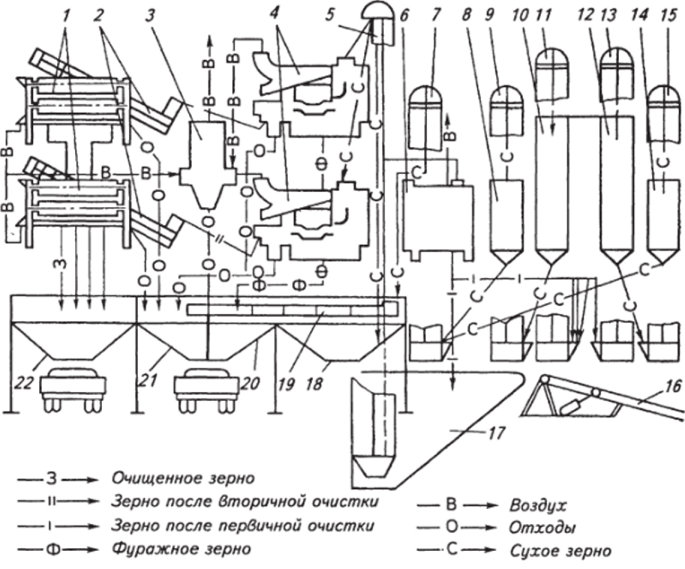

Опылённые т. о.семена притягиваются магнитами барабанами Осн. узлы Э. с. м. модели ЭМС-1А — загрузочный бункер, увлажнитель с бачком, смесительное устройство, аппарат для дозирования порошка, наклонный шнек, лотковый транспортёр , электромагнитный барабан с магнитами в передней части барабана, приёмник семян, привод, селеновый выпрямитель, электровентилятор, циклон. В камерах смесительного и наклонного шнеков очищаемые семена тщательно перемешиваются с порошком, который обволакивает шероховатые семена сорняков, щуплые, повреждённые и битые семена осн. культуры. Лотковый транспортёр в машине ЭМС-1 А и питатель-распределитель в машине СМЩ-0,4 подают смесь семян с порошком на вращающийся магнитный барабан, который притягивает покрытые порошком семена и относит их в нижнюю часть. Семена, не покрытые порошком, соскальзывают с цилиндрич. поверхности барабана ещё в зоне действия магнитов, остальные падают при выходе из этой зоны. С помощью делителей приёмника семян материал разделяется на 3 фракции: чистые полноценные семена; щуплые семена и малошероховатые семена сорняков; загнившие, повреждённые вредителями, битые, мятые семена, шероховатые семена сорняков и излишки порошка. Для улучшения обволакивания порошком малошероховатых семян (напр., подорожник и горчак) семенной материал увлажняется. Производительность машины модели ЭМС-1А на очистке клевера от 180 до 250 кг/ч; машины СМЩ-0,4 на очистке клевера 400 кг/ч, на очистке льна 500 кг/ч. Установленная мощность электродвигателей и выпрямителя машины ЭМС-1 А — 3,5 кВт, машины СМЩ-0,4 — 2,6 кВт. Обслуживается Э. с. м. двумя рабочими. 3. Выполнить и объяснить технологическую схему зерноочистительно-сушильного пункта применительно к местному хозяйству Технологические и электрические схемы автоматизации зерно- пункта рассмотрим на примере наиболее распространенного зерноочистительно-сушильного комплекса КЗС-20Ш. Комплекс КЗС-20Ш предназначен для послеуборочной обработки зерновых, зернобобовых и крупяных культур. Комплекс состоит из зерноочистительного и сушильного отделений. Зерноочистительное отделение включает в себя завальную яму 17, автомобилеподъемник 16, загрузочную двухпоточную норию 5, машину предварительной первичной очистки 6, воздушно-решетные машины 4, триерный блок 1, централизованную аспирационную систему 3, передаточные транспортеры 2, транспортер отходов 19, комплект зернопроводов и блок бункеров: очищенного зерна 22, отходов 21, фуража 20 и резервный 18. Все машины и пульты управления смонтированы на блоке бункеров, которые одновременно являются их несущей конструкцией и емкостями для промежуточного хранения обрабатываемого зерна. Сушильное отделение представляет собой сушилку СЗШ-16 с двумя шахтами (10 и 12), пять норий (7, 9, 11, 13, 15), охладительные колонки (8 и 14) и станцию управления. Очистительное и сушильное отделения технологически связаны между собой зернопроводами. Технологией и электрической схемой управления предусматривается возможность работы комплекса по семи различным вариантам: параллельно или последовательно, с участием в работе всех или отдельных машин. Зерно из кузова автомобиля с помощью автомобилеподъемни- ка 16 выгружают в завальную яму 17, откуда загрузочной норией 5 оно транспортируется в машину предварительной очистки 6, а затем нориями 11 и 13—в шахты сушилки 10и 12. Из сушилки высушенное зерно подается с помощью норий 9 и 15 в охладительные колонки 8 и 14 для охлаждения наружным воздухом, а затем норией 7 направляется в воздушно-решетные машины 4 для дальнейшей очистки и транспортерами 2— на триерные блоки / — для сортирования. Очищенные семена и отходы поступают в соответствующие секции блока бункеров. При влажности зерна до 20 % поток зерна разделяется и одновременно проходит через обе шахты. При влажности свыше 20 % весь поток проходит обе шахты последовательно. При параллельной работе шахт зерно нориями 11 и 13 равномерно и одновременно распределяется по двум шахтам. Высушенное и охлажденное зерно норией 7 подается в резервуар  Рис. 5.1. Технологическая схема комплекса КЗС-20Ш: / — триерный блок; 2— передаточные транспортеры; 3— централизованная аспирационная система; 4—воздушно-решетные машины; 5—загрузочная двухпоточная нория; 6—машина предварительной первичной очистки; 7, 9, 11, 13, 15— нории; 8, 14— охладительные колонки; 10, 12— шахты зерносушилки; 16 — автомобилеподъемник; /7—завальная яма; 18— резервный бункер; 19— транспортер отходов; 20— бункер фуража; 21 — бункер отходов; 22 — бункер очищенного зерна вный бункер 18, откуда самотеком поступает во вторую ветвь загрузочной нории 5. При последовательной работе шахт зерно из машины предварительной первичной очистки 6 норией 13 направляется в правую шахту 12. Просушенное зерно разгрузочной кареткой выгружается в норию 15 и перемещается в охладительную колонку 14. Охлажденное зерно шлюзовым затвором выгружается из колонки 14 и направляется норией 7 в резервный бункер 18, а затем загрузочной норией 5 подается на очистку. В воздушных каналах от зерна отделяются легкие примеси и по системе воздуховодов выносятся в осадочную камеру централизованной аспирационной системы 3, где примеси выводятся в секцию отходов, а очищенный воздух вентилятором выбрасывается наружу. В воздушно-решетных машинах зерновая смесь делится на три фракции: очищенные семена, фуражное зерно и отходы. Очищенные семена передаточными транспортерами 2 подаются на триерные блоки 7, где они дополнительно очищаются от длинных и коротких примесей, не отделившихся в воздушно-решетных машинах. В зависимости от назначения и степени засоренности зерна триерные блоки настраивают на параллельную или последовательную работу цилиндров. Чистые семена и фракции очистки системой зернопроводов направляются в соответствующие бункеры. 4. Типы зерносушилок. Чем отличаются друг от друга зерносушилки СЗПБ-2,5 и СЗСБ-8,0? - по принципу движения воздуха Зерносушилки поперечного потока Зерносушилки смешанного потока Зерносушилки противотока Зерносушилки одностороннего потока - по принципу сушки Поточные Циклические - по принципу конструкции Мобильные сушилки Башенные зерносушилки Модульные сушилки Шахтные сушилки Карусельные сушилки Горизонтальные сушилки Зерносушилка СЗСБ-8 барабанного типа стационарная предназначена для сушки зерновых и масличных культур любой влажности и засоренности. Зерносушилки этого типа используют для сушки мелких партий зерна, а также семян подсолнечника на маслоэкстракционных заводах. Зерносушилка СЗПБ-2,5 выполнена в передвижном варианте и состоит из топки на жидком топливе, подводящей и отводящей камер, сушильного и охладительного барабанов. Отличительная особенность сушилки — наличие двух барабанов: в одном барабане зерно высушивается, в другом — охлаждается.  Литература: Литература:1. Тарасенко А.П., Солнцев В.Н., Гребнев В.П. и др. Механизация и электрификация сельскохозяйственного производства. М.: Колос, 2003 г. 2. М.В. Сабликов, А.И. Корнев, В.А. Роженцев «Механизация сельского хозяйства» - М.: Колос,1980 3. Ю.К. Киртбая, Л.К. Аблин, А.Н. Халитов, П.И. Леонтьев «Механизация сельского хозяйства» - М.: Колос, 1974 4. Халанский В.М., Горбачев И.В. Сельскохозяйственные машины. М.: Колос, 2004 г. 5. Ряднов А.И., Павленко В.Н. Операционные технологии механизированных работ в растениеводстве для условий Нижнего Поволжья. Волгоград, ВГСХА, 2004 г. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||