Сварка фермы. начало. 1 Выбор типа решетчатой конструкции

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

ВВЕДЕНИЕ Сварка является одним из основных технологических процессов в машиностроении и строительстве. Основным видом сварки является дуговая сварка. Изготовление конструкций различного назначения с помощью сварки получает все большее распространение во всех промышленно развитых странах. Экономичность изготовления сварных конструкций является основополагающим фактором, обеспечивающим их приоритетное применение по сравнению с литыми, коваными и штампованными конструкциями. Конструктивное разнообразие сварных конструкций затрудняет их классификацию по единому признаку. Их можно классифицировать по целевому назначению (вагонные, судовые, авиационные и т.д.), в зависимости от толщины свариваемых элементов (тонкостенные и толстостенные), по материалам (стальные, алюминиевые, титановые и т.д.), по способу получения заготовок (листовые, сорт профильные, сварно-литые, сварно-кованые и сварно-штампованные). Для создания типовых технологических процессов целесообразна классификация по конструктивной форме сварных изделий и по особенностям эксплуатационных нагрузок. По этим признакам выделяют решетчатые сварные конструкции, балки, оболочки, корпусные транспортные конструкции и детали машин и приборов. В данной работе подробно рассмотрим описание и изготовление решетчатых конструкций, а именно технологию сварки изготовления фермы. Сварная ферма для ВКР была выполнена по определенной схеме наложения швов. 1 Выбор типа решетчатой конструкции Фермой называют систему стержней (обычно прямолинейных), соединенных между собой в узлах и образующих геометрически неизменяемую конструкцию. Если нагрузка приложена в узлах, а оси элементов фермы пересекаются в одной точке (центре узла), то жесткость узлов несущественно влияет на работу конструкции и в большинстве случаев их можно рассматривать как шарнирные. Тогда все стержни фермы испытывают только осевые усилия (растяжение или сжатие). Благодаря этому металл в фермах используется более рационально, чем в балках, и они экономичнее балок по расходу материала, но более трудоемки в изготовлении, поскольку имеют большое число деталей. С увеличением перекрываемых пролетов и уменьшением нагрузки эффективность ферм по сравнению со сплошностенчатыми балками растет. Стальные фермы получили широкое распространение во многих областях строительства: в покрытиях и перекрытиях промышленных и гражданских зданий, мостах, опорах линий электропередачи, объектах связи, телевидения и радиовещания (башни, мачты), транспортерных галереях, гидротехнических затворах, грузоподъемных кранах и т.д. Таблица 1 Типы решетки ферм

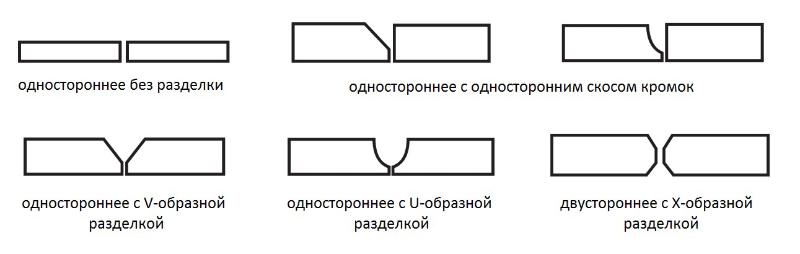

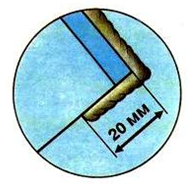

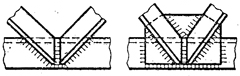

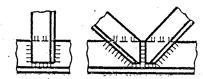

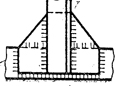

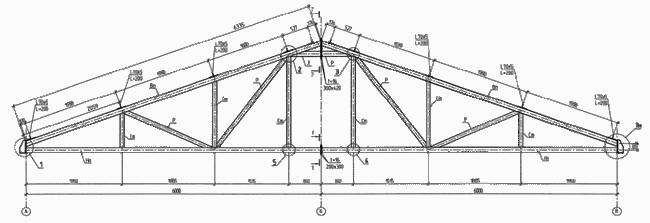

Мы взяли стропильную ферму, используемую для устройства скатных крыш жесткой конструкции. Она необходима, чтобы перераспределить нагрузку, которой подвергается кровля, на стены здания. Чтобы изготовить пояса и решетки используют уголки для стропильной системы, а отдельные элементы соединяют сваркой. Оптимальным решением, отличающимся надежностью, специалисты считают конструкцию, для которой пояса делают из тавровых широкополочных балок. Отличие между стальными подстропильными фермами и стропильными заключается в наличии параллельного пояса. Их размеры соответствуют параметрам стропильных конструкций. Мы выбрали треугольную систему решётки, она дает наименьшую суммарную длину решетки и наименьшее число узлов при кратчайшем пути усилия от места приложения нагрузки до опоры. 2 Основные процессы перед сваркой Обоснование материала сварной конструкции Обоснование материала сварной конструкции произведено с учетом следующих основных требований: - обеспечение прочности и жесткости при наименьших затратах ее изготовления с учетом максимальной экономии металла; - гарантирования условий хорошей свариваемости при минимальном разупрочнении и снижении пластичности в зонах сварных соединений; - обеспечение надежности эксплуатации конструкции при заданных нагрузках, при переменных температурах в агрессивных средах. Сварка конструкции происходит из стали марки ВСтЗпс сталь низкоуглеродистая с обычной прочностью, сталь изготавливается полуспокойной поставляется с гарантией свариваемости, поставляемая по механических характеристик и свойствам. Технические условия на изготовление сварочной конструкции Технические условия изготовления сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки. В качестве основных материалов, применяемых для изготовления ответственных сварных конструкций, работающих при динамических нагрузках должны применяться легированные стали по ГОСТ 19281-89 или углеродистые обыкновенного качества не ниже марки Ст3пс по ГОСТ 380-94. Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков, а при отсутствии сертификата - данными испытаний лабораторий завода. Сварочная проволока не должна иметь ржавчины, масла и других загрязнений. Требования к заготовкам под сварку предусматривают, чтобы свариваемые дет тов. Кромки деталей, обрезанных на ножницах, не должны иметь трещин и заусенцев. Обрезная кромка должна быть перпендикулярной к поверхности детали, допускаемый уклон в случаях, не оговоренных на чертежах, должен быть 1: 10, не более 2 мм. Вмятины после правки и криво линейность свариваемых кромок не должны выходить за пределы установленных допусков на зазоры между свариваемыми деталями. Предельные отклонения угловых размеров, если они не оговорены в чертежах, должны соответствовать десятой степени точности ГОСТ 8908-81. Детали, поступающие на сварку, должны быть приняты ОТК. Сборка свариваемых деталей должна обеспечивать наличие установленного зазора в пределах допуска по всей длине соединения. Кромки и поверхности деталей в местах расположения сварных швов на ширину 25-30 мм должны быть очищены от ржавчины, масла и других загрязнений непосредственно перед сборкой под сварку. Детали, предназначенные для контактной сварки, в местах соединения должны быть с обеих сторон очищены от окалины, масла, ржавчины и других загрязнений. Детали с трещинами и надрывами, образовавшимися. при изготовлении, к сборке под сварку не допускаются. Указанные требования обеспечиваются технологической оснасткой и соответствующими допусками на собираемые детали. При сборке не допускается силовая подгонка, вызывающая дополнительные напряжения в металле. Местные повышенные зазоры должны быть устранены перед сборкой под сварку. Разрешается заваривать зазоры наплавкой кромок детали, но не более 5% длины шва. Заполнять увеличенные зазоры кусками металла и другими материалами запрещается. Сборка под сварку должна обеспечивать линейные размеры готовой сборочной единицы в пределах допусков, указанных в таблице 3, угловые размеры по 10 степени точности ГОСТ 8908-81 при отсутствии на чертежах других требований к точности. Сечение прихваток допускается размером до половины сечения сварного шва. Прихватки должны ставиться в местах расположения сварных швов. Наложенные прихватки должны быть очищены от шлака. Прихватка элементов сварных конструкций при сборке должна выполняться с использованием тех же присадочных материалов и требований, что и при выполнении сварных швов. Сборка под сварку должна быть принята ОТК. При транспортировке и кантовке собранных под сварку металлоконструкций должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке. К сварке ответственных сборочных единиц должны допускаться только аттестованные сварщики, имеющие удостоверение, устанавливающее их квалификацию и характер работы, к которой они допущены. Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена. Состояние оборудования должно проверяться сварщиком и наладчиком ежедневно. Практический осмотр сварочного оборудования отделом главного механика и энергетика должен осуществляться не реже одного раза в месяц. Изготовление стальных сварных конструкций должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки. Технологический процесс сварки должен предусматривать такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими. Он должен обеспечивать максимальную возможность сварки в нижнем положении. Выполнять сварочные работы методами, не указанными в технологическом процессе и настоящем стандарте, без согласования с главным специалистом по сварке запрещается, Отступление от указанных в картах техпроцесса режимов сварки, последовательности сварочных операций не допускается. 2.1 Подготовка металла под сварку Правка и очистка Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным. Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются: листоправильные станки; всевозможные прессы, создающие высокое давление. Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой. РазметкаСледующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят. Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение. Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту. РезкаЭто обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование: ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката; электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой); термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы. Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы. При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку. ЗачисткаТехнология зачистки металла перед сваркой подразумевает снятие: ржавчины, чтобы избежать включений в диффузном слое; следов смазки, масла, органика снижает качество сварки; заусенцы, частички металла, они могут стать причиной брака; загрязнения, ухудшают структуру шва; оксидный слой, он препятствует образованию ванны расплава. Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины. Подготовка кромокТолстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали. Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.  Рисунок 1 Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит: глубина проварки металла; величина шовного валика; расход электродов или наплавочной проволоки. ГибкаСуществуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки. Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции. Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы. 2.2 Сборка изделия под сварку Сборка деталей под сварку Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке. Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил: к рабочей зоне должен быть максимально свободный доступ; сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг; все повороты, изменения положения конструкции в пространстве сводятся к минимуму; сборка под сварку сложных конструкций осуществляется поэтапно; жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов; полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления; объемные связи закрепляют болтовыми соединениями. Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой. При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва. Выбор и обоснование методов сварки Для сварки фермы подходят следующие марки сварочной проволоки: Св-08ГС, Св-08Г2С, Св-18ХГС. Для полуавтоматической сварки в углекислом газе (СО2) используем сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм, также нельзя использовать ржавую и гнутую сварочную проволоку. При сварке используется проволока Св-08Г2С-О. Омеднение защищает проволоку от окисления и улучшает токоотвод. Основные характеристики Св-08Г2С-О: - проволока выпускается диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 мм; - обработка поверхности: без покрытия, омедненная, полированная (остаточная смазка менее 0,03%), химически полированная проволока; - газозащитная - CO2 или смесь Ag-80% и CO²-20%; - тип тока: постоянный обратной полярности. Защитным газом в данной сварке выступает углекислый газ (СО2). Углекислый газ является активным, это значит, что он защищает зону сварки от воздуха, растворяется в жидком металле, либо вступает с ним в химическое взаимодействие. Углекислый газ бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. Для снижения влажности СО2, рекомендуется установить баллон вентилем вниз и через 1-2 ч открыть вентиль на 8-10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы удалить попавший внутрь воздух. В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали. Цвет баллона - черный, надпись желтая. СО2 используется для ручной дуговой сварки на переменном и постоянном токе в различных пространственных положениях ответственных конструкций из углеродистых и низколегированных сталей с нормативным пределом прочности до 500 МПа. 2.3 Выбор сварочных материалов Общие принципы выбора сварочных материалов характеризуются следующими основными условиями: обеспечение требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств материала шва в сочетании с основным металлом; обеспечение необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва); отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью; получением комплекса специальных, свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости). Выбор сварочных материалов производится в соответствии с принятым способом сварки. Выбор и обоснование конкретных типов и марок сварочных материалов следует произвести на основании литературных источников с учётом требований. Выбор стальной проволоки для механизированных способов сварки производится по ГОСТ 2246-70, который предусматривает выпуск стальной сварочной проволоки для сварки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТ 7881-75. Выбор и расчет режимов сварки Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа. Параметры режима сварки влияют на форму, и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора. Расчёт режима сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла, марка проволоки, флюс, либо защитный газ, а также способ защиты от протекания расплавленного металла. Поэтому до начала расчёта следует установить по ГОСТ 8713-79, либо по ГОСТ 14771-76 конструктивные элементы заданного сварного соединения. 3 Описание сварочного оборудования В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат: техническая характеристика сварочного оборудования, отвечающая принятой технологии; наименьшие габариты и вес; наибольший КПД и наименьшее потребление электроэнергии; минимальная стоимость. Основным условием при выборе сварочного оборудования является тип производства. Так, при единичном и мелкосерийном производстве из экономических соображений необходимо более дешевое сварочное оборудование - сварочные трансформаторы, выпрямители или сварочные полуавтоматы, отдавая предпочтение оборудованию, работающему в среде защитных газов с источником питания - выпрямителями. Выбираем Выпрямитель сварочный ВД-313 предназначен для ручной дуговой сварки покрытыми электродами изделий из стали на постоянном токе. Сварочный ток плавно регулируется с помощью механического перемещения магнитного шунта горизонтального исполнения. Градуировка тока дуги выпрямителя сварочного ВД-313 выполнена на внешней поверхности шунта. Оригинальный механизм шунтового регулирования резко уменьшает время, необходимое на смену режима сварки. Выпрямитель сварочный ВД-313 отличается простотой, надежностью конструкции, низким весом, мобильностью и по сварочным свойствам не уступает известному сварочному выпрямителю ВД-306. Выпускается ВД-313 в исполнении с приборами и без них. Технические характеристики выпрямителя сварочного ВД-313: Напряжение питающей сети, В 3х380 Пределы регулирования сварочного тока, А 60-315 Номинальный сварочный ток, А 315 Номинальный режим работы при продолжительности цикла сварки 10 мин., ПН, % 60 Номинальное рабочее напряжение, В 32 Напряжение холостого хода, В, не более 70 Первичная мощность, кВА, не более 26 Масса, кг 95 Габаритные размеры (ДхШхВ), мм 964х570х827 Выпрямитель сварочный ВД-313: Плавная регулировка сварочного тока Отказ от подвижных обмоток Принудительное охлаждение Выбор рода тока и источника питания Для сварки фермы рациональнее применить полуавтоматическую сварку в углекислом газе. Конструктивно сварочный полуавтомат состоит из источника тока (выпрямителя) и механизма подачи сварочной проволоки, выполненных в одном корпусе или раздельно и комплектуется сварочной горелкой (рис.3.1.). Основной принцип полуавтоматической сварки MIG/MAG заключается в том, что металлическая проволока во время сварки подается в зону сварки через сварочную горелку и плавится в электрической дуге. Сварочная проволока при этом методе играет двойную роль - она является токопроводящим электродом и служит присадочным материалом.   Рисунок 2- Основной механизм подачи проволоки толкающего типа с обычной горелкой Исходя из конструктивных особенностей оборудования для полуавтоматической сварки в углекислом газе используют полуавтомат "Спутник". Силовой блок питания вырабатывает переменный сварочный ток, силовой выпрямитель преобразует переменный ток в постоянный, дроссель сглаживает пульсации тока после преобразования, блок управления включает и выключает силовой блок питания, пневмоклапан для подачи защитного газа в зону сварки и подающий механизм. Шлангом управления производится включение блока управления и производится сварка. На панели управления расположены все органы управления полуавтомата (кроме кнопки включения схемы, она на ручке шланга управления): регулировка подачи электродной проволоки, регулировка силы сварочного тока и напряжения, тумблер включения сети, сигнальная лампа (показывает наличие напряжения), универсальный разъем для подключения шланга управления, вывод для подключения кабеля обратного тока (массы). Принцип работы полуавтомата основан на сварке металлов в среде защитного газа плавящимся электродом. Посредством шланга управления в место сварки автоматически подается электрод и защитный газ, а перемещение сварочной горелки по шву производится вручную сварщиком. Порядковый номер полуавтомата выбит на передней панели около подающего механизма и на табличке на задней панели. Пломбировка полуавтомата отсутствует. Во время работы полуавтомата необходимо соблюдать время периода работы и паузы (ПВ), т.к. во время сварки происходит нагрев дросселя, силового выпрямителя и силового трансформатора, при нагреве они могут выйти из строя. Время сварки 3 минуты. Время паузы (перерыва) 2 минуты. Во время паузы происходит охлаждение за счет естественной вентиляции силовых агрегатов полуавтомата через имеющиеся вентиляционные отверстия в корпусе. Для сварки использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм (комплект поставки по диаметр 0,8 мм) нельзя использовать ржавую и гнутую сварочную проволоку. Таблица 2 Технические характеристики полуавтомата "Спутник":

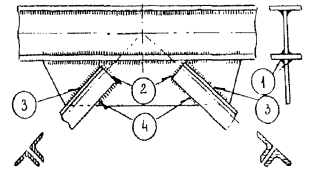

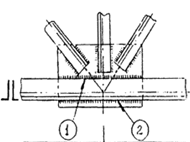

Кроме сварочного полуавтомата сварка в углекислом газе предусматривает использование дополнительного оборудования - подогревателя и осушителя. Подогреватель используется только при сварке в углекислом газе. Испарение жидкого СО2 при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе. Для безопасности подогреватель питается постоянным (20 В) или переменным током (36 В).  Рисунок 3 - Подогреватель: 1 - корпус, 2 - кожух, 3 - змеевик, 4 - теплоизоляция, 5 - нагревательный элемент, 6 - накидная гайка. Осушитель поглощает влагу из углекислого газа. Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого - после него. Влагопоглощающим веществом служит силикагель или алюмогликоль. Путем прокаливания при t0 2500-300 0C эти вещества поддаются восстановлению.  Рисунок 4 - Осушитель: 1 - втулка, 2 - накидная гайка, 3 - пружина, 4 - сетка, 5 - фильтр, 6 - осушающий материал, 7 - сетчатая шайба, 8 - корпус, 9 - штуцер. 5 Контроль качества сварного шва Сварочные материалы перед использованием должны быть проконтролированы: на наличие сертификата (на электроды, проволоку и флюс) с проверкой полноты приведенных в нем данных и их соответствия требованиям стандарта, технических условий или паспорта на конкретные сварочные материалы; на наличие на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.) соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных; на отсутствие повреждений упаковок и самих материалов; на наличие для баллонов с газом соответствующего документа, регламентированного стандартом. Контроль качества сварных соединений стальных конструкций производится: внешним осмотром с проверкой геометрических размеров и формы швов в объеме 100 %; неразрушающими методами (радиографированием или ультразвуковой дефектоскопией) в объеме не менее 0,5 % длины швов. Увеличение объема контроля неразрушающими методами или контроль другими методами проводится в случае, если это предусмотрено чертежами КМ или НТД (ПТД). Результаты контроля качества сварных соединений стальных конструкций должны отвечать требованиям СНиП 3.03.01-87 (пп.8.56-8.76), которые приведены в приложении 14. Контроль размеров сварного шва и определение величины выявленных дефектов следует производить измерительным инструментом, имеющим точность измерения ±0,1 мм, или специальными шаблонами для проверки геометрических размеров швов. При внешнем осмотре рекомендуется применять лупу с 5-10-кратным увеличением. Трещины всех видов и размеров в швах сварных соединений конструкций не допускаются и должны быть устранены с последующей заваркой и контролем. Контроль швов сварных соединений конструкций неразрушающими методами следует проводить после исправления недопустимых дефектов, обнаруженных внешним осмотром. Выборочному контролю швов сварных соединений, качество которых согласно проекту требуется проверять неразрушающими физическими методами, должны подлежать участки, где наружным осмотром выявлены дефекты, а также участки пересечения швов. Длина контролируемого участка не менее 100 мм. В швах сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40°С до минус 65°С включительно допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади. При этом наименьшую поисковую площадь необходимо уменьшить в два раза. Расстояние между дефектами должно быть не менее удвоенной длины оценочного участка. В соединениях, доступных сварке с двух сторон, а также в соединениях на подкладках суммарная площадь дефектов (наружных, внутренних или тех и других одновременно) на оценочном участке не должна превышать 5 % площади продольного сечения сварного шва на этом участке. В соединениях без подкладок, доступных сварке только с одной стороны, суммарная площадь всех дефектов на оценочном участке не должна превышать 10 % площади продольного сечения сварного шва на этом участке. Сварные соединения, контролируемые при отрицательной температуре окружающего воздуха, следует просушить нагревом до полного удаления замерзшей воды. 6 Техника изготовления уменьшенной копии решетчатой сварной конструкции Узлы фермы сваривают последовательно - от середины фермы к опорным узлам. Сначала выполняют стыковые, а затем угловые швы. Если швы разного сечения, то вначале накладывают швы с большим сечением, а затем с меньшим. Каждый элемент при сборке прихватывают швом длиной 30-40мм. Близко расположенные швы не выполняются сразу. Сначала дают остыть тому участку основного металла, где будет накладываться близко расположенный шов. Это снизит перегрев металла и пластические деформации. Концы (фланговых) продольных швов выводят на торец привариваемого элемента на длину 20 мм., что гарантирует прочность сварных соединений. (см.рис.2.4.1)  Рисунок 5 - Длина продольного шва. При сварке деталей ферм используют следующие виды соединений: нахлесточное соединение с обваркой контура уголка прочнее и жестче. Целесообразно перекрещивать полки уголков, перпендикулярные к плоскости соединения. Во избежание появления в стержнях лишних изгибающих и крутящих моментов целесообразно соединять элементы фермы так, чтобы линии центров изгиба сечений пересекались в одной точке.  Рисунок 6 Соединение полками, обращенными в одну сторону компактнее.  Рисунок 7 Узел фермы с косынкой - жесткость соединения усиливают косынками. Соединение с накладными косынками значительно прочнее и жестче. .  Рисунок 8 - Узел фермы с косынкой. Узел фермы с накладкой: к горизонтальному стержню фермы, представляющему в сечениидвутавр, приваривается двумя угловыми швами 1 надставка. При длине швов более 500 мм они накладываются обратноступенчатым способом. Два стержня, каждый из которых состоит из двух уголков, устанавливаются на надставку и прихватываются к ней с таким расчетом, чтобы геометрические оси стержней и балки пересекались в одной точке. Сначала накладываются лобовые швы 2, затем фланговые 3 и 4, направление сварки которых должно быть от лобового шва к краям надставки. Во избежание коробления надставки швы 3 и 4 следует накладывать одновременно с обеих сторон надставки либо поочередно с одной и с другой стороны .  Рисунок 9 - Узел фермы с надставкой. Конец продольного шва выводят на торец привариваемого элемента на длину узел фермы с прокладкой используют в случае, когда сечение всех стержней состоит из парных элементов - уголков или швеллеров. Парные элементы стержней соединяют между собой с зазором, в который вставляется прокладка. Сначала приваривается горизонтальный стержень к прокладке швами 1 и 2. Сварку рекомендуется вести одновременно с обеих сторон прокладки двумя сварщиками. Затем таким же образом приваривается вертикальная стойка, а потом две наклонные стойки.  Рисунок 10 -Узел фермы с прокладкой. Меры, применяемые по борьбе со сварочными напряжениями Для борьбы с остаточными деформациями и напряжениями следует соблюдать следующие правила. При сборке конструкций применять по возможности сборочные приспособления (стяжные планки, клинья и т.п.), обеспечивающие свободное перемещение свариваемых конструкций от усадки швов. Прихватки можно применять только для стыков деталей из тонкого металла (3-5 мм) и в нахлесточных соединениях. Следует строго соблюдать размеры притуплений, зазоров и соосность элементов. Выполнять необходимую последовательность сварки швов; чередование слоев двухстороннего шва. Не допускать превышения величины тепловложення в шов (увеличения силы сварочного тока по сравнению с рекомендуемой для электродов применяемого типа и диаметра). Использовать жесткое закрепление деталей перед сваркой для уменьшения их деформаций (если это предусмотрено технологической запиской или инструкцией) с помощью прихваток или приспособлений; использовать вибрацию конструкций в процессе сварки для уменьшения деформаций и напряжений. При сварке пластических сталей и металлов использовать проковку слоев шва непосредственно за сваркой (если это предусмотрено технологической запиской). Использовать предварительный обратный выгиб листовых деталей. При сварке листовых резервуарных конструкций (днищ и корпусов) сперва сваривать стыки между листами, а потом стыки между полосами или поясами, при обратном порядке не исключены появление трещин в местах пересечений швов, а также увеличение коробления конструкций. В необходимых случаях применять предварительный и сопутствующий подогревы. Применять в необходимых случаях общую или местную термическую обработку сварных соединений. Правка деформированных после сварки конструкций широко применяется на заводах и мастерских при недопустимом искажении формы и размеров конструкций. Иногда применяют комбинированный термомеханический метод для ликвидации выпучины. Для этого нагревают до температуры 700-800°С по окружности эту выпучину, а затем простукивают ее равномерно деревянным молотком, подложив с другой стороны плиту или какую-нибудь другую поддержку, что облегчит пластическую деформацию  Рисунок 11 - Геометрическая схема стропильной фермы. ЗАКЛЮЧЕНИЕ В данной выпускной квалификационной работе на тему: «Технология изготовления решетчатой сварной конструкции, с последующей дефектацией сварной конструкции. Техника изготовления уменьшенной копии решетчатой сварной конструкции, с последующей дефектацией сварной конструкции», рассмотрена стальная конструкция ферма Ф1, изготовленная из конструкционной жаропрочной, низколегированной стали марки 17ГС. Элементы сварной конструкции соединены угловыми швами, установленные по ГОСТ 5264-80 "Ручная дугова сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры". Электроды марки УОНИ-13/45 были выбраны по ГОСТ 7881-75. Был выбран Выпрямитель сварочный ВД-313, который удовлетворяет основным требованиям. Я считаю, что цели поставленные при выполнении ВКР были полностью достигнуты. ЛИТЕРАТУРА 1. Смирнов И.О. Основы электрогазосварки: учебник.- 2 - е изд.- М.: ИТК Дашков и К, 2009. - 322 с. 2. Чернышов Г.Г. Справочник электрогазосварщика и газорезчика: уч-к нач. проф. обр./ Г.Г. Чернышов, Г.В. Полевой, А.П. Выборнов и др.; под ред. Г.Г. Чернышова. М.: ИЦ Академия, 2006. - 400 с. 3. Чеба, В.А. Сварочные работы. учеб. пособие для нач. проф. обр./ В.А. Чебан.- Изд. 7-ое. Ростов н/Д: Феникс, 2010.- 412 с. 4. Адаскин, А.М. Материаловедение (металлообработка): учебник для нач.проф.обр. / А.М. Адаскин, В.М. Зуев. - 3- изд., стер.- М.: ИЦ Академия, 2008. - 240 с. 5. Куликов, О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования/ О.Н. Куликов, Е.И.Ролин.- М.:ИЦ Академия,2004. - 176 с. | |||||||||||||||||||||||||||||||||||||||||||