Горное дело КП№2 вариант 0. 1 Вскрышные породы, их использование. Коэффициенты вскрыши

Скачать 226.33 Kb. Скачать 226.33 Kb.

|

|

2 Технология выполнения массовых взрывов скважинными зарядами Массовый взрыв на карьере производится специальным инженерно-техническим и рабочим персоналом по типовому или специальному проекту. Технология выполнения массового взрыва состоит из следующих этапов и операций. Подготовительный этап выполнения массового взрыва, который включает: подготовку исходных материалов для составления проекта взрыва с целью определения расчетного расхода ВВ, диаметра скважин, сопротивления по подошве, величины перебура и забойки, расстояния между скважинами, величины заряда в скважине; составление проекта массового взрыва; определение границ опасной зоны; охрану места взрыва; установление системы сигнализации при взрывных работах. Выполнение массового взрыва, который включает: изготовление патронов-боевиков; заряжание и забойку шпуров, скважин и камер; монтаж взрывной сети и производство взрыва; осмотр забоя и ликвидацию отказавших зарядов. На всех этапах подготовки, проведения и оценки результатов взрыва проводится его маркшейдерское обслуживание. Маркшейдерское обслуживание массовых взрывов включает в себя следующие операции: выдачу плана-задания на производство массового взрыва; производство маркшейдерско-геологической съемки блока, намечаемого к взрыву, и на основе этой съемки составление плана и характерных разрезов блока с указанием свойств пород и руд (трещиноватости, крепости, рудоносности и т. д.); перенесение скважин или минных выработок с проекта в натуру, определение расчетных объемов взрываемого блока; съемку фактического положения пробуренных скважин (величины перебура, расстояния между скважинами, расстояния скважин первого ряда от верхней бровки уступа, значения СПП (сопротивления по подошве), углов откоса уступа); оценку результатов взрыва (объема взорванной горной массы, величины развала, линии и угла откоса развала, коэффициента разрыхления, выхода горной массы с 1 м скважины, фактического удельного расхода ВВ, полноты отрыва пород по подошве уступа, величины заколов и т. д.). Маркшейдерская документация массовых взрывов во всех случаях должна состоять: из плана-задания (масштаб 1:1000); предварительного плана проекта расположения скважин на уступе (масштаб 1:500); поперечных профилей скважин первого ряда (масштаб 1:500 и 1:200) с таблицей расчета зарядов; геолого-технологического плана блока (масштаб 1:500); сводного плана буровых и взрывных работ (масштаб 1:1000). Технология взрывания скважинных зарядов предусматривает выполнение следующих операций: изготовление промежуточных детонаторов; заряжание скважин; монтаж взрывной сети; контроль качества работ; производство взрыва; осмотр забоя и ликвидация отказов. Для надежного взрывания отбойных скважинных зарядов необходимо применить промежуточные детонаторы (ЭД) в виде патронов-боевиков из связки патронированных ВВ, обвязанных детонирующим шнуром (ДО) или специальных шашек (таблица 2.1). Как правило, ПД устанавливают в нижней части скважин на уровне подошвы уступа. При длине скважин более 9÷12 м рекомендуется устанавливать второй ПД в верхней части скважинного заряда. Таблица 2.1 - Характеристики ПД, предназначенных для инициирования скважинных зарядов ВВ

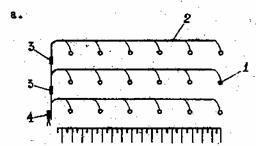

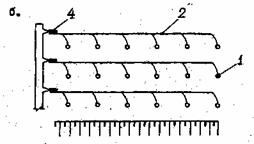

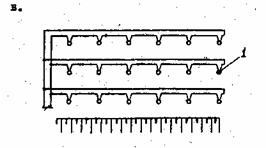

Заряжание отбойных скважин производится патронированным или гранулированным ВВ вручную или гранулированным ВВ с применением пневмозарядчиков. Последний способ позволяет обеспечить более высокую плотность заряжания скважин и соответствующее усиление дробящего действия взрыва. Вместе с тем, одновременно повышается интенсивность сейсмического и воздушно-ударного воздействия, увеличивается начальная скорость разлета кусков породы. Механизированная зарядка скважин дешевыми гранулированными ВВ с помощью пневмозарядных механизмов позволяет достичь высокой производительности труда и низкой себестоимости буровзрывных работ. Для условий строительства сооружения в качестве «зарядных» механизмов, серийно выпускаемых промышленностью, рекомендуются к применению на подземных работах следующие пневмозарядчики: самоходная зарядная машина ПМЗШ-281 (производительность 60кг/мин, вместимость бункера 150кг ВВ, длина транспортирования ВВ - 180м); самоходная зарядная машина «Ульба 400C» (производительность 100кг/мин, вместимость бункера 400кг ВВ, длина транспортирования ВВ - 200м); самоходная зарядная машина МДЗО - производительность 80кг/мин, вместимость бункера - 300кг ВВ и вместимость емкости нерастаренного ВВ - 1000кг ВВ, длина транспортирования ВВ - 300м. Порядок монтажа взрывной сети зависит от вида применяемых средств инициирования и особенностей их распределения в общей схеме взрывания. Для практического использования могут быть рекомендованы следующие схемы распределения средств инициирования: использования участковых линий ДШ для обеспечения одновременности взрывания скважинных зарядов в пределах одной группы в сочетании с пиротехническими реле КЗДШ для обеспечения поочередного взрывания соседних групп скважинных зарядов (рисунок 2.1а); использование участковых линий ДШ для обеспечения одновременности взрывания скважинных зарядов в пределах одной группы в сочетании с ЭД короткозамедленного действия для обеспечения поочередного взрывания соседних груш скважинных зарядов (рисунок 2.1б); использование ЭД различных ступеней замедления, размещаемых в каждой скважине в необходимом для обеспечения заданной очередности взрывания порядке (рисунок 2.1в). Первая схема инициирования значительно упрощает работу взрывника, позволяет использовать пиротехнические реле КЗДШ, обеспечивающие достаточно широкий диапазон применения интервалов замедления (10, 20, 35, 50, 75, 100 и 125мс с разбросом от ± 4мс до ± 7мс). Надежность срабатывания такой схемы определяется правильным подбором типа ДШ с учетом условий взрывания (таблица 2.2) и его качеством. Вместе с тем, такая схема монтажа взрывной сети имеет существенный недостаток: ограниченная область применения (порядная отбойка) при вероятности подбоя ДШ вследствие сгущенной сетки бурения.    1 – скважинный заряд; 2 – ДШ; 3 – КЗДШ; 4 – ЭД Рисунок 2.1 – Схемы распределения средств инициирования Таблица 2.2 – Характеристика детонирующих шнуров

Вторая схема инициирования может быть реализована при отсутствии пиротехнических реле КЗДЩ В этом случае короткозамедленное взрывание может быть обеспечено применением ЭД соответствующих ступеней замедления (таблица 2.3). В этой схеме также не исключается недостаток, присущий первой схеме. Таблица 2.3 – Краткая характеристика электродетонаторов короткозамедленного действия

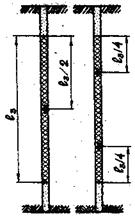

Третья схема более сложна в исполнении, однако позволяет обеспечить гарантированное инициирование отбойных скважинных зарядов практически при любой схеме взрывания, что достигается дублированием электродетонаторов. При этом ЭД могут быть размещены как непосредственно в верхних промежуточных детонаторах, имеющих соединение из отрезка ДШ с нижними, так и в материале забойки при их подсоединении к ДШ, идущим на промежуточные детонаторы. Вместе с тем, следует иметь в виду, что эффективность применения такой схемы инициирования может быть снижена в результате фактического разброса времени срабатывания ЭД относительно своего номинала. Инициирование системы контурных зарядов рекомендуется осуществлять с помощью детонирующего шнура, что обеспечивает одновременность их взрывания и соответствующую высокую эффективность преобразования. Устья скважин (как отбойных, так и контурных), оставшиеся свободными после размещения в них необходимого количества ВВ, должны быть заполнены забоечным материалом (песком, мелкой породой и т. п.). Качественно выполненная забойка существенно уменьшает интенсивность ударной воздушной волны и значительно повышает эффективность дробления породы. При заряжании сквозных отбойных скважин (отработка уступа с погашением выработки) как с верхнего, так и с нижнего их конца должна быть обеспечена качественная забойка, а промежуточные детонаторы могут быть установлены либо в средней части заряда (при его длине менее 7-9м), либо на удалениях от верхней и нижней забойки, равных одной четверти длины заряда (рисунок 2.2). После производства взрыва и проветривания выработки производится осмотр места взрыва, а при выявлении отказа - его ликвидация предусмотренными в таких случаях методами (повторное взрывание, разборка породы и вымывание или извлечение заряда, взрывание рядом пробуренной скважины).  Рисунок 2.2 – Схемы размещения промежуточных детонаторов в сквозных отбойных скважинах 3 Элементы системы разработки. Параметры системы разработки К элементам системы разработки относятся уступы, фронт работ уступа, фронт работ карьера, рабочая зона карьера, рабочие площадки, транспортные и предохранительные бермы. Уступы. Главным параметром уступа является его высота hy, которая оказывает непосредственное влияние на производительность оборудования, качество добытого полезного ископаемого, угол откоса бортов карьера, длину фронта работ, протяженность транспортных коммуникаций, объем горно-капитальных работ и т. д. Высота уступа устанавливается с учетом комплексного влияния указанных выше факторов. Основным требованием при установлении высота уступа является безопасное ведение горных работ при использовании горного оборудования определенного типоразмера. При разработке горизонтальных и пологих месторождений высота уступа часто предопределяется мощностью залежи и покрывающих пород. Для наклонных и крутых месторождений высота уступа устанавливается исходя из параметров горного оборудования и требований к качеству полезного ископаемого. В случае разработки однородных вскрышных пород и мощных залежей простого строения высота уступа принимается максимальной исходя из параметров горного оборудования, так как при этом уменьшаются затраты на подготовку скальных пород к выемке и на их транспортирование. При этом в соответствии с Правилами технической эксплуатации при разработке скальных и полускальных пород высота уступа не должна превышать максимальную высоту черпания экскаватора более чем в 1,5 раза при условии, что высота развала не будет превышать максимальную высоту черпания экскаватора при однорядном и двухрядном вгрызании. В случае многорядного взрывания высота развала может быть в 1,5 раза больше максимальной высоты черпания экскаватора, однако при экскавации пород в этом случае необходимо принимать меры, исключающие образование и произвольное обрушение козырьков и нависей. При верхней погрузке экскаваторами с удлиненным рабочим оборудованием высота уступа определяется параметрами экскаваторов. При разработке сложно-структурных залежей потерн и разубоживание увеличиваются с увеличением высоты уступов. В этом случае высота уступа не должна превышать высоты черпания экскаватора. Иногда с целью уменьшения потерь при разработке уступ разделяется на два подуступа. Опыт разработки месторождений простого строения показывает, что рациональная высота уступа находится в пределах 11-14 и 16-19м соответственно для экскаваторов с ковшом вместимостью 3-5 и 8-12,5м3. В конкретных условиях высота уступа определяется с учетом перечисленных выше факторов и может отклоняться от указанных выше значений. Угол α откоса уступа зависит от физико-технических свойств горных пород, применяемого оборудования и продолжительности стояния уступов. Рабочая площадка уступов. Минимально допустимая ширина рабочих площадок уступов зависит в основном от размеров выемочно-погрузочных машин, вида карьерного транспорта, схемы движения транспортных средств, высота уступов, крепости пород. Минимальная ширина Вр.п рабочей площадки при разработке скальных пород с использованием мехлопат и колесного транспорта складывается из ширины х развала взорванной породы, безопасного расстояния С от нижней бровки развала до транспортной полосы, ширины Т транспортной полосы, ширины Пв промплощадки для вспомогательного оборудования и ширины z бермы безопасности (рисунок 3.1).  Рисунок 3.1 – Схема к определению ширины рабочей площадки уступа При разработке мягких пород вместо ширины развала принимается ширина А заходки по целику. Ширина х развала зависит от свойств пород, методов взрывания, величины и типа зарядов ВВ, расположения зарядов па уступе, высоты уступа, порядка взрывания скважин. Для ориентировочных расчетов можно принимать следующую ширину развала: в легковзрываемых породах x = 1,2hy; в средневзрываемых x = 2,3hy; в трудновзрываемых x = 3hy. Ширина транспортной полосы зависит от типа транспортных средств и схемы их движения. Величина Пв принимается равной 2,5-3,5м. Ширина бермы безопасности определяется шириной призмы возможного обрушения. При использовании мехлопат ЭКГ-5 и ЭКГ-8 и железнодорожного транспорта минимальная ширина рабочей площадки составляет соответственно 26-31 и 29-33м в мягких породах, 39-52 и 45-60м в скальных. В случае использования автотранспорта ширина рабочей площадки составляет 23-30 и 37-52м соответственно в мягких и скальных породах. Фронт работ уступа - часть уступа по длине, подготовленная к производству горных работ. Подготовка фронта работ уступа заключается в' создании на уступе рабочей площадки необходимой ширины и в подводе транспортных и энергетических коммуникаций для обеспечения работы горного и транспортного оборудования. Суммарная протяженность фронтов работ отдельных уступов составляет фронт работ карьера, который подразделяется на вскрытие измеряемый длиной фронтов, работ вскрышных уступов, и добычной, измеряемый длиной фронтов работ добычных уступов. Создание первоначального фронта работ уступа и его перемещение в процессе работ не могут осуществляться произвольно. Нарезку уступов (путем проведения разрезных траншей) и перемещение фронта работ производят таким образом, чтобы в процессе разработки обеспечить заданное число вскрышных и добычных забоев. Первоначальный фронт горных работ может быть расположен вдоль длинной и короткой осей карьерного поля, а также концентрически. Расположение фронта работ вдоль длинной оси карьерного ноля создает благоприятные условия для интенсивной разработки месторождения и создания больших объемов вскрытых запасов. Однако такое расположение фронта требует выполнения большого объема горно-капитальных работ при строительстве карьера и большой длины транспортных коммуникаций. Его целесообразно применять при малой мощности вскрышных пород. При расположении фронта работ вдоль короткой оси объемы горно-капитальных работ и длина транспортных коммуникаций относительно небольшие. Но при этом резервы увеличения производительности карьера и создания вскрытых запасов полезного ископаемого ограничены. Усложняются вскрытие уступов и эксплуатация транспортных коммуникаций из-за часто их переустройства. Так располагать фронт целесообразно при большой мощности вскрыши. В этом случае, как правило, используются мобильные виды транспорта. Концентричное расположение фронта вызывает необходимость изменения его протяженности в процессе работы карьера. Такое расположение фронта обеспечивает минимальные объемы горно-капитальных работ и высокий темп углубки. Фронт работ уступа может перемещаться параллельно длинной или короткой оси карьерного поля от одной его границы к другой (однобортовая выемка), параллельно длинной или короткой карьерного поля от промежуточного положения к границам (двухбортовая выемка), радиально от центра выемочного слоя к его границам или от периферийных участков к центру, по вееру с поворотным пунктом, расположенным на границе карьерного ноля или вблизи нее. Длина фронта работ уступа Lф.у и скорость его подвигания vф должны обеспечивать работу экскаваторов с заданной годовой эксплуатационной производительностью, определяемой по формуле Пэг. = (hу ∙ Lф.у ∙ vф) / Nэ.у, (3.1) где Nэ. – количество экскаваторов, работающих на данном уступе. Число экскаваторов на уступе может быть различным при использовании мощного оборудования желательно на уступе один экскаватор, производительность которого равняется запланированному объему работ. Это позволяет улучшить организацию работ на уступе и способствует повышению производительности оборудования. При малой длине фронта работ и небольшой скорости его подвигания возникает необходимость отработки группы уступов одним экскаватором, что связано с периодической перестройкой транспортных коммуникаций. Перегон экскаваторов (особенно мощных) с уступа на уступ связан со снижением их производительности и нежелателен по техническим причинам. При работе на уступе двух экскаваторов и более фронт работ уступа делится на отдельные экскаваторные блоки, длина которых для экскаваторов ЭКГ-5 и ЭКГ-8 составляет 500-600 и 1000-1400м соответственно при использовании автомобильного и железнодорожного транспорта. Скорость подвигания фронта работ зависит от мощности оборудования, мощности залежи, производительности карьера и других факторов и изменяется в пределах 30-250м в год. Обычно годовая скорость подвигания фронта работ изменяется в пределах 70-140м. Рабочая зона карьера - это зона, в которой осуществляются вскрышные и добычные работы. Она характеризуется совокупностью вскрышных и добычных уступов, одновременно находящихся в работе. Положение рабочей зоны определяется высотными отметками рабочих уступов и длиной их фронта работ. Рабочая зона представляет собой перемещающуюся и изменяющуюся во времени поверхность, в пределах которой осуществляются работы по подготовке и выемке горной массы. Она может охватывать один, два или все борта карьера. При строительстве карьера рабочая зона, как правило, включает только вскрышные уступы, а к окончанию горно-капитальных работ и добычные. Число вскрышных, добычных и горно-подготовительных забоев в рабочей зоне не может устанавливаться произвольно, так как от этого зависит выполнение планов по отдельным видам работ. В рабочей зоне карьера каждый экскаватор в процессе работы занимает определенную горизонтальную площадь Sб, которая характеризуется шириной рабочей площадки Шр.п и длиной Lб экскаваторного блока. Обычно Sб = 20-40тыс. м2 при железнодорожном транспорте и Sб = 5-20тыс. м3 при автомобильном транспорте. Основные показатели системы разработки: скорость подвигания уступов, скорость углубки карьера, производительность с единицы рудного и породного фронтов работ, производительность с 1м2 рабочей зоны (вскрышной, добычной). 4 Расчетно-графическая часть 4.1 Параметры карьера на конец отработки и построение контуров карьера Характер дневной поверхности (горизонтальная, наклонная). Форма рудного тела - пластообразная. Горизонтальная мощность рудного тела, тг = 80м. Длина залежи по простиранию, Lр = 2000м. Угол падения залежи, αрт = 400. Наклон верхнего контакта рудного тела с наносами, градусы. Вертикальная мощность наносов, hм = 10м. Характеристика пород вскрыши, руды, наносов: плотность руды, δр = 2,7т/м3; плотность породы, δв = 2,6т/м3; плотность наносов, Зм = 2т/м3. Базовая глубина карьера, Нк = 400м. Система разработки - с углубкой карьера и вывозкой пород вскрыши во внешние отвалы. Подготовка экскаваторных блоков - продольная. Направление углубки карьера - по контакту лежачего бока залежи. Высота уступа по скальной зоне, hу = 15м. Высота уступа по морене, hум, м, выбирается в соответствии с hм. Угол наклона конечного борта карьера βкв, градусы: По скале: для висячего бока βкв = 410; для лежачего бока βкл = βкв (при βкв < αрт); βк.л = αрт (при βкв > αрт). По наносам: βкм. = 160. Ширина дна карьера bд = 40м. Выемка горной массы - экскаватором типа ЭКГ. Вместимость ковша Е = 8м3. Технологический транспорт - автомобильный. Автодороги - двухполосные. 4.1.1 Контур карьера на поперечном разрезе На горизонте конечного дна карьера Нк от лежачего контакта рудного тела отстраивают горизонтальный отрезок, равный ширине дна (bд = 40 м). От контуров дна проводят линии конечных бортов карьера по скальной зоне под углами βкв и βкл. От точек пересечения проведенных линий с горизонтом наносов на глубине hм, проводят линии бортов карьера по наносам под углом 0км до пересечения с дневной поверхностью (рисунок 4.1). Ширина карьера по скальной зоне Вкс определяется по формуле βкс = (Hк –hм) (ctgβкв + ctgβкл) + bд, (4.1) βкс = (400 –10) ∙ (ctg410 + ctg400) + 40 = 952м Ширина карьера по поверхности Вк (м) определяется по формуле Вк = Вкс + 2hм ctg160, (4.2) Вк = 952 + 2 · 10 · ctg160 = 1021м 4.1.2 План контуров карьера Длина дна карьера приравнивается к длине рудного тела Lд = Lр. Для построения торцевых бортов карьера в плане определяют радиусы закруглений по скальной зоне и на поверхности. Радиусы закруглений в торцах карьера по скальной зоне определяются со стороны висячего бока по формуле bс = (Нк - hм) ctgβкв, (4.3) bс = (400 - 10) · ctg410 = 448м со стороны лежачего бока по формуле b/с = (Hk – hм) сtgβкл, (4.4) b/с = (400 - 10) ∙ сtg400 = 464м Радиусы закруглений в торцах карьера по поверхности определяются со стороны висячего бока по формуле bк = bс + hм сtgβкм, (4.5) bк = 448 + 10 ∙ сtg410 = 459м со стороны лежачего бока по формуле b/к = bс + hм ctgβкм, (4.6) b/к = 464 + 10 ctg400 = 476м Длина карьера по скальной зоне определяется по формуле Lск = Lд + 2 ∙ bс, (4.7) Lск = 2000 + 2 ∙ 448 = 2896м Длина карьера по поверхности рассчитывается по формуле Lк = Lд + 2 bк, (4.8) Lк = 2000 + 2 ∙ 459 = 2918м 4.2 Балансовые и промышленные запасы руды 4.2.1 Балансовые запасы руды в контурах карьера По условию задания запасы ограничены в длину простиранием рудного тела, в глубину – конечными бортами карьера и его дном. Так как рудное тело представлено пластом правильной формы, то его объем в контуре карьера рассчитывается как произведение площади рудного тела на поперечном разрезе и длины. Площадь карьера на поперечном разрезе рассчитывается как площадь прямоугольника высотой (Нк – hм) и шириной m за вычетом площади треугольника, образованного висячим бортом карьера, висячим контактом рудного тела и линией горизонта на отметке Нк. Формула для расчета балансовых запасов руды в контурах карьера имеет вид  , (4.9) , (4.9) = 61718 м3 = 61718 м34.2.2 Промышленные запасы руды Промышленные запасы руды рассчитываются с учетом потерь и разубоживания  , (4.10) , (4.10)где  и и  – коэффициенты соответственно потерь и разубоживания, доли единиц (приложение 4). – коэффициенты соответственно потерь и разубоживания, доли единиц (приложение 4). 4.3 Объемы горной массы и вскрышных пород в карьере 4.3.1 Объем горной массы Объем горной массы карьера правильной формы рассчитывается как сумма объемов центральной прямой призмы трапециевидного сечения, четырех четвертей конусов в торцах карьера и двух треугольных призм толщиной, равной ширине дна (65 м) в торцах карьера. Так как имеется зона наносов, фигура карьера дополнительно разбивается на скальную и наносную части. Расчет объема производится поэлементно с использованием предварительно рассчитанных радиусов закруглений. Объем горной массы рассчитывается для прямого участка  , (4.11) , (4.11) для торцевых участков  , (4.12) , (4.12) Общий объем горной массы равен Vг.м. = Vг.м.п + Vг.м.т, (4.13) Vг.м. = 49030 + 97268 = 146298 тыс. м3 4.3.2 Объем вскрыши Объем вскрыши определяется по формуле Vв = Vг.м. – Р, (4.14) Vв = 146298 – 61718 = 84580 тыс. м3 4.4 Коэффициенты вскрыши 4.4.1 Средний коэффициент вскрыши Средний коэффициент вскрыши определяется по формуле  , (4.15) , (4.15) 4.4.2 Эксплуатационный коэффициент вскрыши основного периода работы карьера Эксплуатационный коэффициент вскрыши п1 (м3/м3) определяется по формуле  , (4.16) , (4.16)где  1 – коэффициент неравномерности вскрышных работ основного (первого) периода эксплуатации карьера, обычно составляет 1,15-1,65 (для пластовых месторождений правильной формы - 1,2-1,35); 1 – коэффициент неравномерности вскрышных работ основного (первого) периода эксплуатации карьера, обычно составляет 1,15-1,65 (для пластовых месторождений правильной формы - 1,2-1,35); μ – доля первоначального значения коэффициента вскрыши от среднего, для налегающих пород небольшой мощности μ = 0,05 - 0,2. Доля первоначального значения коэффициента вскрыши определяется по формуле  , (4.17) , (4.17)Так как месторождение наклонное с малой величиной hм, принимаем λ1 = 1,2; μ = 0,05.  4.5 Годовая производительность экскаватора Для упрощенных расчетов годовую производительность экскаватора можно определить с использованием удельной годовой производительности экскаватора Q = q Е, (4.18) где q – удельная годовая производительность экскаватора на 1 м3 вместимости ковша, обычно находится в диапазоне 120-170 тыс. м3/м3. Для данной работы целесообразно выбирать значение q из диапазона 120-135тыс. м3/м3. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||