пз 001.35.27.003. 1. Введение 4 анализ детали 5

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

Содержание1. Введение 4 2. АНАЛИЗ ДЕТАЛИ 5 2.1 Описание свойств материала детали. 5 2.2 Технологичность детали. 6 3. Выбор заготовки. 8 3.1 Выбор метода получения заготовки. 8 3.3 Эскиз заготовки. 12 3.4 Технические требования. 12 3.5 Расчет коэффициента использования материала. 12 4. Маршрут обработки детали. 14 4.1 Технологические задачи, решаемые при разработки маршрута обработки детали. 14 4.2 Разработка маршрута обработки детали. 14 4.3 Выбор необходимого технологического оборудования. 15 4.4 Схемы базирования заготовки по операциям, технологическое оснащение операций. 16 4.5 Описание технологической оснащённости операций. 20 4.6 Определение методики контроля изготовленной детали. 20 4.7 Принципы организации производственного процесса. 22 Список используемой литературы. 23 1. ВведениеМашиностроительная отрасль является основной технологической базой, определяющей развитие всей промышленности любой страны. Поэтому темпы роста машиностроения должны значительно превышать аналогичные показатели других отраслей народного хозяйства. В настоящее время машиностроение, как ни одна из других отраслей, сильно отстает от научно-технического прогресса, в связи со сложностью выпускаемого технологического оборудования. Новейшие выпущенные станки и другое оборудование являются, в настоящее время, морально устаревшими, так как очень много времени уходит на разработку конструкторской и технологической документации, подготовку производства и другие организационные работы. Поэтому в данный момент перед машиностроением стоит огромное число сложных и важных задач, таких как: планирование и разработка перспективных технологий; создание высокопроизводительных энерго- и материалосберегающих технологий; повышение качества и технического уровня машиностроительной продукции; применение средств автоматизации и механизации производства. Для решения поставленных задач следует уделять больше внимания подготовке будущих специалистов. Уровень развития машиностроения - один из самых значимых факторов технического прогресса, так как коренные преобразования в любой сфере производства возможны лишь в результате создания более совершенных машин и разработки принципиально новых технологий. Развитие и совершенствование технологий производства сегодня тесно связаны с автоматизацией, созданием технических комплексов, широким использованием вычислительной техники, применением оборудования с числовым программным управлением. Все это составляет базу, на которой создаются автоматизированные производства, становятся возможными оптимизация технологических процессов, создание гибких автоматизированных комплексов. 2. АНАЛИЗ ДЕТАЛИ2.1 Описание свойств материала детали.Деталь «Стакан» (черт. 001.35.27.003) изготавливается из Стали 40 ГОСТ 1050-88. Из этой стали изготавливают: оси, коленчатые валы, вал-шестерни, штоки, шестерни, бандажи, детали турбин, детали арматуры, шатуны, шпиндели, звёздочки, распределительные валики, болты, головки цилиндров, шпонки, фрикционные диски, плунжеры и др.. крепёжные детали котлов, и трубопроводов ТЭС, АЭС, паровых и газовых турбин. Корпусные детали газовых турбин, цельнокованые валы гидравлических турбин. Химический состав материала приведен в таблице №1 Стр.100[3]

Примечание: C – углерод; Si – кремний; Mn – марганец; S – сера; P – фосфор; Cr – хром; Ni – никель, N – азот; Cu – медь; As – астат. Основные механические свойства стали 40 ГОСТ 1050-88 при температуре 20 градусов по Цельсию сведены в таблице №2, в которой показывается их изменения в зависимости от термических операций. Стр.100[3]

т – предел текучести; т – предел текучести;в – предел прочности при растяжении; σ – относительное удлинение; ψ – относительное сужение после разрыва; KCU – ударная вязкость, определённая на образцах с концентратором вида U; KCU – при комнатной температуре; HB – число твердости по Бринеллю. Обрабатываемость резанием: Кv = 1,05 – при обработке быстрорежущей сталью; Кv = 1,2 – при обработке твердым сплавом. 2.2 Технологичность детали.Технологичность является существенной характеристикой и определяет возможность рационального изготовления и эксплуатации детали. Технологичность конструкции детали определяется: а) рациональным выбором исходной заготовки и материала; б) технологичностью формы детали; в) рациональной простановкой размеров; г) назначением оптимальной точности размеров, формы и взаимного расположения поверхностей, параметров шероховатости и технических требований. Деталь «Стакан» (черт. 001.35.27.003) по своей конструкции имеет простую геометрическую форму и представляет собой тело вращения в виде многоступенчатого цилиндра, изготавливаемого из стали 40 ГОСТ 1050-88. Таким образом, деталь «Стакан» достаточно технологична в изготовлении: деталь имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции, все обрабатываемые поверхности доступны для механической обработки; возможно применение для обработки высокопроизводительного оборудования. Определим количественные показатели технологичности детали: 1. коэффициент размерной точности обработки Кт.ч. 2. коэффициент шероховатости поверхностей Кш. Деталь считается технологичной, если: Кт.ч. > 0,8 Кш < 0,32 Коэффициент размерной точности обработки Кт.ч. определяется по формуле: стр.47 [2]  Где: ITср – средний квалитет точности  где: ni – число размеров детали точностью соответственно по 1 – 19 квалитетам. На основе чертежа детали определим количество и квалитеты размерной точности, результаты занесем в таблицу №3

Деталь считается технологичной по точности, так как Кт.д = 0,92 > 0,8. Коэффициент. шероховатости поверхностей Кш определяется по формуле: стр. 48 [2]  где: Бср – средняя шероховатость поверхности, определяемая в значениях параметра Ra, мкм. В этой формуле ni – количество поверхностей имеющих шероховатость  Бi, соответствующую данному числовому значению параметра Ra. по чертежу определим параметры шероховатостей поверхностей и занесем результат в таблицу №4

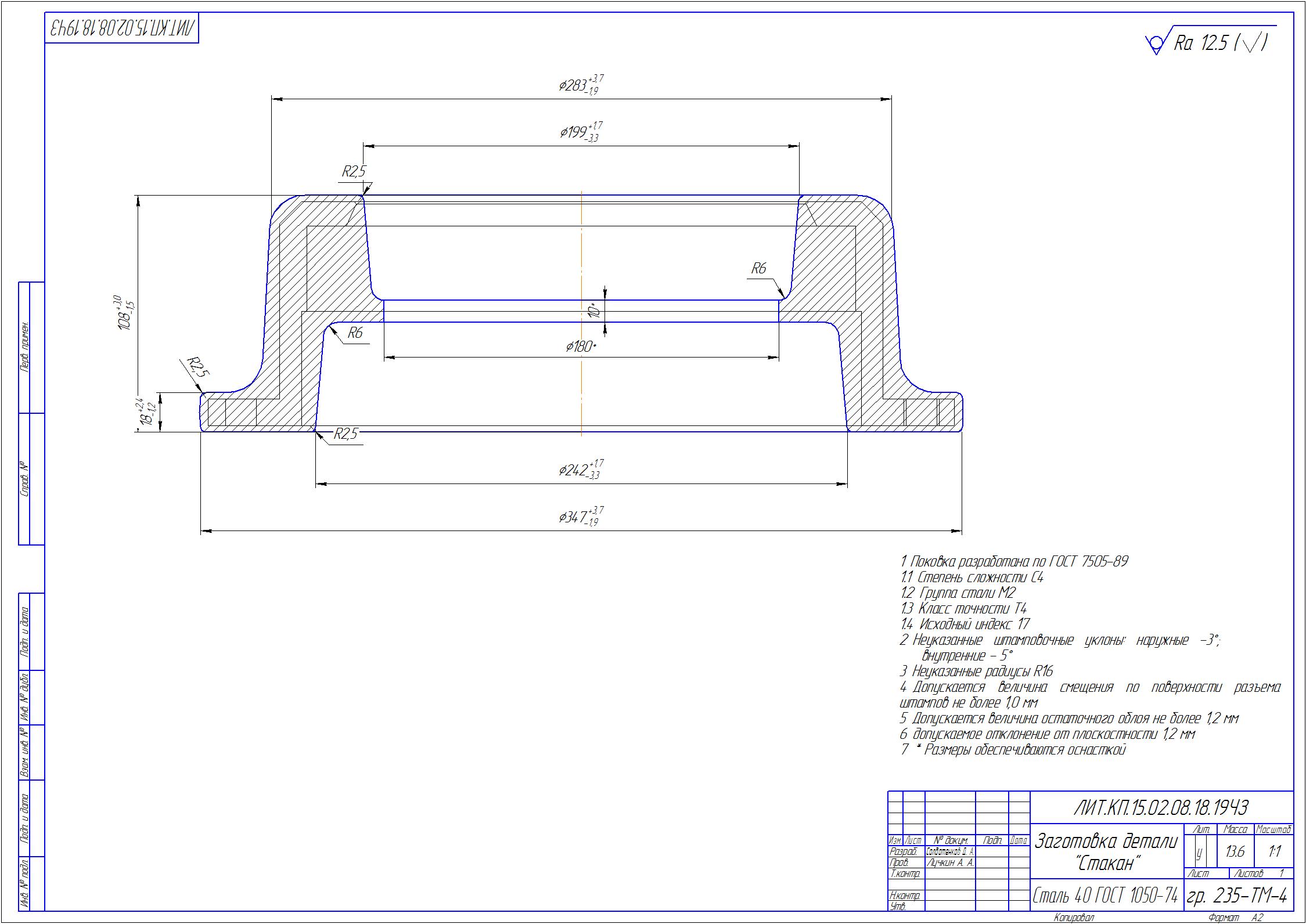

Деталь «Стакан» считаем технологичной по шероховатости, так как Кш = 0,1 < 0,32. стр.48 [2] По полученным данным о среднеалгебраических параметрах размерной точности и классу шероховатости поверхностей можно сказать, что деталь является технологичной. 3. Выбор заготовки.3.1 Выбор метода получения заготовки.При выборе заготовки главным является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Выбор метода получения заготовки определяется следующими условиями: а) годовая программа выпуска изделий или серийность производства; б) стоимость заготовки; в) коэффициент использования материала. С учетом прогрессивных тенденций развития технологии машиностроения решение задачи формирования деталей целесообразно перенести на заготовительную стадию. По мере усложнения конфигурации заготовки, уменьшения припусков, повышения точности размеров и параметров расположения поверхностей, становится сложнее и дороже технологическая оснастка заготовительного цеха и возрастает стоимость заготовки, но при этом снижается трудоемкость и себестоимость последующей механической обработки, повышается коэффициент использования материала. В нашем случае вид заготовки определен конструктором – это поковка (пункт 1 технических требований чертежа детали 001.35.27.003 «Стакан»). Остается выбрать способ получения заготовки. Вариант №1. Заготовка изготавливается методом свободной ковки на молоте. Форма заготовки приближена к форме детали. Заготовка имеет несколько поверхностей. Данный способ получения заготовки относительно прост и не требует затрат на такую дорогостоящую оснастку как штампы, но имеет и недостатки, а именно низкая точность полученной заготовки и как следствие большие припуска на механическую обработку. Вариант №2. Заготовка поковка, получаемая на кривошипном горячештамповочном прессе в закрытых штампах без облойная. Нагрев заготовки индуктивный. Форма заготовки приближена к форме детали и имеет несколько поверхностей. Данный способ получения заготовки требует определённых затрат на изготовление оснастки (штампов), но имеет ряд преимуществ перед первым методом, а именно высокая точность полученной заготовки, соответственно меньшие припуска на обработку и соответствие снижение затрат на последующую механическую обработку. Второй вариант получения значительно увеличивает коэффициент использования материала, и несмотря на увеличение затрат на получения заготовки, является более предпочтительным, т.к. при изготовлении детали снижаются трудовые затраты, расход дорогостоящего режущего інструмента, повышается производительность труда. Учитывая все выше указанное для дальнейших расчетов в курсовом проекте, выбираем второй вариант получения заготовки. Расчет припусков, допусков и размеров заготовки производим по ГОСТ 7505-89. Для определения припусков и допусков необходимо определить так называемый «исходный индекс». Он зависит: от массы штамповки; класса точности штамповки; группы стали; степени сложности штамповки. Массу штамповки определим по формуле:  где Кр- коэффициент, зависящий от формы поковки (принимается по табл. 20, стр. 31 ГОСТ). Кр=1,3…1,6 (группа 1.1 табл. 40 ГОСТ).  Принимаем Мпр=13,6 кг. Принятым способом получения заготовки – штамповка на кривошипных прессах в зарытых (без облойных) штампах – дает возможность получать штамповки классов точности Т3 и Т4 (табл. 19, стр. 28 ГОСТ). Принимаем для нашей заготовки класс точности Т4. Материал заготовки у нас Сталь 40 ГОСТ 1050-88. Этой стали соответствует группа стали М2 (табл. 1, стр. 8 ГОСТ 7505-89). Определим группу сложности нашей штамповки. Она зависит от отношения  где Gф – вес фигуры, в которую можно вписать нашу заготовку. В нашем случае это цилиндр. Подсчитаем вес описанной фигуры, применяем габаритный коэффициент 1,05 (п.3, прилож. 2, стр. 30 ГОСТ). Масса геометрической фигуры:  Определим отношение  Отсюда степень сложности – С4 Исходный индекс 17 стр. 10, [8] табл. 2 Значения допусков, припусков, штамповочных напусков и расчетных размеров штамповки определяем по таблицам согласно ГОСТ 7505-89 и заносим в таблицу №5.

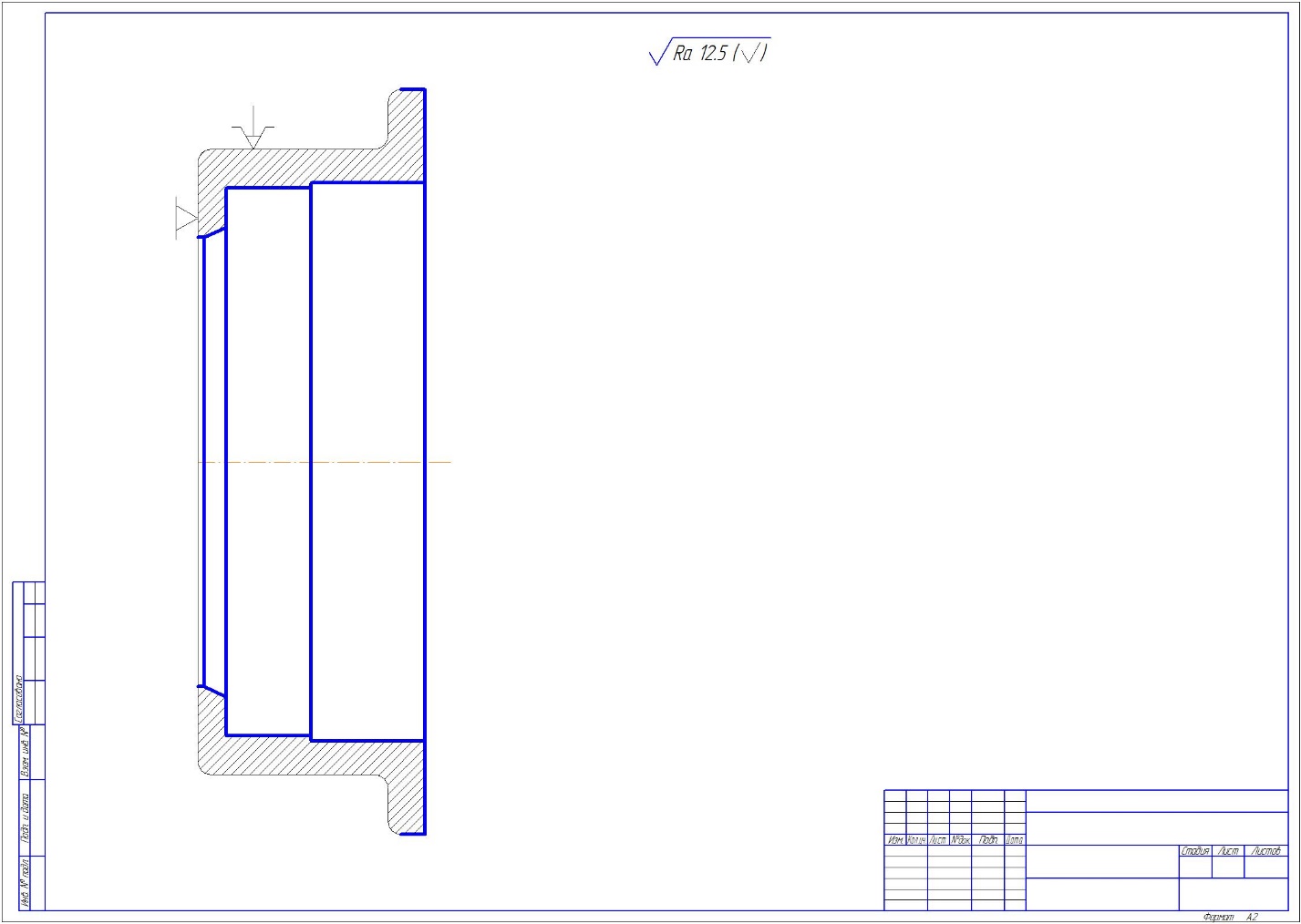

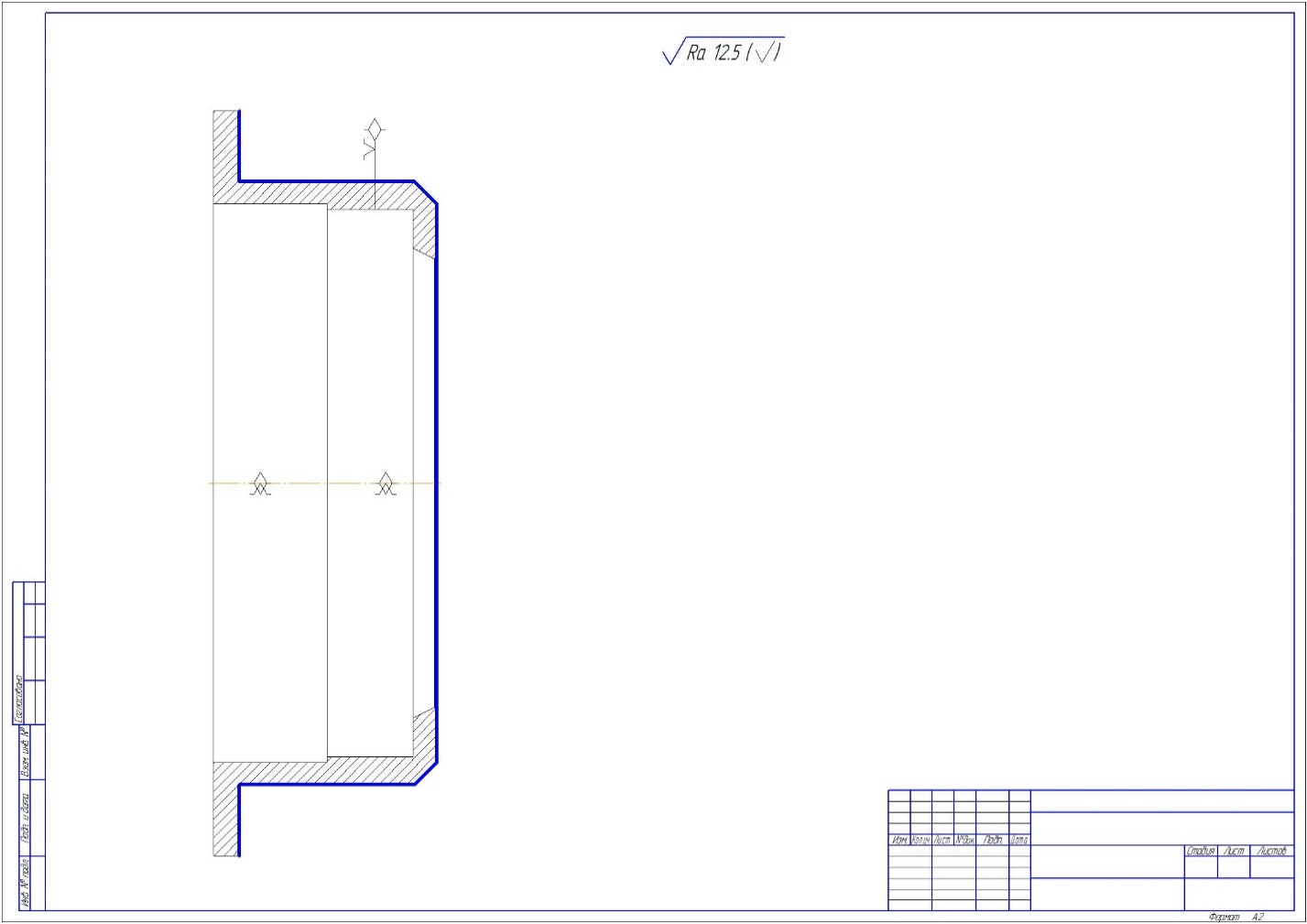

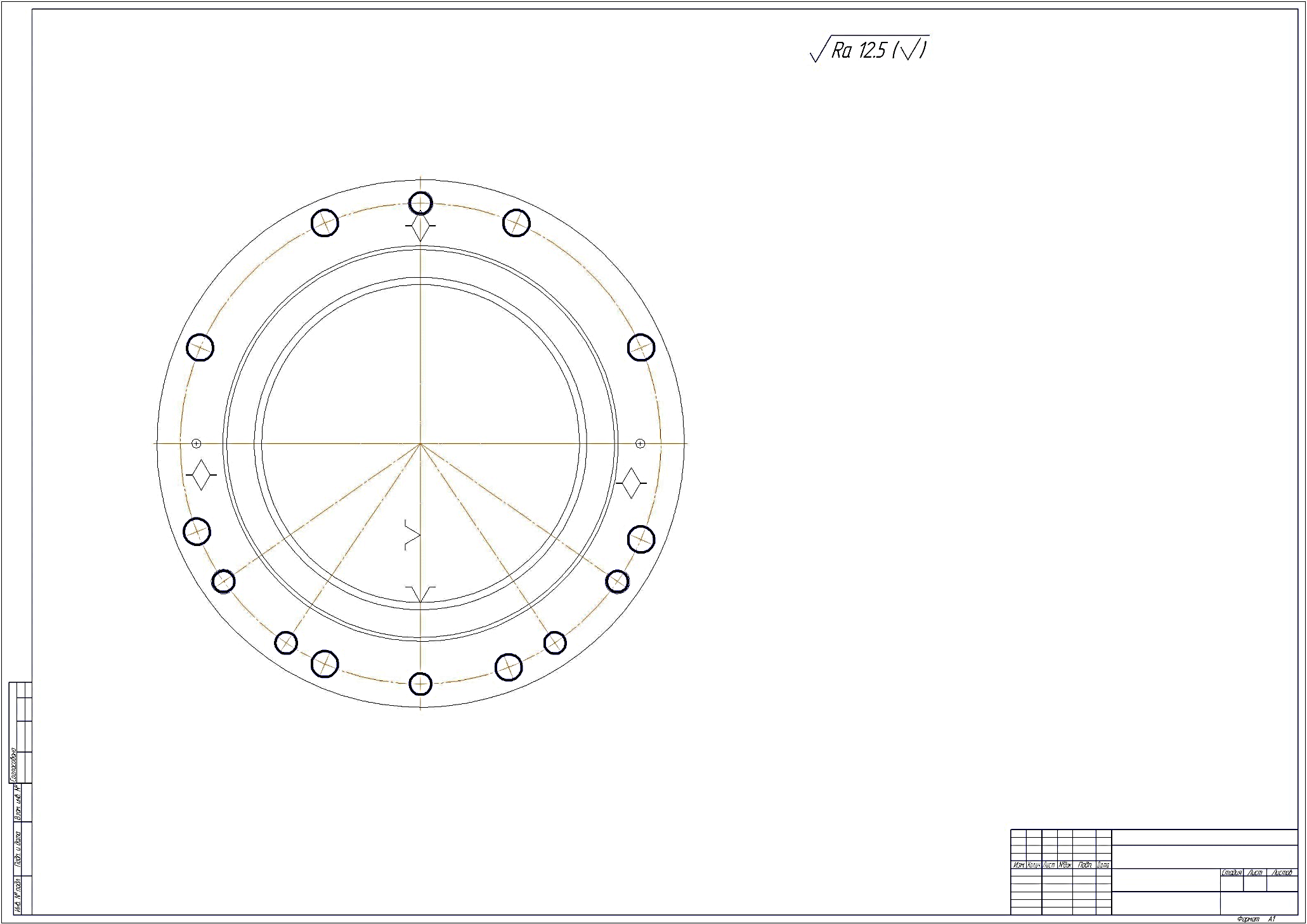

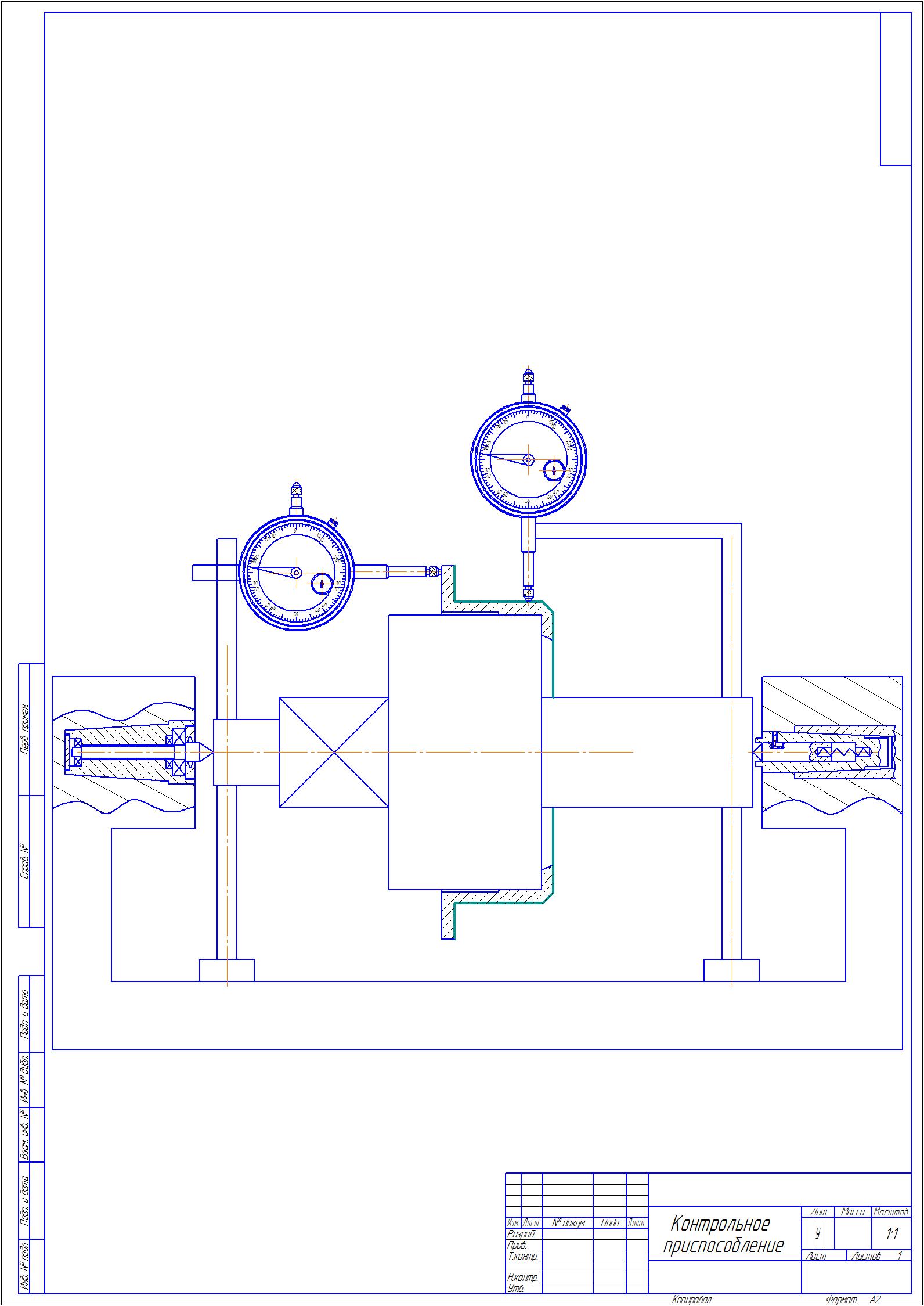

Штамповочные уклоны: на наружной поверхности принимаем 3°, на внутренних поверхностях 5°. Зная размеры заготовки, разрабатываем эскиз заготовки. 3.3 Эскиз заготовки. 3.4 Технические требования.Сталь 40 ГОСТ 1050-88. Гр. II ГОСТ 8479-70. 143…197 НВ Класс точности – Т4. Группа стали – М2. Степень сложности – С4. Исходный индекс – 17. Масса заготовки – 13,6 кг. Штамповочные уклоны 3…5⁰. Неуказанные радиусы 16 мм. 3.5 Расчет коэффициента использования материала.Для расчета коэффициента использования материала необходимо определить массу поковки, а в свою очередь надо рассчитать массу припуска. Для этого припуск на заготовку разбиваем на участки простых геометрических форм, и производим расчет массы этих участков по формулам:  для цилиндрических фигур,  для прямоугольных фигур, где: – плотность стали 40 ГОСТ 1050-88 – 7,82 г/ см3. Масса заготовки будет равна:  Коэффициент использования материала рассчитывается по формуле:  4. Маршрут обработки детали.4.1 Технологические задачи, решаемые при разработки маршрута обработки детали.Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение качества деталей, сокращение трудовых и материальных затрат на его реализацию. При разработке технологического процесса необходима исходная информация. Это служат: рабочий чертеж детали, технические требования, регламентирующая точность, параметры шероховатости поверхности. Всю механическую обработку распределяют по операциями, таким образом, выявляют последовательность выполняемых операций и их число. Для каждой операции выбирают схему базирования заготовки, а так же конструкцию приспособления. При выборе базовых поверхностей руководствуются принципом постоянства баз для нескольких технологических операций. Этот принцип позволяет более качественно обрабатывать заготовку. Вначале обрабатываются те поверхности, которые служат в дальнейшем базовыми поверхностями для чистовой и окончательной обработки детали. Проектирование операций – задача многовариантная; варианты оцениваются по производительности, максимальную экономию времени и производительный труд. 4.2 Разработка маршрута обработки детали.Маршрут обработки детали «Стакан» 001.35.27.003 принимаем следующий: Операция 005 – Термическая Операция 010 – Токарная с ЧПУ Операция 015 – Токарная с ЧПУ Операция 020 – Сверлильная с ЧПУ Операция 025 – Слесарная Операция 030 – Технический контроль Выбранная последовательность технологических операций позволяет выполнить необходимые при разработке технологического процесса условия, а именно: 1) наметить базовые поверхности, которые должны быть обработаны в самом начале технологического процесса; 2) выполнять операции черновой обработки, при которых снимают наибольший слой металла, что позволяет сразу выявлять дефекты заготовки (если они есть) и освободится от внутренних напряжений, вызывающих деформации; 3) первыми следует обрабатывать поверхности, не требующие высокой точности и чистоты обработки; 4) необходимо учитывать целесообразность концентрации (обработки на операции максимально возможного числа поверхностей) или дифференциации (разделение операции на более простые) операций; 5) чистовые операции следует производить в конце технологического процесса обработки, за исключением тех случаев, когда поверхности служат базой для последующих операций. 4.3 Выбор необходимого технологического оборудования.При выборе технологического оборудования необходимо учитывать: серийность производства, вес, габаритные размеры детали, точность обработки и класс чистоты обрабатываемых поверхностей детали, соответствие станка размерам детали, мощность станка и его кинематические данные (подачи, частоты вращения шпинделя и т.д.). При этом применение станков с ЧПУ, особенно при п/чистовых и чистовых операциях предпочтительно. С учетом вышесказанного выбираем модели станков для каждой операции: Операция 010. Токарная с ЧПУ На этой операции производится черновая и чистовая обработка внутренних поверхностей детали и подготовка базовых поверхностей для последующих операций. Для этой операции выбираем токарный станок с ЧПУ модели 1П756ВДФ3. Операция 015. Токарная с ЧПУ На этой операции производится черновая и чистовая обработка наружных поверхностей. Для этой операции выбираем токарный станок с ЧПУ модели 1П756ВДФ3. Операция 020. Сверлильная с ЧПУ На этой операции производится обработка отверстия с применением нескольких инструментов. Для этой операции выбираем сверлильный станок модели 2Р135Ф4 . Операция 025. Слесарная На этой операции производится зачистка острых кромок и заусенцев. Производится маркировка. Оборудованием для этой операции будет слесарный верстак. Операция 030. Технический контроль На этой операции производится окончательный технический контроль детали. Оборудование для этой операции – контрольная плита. Основными условиями целесообразности применения станков с ЧПУ на операциях технологического процесса обработки детали «Стакан» 001.35.27.003 являются: Сосредоточение возможно большого числа однотипных видов обработки на одном рабочем месте; более высокая точность и производительность, чем у станков общего назначения; Уменьшение доли вспомогательного времени, которое затрачивается на смену инструмента, изменения режимов резания и т.д. при обработке на универсальных станках; Возможность сократить число рабочих введением многостаночного обслуживания; Более высокая производительность по сравнению с универсальным оборудованием; Сокращения сроков подготовки производства; Снижение себестоимости изготовления детали 4.4 Схемы базирования заготовки по операциям, технологическое оснащение операций.При разработке технологических операций, выбору баз необходимо уделять особое внимание для обеспечения точности обработки детали и выполнение технических требований чертежа. На первой операции приходится пользоваться необработанными установочными базами. Они должны быть по возможности ровными и чистыми, обеспечивать наибольшую устойчивость и жесткость детали при обработке. Чистые установочные базы должны быть конструкторскими, чтобы исключать погрешность базирования. Они должны обеспечивать наибольшую устойчивость и наименьшие деформации. Базы должны обеспечивать простоту конструкции станочного приспособления с удобной установкой, креплением и снятием детали. Операция 010 Токарная с ЧПУ Заготовка устанавливается и крепится в 3-х кулачковый патрон. Погрешность базирования в патроне за необработанную поверхность заготовки; осевая = 0,12 мм. радиальная = 0,4 мм (Литер. 1; Том 1; табл. 13;стр.43,)  Операция 015 Токарная с ЧПУ Заготовка устанавливается и крепится на специальной оправке. Погрешность базирования за обработанную поверхность детали радиальная δ=0,03 мм  Операция 020 Сверлильная с ЧПУ Заготовка устанавливается и крепится в специальном приспособлении. Погрешность базирования в приспособлении за обработанную поверхность заготовки: осевая = 0,03 мм (Литер. 1; Том 1; табл. 13;стр.43,)  4.5 Описание технологической оснащённости операций.Операция 010 Заготовка устанавливается и крепится в трех кулачковом патроне 7100-0007 ГОСТ 2675-80. Обработка наружных поверхностей производится проходным резцом оснащённым пластиной из твердого сплава марки Т15К6 по ГОСТ 20872-80. Обработка отверстия выполняется расточным резцом оснащённым пластиной из твердого сплава марки ВК6 по ГОСТ 18883-73. Операция 015 Заготовка устанавливается и крепится на оправке 7112-0851 ГОСТ 17528-72. Обработка наружных поверхностей производится проходным резцом оснащённым пластиной из твердого сплава марки Т15К6 по ГОСТ 20872-80. Операция 020 Заготовка устанавливается и крепится в специальном приспособлении. Обработка отверстий выполняется сверлами и зенковкой из быстрорежущей стали марки Р6М5. Нарезание резьбы производится метчиком из быстрорежущей стали марки Р18. Операция 025 Зачистка заусенцев и острых кромок производится специальной ручной зенковкой. Маркировка производится при помощи набора клейм и молотка. 4.6 Определение методики контроля изготовленной детали.В маршрутной технологии в процессе обработки предусматривается контроль с целью технологического обеспечения заданных параметров качества обрабатываемой детали. Технолог устанавливает объект контроля и его место, обращая внимание на операции, при которых точность обеспечивается наиболее трудно; назначает методы и средства контроля, выдает задание на их проектирование. В данном технологическом процессе контроль и проверка размеров осуществляется следующим инструментом: Внешний диаметр Ø275h6-0.032  – калибр-скоба; – калибр-скоба;Внутренний диаметр Ø250H7+0.046 – калибр-пробка; Фаски и радиусы – специальные шаблоны; Резьба М16 – калибр-пробка резьбовой Остальные размеры контролируются штангенциркулем с ценой деления и 0,1мм. Позиционный допуск смещения отверстий относительно их общего диаметра обеспечивается технологически. Биение поверхностей: торцев и цилиндрической поверхности относительно отверстия измеряется в специальном приспособлении. Деталь устанавливается на оправку в центрах. При вращении детали, с помощью индикатора, установленного на стойке определяется величина биения.  4.7 Принципы организации производственного процесса. Для нормального функционирования участка механообработки, должно соблюдаться условие равномерного запуска в производство партий деталей. Это обеспечивает ритмичный выпуск изделий в целом. Для нормального функционирования участка механообработки, должно соблюдаться условие равномерного запуска в производство партий деталей. Это обеспечивает ритмичный выпуск изделий в целом. Для предотвращения захламленности участка, при разработке планировки должны быть предусмотрены места и площадки для складирования заготовок, полуфабрикатов и готовых деталей. Предусматриваются места для хранения приспособлений. Детали и заготовки должны размещаться в контейнерах, которые устанавливаются около станков на специальных стеллажах. Перемещение контейнеров по участку производится кран-балкой. Так же в контейнерах производится уборка стружки с участка. Расстояние между станками, от станков до стен и колонн, ширина проходов должны быть выполнены согласно существующих норм, причем оборудование, автоматическое с продолжительным циклом обработки и станки с ЧПУ должны располагаться с возможностью их многостаночного обслуживания. Около станков должны быть расположены тумбочки для хранения инструмента, должны находится подставки для расположения документации (чертежи и технология). Для отдыха рабочих на участке должно быть выделено специальное место. Оно должно быть оборудовано скамейками, иметь источник питьевой воды («фонтанчик», водой и др.). Для мастера, планировщиков на участке должна быть установлена специальная кабина с шумоизоляцией. Список используемой литературы.Справочник технолога-машиностроителя. В 2-х т. Т. 1/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. Марочник сталей и сплавов. 2-е изд., доп. и испр. /А. С. Зубченко, М. М. Колосков, Ю. В. Каширский и др. Под обшей ред. А. С. Зубченко – М.: Машиностроение, 2003. Обработка металлов резанием: Справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова. – М.: Машиностроение. 1988. ГОСТ 7505-89 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||