1. Введение Общее понятие соединения. Два основных типа соединений. Разъёмные соединения

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

|

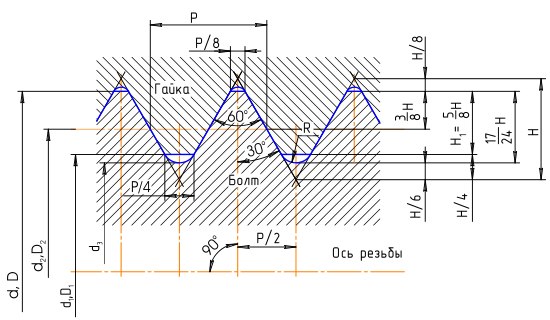

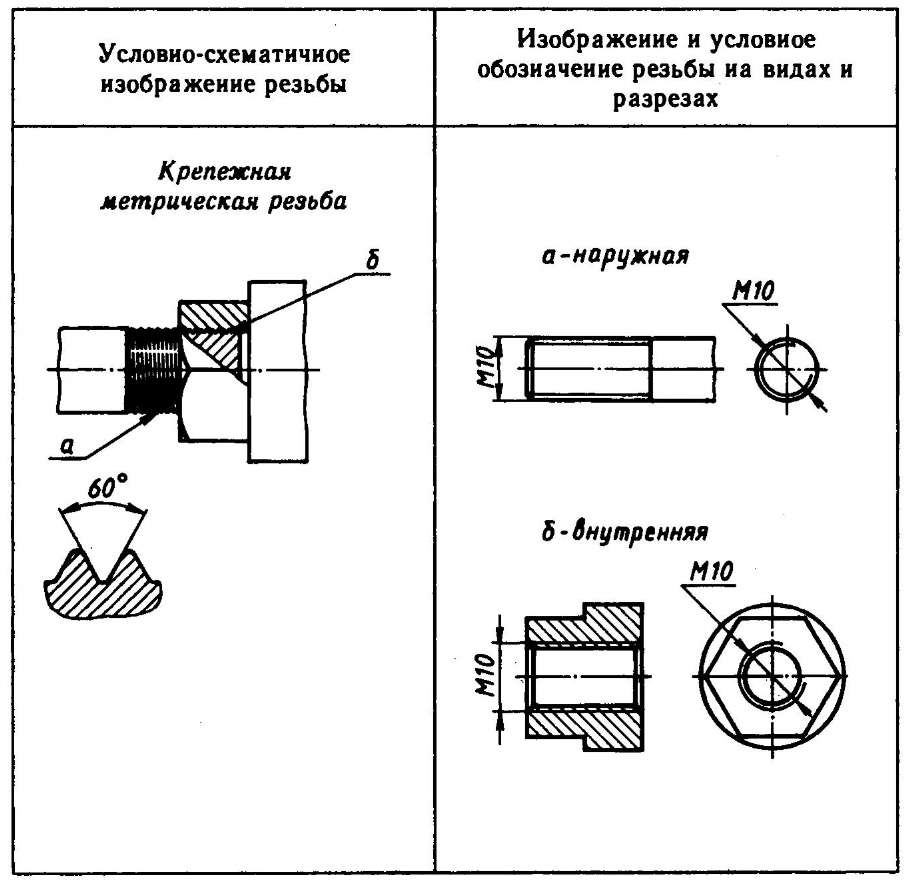

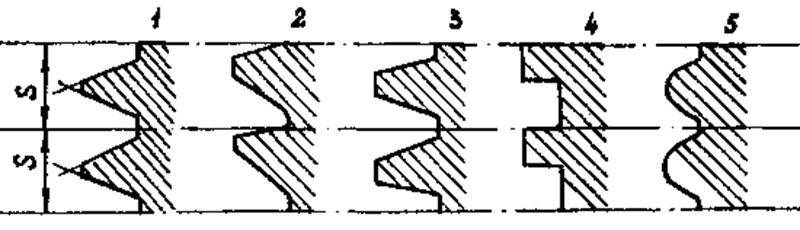

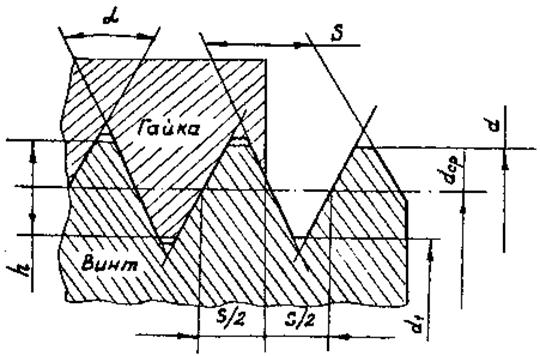

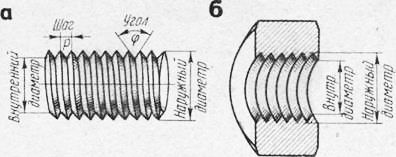

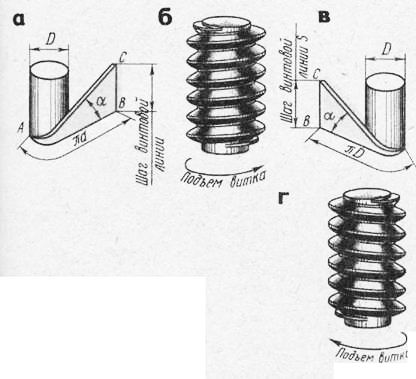

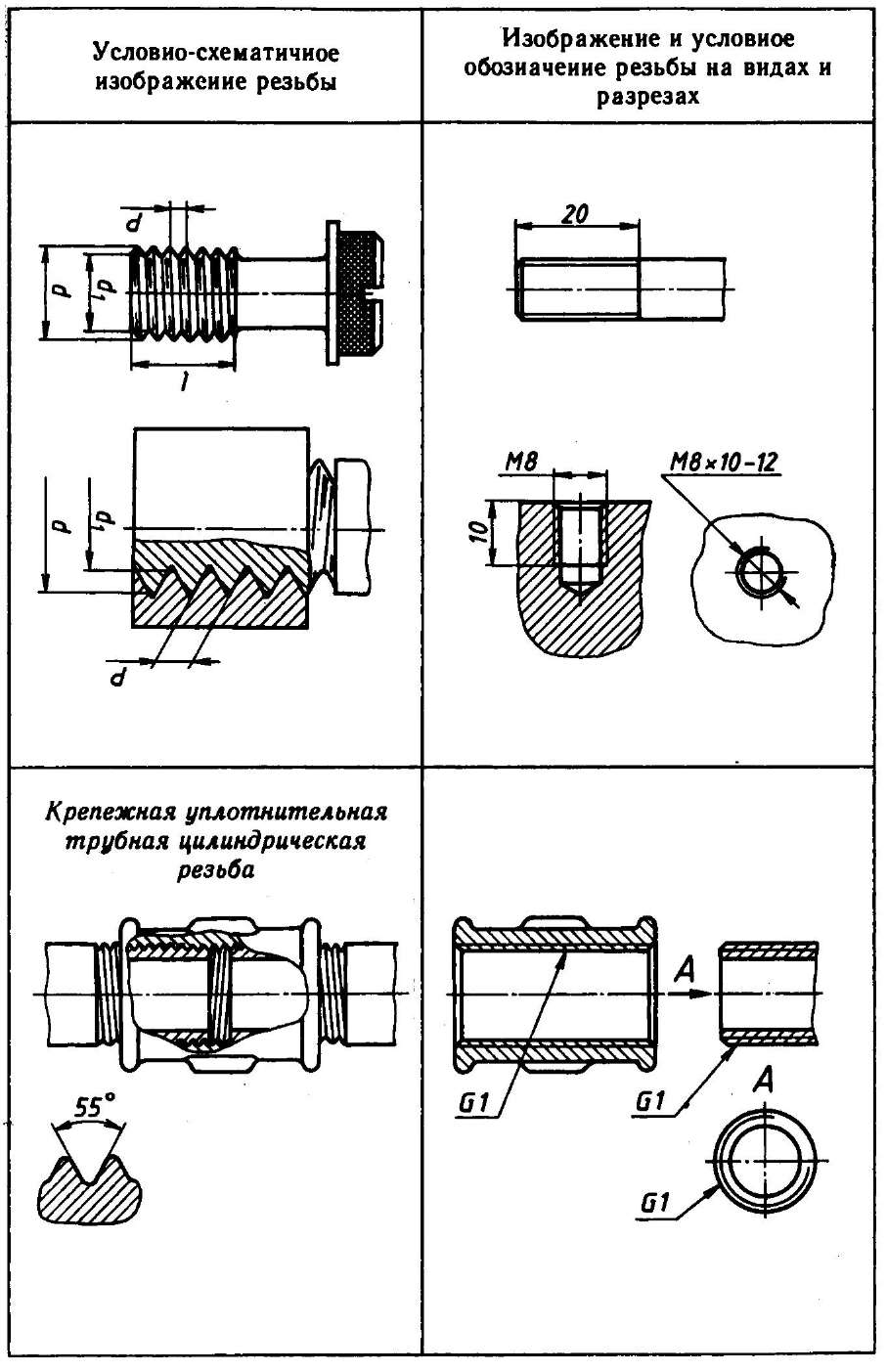

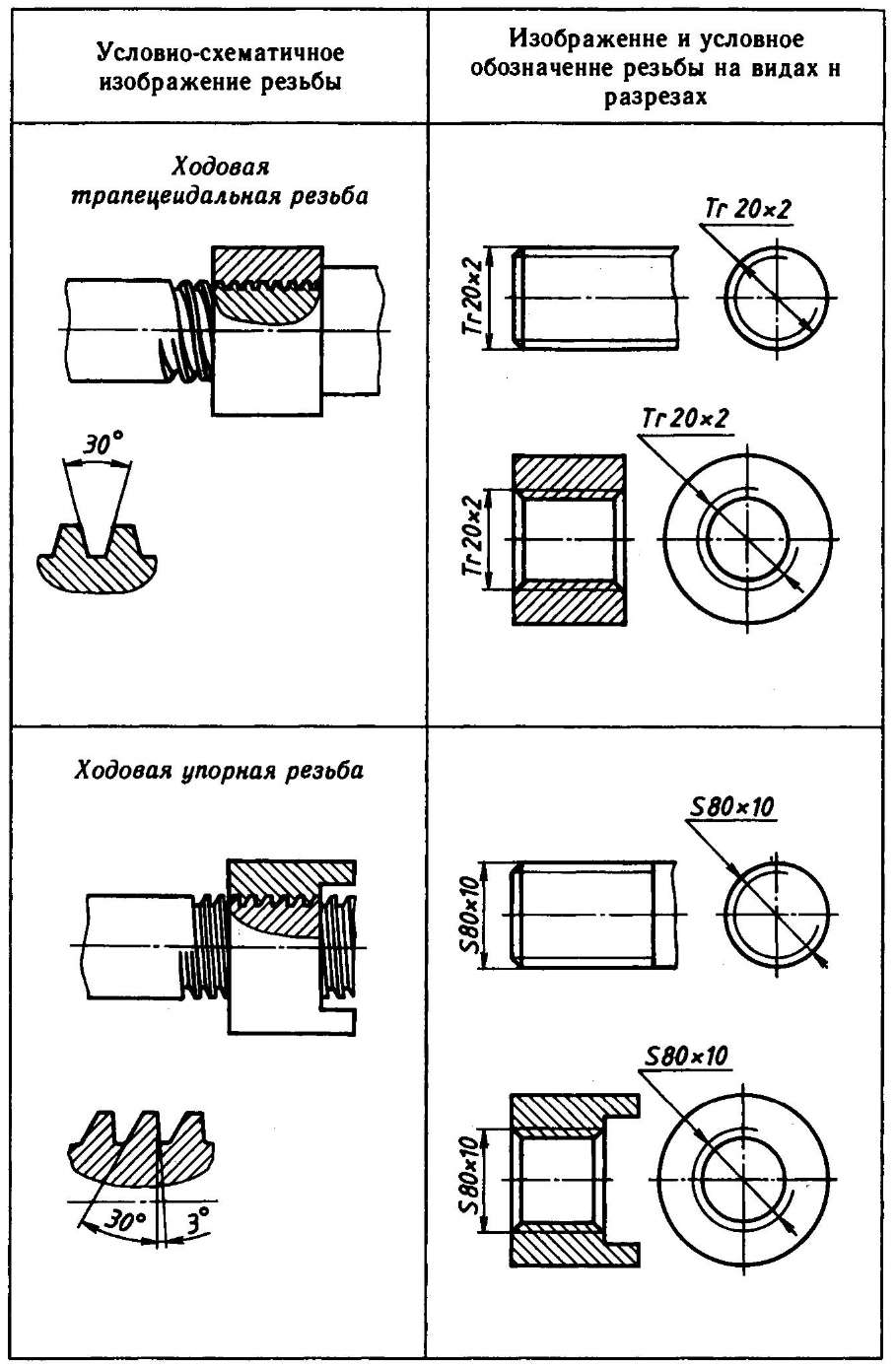

Содержание: 1.Введение 1.1. Общее понятие соединения. 1.2. Два основных типа соединений. 2.Разъёмные соединения 2.1. Резьбовые соединения. Определение и виды. 2.2. Образование резьбы. Элементы резьбы. 2.3. Типы резьбы. 2.4. Изображение и обозначение резьбы на чертежах. 2.5. Крепёжные резьбовые соединения (болтовые, шпилечные, винтовые). Правила их вычерчивания. 2.6. Резьбовые трубные соединения. 2.7. Другие виды разъёмных соединений. 3.Неразъёмные соединения 3.1. Определение и виды. 3.2. Соединения на сварке. Виды сварных соединений, их изображение и обозначение на чертежах. 4. Основные виды машиностроительных чертежей 4.1. Рабочие чертежи деталей. Последовательность и правила их выполнения. 4.2. Сборочные чертежи. Правила выполнения сборочных чертежей и спецификаций. 5.Расчеты для подбора болтового соединения. 6.Чертежи. А) Гайка Б) Болт В) Болтовое соединение Г) Спецификация 7.Список литературы. Введение Первые соединения были известны еще в Древнем Риме в дверных устройствах. С исчезновением Римской империи это изобретение было утрачено и только в середине 15 века о соединениях услышали снова. Много позже они получили широкое применение, но тогда их выполняли вручную, и каждую гайку можно было навинтить только на один, только ей соответствующий болт. Только в конце 17 века производство различных видов соединений было поставлено на промышленный уровень. 1.1.Соединение — процесс изготовления изделия из деталей, сборочных единиц (узлов), агрегатов путём физического объединения в одно целое; является основной частью производственного процесса сборки. Показатели работоспособности соединения — прочность и (или) герметичность, а также технологичность. 1.2. Различают два основных типа соединений: Разъемные и Неразъемные. Разъемные соединения Разъемные соединения - сборочные соединения, которые можно разобрать, не повреждая деталей, которые их составляют. 2.1.Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральнойповерхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. Виды соединений. В зависимости от поверхности, на которой расположена резьба, различают резьбы цилиндрические, конические, наружные и внутренние. Профили резьбы в сечении плоскостью, проходящей через ее ось, бывают; треугольные 1, упорные 2, трапецеидальные 3, прямоугольные 4 и круглые 5 (рис. 5).  Рис. 5 По направлению винтовой линии различают правую и левую резьбы; по числу заходов - однозаходовые и многозаходовые (двухзаходовые, трех-заходовые); по назначению - крепежные и ходовые. Для крепежных деталей применяют резьбы треугольного профиля, которые разделены на две основные группы: метрические (α = 60°) и дюймовые (α = 55°). Основные параметры резьбового соединения показаны на рис. 6, где d, d1, dср - соответственно наружный, внутренний и средний диаметр; h - рабочая высота профиля; S и α - соответственно шаг и угол профиля.  Рис. 6 Дюймовой резьба называется потому, что наружный диаметр измеряется в дюймах (I” = 25,4 мм). Шаг резьбы задается числом ниток винтовой линии на 1 дюйм (I”) длины нарезанного стержня. В нашей стране дюймовые резьбы (цилиндрические и конические) применяют для нарезки труб (трубные резьбы), а также для изготовления запасных частей к существующему оборудованию. При проектировании новых машин дюймовые резьбы не применяют, так как у нас принята метрическая резьба, на которую разработаны стандарты. Упорную резьбу применяют в грузовых винтах при одностороннем направлении усилия; трапецеидальную - на винтах, - которые должны передавать усилие и движение (ходовые винты), а не скреплять детали; круглая резьба мало распространена в машинах и встречается, главным образом, в арматуре. Если рассматривать различные профили резьб с точки зрения их прочности, то следует иметь в виду, что при одном и том же внутреннем диаметре d1 и шаге резьбы S наиболее прочной будет резьба с треугольным профилем. Менее прочная резьба упорная; еще менее прочная - трапецеидальная; относительно самой слабой должна быть прямоугольная резьба; у круглой - повышенная динамическая прочность благодаря наличию плавных закруглений. Обычные резьбовые соединения чаще всего состоят из болта (винта) в гайки. 2.2. Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей. Резьба бывает двух видов: наружная и внутренняя. Стержень с наружной резьбой называется винтом, деталь с внутренней резьбой — гайкой. Эти виды резьбы изготовляют на станках и ручным способом. Ниже рассматривается изготовление резьб ручным способом. Винтовую линию можно представить себе следующим образом. Возьмем цилиндрический стержень диаметром D и вырезанный из бумаги или фольги прямоугольный треугольник ABC, сторона которого АВ равна длине окружности цилиндра О, т. е. .3,14 D. Обернем треугольник ABC вокруг цилиндра так, чтобы сторона АВ совместилась с окружностью нижнего основания цилиндра, тогда другая сторона треугольника ВС расположится по образующей, а гипотенуза АС образует на поверхности цилиндра винтовую линию. При этом сторона треугольника ВС составит шаг винтовой линии, АС — длину одного витка, а угол CAB — угол подъема винтовой линии (а). В зависимости от направления подъема витков на цилиндрической поверхности винтовая линия (резьба) может быть правой и левой. Если винтовая линия при навивании треугольника на цилиндр, удаляясь от основания, постепенно поднимается слева направо (против часовой стрелки), то она называется правой, соответственно и резьба называется правой. Если винтовая линия при навивании треугольника на цилиндр, удаляясь, постепенно поднимается справа налево (по часовой стрелке), то она называется левой, соответственно и резьба называется левой. Правыми винтовая линия и соответствующая ей резьба называются потому, что для завинчивания винта с этой резьбой винт (или гайку) надо вращать вправо, т. е. по ходу часовой стрелки. При левой резьбе винт или гайку для завинчивания надо вращать влево, т. е. против часовой стрелки (рис. 255, а, б).  Рис. 1. Детали с резьбой: а — наружной (болт), б — внутренней (гайка) внутренней (гайка)  Рис. 2. Образование винтовой линии (а, в), направление витка (б, г) В машиностроении чаще применяют правые резьбы. Оставшееся нетронутым после нарезания резьбы круглое поперечное сечение материала является внутренним поперечным сечением резьбы, а диаметр этого сечения — внутренним диаметром резьбы. Наружный диаметр стержня является номинальным диаметром резьбы d или просто диаметром резьбы. 2.3. Типы резьбы Резьбы делят на три типа в зависимости от назначения: крепежные резьбы, применяемые для свинчивания и соединения деталей с помощью крепежных изделий; крепежно-уплотинтельные резьбы, применяемые для плотных соединений труб с помощью специальных переходных деталей, называемых фитингами (муфтами); ходовые резьбы, которые служат для преобразования вращательного движения в поступательное (например, домкрат, ручной пресс, кузнечный пресс и т. д.) или, наоборот, поступательного во вращательное (например, в автоматических отвертках). Метрическая (M) Метрическая коническая (MK) Цилиндрическая (MJ) Трубная цилиндрическая (G) Трубная коническая (R) Круглая для санитарно-технической арматуры (Кр) Трапецеидальная (Tr) Упорная (S) Метрическая резьба - Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н = 0,866025404Р. Все параметры профиля измеряются в мм. Метрическая коническая (MK)- Конусность — 1:16 (угол конуса — φ = 3°34′48″). Предназначена для обеспечения герметичности и стопорения резьбы без применения дополнительных средств. Существует два варианта резьбового конического соединения: коническая наружная резьба с конической внутренней резьбой и коническая наружная резьба с цилиндрической внутренней резьбой. Условное обозначение: буквы MK, числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы. Например, резьба с номинальным диаметром 24 мм с шагом 1,5 мм обозначается как MK 24×1,5. Цилиндрическая (MJ) Цилиндрическая резьба основана на метрической резьбе (М) с номинальным диаметром от 1,6 до 200 мм и углом профиля при вершине 60°, предназначена для аэрокосмической техники и других применений, требующих высокую усталостную прочность и жаропрочность. Для обеспечения этих свойств впадина резьбы на наружной резьбе имеет увеличенный радиус от 0,15011P до 0,180424P. Внутренняя резьба MJ совместима с внешней резьбой M при совпадении номинального диаметра и шага. Условное обозначение: буквы MJ, числовое значение номинального диаметра резьбы в мм, числовое значение шага, поле допуска среднего диаметра и поле допуска диаметра выступов. Например, наружная резьба с номинальным диаметром 6 мм, шагом 1 мм, полем допуска среднего диаметра 4h и полем допуска диаметра выступов 6h обозначается как MJ6×1—4h6h на поверхности вала. Трубная цилиндрическая (G)Дюймовая резьба основана на резьбе BSW (British Standard Whitworth) и соответствует резьбе BSP (British standard pipe thread), имеет четыре значения шагов — 28, 19, 14 и 11 ниток на дюйм. Угол профиля при вершине — 55°, теоретическая высота профиля — Н = 0,960491Р. Условное обозначение: буква G, числовое значение условного прохода трубы в дюймах, класс точности среднего диаметра (А, В), и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 1 1/8″ класса точности А обозначается как G1 1/8-A. На многих плашках и клуппах буква G опускается, соответственно, любое дробное обозначение читается именно как резьба G. Номинальный размер резьбы соответствует просвету трубы в дюймах; наружный диаметр трубы находится в некоторой пропорции с этим размером. Трубная коническая (R)Дюймовая резьба с конусностью 1:16 (угол конуса — φ = 3°34′48″). Угол профиля при вершине — 55°, теоретическая высота профиля — Н = 0,960491Р. Условное обозначение: буква R для наружной резьбы и Rc для внутренней, числовое значение номинального диаметра резьбы в дюймах, буквы LH для левой резьбы. Например, резьба с номинальным диаметром 1 1/4″ обозначается как R1 1/4″. Круглая для санитарно-технической арматуры (Кр)Профиль круглой резьбы образован окружностями, на вершинах и впадинах, соединёнными прямыми с углом профиля при вершине 30°. Резьба применяется для шпинделей, вентилей, смесителей, туалетных и водопроводных кранов.Условное обозначение круглой резьбы: буквы Кр, номинальный диаметр резьбы, шаг и обозначение стандарта. Трапецеидальная (Tr)Предназначена для передачи движения (ходовые винты, винты суппортов, штурвальные винты, грузовые винты и др.) и находит своё применение в разных механических устройствах — токарных станков, автоподъёмников и пр. Метрическая резьба с углом профиля при вершине 30°, теоретическая высота профиля — Н = 1,866Р. Условное обозначение однозаходной резьбы: буква Tr (trapezoidal), числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы и обозначение поля допуска. Например, однозаходная наружная резьба с номинальным диаметром 50 мм с шагом 8 мм обозначается как Tr50х8-7е; такая же по диаметру и шагу, но левая резьба — Tr50×8LH-7е.Упорная (S)Упорная, или пилообразная резьба является резьбой грузовой. Эта резьба находит применение в механизмах с большим односторонним давлением, как, например, в гидравлических прессах, винтовых прессах, в нажимных винтах прокатных станов, в резьбе крюков, артсистемах и т. д. Это метрическая резьба с углом наклона боковых сторон профиля 30° и 3° Условное обозначение резьбы: буква S, числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы и обозначение поля допуска. Условное обозначение многозаходной резьбы: буква S, числовое значение номинального диаметра резьбы в мм, числовое значение хода, в скобках Р с числовым значением шага, буквы LH для левой резьбы и обозначение поля допуска. |

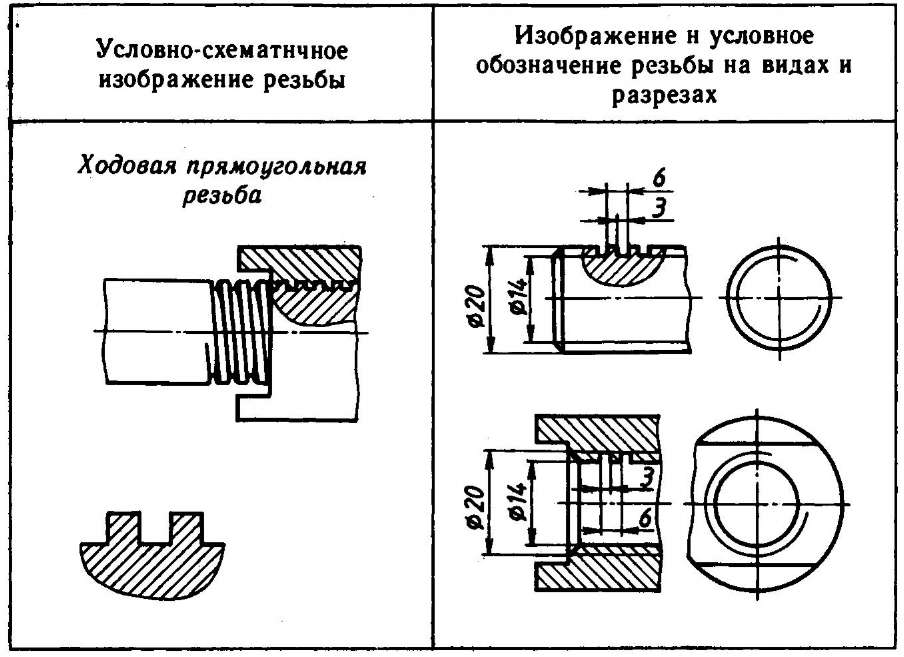

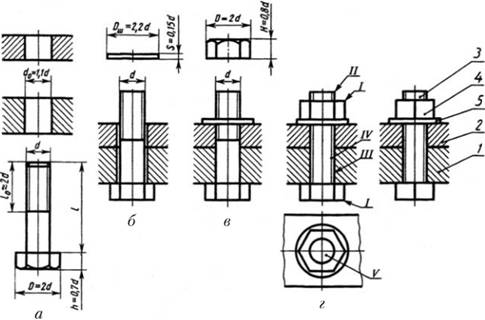

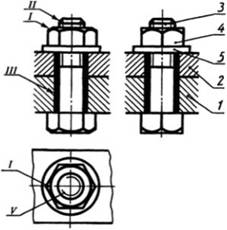

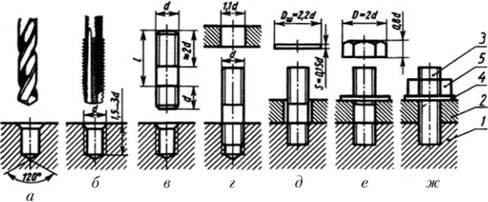

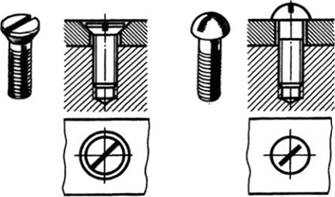

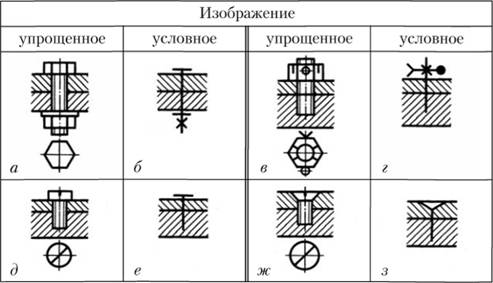

Примечание: параметры резьбы — профиль, внутренний диаметр d1 — на чертежах не обозначаются (кроме прямоугольной резьбы); наружный диаметр d наносится после условного обозначения типа резьбы (кроме прямоугольной); шаг резьбы P проставляется после обозначения наружного диаметра резьбы для ходовых резьб и на изображении профиля прямоугольной резьбы; длина резьбы l наносится по правилам простановки размеров. Для условного изображения резьбы на чертеже существуют определенные правила. Наружный диаметр резьбы на стержне (на виде спереди и слева) изображают сплошной основной линией, а внутренний диаметр — сплошной тонкой. На виде слева не показывают фаску с тем, чтобы можно было условно изобразить резьбу окружностью, разомкнутой на одну четверть и проведенной сплошной тонкой линией, диаметр которой равен внутреннему диаметру резьбы. Обратите внимание на то, что один конец дуги окружности не доводится до центровой линии приблизительно на 2 мм, а другой ее конец пересекает вторую центровую линию на такую же величину. Метрическая резьба обозначается следующим образом: вначале дается условный знак резьбы М, затем указывается размер наружного диаметра, шаг резьбы, если он мелкий (крупный шаг не обозначается). Например, запись М 20x1,5 означает, что нарезана метрическая резьба диаметром 20 мм с мелким шагом, равным 1,5 мм. 2.5. Крепежные резьбовые соединения (болтовые, шпилечные, винтовые). Правила их вычерчивания. Болтовые соединения: Чертежи болтовых соединений рекомендуется вычерчивать упрощенно, как на рис. 9.15, г. Упрощения заключаются в том, что не изображают фаски на шестигранных и квадратных головках болтов и гайках I, а также на стержне II. Это значит, что отпадают линии, являющиеся изображением фасок. Не показывают зазор III между стержнем болта и отверстием в соединяемых деталях 1 и 2. На рис. 9.16 он выделен заливкой. Кроме того, резьбу показывают на всей длине стержня болта (рис. 9.15, г), а не ограничивают ее величиной l0, как это имеет место в действительности (рис. 9.15, а – в) (IV). Не показывают изображение резьбы и на виде, перпендикулярном оси стержня, т.е. не проводят 3/4 окружности тонкой линией (см. рис. 9.15, г) (V). То же относится к упрощенным изображениям шпилек и винтов. Чтобы чертеж на рис. 9.15, г легче понять, его образование показано по этапам. Сначала изображен болт и над ним две соединяемые детали 1 и 2 (см. рис. 9.15, а), затем болт показан в отверстиях этих деталей, а над ними шайба 5 (см. рис. 9.15, б). На рис. 9.15, в шайба надета на болт 3, а над ними показана гайка 4. При этом на рис. 9.15, а на головке и стержне болта фаски показаны, а на рис. 9.15, б они уже не изображены, но зазор между стержнем болта и отверстиями в изображаемых деталях показан. На рис. 306, в этот зазор уже не изображен, но фаска на гайке показана.  Рис. 9.15. Образование упрощенного болтового соединения Законченный упрощенный чертеж болтового соединения приведен на рис. 9.15, г. Он соответствует ГОСТ 2.315–68. Заметьте, что линии невидимого контура при изображении гайки и шайбы не проводят (см. рис. 9.15, г). При вычерчивании гайки и головки болта сторону шестиугольника берут равной наружному диаметру резьбы. Поэтому на главном изображении вертикальные линии, ограничивающие среднюю грань гайки и головки болта, совпадают с линиями наружного диаметра резьбы. Примеры условных обозначений для болтов, гаек и других крепежных деталей приведены в гл. 7 (см. 7.3). Размеры, по которым вычерчивают элементы болтового соединения, обычно подсчитывают в зависимости от наружного диаметра резьбы из соотношений, приведенных на рис. 9.15. Их называют относительными. Примеры определения относительных размеров для конструктивного изображения болтового соединения с резьбой М30 (d = 30 мм). Диаметр окружности, описанной вокруг шестиугольника, D = 2d= (2•30) = 60 мм; высота головки болтай h = 0,7 = 0,7 • 30 = = 21 мм; длина нарезанной части l0 = 2d + 6 = 2 • 30 + 6 = 66 мм; высота гайки Н = 0,8d • 30 = 24 мм; диаметр отверстия под болт d0 =1,1 d= 1,1 • 30 = 33 мм; диаметр шайбы Dm = 2,2d = 2,2 • 30 = = 66 мм; высота шайбы S = 0,1 d= 0,15 • 30 = 4,5 мм. Относительные размеры для изображения упрощенного соединения подсчитывают по тем же соотношениям. Шпилечные соединенияОбразование чертежа шпилечного соединения показано по этапам на рис. 9.17. Сначала в детали просверлено отверстие под резьбу и сделана фаска (см. рис. 9.17, а), метчиком нарезана резьба (см. рис. 9.17, б), показана шпилька 3 (см. рис. 9.17, в). Шпилька ввернута в отверстие. Над ней изображена соединяемая деталь, имеющая гладкое отверстие (см. рис. 9.17, г). На свободный конец шпильки надета деталь 2, а сверху изображена шайба (см. рис. 9.17, д). Шайба 4 надета на шпильку, выше изображена гайка 5 (см. рис. 9.17, е), которая навинчивается на шпильку 3 (см. рис. 9.17, ж).  Рис. 9.16. Чертеж, где выделены и обозначены римскими цифрами элементы, которые не показывают на упрощенных изображениях  Рис. 9.17. Образование упрощенного шпилечного соединения Гайка 5 и шайба 4 изображены упрощенно, как и в болтовом соединении, т.е. без фасок. Линию, определяющую границу резьбы на нижнем конце шпильки, при конструктивном изображении проводят на уровне поверхности детали 1, в которую ввернута шпилька. Обратите внимание, как изображен стержень с резьбой, ввернутый в отверстие (см. рис. 9.17, г, д, е). Об этом рассказано в гл. 7, а соответствующие изображения приведены на рис. 7.13. На рис. 9.17, ж приведен упрощенный чертеж шпилечного соединения. На нем не показаны фаски, зазор между стержнем шпильки и отверстием в соединяемой детали и конец глухого резьбового отверстия, не заполненный резьбой, приведенные на рис. 9.17, б – е, где для ясности характера соединения они показаны, когда появляются в первый раз. Относительные размеры для вычерчивания шпилечного соединения подсчитывают в зависимости от диаметра резьбы по соотношениям, приведенным на рис. 9.17. Примеры условных обозначений для шпилек приведены в 8.1. Винтовые соединенияВ винтовом соединении гайка отсутствует. Глухое отверстие с резьбой и нарезанную часть винта вычерчивают так же, как и в шпилечном соединении. Только на конструктивных изображениях граница резьбы на стержне находится выше линии разъема соединяемых деталей. Конструктивные соединения винтами показаны на рис. 9.18. Если винты имеют прорезь (шлиц) для захвата отверткой, ее условно изображают одной сплошной утолщенной линией. На виде сверху ее проводят под углом 45° (см. рис. 9.18).  Рис. 9.18. Соединения винтами (конструктивные изображения) Упрощенные изображения винтовых соединений приведены на рис. 9.10 и 9.19, д, ж.  Рис. 9.19. Условные и упрощенные изображения крепежных деталей |

2.6. Резьбовые трубные соединения.

Резьбовые трубные соединения, они осуществляются как путём непосредственного соединения трубных изделий между собой, так и через резьбовые тройники, переходники, краны, муфты и прочие дополнительные приспособления.

В какой-то степени особым вариантом трубных соединений можно считать накидную гайку, которая с одной стороны обеспечивает наличие резьбового соединения, а с другой – безрезьбового. Но более правильным будет сказать, что здесь имеет место просто сочетание двух различных способов.

Типы резьбовых соединений между трубами

Подобно безрезьбовым способам, резьбовые трубные соединения также могут быть разъёмными и неразъёмными. Хотя, казалось бы, любая резьбовая конструкция в принципе может быть разобрана, но встречаются ситуации, когда две соединённые резьбой трубы дополнительно приварены к неподвижным поверхностям, что препятствует их разъединению. В этом случае говорят о неразъёмном резьбовом соединении.

Т

ем не менее, вышеописанная ситуация является скорее исключением; в целом же резьбовые способы рассматриваются как разъёмные виды трубных соединений. Разновидностей их существует несколько, однако наибольшее практическое применение находят два: сгон и двунаправленная резьба.

Соединение посредством сгона применяется в тех случаях, когда трубы неподвижны относительно собственной оси, и при этом одна из них имеет длинный резьбовой участок, а другая – короткий (прочитайте также: "Какие сгоны для труб наиболее эффективны и надёжны – виды и особенности"). На трубу с длинным отрезком резьбы накручиваются контргайка и муфта. Далее муфта сгоняется с длинной резьбы на короткую до самого конца, поджимаясь с другой стороны контргайкой.

Двунаправленная резьба осуществляется путём использования одной муфты, накручиваемой на две трубы одновременно. Соединяемые таким способом трубы должны иметь различную направленность резьбы, чтобы муфта, накручиваясь, стягивала их друг к другу.

2.7. Другие виды разъемных соединений.

Шпоночное соединение — соединение деталей, осуществляемое посредством шпонки, которая устанавливается в шпоночном пазу вала и входит в шпоночную канавку присоединяемой детали.

Штифтовое соединение — соединение деталей, осуществляемое посредством плотной посадки штифта в соединяемые детали.

Шлицевые соединения можно сравнить с многошпоночными соединениями, в которых шлиц (выступ) играет роль шпонки.

Неразъемные соединения (Н.с.).

3.1. Н.с. -соединение с жёсткой механической связью деталей в каком-либо узле машины или конструкции, сохраняющееся в течение всего срока службы. При Н. с. разборка обычно невозможна без разрушения илиповреждения поверхностей деталей.

Основные виды: Н. с.: заклёпочные, сварные, паяные, прессовые, клеевые,

полученные вальцеванием, комбинированные (клеесварные и др.)

3.2. Соединения на сварке. Виды сварных соединений, их изображение и обозначение на чертежах.

Сварным соединением называется совокупность изделий, соединенных с помощью сварки.

Сварным швом называется затвердевший после расплавления материал. Металлический сварной шов отличается по своей структуре от структуры металла свариваемых металлических деталей.

По способу взаимного расположения свариваемых деталей различают соединения стыковые С (рис. 279, а), угловые У (рис. 279, б), тавровые Т (рис. 279, в) и внахлестку Н (рис. 279, г). Вид соединения определяет вид сварного шва. Сварные швы подразделяются на: стыковые, угловые (для угловых, тавровых соединений и соединений внахлестку), точечные (для соединений внахлестку, сваркой точками).

Рис. 279

По своей протяженности сварные швы могут быть: непрерывными по замкнутому контуру (рис. 280, а) и по незамкнутому контуру (рис. 280, б) и прерывистыми (рис. 280, в).

Рис. 280

Прерывистые швы имеют равные по длине проваренные участки с равными промежутками между ними. При двусторонней сварке, если заваренные участки расположены друг против друга, такой шов называется цепным (рис. 281, а), если же участки чередуются, то шов называется шахматным (рис. 281, б).

Рис. 281

Тонколистовые конструкции можно сваривать без предварительной подготовки свариваемых кромок. Форма подготовки кромок зависит от толщины свариваемых деталей, положения шва в пространстве и других данных.

Термины и определения, относящиеся к сварке, установлены ГОСТ 2.601-68. Самым распространенным видом сварки является электросварка, которая может быть ручной, полуавтоматической и автоматической.

Способы сварки, типы и конструктивные элементы сварных швов определяются соответствующими стандартами. Условные изображения и обозначение швов сварных соединений выполняются в соответствии с ГОСТ 2.312-72. Сварные швы изображают сплошными основными линиями, если шов видимый, и штриховыми, если шов невидимый (рис. 282).

Рис. 282

От изображения шва проводят одностороннюю стрелку с линией-выноской. Условное обозначение сварного шва пишут над полкой линии-выноски, если шов видимый, т. е. показана лицевая сторона шва (рис. 283 а, б), и под полкой линией-выноской, если шов невидимый, т.е. показана оборотная сторона шва (рис. 283, в).

Рис. 283

Структура условного обозначения сварного шва приведена на рис. 284, где:

1 - вспомогательные знаки,

2 - обозначение стандарта на тип и конструктивные элементы шва;

3 - буквенно-цифровое обозначение шва по этому стандарту;

4 - условное обозначение способа сварки по стандарту на данный шов;

5 - вспомогательный знак

6 - размеры в мм прерывистого шва со знаками:

7 - вспомогательные знаки (

8 - обозначение шероховатости механически обработанного шва (см. § 94);

9 - указание о контроле шва.

Рис. 284

Примеры условного обозначения сварных швов: ГОСТ 14806-80 - Т5 - РиЗ - ⊿6 - 50 Z 100 - шов выполняется электродуговой сваркой алюминия, соединение тавровое Т5, сварка ручная в среде защитных газов РиЗ, катет шва 6 мм ⊿6, шов шахматный, длина провариваемого участка 50 мм, Шаг - 10О мм (50 Z 100);

¬ ГОСТ 5264-80 - С18 - шов выполняется ручной электродуговой сваркой при монтаже ¬, шов стыковой (С 18) по незамкнутому контуру.

При наличии на чертеже нескольких одинаковых швов обозначение наносят только одного шва, и поэтому шву присваивают порядковый номер с указанием количества этих швов у линии-выноски. Все остальные швы этого типа имеют на полке линии-выноски обозначение порядкового номера шва (рис. 285), если указана лицевая сторона шва, и под полкой линии-выноски, если указана оборотная сторона шва. На рис. 285 обозначение № 1 два угловых шва, выполненные ручной электродуговой сваркой, с лицевой стороны усиление шва нужно снять Q механической обработкой, после чего шероховатость шва должна соответствовать шестому классу (Ra = 2,5 мкм).

Рис. 285

Пять швов №2 выполняются как швы односторонние тавровые Т1 с катетом 5 мм А5, ручной электродуговой сваркой.

Если все швы на чертеже выполняются по одному стандарту, то его номер не вводят в обозначение шва, а записывают в технических требованиях на поле чертежа по типу "Сварные швы по ГОСТ <...>".

Если все швы на чертеже одинаковы, то условное обозначение швов можно не наносить на изображениях, а сделать одну запись условного обозначения шва технических требований, например: "Сварные швы по ГОСТ 5264-80-У5-Д4".

Основные виды машиностроительных чертежей.

4.1. Рабочие чертежи деталей. Последовательность и правила их выполнения.

На всех современных предприятиях основным техническим документом, по которому изготавливают различные изделия, является производственный чертеж. В нем, кроме изображения изделия, имеется еще целый ряд указаний о размерах изделия и всех его элементов; материале, из которого оно должно быть изготовлено; требованиях, которым должно удовлетворять готовое изделие, и т. д. На основании указаний чертежа составляют все остальные технические документы (карты технологических процессов, различные инструкции, специальные технические условия и т. п.), необходимые для осуществления производственного процесса.

В соответствии с этапами производственного процесса (изготовление заготовок и деталей, сборка изделий и т. п.), а также в зависимости от их назначения и использования все машиностроительные чертежи делятся на следующие виды:

* чертежи изделий основного производства, изображающие изделия, вырабатываемые данным производством, и их составные части;

* чертежи изделий вспомогательного производства — специального инструмента, приспособлений моделей, пресс-форм и т. д., предназначенных для изготовления изделий основного производства;

* чертежи технологические, чертежи, изображающие заготовки, а также чертежи, предназначенные для выполнения и контроля отдельных технологических операций; чертежи эксплуатационные, поясняющие инструкции по настройке, регулированию, обслуживанию изделий и их частей;

* чертежи заявочные и патентные, относящиеся к изобретательству и рационализации.

По своему содержанию чертежи подразделяются на шесть видов:

* чертежи деталей, содержащие необходимые данные для их изготовления и контроля; чертежи сборочные, изображающие изделия, группы, узлы в сборе и содержащие необходимые данные для их сборки и контроля;

* чертежи общих видов, изображающие изделия, группы, узлы и содержащие их основные характеристики;

* чертежи габаритные, изображающие контуры изделия или его составных частей с простановкой габаритных, установочных и присоединительных размеров;

* чертежи монтажные, изображающие контуры изделия или его составных частей и содержащие все необходимые данные и указания для установки изделия (группы и т. д.) на место его монтажа;

* чертежи табличные, содержащие данные, необходимые для изготовления, и ли применения ряда однотипных деталей, узлов, групп изделии.

В зависимости от стадии проектирования изделий и объема (типа) производства все чертежи подразделяются еще на различные виды.

Чертежи изделий основного производства подразделяются на чертежи проектные и чертежи рабочие.

В свою очередь проектные чертежи делятся на чертежи эскизного (дающие общее представление об устройстве, размерах и принципе работы проектируемого изделия) и чертежи технического проекта (состоящие обычно из чертежей общих видов и сборочных чертежей, выполненных так, чтобы по ним можно было сделать рабочие чертежи).

Рабочие чертежи, по которым осуществляются производственные процессы изготовления изделия, также подразделяются на: чертежи серийного или массового производства; чертежи индивидуального производства; чертежи ремонтные.

4.1 Рабочие чертежи деталей. Последовательность и правила их выполнения.

Рабочим чертежом детали называется документ, содержащий изображение детали, размеры и другие данные, необходимые для изготовления, ремонта и контроля детали. Этот документ содержит данные о материале, шероховатости поверхностей, технические требования и др. Таким образом, рабочий чертеж включает в себя как графическую, так и текстовую часть.

Рабочий чертеж рекомендуется выполнять в следующей последовательности (оформлять как отдельный документ):

1) нанести на поле чертежа рамку, основную надпись;

2) произвести компоновку чертежного поля;

3) провести базовые и осевые линии изображений, начиная с главного;

4) выполнить изображения детали тонкими линиями. В местах, где будут размещены разрезы, линии видимого контура (перед секущей плоскостью) не проводят;

5) выполнить необходимые разрезы и сечения;

6) нанести выносные и размерные линии, знаки диаметра, радиуса, уклона, конусности и т.п.;

7) проставить размерные числа;

8) выполнить требуемые надписи, таблицы и т.п.;

9) выполнить штриховку на разрезах и сечениях;

11) удалить вспомогательные линии;

12) проверить чертеж;

13) обвести чертеж линиями требуемой толщины;

14) заполнить основную надпись, указав марку материала, из которого изготовлена деталь и ГОСТ на нее;

15) вторично проверить выполненный чертеж.

Главным изображением может быть вид, разрез или вид с разрезом. Положение главного изображения детали на рабочем чертеже может и не соответствовать расположению детали, обрабатываемой на токарном станке, представляющей собой сочетание поверхностей вращения: оси, втулки, валы и т.д.). Их изображают так, чтобы их ось была горизонтальна. Штампованные детали помещают на главном изображении соответственно их положению при штамповке. Детали, заготовки которых получают литьем, располагать так, как они находятся в изделии или в процессе разметки на разметочной плите. При этом основная обработанная плоскость детали чаще всего занимает горизонтальное положение.

Количество и характер изображений детали на рабочем чертеже могут соответствовать или не соответствовать количеству изображений на сборочном чертеже.

Все виды. Разрезы, сечения и другие изображения выполняются по рекомендациям ГОСТ 2.302 – 81 ЕСКД. Для каждой детали выбирается масштаб изображений по ГОСТ 2. 302 – 68 с учетом ее формы и размеров. Чем сложнее форма, тем больше разных контурных и размерных линий будет на чертеже, поэтому подобное изображение деталей следует вычерчивать в более крупном масштабе в увеличенном масштабе.

Небольшие проточки, углубления, выступы и т. п. желательно изображать в виде выносных элементов в большом увеличенном масштабе.

Все рабочие чертежи деталей обязательно выполняются на листах бумаги стандартных форматов А3 или А4. Для полного представления о форме детали на рабочем чертеже нужно вычертить фронтальный разрез, вид слева и вид сверху. На фронтальном разрезе видны полости и отверстия в ушках.

Все указанные изображения можно разместить на листе формата А3 в масштабе 1:1. При вычерчивании изображений наносят обозначения шероховатости поверхностей, проводят размерные и выносные линии, проставляют размерные числа. В основной надписи чертежа записывают обозначение материала детали.

Аналогично выполняют чертежи остальных деталей изделия.

Чертежи стандартных изделий обычно не выполняют. Если же это потребуется, то размеры таких изделий подбирают по соответствующим стандартам, пользуясь условными обозначениями, записанными в спецификации.

4.2 Сборочные чертежи. Правила выполнения сборочных чертежей и спецификаций.

Сборочный чертеж – документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля.

Сборочный чертеж выполняется на стадии разработки рабочей документации на основании чертежа общего вида и должен давать представление о расположении и взаимной связи соединяемых составных частей изделия и обеспечивать возможность осуществления сборки и контроля сборочной единицы. Сборочный чертеж, согласно ГОСТ 2.102-68 "Виды и комплектность конструкторских документов", отнесен к основному комплекту конструкторской документации.

Сборочный чертеж должен содержать:

а) изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу;

б) размеры, при необходимости – знаки шероховатости поверхностей, которые должны быть выполнены по данному чертежу;

в) указания о характере сопряжений и неразъемных соединений;

г) номера позиций составных частей, входящих в изделие.

Выполнение сборочного чертежа делают согласно требованиям ГОСТ 2.109-73. Если нужно обозначить вращающиеся или движущиеся части изделия, то допускается показывать их либо в крайнем, либо в промежуточном положении. При этом необходимо указывать требующиеся размеры. Если чтение сборочного чертежа становится трудным, то некоторые части допустимо показать отдельно, сделав необходимые подписи с указанием позиций.

При выполнении сечений или разрезов на одной и той же детали надо сохранять одинаковый наклон линий и расстояние между ними при выполнении штриховки. Если разрез делается в месте стыковки двух разных деталей, то штриховка на месте разреза каждой из них наносится в разных направлениях или же с разным расстоянием между наклонными линиями. При необходимости на чертеже указывается шероховатость, допустимые отклонения от нормы на какие-то конкретные детали или отверстия. Также существует ряд стандартных деталей, на которые можно не выпускать отдельных чертежей, но при недостатке нужных сведений их размещают на поле сборочного чертежа. Если стыковка отдельных деталей должна быть обеспечена при помощи пригонки или подбора, то делаются соответствующие подписи.

Все составные части сборочной единицы пронумеровываются по ГОСТ 2.109-73. Каждая составная часть, а также используемые материалы, стандартные изделия должны иметь свой порядковый номер, который присваивается им при составлении спецификации на данный сборочный чертеж. Все позиции на чертеже указываются линиями-выносками, которые проводятся от каждой отдельной детали или материала. Конец линии, который находится на изображении самой детали, утолщается точкой. Сама линия и полка-выноска изображаются непрерывной тонкой чертой. На основном виде позиции указываются на все видимые детали. Позиции невидимых деталей указываются на дополнительных видах или разрезах.

Надписи позиций делают параллельными по отношению к основной надписи в рамке чертежа. Также позиции должны выноситься за контур деталей, их можно группировать. Если одна и та же деталь присутствует на сборочном чертеже несколько раз, то ее позиция ставится только один раз, а в скобках рядом с цифрой указывается, сколько раз она повторяется на чертеже. Номера позиций указываются шрифтом, который на 2 размера больше, чем в технических требованиях и рамке. Пересечение линий при проставлении позиций не допускается, и они не должны иметь такое же направление, как и линии штриховки.

Каждый сборочный чертеж сопровождается спецификацией (ГОСТ 2.106-96). Спецификация – это текстовый документ, определяющий состав сборочной единицы. Спецификацию составляют на отдельных листах по форме 1 и 1а. Допускается совмещать спецификацию со сборочным чертежом, если последний выполнен на листе формата А4.

Спецификация сборочной единицы состоит из разделов, которые располагают в следующей последовательности:

- документация;

- комплексы;

- сборочные единицы;

- детали;

- стандартные изделия;

- прочие изделия;

- материалы;

- комплекты.

Наименование каждого раздела указывают в виде заголовка в графе «Наименование», подчеркивают сплошной тонкой линией, выделяют сверху и снизу свободными строками. Наличие тех или иных разделов определяется составом специфицируемого изделия.

В раздел «Документация» вносят документы, составляющие основной комплект конструкторских документов специфицируемого изделия, кроме его спецификации.

В раздел «Сборочные единицы» вносят сборочные единицы, непосредственно входящие в изделие, например, сварные соединения.

Раздел «Детали» включает в себя перечень деталей оригинальной формы, на которые выпущены рабочие чертежи. Запись деталей в разделе производят по их функциональной значимости, при этом заполняют графы «Обозначение», «Наименование» и «Кол».

В разделе «Стандартные изделия» указывают наименование и обозначение изделий в соответствии со стандартами на эти изделия. Запись всех изделий производят в следующем порядке: сначала группируют все изделия по принадлежности к группам стандартов (ГОСТ, ОСТ, РОСТ, СП). Затем уже внутри каждой группы создают подгруппы деталей по функциональному назначению, например, крепежные детали, подшипники, кольца и т.д. Внутри функциональной группы изделия располагают в алфавитном порядке, в пределах каждого наименования – в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандарта – в порядке возрастания основных типоразмеров изделия.

В раздел «Материалы» вносят материалы, непосредственно входящие в специфицируемое изделие. Сюда могут относиться: наплавляемый материал, пластмасса, которой заливают армирующие детали, набивки плетенные и т.п. Чертежи на них не выпускают и обозначения им не присваивают. В графе «Кол» указывают их массы.

После заполнения всех необходимых разделов спецификации в графе «Поз» присваивают номер каждой составной части специфицируемого изделия.

Далее указанные номера позиций проставляют на сборочном чертеже.

Список литературы.

1.Инженерная графика: учебник Н. П. Сорокин [и др.]; под ред. Н. П. Сорокина.

2.Суворов С. Г. Машиностроительное черчение в вопросах и ответах: справочник С. Г. Суворов, Н. С. Суворова.

3.Короев Ю. И. Строительное черчение и рисование.

4.Федоренко В. А. Справочник по машиностроительному черчению.

.