дипломная работа Чеснокова А,А. 1 Введение Техническая часть

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

|

Содержание стр. 1 Введение……………………………………………………………………4 2 Техническая часть………………………………………………………5-17 2.1 Описание конструкции……………………………………………..5 2.2 Технология и техника сварки……………………………………5-7 2.3 Выбор оборудования……………………………………………7-11 2.4 Выбор материалов для сварки..…………………………………...12 2.5 Указания по сборке и подготовке под сварку………………..12-13 2.6 Выбор параметров режима сварки……………………………13-14 2.7 Указания по контролю…………………………………………14-15 2.8 Меры безопасности при изготовлении……………………….15-17 3 Заключение………………………………………………………………..18 Список используемых источников………………………………………...19 1 Введение Сваркой называется технологический процесс получения неразъемных соединений посредством установки межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого. К преимуществам сварки полуавтоматом относят: Возможность сравнительно легко получить качественное сварное соединение, в том числе для тонкостенных сварных конструкций. Высокая производительность сварки данным методом по сравнению с ручной дуговой сваркой, газовой сваркой и др. Механизированную сварку в среде защитных газов можно выполнять во всех пространственных положениях: нижнем, горизонтальном, вертикальном и потолочном. Отсутствие флюсов и покрытий, а соответственно операций по очистке шва от шлака. Дуга при сварке в защитных газах более сконцентрированная, поэтому зона термического влияния минимальная. Сварка сопровождается незначительными напряжениями и деформациями. Возможность полной автоматизации процесса сварки. Недостатки способа: При сварке на открытом воздухе или сквозняке повышается вероятность нарушения газовой защиты. Разбрызгивание электродного металла во время сварки, особенно при использовании углекислого газа. При сварке на режимах с повышенной мощностью возникает потребность в использовании систем водного охлаждения из-за сильного нагрева оборудования. 2 Техническая часть В работе разработан технологический процесс полуавтоматической сварки плавящимся электродом в защитных газах вертикального и горизонтального стыка трубопровода 2.1 Описание конструкции В работе разрабатывается технология полуавтоматической сварки плавящимся электродом в защитных газах в вертикального и горизонтального стыка трубопровода горячей воды, диаметр трубы 219 мм, толщена стенки в соответствие с ГОСТ 10704-91 3,5 мм. Длина труб для изготовления трубопроводов по ГОСТ 10705 от 10 до 12м. Трубы для трубопроводов изготавливаются из стали 20. Сталь 20 относится к углеродистой качественной конструкционной стали и обладает хорошей свариваемостью. Требования к химическому составу и свойствам регламентируются стандартами. Химический состав представлен в таблице 1. Таблица 1 – Химический состав, в процентах

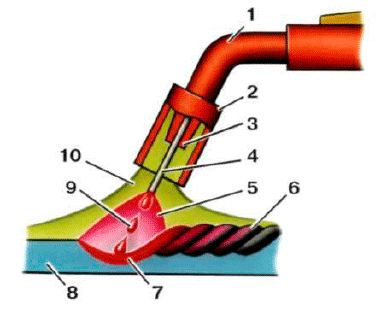

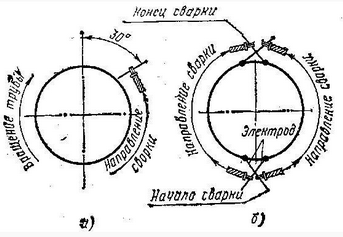

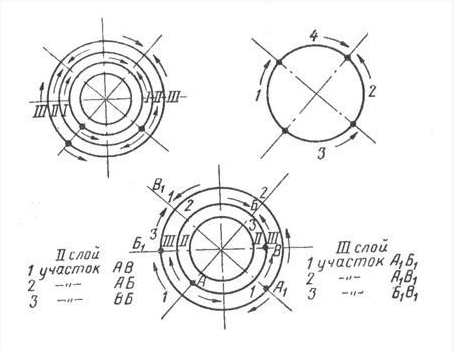

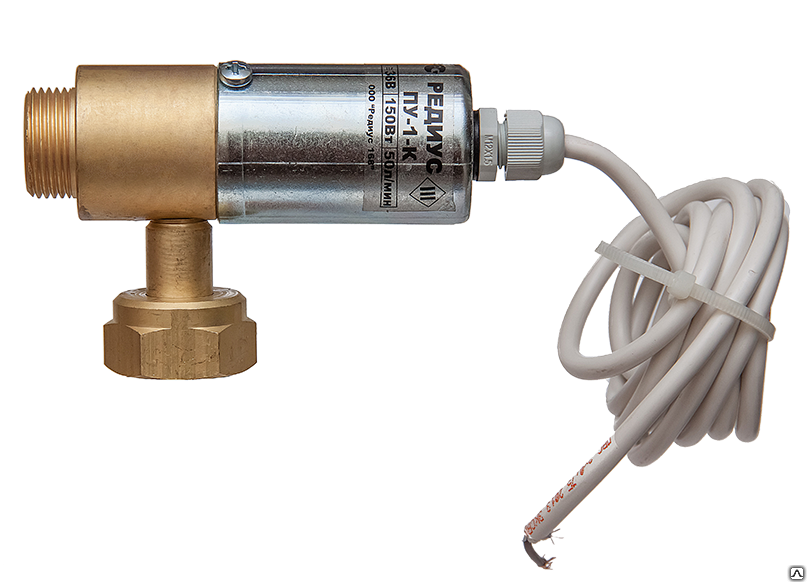

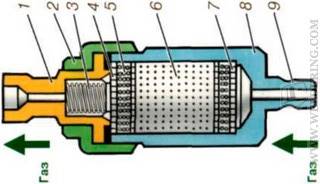

2.2 Технология и техника сварки Полуавтоматическая сварка, как и другие виды дуговой сварки, осуществляет за счет большей тепловой энергии сварочной дуги сконцентрированной в месте ее горения. Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками. Сварочная проволока с кассеты непрерывно подается в зону сварки при помощи подающего механизма, который проталкивает ее по каналу в рукаве к соплу сварочной горелки. Сварочная дуга, расплавленный металл, конец сварочной проволоки, околошовная зона находятся под защитой газа, выходящего с горелки. Для получения более качественного шва, иногда выполняют подачу защитного газа дополнительно с обратной стороны шва. В отличии от ручной сварки, отсутствие покрытых электродов позволяет механизировать процесс или полностью автоматизировать. Технология сварки показана на рисунке 1.  Рисунок 1 - Схема технологии (1- горелка, 2- сопло, 3- токоподводящий наконечник, 4- электродная проволока, 5- дуга, 6- шов, 7- ванна, 8- основной металл, 9- капля, 10- газовая защита) Для сварки металла нужно следить за положением горелки относительно шва. Небольшое отклонение горелки от вертикали способно привести к несплавлению кромок сварных деталей. Сварка деталей более 3 мм в горизонтальном положении сваривается с разделкой верхней кромки, а горелка наклоняется относительно верхней детали под углом примерно 70º. Сварку вертикальных швов рекомендуется выполнять проволокой диаметра 0,8-1,2 мм со свободным формированием шва. Можно применять технику частых коротких замыканий или использовать источники с импульсной дугой. Детали толщиной до 4 мм лучше сваривать способом сверху-вниз без колебательных движений. Если предполагается выполнять сварку односторонним швом, лучше собирать детали с зазором. Сварка поворотных стыков труб в отличие от неповоротных более проста в осуществлении. Она позволяет повернуть трубу в нужном направлении, когда это необходимо. Это помогает не допустить создания сложных швов (потолочных и вертикальных).  Рисунок 2 - Сварные стыки труб: а – поворотный, б – неповоротный Варить горизонтальные стыки трубопровода лучше обособленными неширокими слоями. Первым валиком проваривается корень шва. Электрод получает движение характерное возвратно-поступательному, в то время как внутри стыка должен появиться нитевидный валик 1-1,5 мм высотой. Направление второго слоя не отличается от первого. Скорость нужно выбрать такую, чтобы валик был выпуклым. Варить необходимо под “углом назад” или под прямым углом. Процесс сварки с вертикальными стыками аналогичен процессу работы с горизонтальными элементами. Главное различие состоит в необходимости регулярно изменять угол наклона электрода, одновременно рассматривая его относительно периметра шва. Технологический процесс проведения такого вида сварки определяется следующими основными блоками: “Варить” корневой шов нужно в два прохода. В процессе налаживания второго валика 1 шов необходимо проплавлять – этим обеспечивается гарантия качества корневого шва. Величина стенки трубы и величина зазора между соединяемыми составными частями напрямую влияет не только на темп выполнения процесса, но и на величину силы тока. Кромки необходимо заполнять на довольно высокой скорости, одновременно положение электрода используется под “углом назад” или под углом 90 градусов. Замки смежных слоев осуществляются с учетом сдвига на 5-10 мм. Длина “замка” напрямую зависит от диаметра трубопровода. Плоскость получаемой поверхности с большего зависит от темпа сварки, наплавление лицевого слоя осуществляется узкими валиками.  Рисунок 4 - Последовательность наложения швов при неповоротной сварке Чтобы снизить вероятность окисления металла шва, размеры сварочной ванны нужно выдерживать минимальными. 2.3 Выбор оборудования В комплект оборудования для полуавтоматической сварки входят источник питания сварочной дуги, подающий механизм, газовое оборудование, горелка. Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения. Для сварки в среде защитных газов изготавливают источники питания с жесткими внешними вольт-амперными характеристиками. Сварка производится на источниках постоянного тока — сварочные выпрямители, преобразователи, инверторы или специальные установки, содержащие в себе источник питания и подающий механизм, а также блок управления. Источники питания переменного тока практически не используются. Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа. Сварочная горелка выполняет несколько функций, среди которых: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Все это возможно благодаря использованию специального шланга внутри которого находится сразу несколько элементов — сварочные кабеля, управляющие провода, спиралеобразный канал для направления проволоки, трубка для подачи газа. Чаще используют сварочные полуавтоматы — специальные установки для механизированной сварки в среде защитных газов содержащие в себе источник питания, подающий механизм, горелку и блок управления процессом. Для сварки трубопровода выбран сварочный полуавтомат СВАРОГ TECH MIG 350 P (N316) (рисунок 5)  Рисунок 4 - Сварочный полуавтомат СВАРОГ TECH MIG 350 P (N316) Характеристики сварочного полуавтомата СВАРОГ TECH MIG 350 P (N316) представлены в таблице 2 Таблица 2 - Характеристики сварочного полуавтомата СВАРОГ TECH MIG 350 P (N316)

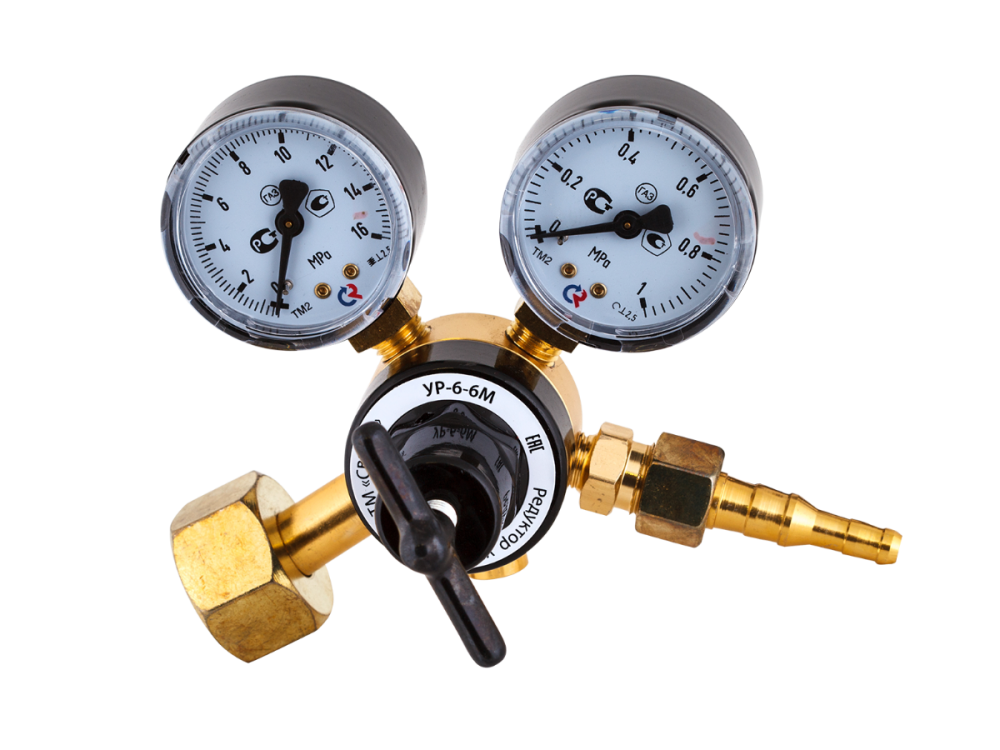

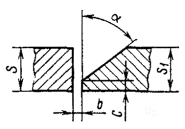

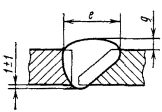

В состав газового оборудования для сварки полуавтоматом входят: баллон, редуктор, ротаметр, подогреватель, осушитель, смеситель газов, рукава (шланги). Баллоны. В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.  2) Редуктор (регулятор давления)Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддержания. Для регулирования расходов газа (давления) вращают маховик на редукторе.  3) Подогреватель. При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора. При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.  4) Осушитель. Для поглощения влаги находящейся в углекислом газе в состав газового оборудования иногда включают осушитель большего или низкого давления. Осушитель высокого давления устанавливается перед редуктором, а низкого — после редуктора. Поглощает влагу специальное вещество — алюмогликоль или силикагель. Свойства обеих веществ можно восстановить путем прокалывания при температуре 250-300 ºC.  1 - Втулка; 2 - Накидная гайка; 3 - Пружина; 4 - Сетка; 5 - Фильтр; 6 - Осушающий материал; 7 - Сетчатая шайба; 8 - Корпус; 9 - Штуцер. 5) Ротаметр. Ротаметры используются для определения расходов защитного газа, когда на редукторе нет предустановленного расходомера.  6) Рукава (шланги). Гибкие трубки изготавливаемые из вулканизированной резины усиленные льняной тканью. С их помощью защитный газ транспортируется к горелке и другим частям газового оборудования.  2.4 Выбор материалов для сварки Присадочным материалом служит сварочная проволока марки Св-08Г2С, диаметром 1.4 мм. Данная проволока применяется для сварки низкоуглеродистых и низколегированных сталей в углекислом газе и смесях активных газов. Высокий коэффициент наплавки, которым она описывается, обеспечивает качественное выполнение сложных наплавочных мероприятий. Технические характеристики и химсостав изложены в 2246–70. Он регулирует содержание в СВ08Г2С следующих элементов (значения даны в процентах): никель – до 0,25; хром – до 0,2; марганец – 1,8–2,1; кремний – 0,7–0,95; сера и фосфор – не больше 0,025 и 0,03 соответственно; углерод – 0,05–0,11. Алюминием, ванадием и прочими химическими элементами омедненная и обычная Св-08Г2С не легируется. Допускается наличие в ней марганца (от 1,65 до 2,1 %), если изделие имеет диаметр не более 1,4 мм. Когда производится обычная проволока (не омедненная), в ней может содержаться до 0,25 % меди. ГОСТ допускает и наличие до 0,01 % азота в таких изделиях для сварки и наплавочных работ. СВ08Г2С выпускается сечением 0,3–12 мм. Упаковывают ее в мотки, вес которых должен быть не менее 2–30 кг. Омедненная проволока может комплектоваться в прямоугольные по сечению мотки высотой 50–90 мм, внутренним диаметром 100–400 мм и наружным диаметром 175–600 мм. Защитный газ при сварке используется СО2. Углекислый газ не имеет никакого вкуса и запаха, также он является бесцветным. В умеренных количествах он не составляет опасности для здоровья и жизни человека, не взрывоопасен. Его плотность 1,98кг/м3, что говорит о том, что он намного тяжелее воздуха (с плотностью 1,2 кг/м3). В продажу он поступает в железных баллонах по 10, 20 или 40 литров в жидком состоянии и под давлением. Перед сварочным процессом необходимо установить баллон на некоторое время вертикальное положение, чтобы вся влага, которая там есть стекла. После этого газ подается в сварочную зону. Установленный редуктор с регулятором контролирует давление и подачу газа. 2.5 Указания по сборке и подготовке под сварку После определения способа сварки, поскольку основные характеристики будущего сварного соединения известны (тип соединения, протяжённость и толщина свариваемого соединения) необходимо определить точные геометрические параметры до сварки и после неё. Соответственно выбор геометрических параметров сварного соединения будет выбираться исходя из способа сварки и основных параметров соединения. Так выбор и назначение геометрических параметров соединения до сварки и после сварки необходимо выбирать в соответствии с ГОСТ 14771, который регламентирует основные типы, конструктивные элементы и размеры соединений полученных дуговой сваркой в среде защитного газа. Выбираем соединение С8. Геометрические параметры сварного шва указаны в таблице 3. Общий вид таврового соединения приведён на рисунке 5. Таблица 3 - Геометрические параметры сварного шва

а) б) Рисунок 5 - Общий вид соединения С8 (а - конструктивные элементы подготовленных кромок свариваемых деталей; б - конструктивные элементы шва сварочного соединения) Перед началом сварки поверхности необходимо зачисть и обезжирить. При сборке деталей под сварку нужно следить за тем, чтобы кромки правильно располагались одна относительно другой, чтобы выдерживались установленные зазоры, не было перекосов и т. д. Для того чтобы в процессе сварки установленные зазоры и положение деталей не изменялись, перед сваркой делают предварительную прихватку деталей, т. е. свариваемые детали соединяют друг с другом в нескольких местах короткими швами. Длину прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва. Прихватку следует производить на тех же режимах сварки, что и сварку самого шва, тщательно проваривая участок прихватки. 2.6 Выбор параметров режима сварки Одним из основных условий получения высококачественного сварного соединения алюминия и его сплавов является правильный выбор способа и параметров сварки. Параметры для полуавтоматической сварки плавящимся электродом в защитных газах в вертикального и горизонтального стыка трубопровода горячей воды, диаметр трубы 219 мм, толщена стенки 3,5 мм выбираются из таблицы4  2.7 Указания по контролю При подготовке деталей под сварку контролируется: - отсутствие расслоений, трещин и др. дефектов на кромках, выборках и прилегающей зоне шириной не менее 50 мм; - сплошность основного металла в зонах, прилегающих к кромкам, выборкам, а также в зоне приварки внутренних и наружных устройств; - форма и размеры обработки кромок; - чистота (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.д.) подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков основного металла. При сборке деталей под сварку контролируются: - марки и сертификаты сварочных материалов, предназначенных для выполнения работ; - допуск сварщиков к выполнению работ - правильность сборки и крепления деталей в сборочных приспособлениях; - чистота и отсутствие повреждений кромок и прилегающих к ним поверхностей; Контроль качества работ должен обеспечить обнаружение недопустимых дефектов. Допуски по геометрическим размерам отремонтированных участков должны отвечать требованиям НТД. При визуальном и измерительном контроле сварных соединений не допускаются: - трещины всех видов и направлений; - непровары между основным металлом и швом, а также между валиками шва; - непровары в корне шва; - наплывы (натеки) и брызги металла; - незаваренные кратеры; - свищи, прожоги, скопления; - подрезы; - отклонения размеров шва сверх установленных норм.. При ультразвуковом контроле качество сварных соединений считается удовлетворительным, если: - выявленные несплошности не являются протяженными (условная протяженность несплошности не должна превышать условную протяженность соответствующего эталонного отражателя); - расстояние по поверхности сканирования между двумя соседними несплошностями должно быть не менее условной протяженности несплошности с большим значением этого показателя (несплошности являются одиночными); - эквивалентные площади и количество одиночных несплошностей не должно превышать норм, установленных в НТД. При радиографическом контроле качество сварных соединений считается удовлетворительным, если на снимке не будут зафиксированы трещины, непровары (за исключением случаев, оговоренных НТД) прожоги, свищи, недопустимые выпуклость и вогнутость корня шва, а размер, число и суммарная приведенная площадь одиночных включений и скоплений не превышают норм в НТД. 2.8 Меры безопасности при изготовлении Опасность поражения электрическим током возникает при непосредственном соприкосновении с металлическими частями установок, находящимися под напряжением или случайно оказавшимися под напряжением. Напряжение холостого хода сварочных генераторов постоянного тока не должно превышать 80 В. Для генераторов с номинальным током более 350 А допускается увеличение напряжения холостого хода до 90 В. Напряжение холостого хода трансформаторов на 350 А и более не должно превышать 70 В, а трансформаторов на 100 А — 75 В. Трансформаторы с вторичным напряжением холостого хода более 70 В должны быть выполнены с устройством, обеспечивающим при обрыве дуги автоматическое отключение трансформатора с выдержкой не более 0,5 сек. Все электросварочные установки и агрегаты должны быть оборудованы пускателями, регулирующими реостатами и измерительными приборами, обеспечивающими возможность непрерывного контроля за работой установки. Сварочные провода должны быть соединены способом горячей пайки, сварки или при помощи соединительных муфт с изолирующей оболочкой. Применение электросварочных проводов с поврежденной изоляцией запрещается. Все металлические части (корпусы электродвигателей и сварочных машин, кожухи трансформаторов и регуляторов, каркасы распределительных щитов, сварочные столы и т. п.), которые могут оказаться под напряжением при каких-либо неисправностях, должны быть заземлены. Состояние заземления и изоляции всех проводов подлежит ежедневной проверке до начала работ. Все маховички, рукоятки и т. п., к которым сварщик прикасается в процессе сварки, должны быть сделаны из диэлектрического материала. Для защиты от случайного, прикосновения к токоведущим частям осциллятора последний должен быть помещен в металлический заземленный кожух. Для защиты от возможного воздействия электрического тока и удобства ношения спинка ранца переносных шланговых полуавтоматов должна быть покрыта мягкой изолирующей прокладкой. Горелки для газоэлектрической сварки не должны иметь открытых токоведущих частей, а рукоятки их должны быть покрыты диэлектрическим я изолирующим материалом. В случае появления искрения между корпусом горелки и деталью или сварочным столом, сварку следует прекратить до устранения неисправностей горелки (очистка сопла, смена изолирующей шайбы и пр). Штепсельные соединения проводов для включения в электросеть переносных пультов убавления электросварочных автоматов и полуавтоматов должны иметь заземляющие контакты. Длина питающих переносных кабелей должна быть минимальной, но такой, чтобы кабель не приходилось натягивать и перегибать. Трубки для газа и охлаждающей воды электросварочных автоматов и полуавтоматов должны быть цельные, не допускается пропуск газа и воды в местах соединения их со штуцерами. Выход охлаждающей воды из сварочных горелок должен быть видимым. В случае прекращения подачи воды сварку следует прекратить. Электропровода и трубки для газа и воды, соединяющие переносные пульты управления со сварочными головками автоматов, должны быть заключены в общий резиновый шланг. При газоэлектрической сварке неизбежно ультрафиолетовое и инфракрасное излучение дуги, которое оказывает вредное действие на организм сварщика. Мощность излучения при газоэлектрической сварке в несколько раз превышает мощность излучения при электродуговой сварке покрытыми электродами. Поэтому каждый сварщик, выполняющий газоэлектрическую сварку алюминиевых сплавов, для защиты лица, шеи и глаз должен быть обеспечен маской или щитком с защитными стеклами-светофильтрами ЭС различной прозрачности в соответствии с величиной сварного тока, и именно: ЭС-100 — при сварочном токе до 100 А; ЭС-300 — при с зарочном токе 100—300 А; ЭС-500 — при сварочном токе свыше 300 А. Для предохранения стекла ЭС от брызг расплавленного металла и загрязнения перед ним должно быть вставлено бесцветное стекло, которое следует регулярно менять по мере загрязнения. Между стеклом ЭС и прозрачным стеклом необходим зазор 0,5— 1 мм для защиты глаз от перегрева. На машинах автоматической сварки против сварочной головки со стороны оператора должен быть установлен откидывающийся щиток размером не менее 200x200 мм с защитным светофильтром ЭС необходимой прозрачности. Для защиты работающих рядом от воздействия излучения сварочной дуги рабочее место сварщика необходимо огораживать щитками, окрашенными краской, содержащей окись цинка, которая поглощает ультрафиолетовые лучи. Баллоны со сжатыми газами и их эксплуатация должны соответствовать требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». Разрешается использовать только те баллоны, у которых не истек срок испытания. При перевозке и эксплуатации баллоны с газом необходимо предохранять от резких толчков, ударов и от перегрева. Единичные баллоны следует транспортировать с помощью ручных тележек или специальных носилок. Запрещается переносить баллоны на плечах и руках. При транспортировке вентиль баллона должен быть закрыт колпачком. У рабочего места баллоны должны быть установлены вертикально или в наклонном положении и закреплены в специальных стойках. Баллоны со сжатым аргоном или гелием следует устанавливать от сварочной горелки на расстоянии не менее 5 м, а от приборов отопления не менее 1 м. При наличии экранов эти расстояния могут быть уменьшены. Ремонт баллонов и вентилей производится только на заводах-наполнителях газов. При газоэлектрической сварке алюминия и его сплавов выделяется значительное количество аэрозолей. Предельно допустимая концентрация пыли алюминия, окиси алюминия и сплавов алюминия составляет 2 мг/м3. Для удаления пыли и газов непосредственно от места их образования необходима местная вентиляция. При ручной и полуавтоматической газоэлектрической сварке на стандартных постах следует применять наклонные панели равномерного всасывания или вертикальные панели, расположенные над столом. При сварке крупногабаритных изделий вне кабин необходимо применять односторонние или двусторонние панели равномерного всасывания, устанавливаемые на поворотном воздуховоде. Сварка внутри замкнутых пространств без вентиляции не допускается. Вентиляция должна быть обязательно приточно-вытяжной. Вытяжка должна осуществляться из верхней зоны, а при сварке в аргоне — из самой нижней части. Для отсоса могут быть использованы центробежные вентиляторы высокого давления или многоступенчатые центробежные машины. В процессе работы сварщик должен следить, чтобы газы и пыль, поднимающиеся от дуги, не попадали за щиток в зону дыхания. Для защиты от аэрозолей рекомендуется работать с респиратором или противогазом. Кроме местных отсосов, необходима общеобменная вентиляция с вытяжкой из верхней зоны помещения. В зимнее время приточный воздух следует подогревать. 3. Заключение В данной работе была разработана технология сварки плавлением для выбранного материала. При разработке технологии сварки был проведен анализ материала, из которого изготовлены свариваемые детали. Был приведен химический состав данного сплава. Кроме анализа свариваемого материала в разработку технологического процесса сварки входит такой важный пункт как выбор и обоснование способа сварки. Соответственно для того, чтобы определить наилучший и наиболее оптимальный способ сварки были рассмотрены три наиболее распространенных способа сварки, которыми можно добиться получения интересующего нас соединения. Затем руководствуясь справочной литературой были выбраны ориентировочные режимы сварки. Список используемых источников 1. Щекин, В.А. Технологические основы сварки плавлением: учебное пособие / В.А. Щекин. - Ростов н/Д.: Феникс, 2009. - 345 с. 2. Сварка и свариваемые материалы: справочное пособие: в 3 Т.Т 2 / под редакцией В.Н. Ямпольского. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998. - 574 с.: ил. 3. Сварка и свариваемые материалы / под ред. В.Н. Волченко. - М.: МГТУ им. Н.Э. Баумана, 1998. - 564 с. 4. ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединенеия сварные. Основные типы, конструктивные элементы и размеры. - Введ. 01.01.80. - М.: Изд-во стандартов, 1996. - 59 с. 5. https://www.tiberis.ru/pub/media/assets/documents/svarog-tech-mig-350- p-n316.pdf 6. http://osvarke.net/mig-mag/rezhimy-mig-mag/ |