Совремнное покрытие материалов. 12. Внешние покрытия

Скачать 100.16 Kb. Скачать 100.16 Kb.

|

|

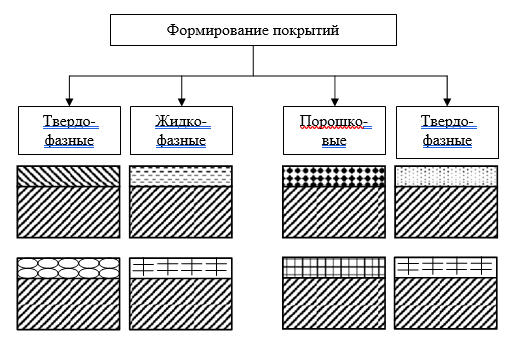

12.Внешние покрытия: Практическое значение внешних покрытий очень велико. Нанесение внешних покрытий позволяет не только решать задачи по изменению физи- ко–химических свойств исходных поверхностей, но также восстанавливать их после эксплуатации. Механизм и кинетика формирования приведены на рис. 1.3. Внешние покрытия часто выполняют роль конструкционного элемента, например по- крытия – пленки при производстве интегральных схем. К настоящему време- ни разработано большое количество методов нанесения покрытий различного назначения из многих неорганических материалов.  Для анализа физико-химических процессов, связанных с нанесением покрытий, их целесообразно систематизировать по условиям формирования. представляется возможным выделить следующие группы покрытий, формирующихся на твердой поверхности: твердофазные, жидкофазные, порошковые и атомарные. 13. Формирование поверхности твердого тела, роль поверхности в изделия: Физико-химические свойства поверхности определяют показатели эф- фективности материалов и изделий различного назначения. Так, исходное со- стояние поверхности оказывает влияние на усталостную прочность материа- лов, их коррозионную стойкость, способность к изнашиванию при трении и др. В связи с этим возникает необходимость устранения негативных исход- ных физико-химических свойств поверхностей или их ослабления. Кроме то- го, представляется весьма заманчивым придавать исходным поверхностям совершенно иные свойства, отличные от свойств, присущих данному мате- риалу. Например, резко повысить твердость поверхности материала, имеющего высокую пластичность. Или создать коррозионно-жаростойкие поверхности на эксплуатационных изделиях. Современные технологии позволяют изменять физико-химические свойства исходных поверхностей изделий в широких пределах. В основном это достигается созданием на поверхности внутренних или внешних покрытий. На процессы получения внешних покрытий высокого качества оказыва- ет особенно большое влияние исходное состояния поверхности. Поэтому, прежде всего, необходимо рассмотреть природу формирования поверхност- ного слоя на твердых материалах и предложить радикальные способы ее очи- стки и активации. 14. Подготовка поверхности при нанесении покрытий: Подготовка поверхности определяет основной показатель качества – прочность сцепления покрытия с основным материалом изделия, или адгези- онную прочность. При подготовке поверхности должны быть решены две важнейшие задачи: удаление с поверхности адсорбированных веществ – загрязнений; активирование поверхности. Удаление загрязнений и активация поверхности могут осуществляться как в едином технологическом процессе, так и раздельно. Принципиально любое удаление физически или химически адсорбированных веществ с по- верхности уже активирует эту поверхность. Восстанавливаются оборванные связи поверхностных атомов, их асим- метрия и, соответственно, повышается уровень поверхностной энергии. Наи- больший эффект при подготовке поверхности достигается, когда наряду с удалением загрязнений происходит максимально высокая ее активация. В ре- альных технологических процессах такая подготовка поверхности не всегда возможна. Обычно используют двух или трехстадийную раздельную подго- товку. Конечная стадия в основном направлена на активацию поверхности до ее максимальных значений. В практике нанесения покрытий нашли применение следующие основ- ныеметодыподготовкиповерхностиизделий: мойка холодной или горячей водой; обезжиривание; травление; механическое воздействие; термическое и химико-термическое воздействие; электрофизическое воздействие; воздействие световыми потоками; обезвоживание. 15. Мойка водой, обезжиривание и травление перед нанесением покрытий: Мойка водой: Мойку часто применяют для предварительной очистки поверхности изделий. Происходит удаление физически адсорбированных веществ, слабо связанных с поверхностью. Смываются различного рода загрязнения неорганического происхождения. Жировые вещества как животного, так и минерального происхождения при промывке практически не устраняются из-за слабой растворимости в воде. Промывка водой иногда используется как завершающая стадия очистки поверхности. Например, если обработка поверхностей заканчивается обезжириванием или травлением. Мойка водой осуществляется либо в специальных ваннах, либо струйным способом. Промывочная вода может служить источником загрязнений. Например, в водопроводной воде содержится твердых частиц до 106 шт./см3 со средним размером около 1 мкм. В связи с этим промывочную воду пропускают через специальные фильтры. Обезжиривание: Обезжиривание предназначается для удаления с поверхности изделий жировых загрязнений. Обычно эту операцию проводят после мойки водой или совмещая мойку с обезжириванием. В результате предварительной мойки, обезжиривания и последующей промывки горячей и холодной водой с поверхности удаляется большинство химически не связанных веществ (загрязнений). Такой обработке подвергают практически все изделия при нанесении на них покрытий. Технологический процесс осуществляют в специальных ваннах или применяют местное обезжиривание, например посредством протирки хлопчатобумажными салфетками. При массовом производстве обезжиривание проводят в специальных ваннах с применением специализированной оснастки. Ванны оборудованы вытяжными устройствами для улучшения условий труда и при необходимости противопожарными средствами. Для обезжиривания единичных изделий обычно применяют протирку поверхности ветошью и хлопчатобумажными салфетками. Для обезжиривания иногда применяют термические методы удаления жировых загрязнений. Выжигание масел особенно целесообразно из пористых поверхностей. Травление: Травление преследует цель удаления с поверхности изделий хемосорбированных веществ, главным образом оксидов или более сложных соединений. Очистка осуществляется в водных растворах кислот, кислых солей или щелочей. Процесс ведется химическими или электрохимическими способами после обезжиривания изделий. Выбор способа, состава ванны для травления, режима процесса зависит от природы материала, физико-химических свойств оксидного вещества, его толщины и др. 16. Механические способы подготовки поверхности перед нанесением покрытий: Механические способы получили широкое применение, особенно для нанесения порошковых покрытий. Наряду с очисткой поверхности от хемо- сорбированных загрязнений возможно изменение ее шероховатости и одно- временно активирование при насыщении материала поверхности различными видами дислокаций. Наибольшее применение получила абразивно-струйная очистка. Обработку поверхности проводят струей сжатого воздуха с абразивными частицами в специальных защитных камерах. Двухфазный направленный скоростной поток создается с помощью пистолета эжекционного типа. В качестве абразивных частиц используют электрокорунд, карбид кремния, дробь чугунную и стальную. Сжатый воздух должен быть хорошо очищен и соответствовать установленному стандарту. Абразивно-струйная очистка обычно проводится после обезжиривания изделий и во многих случаях является завершающей обработкой поверхности перед нанесением покрытий. Абразивно-струйная очистка имеет ряд существенных недостатков: тяжелые условия труда, наличие пыли, появление пятен на поверхности при недостаточной очистке сжатого воздуха и др. 17. Электрофизическая подготовка поверхности перед нанесением покрытий: В большинстве технологических процессов нанесения покрытий элек- трофизическая подготовка поверхностей изделий производится при ведении процесса в разреженной среде (вакуумных камерах) при давлении 100 – 10–2 Па. Перед этим изделия должны пройти вневакуумную обработку по удале- нию адсорбата (мойку, обезжиривание и др.) При вакуумном конденсационном нанесении покрытий жидкостная хи- мическая обработка изделий является первой стадией. Ее применение необ- ходимо, но недостаточно для получения чистой высокоактивированной по- верхности непосредственно перед осаждением покрытия. При хранении изде- лий, прошедших предварительно очистку, возможно, их повторное загрязне- ние, в частности газообразной средой. Внутривакуумная очистка обычно производится в плазме тлеющего электрического разряда. В основном для подготовки поверхности используют высокоэнергетические ионы плазмы. Наибольший эффект достигается при воздействии тяжелых ионов, например аргона. Ускоренные ионы способны смещать атомы в кристаллических решет- ках поверхности или выбивать их. Обработка поверхности ускоренными ионами не только удаляет остав- шиеся от предварительной вневакуумной очистки загрязнения, но и в значи- тельной мере ее активирует. Экспериментально обнаруживаются дислокации на глубине до 0,05 мм. В практике нанесения конденсационно-вакуумных покрытий термиче- ским испарением или ионным распылением материала в основном использу- ют для очистки и активации поверхности плазму тлеющего разряда 18. Ионно-химические способы очистки и активации поверхности изделий: Реализация химических процессов при ионной очистке расширяет воз- можности при подготовке поверхности к осаждению покрытий и повышения их качества. В результате химических реакций поверхностных веществ с бомбардирующими ионами должны образовываться летучие соединения, удаляемые непрерывной откачкой. Реактивная очистка происходит достаточ- но эффективно под воздействием физического распыления материала хими- чески активными ионами. Физическое распыление активизирует поверхность материала, повышая скорость химических реакций. Вместе с тем ослабляются связи поверхностных атомов, тем самым, стимулируя процесс физического распыления. Это указывает на расплывчатость границы между физическим и хими- ческим распылением. Химические эффекты возможны для всех комбинаций ион - распыляемый материал. Может иметь место химически усиленное или химически ослабленное физическое распыление. Управление процессом фи- зико-химического распыления материала основано на принципе Ле-Шателье. Смещение равновесия химической реакции достигается изменением скорости вывода продуктов взаимодействия из зоны очистки или увеличени- ем концентрации активных ионов, поступающих на поверхность. Следова- тельно, возможно регулирование интенсивности протекания процесса очист- ки поверхности. При экзотермических реакциях эффективность очистки можно регулировать изменением температуры в зоне взаимодействия. При повышении температуры скорость очистки снижается. В литературе в основном содержатся сведения по механизму и кинетике физико-химической очистки. В то же время нет конкретных данных по ис- пользованию на практике каких-либо химически активных ионов для очистки поверхности. Физико-химическая ионная очистка поверхностей изделий достаточно привлекательна для практики и может служить альтернативой жидкостным методам травления, при этом для нее характерны следующие преимущества: процесс сухой, менее опасный, экологически чистый и более экономичный; более высокое качество очистки; совмещение операций в одной камере; большие возможности для ав- томатизации и компьютерного управления процессом. Широкому применению физико-химической очистки ионной бомбар- дировкой препятствует ограниченный круг элементов, способных реагиро- вать с хемосорбированными веществами на поверхности изделий. 19. 1) Очистка поверхности световыми потоками. 2)Обезвоживание поверхностей изделий: 1)В настоящее время созданы промышленные установки для получения концентрированных световых потоков различного назначения. Их можно разделить на две группы: световые потоки широкополосного светового излучения; когерентные монохроматические световые потоки (лазерные). Световые потоки с широкополосным излучением обычно получают за счет концентрации излучений мощных световых источников. Для этих целей часто используют дуговые лампы с высоким давлением инертного газа. Наи- более значимые в этом направлении работы проведены М. И. Опариным, В. А. Фроловым и др. Излучение концентрируется отражателями и системой оп- тических линз. Концентрация световой энергии в пятне нагрева составляет 102 – 103 Вт/см2. Такие плотности не обеспечивают активного удаления хемо- сорбированных соединений с поверхности изделий. Несмотря на эффективность лазерной очистки поверхностей процесс пока не получил широкого применения. По-видимому, это связано с высокой стоимостью лазерных установок и низкими значениями КПД. 2) На практике при нанесении покрытий для удаления следов влаги при- меняют процесс обезвоживания. Операцию проводят обычно в этиловом спирте, возможно применение и других спиртов, что связано с условиями техники безопасности и производственной санитарии. Обезвоживание мелких изделий производят окунанием, более крупных- протиркой хлопчатобумаж- ными салфетками. Данный вид заключительной подготовки поверхности проводят для особо ответственных изделий: нанесение пленок в изделиях микроэлектронной техники; на лопатки турбины и др. 20. Контроль состояния подготовленной поверхности: Применяются два вида контроля: шероховатости поверхности и нали- чия на поверхности сорбированных загрязнений. Контроль шероховатости поверхности. Высокие требования к шеро- ховатости особенно необходимы при нанесении порошковых покрытий. В этом случае резко возрастает поверхность взаимодействия с материалом покрытия и повышается температура образующихся при шероховатости выступов в момент контактирования с нагретыми ускоренными частицами газопо- рошкового потока, что способствует получению покрытий с увеличенной ад- гезионной прочностью. Шероховатость влияет на смачиваемость и растекае- мость материала покрытия при его формировании из расплавленного состоя- ния. При нанесении покрытий из твердофазного состояния и особенно из атомарных потоков шероховатость поверхности сводят к минимальным зна- чениям. Экспериментально доказано, что наилучшие результаты получаются тогда, когда размеры напыляемых частиц несколько меньше впадин на шеро- ховатой поверхности. Контроль очистки поверхности от физически и химически адсор- бированных веществ. К простейшим способам следует отнести: контроль протиранием поверхности белой тканью; метод растекания капли; контроль по величине поверхностного потенциала и др. Протирание поверхности тканью (бязь, батист и др.) – самый простой способ оценки. Легко выявляются загрязнения, состоящие из твердых частиц и жировых включений. Этот метод оценки нельзя считать окончательным. 21. Общие и специальные контрольные операции определения качественных показателей: Контроль качества покрытий – важнейшие операции в технологическом процессе. Различают три стадии контроля: предварительный контроль – контроль исходного состояния мате- риала покрытия; поверхности изделий и материала покрытия; рабочих газов; состояния оборудования и др.; промежуточный контроль – контрольные операции непосредственно процесса нанесения покрытия (отслеживается постоянство параметров режима; первая и вторая стадии контроля позволяют получать заданные эксплуатационные свойства нанесенных покрытий); окончательный контроль – контроль нанесенных покрытий. Следует отметить, что при соблюдении постоянного контроля на первой и второй стадии можно исключить или свести к минимуму операцию окончательного контроля. Предварительные и промежуточные контрольные операции существенно зависят от технологического процесса. В связи с этим их целесообразно рассматривать применительно к различным методам и конкретным технологиям нанесения покрытий. Окончательный контроль покрытий целесообразно разделить на две группы: общие и специальные операции. К общим контрольным операциям относят определение качественных показателей: адгезионной и когезионной прочности, количества несплошностей, остаточных напряжений и структурного состояния материала покрытия. Контролируется также толщина покрытия и допустимый уровень разно-толщинности по поверхности покрытия. Специальные контрольные операции выбирают в зависимости от условий эксплуатации изделий с нанесенными покрытиями. Это могут быть методики контроля износостойкости, коррозионной стойкости, жаростойкости, теплозащиты и многие другие. 22.Основные показатели качества покрытий: Обычно качество нанесенных покрытий оценивается следующими ос- новными показателями: прочностью сцепления покрытия с основным материалом изделия (адгезионная прочность σа); прочностью материала самого покрытия (когезионная прочность σк); количеством несплошностей в покрытии (пористость П); уровнем остаточных нагружений (ОН). Прочность сцепления покрытия или, как часто называют, адгезион- ная прочность, относится к наиболее важным показателям качества покры- тий. Практически всегда стремятся получить максимально высокие значения адгезионной прочности (σа → max), что обеспечивает надежность покрытий в процессе эксплуатации изделий. При невысокой адгезионной прочности час- то наблюдается отслаивание покрытий. При нанесении внутренних покрытий понятие адгезионной прочности утрачивает смысл. Прочность материала самого покрытия отождествляют с когезион- ной прочностью. Обычно в практике нанесения покрытий стремятся получать максимальные ее значения (σк → max), однако иногда этого не требуется, на- пример, когда покрытия выполняют роль срабатываемого уплотнения в раз- личных конструкциях турбинных установок. Наиболее высокие значения σк характерны для внутренних покрытий, близких по величине к σк материала изделия. Пористость покрытий П во многом определяется количеством раз- личного рода несплошностей (часто их обобщают под названием пористость). Обычно при нанесении покрытий стремятся к минимальным значениям по- ристости (П → min), что ведет к возрастанию адгезионной и когезионной прочности покрытий. Наличие несплошностей резко снижает коррозионную стойкость и жаростойкость покрытий, и многие другие эксплутационные па- раметры. В этом отношении выгодно отличаются внутренние покрытия с практически нулевой пористостью. Встречаются покрытия, в которых порис- тость играет положительную роль, например теплозащитные и ряд других покрытий. Остаточное напряжение. Наличие в покрытиях остаточных напряже- ний высокого уровня крайне нежелательно, так как это приводит к снижению адгезионной прочности, отслаиванию покрытия в процессе эксплуатации, существенно уменьшается надежность работы покрытия. Особенно опасны остаточные напряжения, возникающие на границе раздела покрытие - основ- ной материал. В этом отношении предпочтительнее внутренние покрытия, в которых отсутствует четкая граница раздела. |