ответы на экзамен материаловедение. ответы. 13. Диаграмма состояния железоуглеродистых сплавов

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

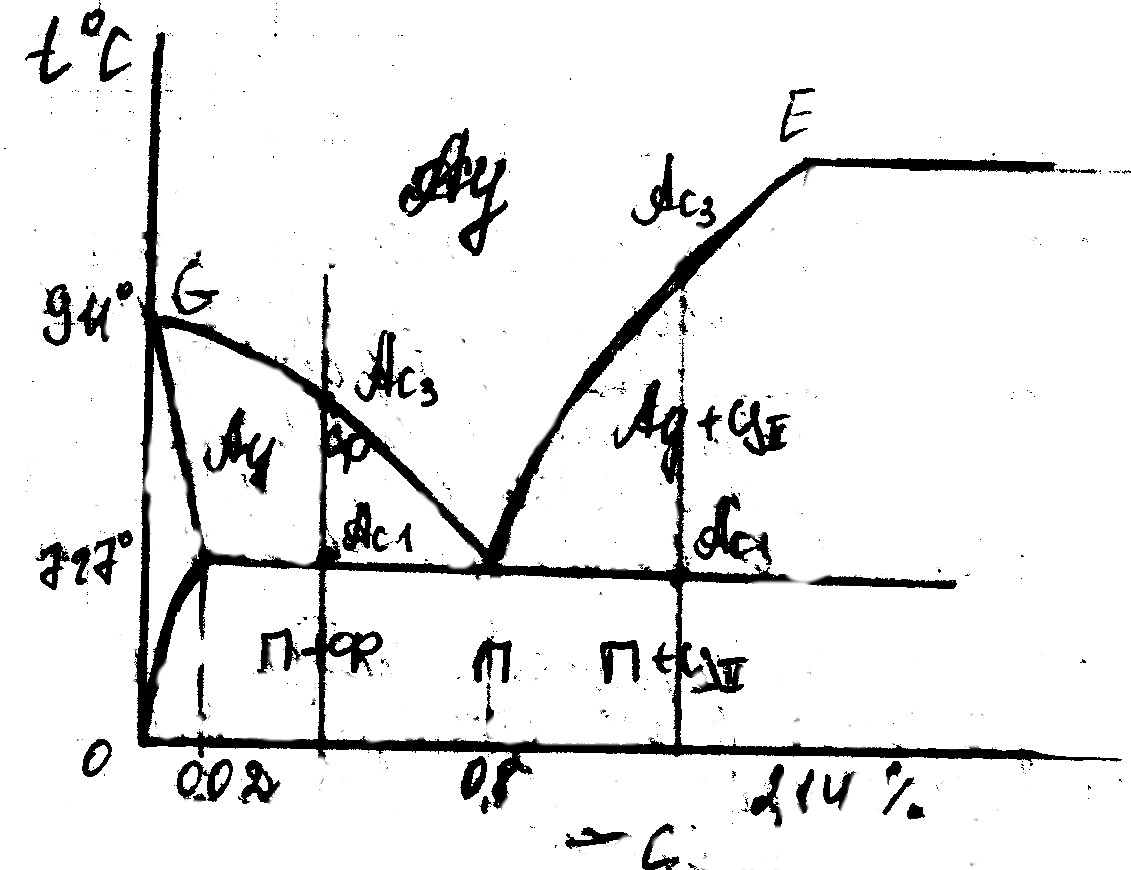

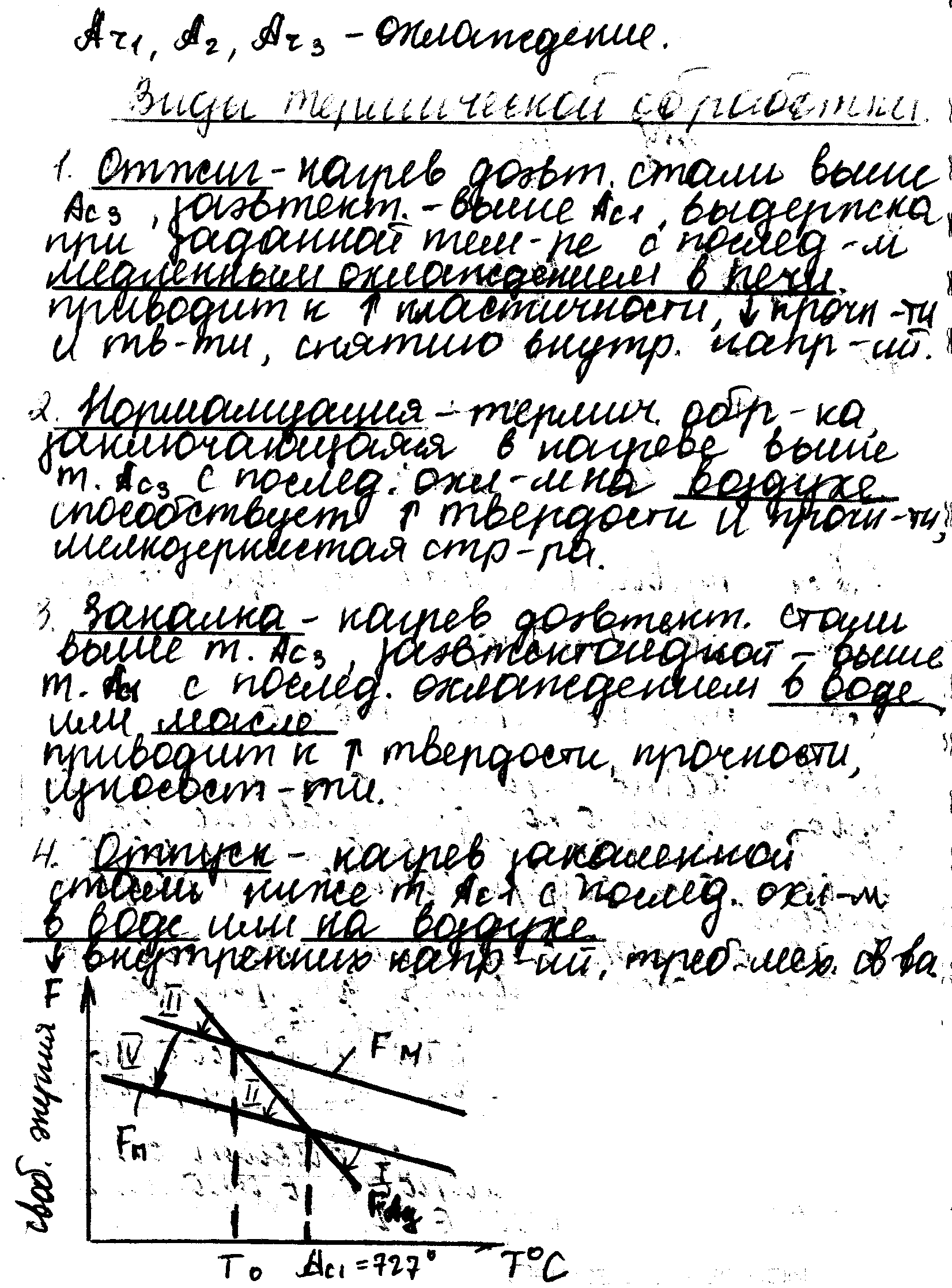

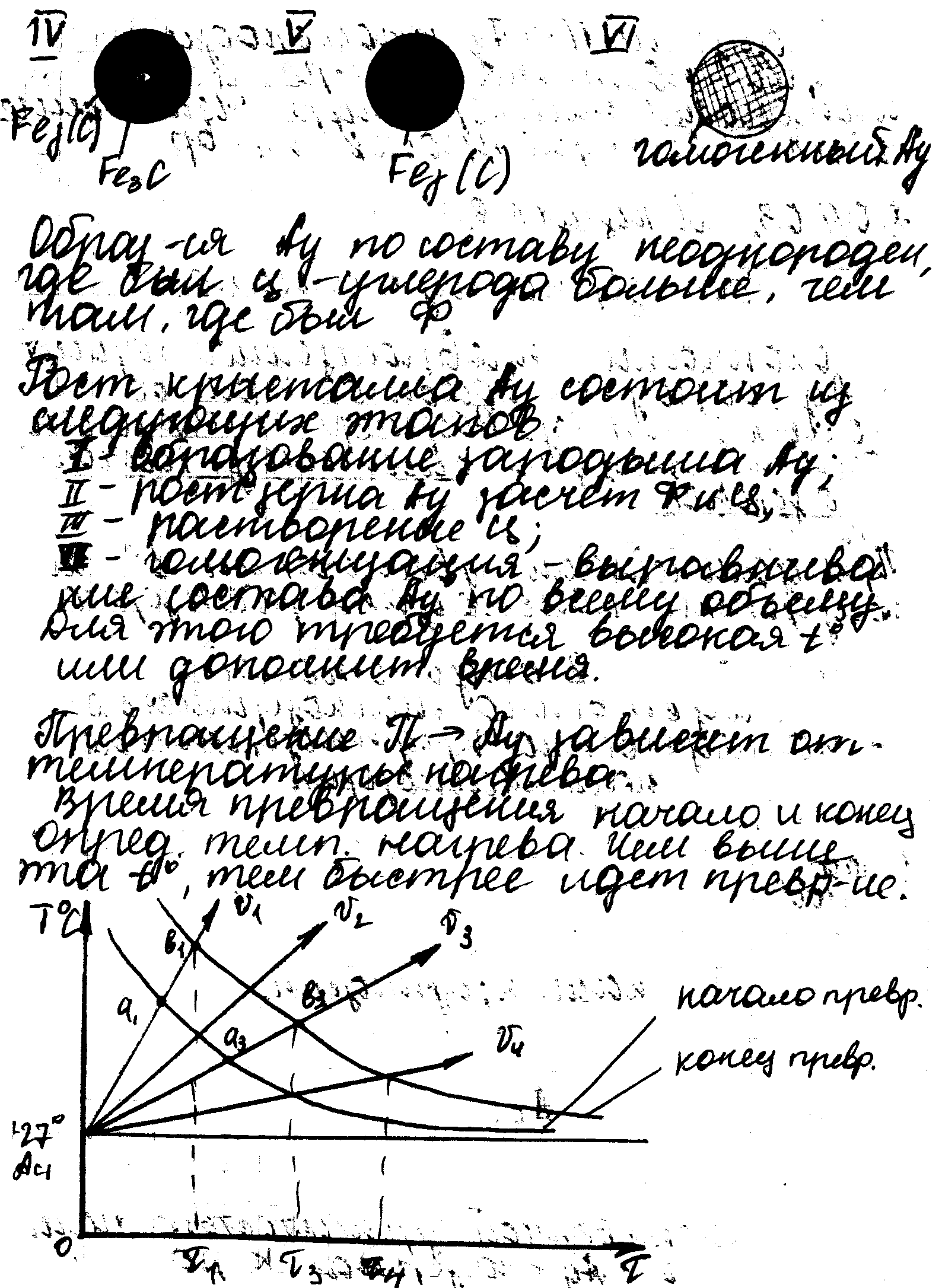

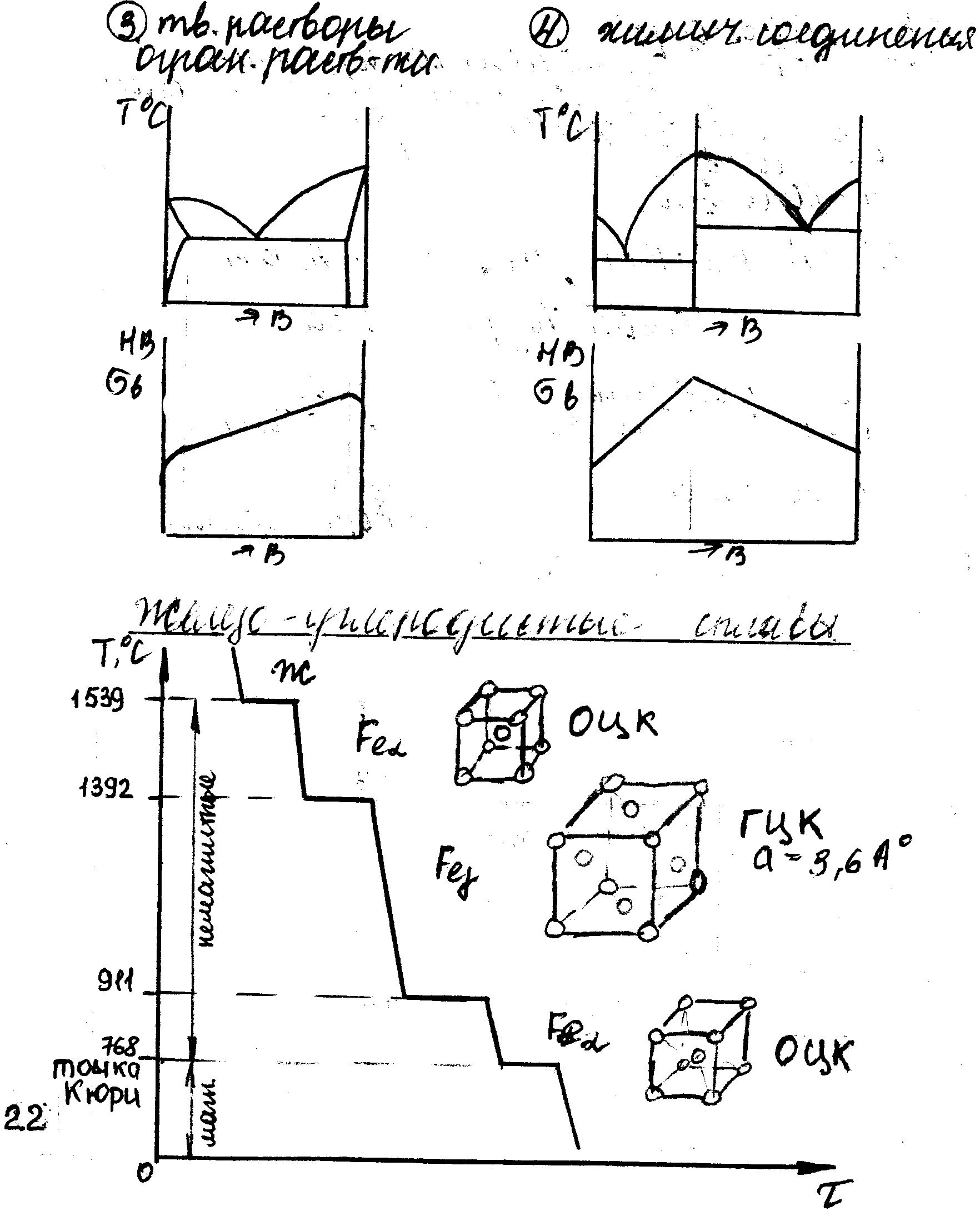

13. Диаграмма состояния железо-углеродистых сплавов. Диаграмма состояния железо-углерод дает основное представление о строении железоуглеродистых сплавов- сталей и чугунов. Ось абсцисс (концентрационная) на этом рисунке двойная: содержание углерода и содержание цементита. Линия АВСД является ликвидусом системы, линия AHJECF-солидусом. Так как железо, кроме того, что образует с углеродом химическое соединение Fe3C, имеет две аллотропические формы альфа и гамма, то в системе существуют следующие фазы: Жидкость (жидкий раствор углерода в железе), существующая выше линии ликвидус; Цементит Fe3C – линия DFKL. Феррит – структурная составляющая, представляющая собой а-железо, которое в незначительном количестве растворяет углерод. Аустенит – структура, представляющая собой твердый раствор углерода в y-железе. В системе на разных ярусах проходят эвтектическое и эвтектоидное превращения. По линии ECF при 1147 С происходит эвтектическое превращение: ЖА+Ц. Образующаяся эвтектика называется ледебуритом. Ледебурит(Л) – эвтектика системы Fe-Fe3C – механическая смесь аустенита и цементита. По линии PSK при 727 С происходит эвтектоидное превращение: АФ+Ц, в результате которого из аустенита, содержащего 0,8%С, образуется механическая смесь феррита и цементита. Эвтектоидное превращение происходит аналогично кристаллизации эвтектики, но не из жидкости, а из твердого раствора. Образующийся эвтектойд называется перлитом. Перлит(П) – механическая смесь феррита и цементита. Аустенит, входящий в состав ледебурита, при 727 С также испытывает эвтектоидное превращение. Поэтому ниже 727 С ледебурит состоит из смеси перлита и цементита. 14. Углеродистые стали. Химический состав, классификация, маркировка, назначение. Хладноломкость и красноломкость углеродистых сталей. Сплавы железа с углеродом, содержащим до 2,14%С(точка Е), при малом содержании других элементов называются углеродистыми сталями. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25%С), среднеуглеродистые ( 0,25…0,6%С) и высокоуглеродистые ( более 0,6%С). Углеродистые стали классифицируют по структуре, способу производства и раскисления, по качеству. По структуре различают: 1) доэвтектоидную сталь, содержащую до 0,8%С, структура которой состоит из феррита и перлита; 2) эвтектоидную, содержащую около 0,8%С, структура которой состоит только из перлита; 3) заэвтектоидную, содержащую 0,8-2,14%С; ее структура состоит из зерен перлита, окаймленных сеткой цементита. По способу производства различают стали, выплавляемые в электропечах, мартеновских печах и кислородно-конвертерным способом. По способу раскисленя различают кипящие(недостаточно раскислены, имеют большое количество закиси железа, которая реагирует с углеродом металла, образуя окись углерода СО), полуспокойные(промежуточного типа) и спокойные стали(полное раскисление металла в печи, содержит мин. количество FeO (закиси), что обеспечивает спокойное застывание). По качеству различают стали обыкновенного качества и качественные стали. Стали обыкновенного качества содержат не более 0,05%S и не более 0,04%P. Качественные стали содержат менее 0,02%S и 0,03%P. В зависимости от гарантируемых химического состава и свойств углеродистые стали обыкновенного качества делят на три группы А, Б,В. Группа А – поставляются с гарантированными механическими свойствами без уточнения хим. состава. Чем больше цифра, тем больше предел прочности. Группа Б – поставляются с гарантированным составом (содержание углерода). Чем больше цифра, тем больше содержится углерода. Группа В – поставляются с гарантированным хим. составом и механическими свойствами. Маркировка. Обыкновенного качества: «Ст» и цифрами от 0 до 6(условный номер марки стали в зависимости от химического состава. Качественные углеродистые стали маркируют двузначными цифрами 05, 10, …60, указывающими среднее содержание углерода в сотых долях процента. Углеродистые стали(У), содержащие 0,7-1,3%С, используют для изгот ударного и режущего инструмента. Их маркируют У7, У13, цифра-содержание углерода в десятых долях. S – вызывает явление красноломкости – разрушение металла в красном состоянии. Повышает коррозию, ухудшает свариваемость, снижает пластичность и вязкость. Р – растворяется в феррите и повышает температуру перехода стали в хрупкое состояние. Повышает порог хладноломкости – разрушения металла при отрицательных температурах, способствует ликвации, снижает пластичность и вязкость. 15. Чугуны. Химический состав, классификация и назначение серых чугунов. Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Чугуны обладают очень хорошими литейными свойствами, высокой износостойкостью, и хорошёй обрабатываемостью резаньем. Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают: 1)Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида 2) серый – С в свободном состоянии в форме пластинчатого графита; 3) высокопрочный -С в свободном состоянии в форме шаровидного графита; 4) ковкий –получающийся в результате отжига отливок из белого чугуна. С – в свободном состоянии в форме хлопьевидного графита. Маркировка: С - серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79. Серый чугун( излом серого цвета; имеется графит). По строению мет-ой . основы серые чугуны подразделяются на: Серый перлитный – перлит + включения графита. 0,8% углерода в виде Fe3C, остальное графит. Серый феррито - перлитный – Ф + П + включения графита. В этом чугуне количество связанного углерода <0,8% углерода Серый ферритный – мет-кой основой является феррит, и весь углерод, имеющийся в сплаве, присутствует в форме графита. Примеси: Si – 1.5-4% способствует повышению прочности, Mn – 1.25-4% задерживает образование графита, растворяется в феррите и повышает его прочность., S – 0.1-0.12% ухудшает жидкотекучесть, способствует образованию раковин, снижает мех. свойства, P – 0.4-0.5% улучшает жидкотекучесть, увеличивает твёрдость и износостойкость. Из серых чугунов изготавливают детали простой конфигурации (крышки, стойки, кожухи, шкивы, кронштейны, зубчатые колеса, тормозные барабаны, станины станков, корпусы, коленчатые валы и др.). 16. Влияние скорости охлаждения на процесс графитизации в серых чугунах. Серые чугуны на ферритной, ферритно-перлитной, перлитной и перлитно-цементитной основе. Графитизацией называется процесс выделения графита при кристаллизации или охлаждении сплавов железа с углеродом. Графитизация чугуна зависит от ряда факторов. К ним относятся соответствующие в чугуне ценры графитизации, скорость охлаждения и химический состав чугуна. Влияние скорости охлаждения обусловлено тем, что графитизация чугуна является диффузионным процессом и протекает медленно. Чем меньше охлаждение, тем большее развитие получает процесс графитизации. Медленное охлаждение способствует получению серого чугуна. В  ыделение графита из жидкой фазы возможно только при очень медленном охлаждении, то есть степень переохлаждения 5’С. Ускоренное охлаждение частично или полностью подавляет процесс образования графита и способствует образованию цементита. Процесс графитизации – процесс образования графита. ыделение графита из жидкой фазы возможно только при очень медленном охлаждении, то есть степень переохлаждения 5’С. Ускоренное охлаждение частично или полностью подавляет процесс образования графита и способствует образованию цементита. Процесс графитизации – процесс образования графита.Процесс выделения графита из жидкой фазы, а также распад первичного и эвтектического цементита на смесь А+Гр носит название первой стадии графитизации. Выделение вторичного графита из аустенита называется промежуточной стадией графитизации. Образование эвтектоидного графита а также распад эфтектического цементита на смесь Ф+Гр называется второй стадией графитизации.  17. Ковкие чугуны и высокопрочные чугуны. Ковкий чугун – хлопьевидная форма графитовых включений. Получают из отливки белого чугуна в результате длительного отжига. Отливки ставят в ящик с песком, а затем вмести с ящиком в печь, где выдерживаются длительное время при t 950-970 С.  1) 2) Вторая стадия идёт двумя путями: а) Ф+Г – медленное охлаждение, б) выдержка ниже эвтектоидной температуры, распад 3)стадия Ф+П+Г Ковкий чугун используется для деталей не испытывающих вибрационные и ударные нагрузки. Высокопрочный чугун – графит имеет форму шара, так как в жидкий чугун добавляют присадки магния 0,03-0,04%. Применяется для крышек, цилиндров в авто и тяжёлом машиностроении, в хим. и нефтепромышленности для насосов и вентилей работающих в коррозионных средах. 18. Основные положения термической обработки сталей. Критические точки. Связь термической обработки с диаграммой состояния состояния сплавов. Целью является улучшение свойств металла путем изменения его структуры (строения). Структура металла определяет мех. свойства. Термообработка – воздействие температурой. Цель заключается в том, чтобы путем нагрева стали до определенных температур и последующего охлаждения вызвать желательное изменение структуры. Параметры: максимальная температура, до которой был нагрет металл, время, скорости нагревания и охлаждения. Температура, при нагреве до которой в стали происходят фазовые или структурные превращения, носит название критической точки или температуры. Ас1 – первая критическая точка. Ас2 = 768 – точка Кюри(изменение магнитных свойств; полная потеря ферромагнитных свойств). Ас3 – вторая критическая точка. Точка Ас1 соответствует перлитно-аустенитному превращению. На диаграмме занимает положение линии PSK. Ее положение не зависит от содержания углерода в стали. Положение точки Ас3 зависит от содержания углерода в стали и соответствует линии GS. В  заэвтектических сталях точка АС3 соответствует концу растворения цементита вторичного в аустените, находящемся на линии SE. Положение точки АС3 зависит от содержания углерода в стали и соответствует линии GSE. заэвтектических сталях точка АС3 соответствует концу растворения цементита вторичного в аустените, находящемся на линии SE. Положение точки АС3 зависит от содержания углерода в стали и соответствует линии GSE.19. Первое основное превращение стали (превращение перлита в аустенит). Для превращения перлита в аустенит нужен небольшой перегрев, чтобы свободная энергия Ау < свободной энергии П. Известно 2 механизма аллотропного превращения: диффузионный (нормальный), бездиффузионный (мартенситный). Превращение П-Ау носит диффузионный характер. Состав Ау отличается от состава ферритно-цементитной смеси. Превращение П-Ау – процесс кристаллизационный. Этот процесс развивается и происходит в результате образования зародышей Ау и последующего их роста. Количество возникающих зародышей тем больше, чем больше содержание углерода в стали и чем дисперснее ферритно-цементитная смесь. Кристалл Ау растет за счет поглощения Ф и растворения Ц. Причем скорость роста Ау за счет Ф больше, чем за счет Ц. Образовавшийся Ау по составу неоднороден. Там, где был Ц углерода больше, чем там, где был Ф. Итак: 1). Образование зародыша Ау на границе раздела Ф-Ц смеси. 2). Рост зерна Ау за счет поглощения Ф и растворения Ц. 3). Гомогенизация цементита (выравнивание концентрации С по всему аустенитному зерну). Превращение П-Ау зависит от температуры нагрева. Время превращения, начало и конец, определяется температурой нагрева. Чем выше эта температура, тем быстрее идет превращение. Это превращение происходит не при постоянной температуре, а в интервале температур.   20. Второе основное превращение стали (превращение аустенита а перлит). Превращение аустенита в перлит заключается в распаде аустенита – твердого раствора углерода в гамма-железе, на почти чистое альфа-железо и цементит. Превращение может начаться лишь при некотором переохлаждении, когда свободная энергия феррито-карбидной смеси (перлита) окажется меньшей, чем свободная энергия аустенита. Чем ниже температура превращения, тем больше переохлаждение, тем больше разность свободных энергий, тем быстрее происходит превращение. Превращение Ау в П сопровождается диффузией, перераспределением углерода. Скорость диффузии резко уменьшается с понижением температуры. Снижение температуры, с одной стороны, увеличивает разность свободных энергий Ау и П, что ускоряет превращение, а с другой – вызывает уменьшение скорости диффузии углерода, а это замедляет превращение. Суммарное действие обоих факторов приводит к тому, что вначале с увеличением переохлаждении скорость превращения возрастает, достигает при каком-то значении переохлаждения максимума и затем убывает. При 727 С и ниже 200 С скорость превр равна 0, так как при 727 С =0 разность свободных энергий, а при 200 С =0 (точнее, недостаточна) скорость диффузии углерода. Процесс образования перлита – это процесс зарождения центров перлита и роста перлитных зерен. Скорость роста (с.к.) и число образующихся центров (ч.ц.) зависят от степени переохлаждения. Т.е. как только созданы нужные условия, зарождаются центры кристаллизации и из них растут кристаллы. Процесс этот происходит во времени и может быть изображен в виде кинетической кривой превращения, показывающей кол-во образ-ся перлита в зависимости от времени, прошедшего с начала превращения. Начальный период характеризуется весьма малой скоростью превращения – это инкубационный период. Точка а на кривой показывает момент, когда обнаруживается начало превращения (обычно соотв. Образованию 1% перлита). На кривой степень превращения – время видно, что скорость превр возрастает по мере того, как развивается превращение. Максимум скорости превр соответствует примерно тому времени, когда превратилось примерно 50% аустенита. В дальнейшем скорость превр уменьшается и, наконец, превр заканчивается (точка b). 21. Диаграмма изотермического превращения аустенита.  кривая начала превращения выражает время, когда превращения не наблюдалось, т.е. мы имеем переохлажденный Ау. Вторая кривая показывает время, необходимое для полного превращения Ау-П. 200° - температура бездиффузионного или мартенситного превращения. Это есть диаграмма изотермического распада аустенита (с – образные кривые). Чем круче наклон, тем выше скорость. Строение и свойства продуктов распада аустенита зависит от температуры, при которой происходит превращение. При высоких скоростях (температурах), при малых степенях переохлаждения получается достаточно грубая (легко дифференцируемая под микроскопом) смесь феррита и цементита. Эта смесь называется перлитом (крупное зерно). При более низких температурах , структура возрастает и твердость продуктов повышается. Такой более тонкого строения перлит называется сорбит(отличаются степенью дисперсности, среднее зерно). При еще более низкой температуре (что соответствует изгибу С-кривой) дисперсность продуктов еще более возрастает. Такая структура называется троостит (отличаются степенью дисперсности, мелкое зерно). Таким образом, перлит, сорбит и троостит – структуры с одинаковой природой (феррит + цементит), отличающиеся степенью дисперсности феррита и цементита. Минимальная скорость, при которой Ау переохлаждается до температур мартенситного превращения носит название критической скорости закалки. 12. Сплавы железа с углеродом. Кривая охлаждения железа, полиморфизм железа. Сплавы – сложные вещества, полученные в результате сплавления или спекания нескольких простых веществ. К железоуглеродистым сплавам относятся стали и чугуны. В твердом состоянии железо может находится в двух модификациях – альфа (о.ц.к.) и гамма ( г.ц.к.). Углерод растворяется в железе. Феррит – твердый раствор углерода в модификации α-железа, имеет крист. решетку ОЦК и существует при температуре, равной или ниже 727°С. Максимальная растворимость углерода равна 0,02%. Аустенит – твердый раствор внедрения углерода в γ-железе, имеет крист. решетку ГЦК. Максимальная растворимость углерода равна 2,14%. Цементит – химическое соединение железа с углеродом – карбид железа Fe3C, содержит 6,67% углерода, имеет сложную крист. решетку, не испытывает аллотропических превращений. н  иже 911 С железо существует в форме ; при 911 С о.ц.решетка Fe переходит в г.ц.решетку Fe, которая при 1392 С вновь превращается в о.ц. -решетку. Таким образом, одна и та же решетка железа устойчива в двух интервалах температур. При 768 С получается остановка на кривой охлаждения связанная не с перестройкой решетки, а с изменением магнитных свойств. Выше 768 С -железо не магнитно. Ниже 768 С железо ферромагнитно. иже 911 С железо существует в форме ; при 911 С о.ц.решетка Fe переходит в г.ц.решетку Fe, которая при 1392 С вновь превращается в о.ц. -решетку. Таким образом, одна и та же решетка железа устойчива в двух интервалах температур. При 768 С получается остановка на кривой охлаждения связанная не с перестройкой решетки, а с изменением магнитных свойств. Выше 768 С -железо не магнитно. Ниже 768 С железо ферромагнитно. |