экзамен водоподготовка 13-25. 13. Системы циркуляционного водоснабжения тэс

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

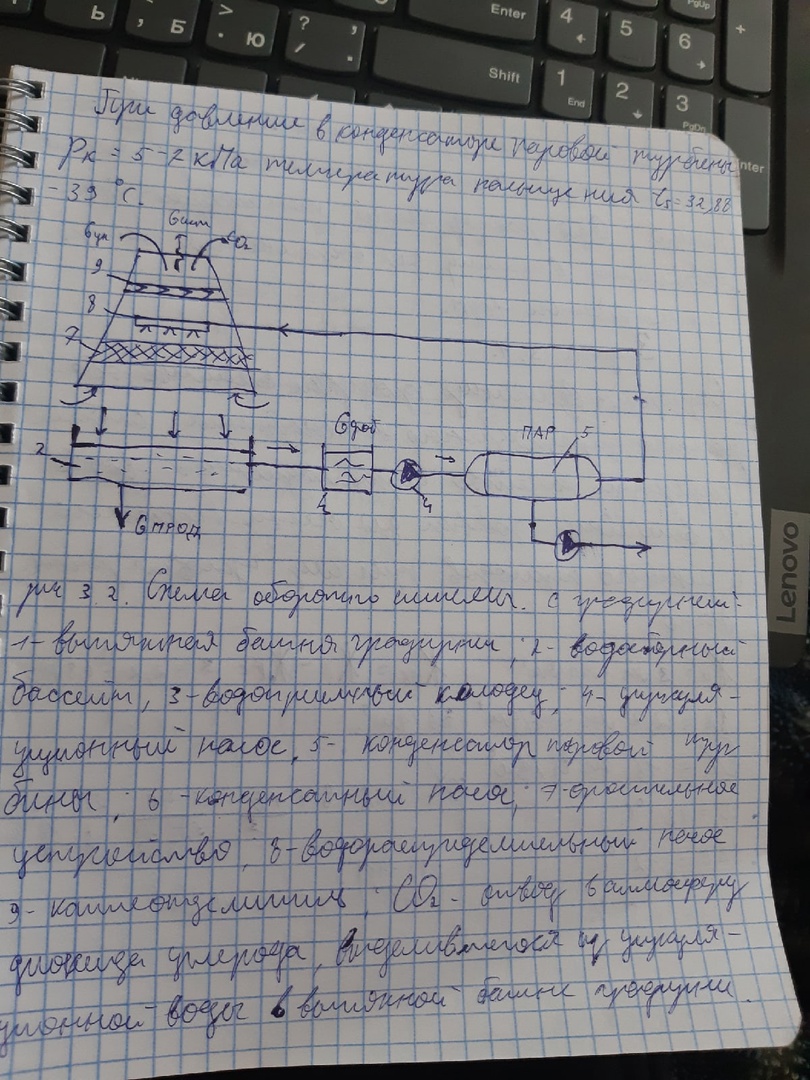

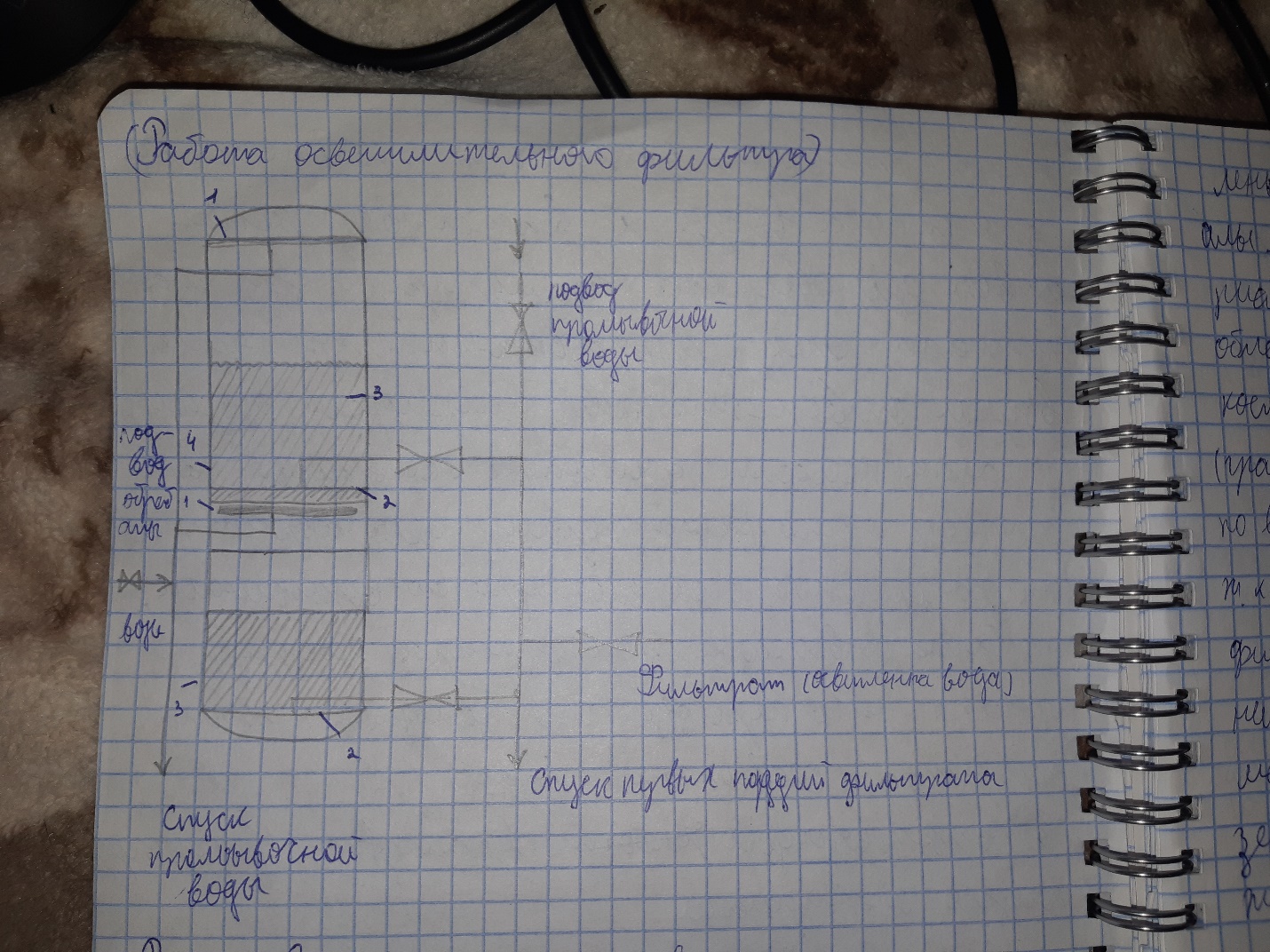

13. Системы циркуляционного водоснабжения ТЭС. Наибольшее количество воды на ТЭС требуется для конденсации пара в конденсаторах турбин. Расходы циркуляционной воды достаточно велики(60-100 кг на конденсацию 1 кг пара). Системы циркуляционного водоснабжения подразделяются: на прямоточные и оборотные. Прямоточная система водоснабжения применяется только в том случае, если минимальный расход воды в реке не меньше потребности в воде ТЭС. Вода забирается из реки, далее один раз проходит через конденсатор и после этого сбрасывается в ту же реку ниже по течению, что приводит к повышению температуры водостока. Преимуществами прямоточной системы водоснабжения являются низкая температура воды, обеспечивающая глубокий вакуум в конденсаторе турбины, недорогие гидротехнические сооружения.  Оборотная система циркуляционного водоснабжения применяется, если по техническим или экономическим причинам нельзя использовать прямоточную. Она выполняется с прудами охладителями, градирнями или брызгальными бассейнами. Наибольшее распространение получили системы оборотного циркуляционного водоснабжения с градирнями, в которых один и тот же объем воды используется многократно и требуется лишь небольшой добавок воды для восполнения потерь в охлаждающем устройстве. В градирнях или брызгальных бассейнах температура циркуляционной воды снижается за счет испарения ее части и конвективного теплообмена с воздухом, затем вода вновь подается в теплообменники -конденсаторы. В градирнях часть циркуляционной воды теряется за счет капельного уноса( 0,25-3.5%) и испарения(1-1.5%).Испаряемая влага является чистой водой, поэтому за счет испарения солесодержание воды в оборотной системе повышается. Регулирование солесодержания осуществляется методом водообмена с помощью продувки системы. Потери компенсируются добавлением в систему технической воды. Оборотные системы с градирнями предотвращают тепловое отравление рек. Кроме того , оборотные системы единственно применимы в условиях ограниченного дебита воды.  1-вытяжная башня градирни;2-водосборный бассейн;3-водоприемный колодец;4-циркуляционный насос;5-конденсатор паровой турбины;6-конденсатный насос;7-оросительное устройство;8-водораспределительный насос;9-каплеотделитель;СО2-отвод в атмосферу диоксида углерода, выделившегося из циркуляционной воды в вытяжной башне градирни.;Gпрод, Gун, Gисп- расход циркуляционной воды за счет продувки, капельного уноса, и испарения. Gдоб- расход свежей технической воды добавляемой в систему для восполнения потерь циркуляционной воды. 14. Технология приготовления известкового молока. Известковым молоком называют взвесь твердых частиц извести в насыщенном известковом растворе . Оно готовится в гидромешалках. Негашеную известь CaO загружают в гасильный бак, заливают водой и оставляют на 2-4 часа, в течении которых происходит процесс гашения извести. Этот процесс происходит с выделением теплоты в следствии чего при гашении извести происходит разогрев всей массы и испарение воды. Поэтому гасильные устройства нужно изолировать от других помещений или оборудовать вытяжной вентиляцией. По окончанию гашения образующеюся «тесто» разливают водой и спускают в мешалку в которой густое известковое молоко разбавляют водой, размешивают и насосом подают в дозатор. В процессе известкования образуются трудно растворимые соединения- карбонат кальция и гидроксид магния: Реакции при известковании 1)  2)  2)  3)  4)  1)Известь в воде диссоциирует, в результате чего в растворе повышается концентрация ионов кальция и гидроксильных ионов  это приводит к связыванию ионов это приводит к связыванию ионов  в малодиссоцированных молекулах воды поскольку полное ионное произведение Кв(ионное произведение воды-постоянная величина для данной температуры)Кв= в малодиссоцированных молекулах воды поскольку полное ионное произведение Кв(ионное произведение воды-постоянная величина для данной температуры)Кв= 2)Таким образом Ph возрастает, что вызывает переход всех форм угольной кислоты в-  карбонат ион. карбонат ион.3)Увеличение концентрации  приводит к образованию труднорастворимого карбоната кальция. приводит к образованию труднорастворимого карбоната кальция.4)Если доза извести превышает дозу необходимую для перевода всех форм угольной кислоты в  (карбонат ионы) будет использоваться гидроксид натрия. (карбонат ионы) будет использоваться гидроксид натрия.15. Известкование воды. Известкование исходной воды осуществляется для повышения pH среды при этом происходит снижение щелочности, декарбонизация( понижение концентрации в воде растворенного СО2)частичное умягчение( снижение концентрации марганца и магния) и снижение солесодержания воды. Реакции при известковании 1)  2)  2)  3)  4)  1)Известь в воде диссоциирует, в результате чего в растворе повышается концентрация ионов кальция и гидроксильных ионов  это приводит к связыванию ионов это приводит к связыванию ионов  в малодиссоцированных молекулах воды поскольку полное ионное произведение Кв(ионное произведение воды-постоянная величина для данной температуры)Кв= в малодиссоцированных молекулах воды поскольку полное ионное произведение Кв(ионное произведение воды-постоянная величина для данной температуры)Кв= 2)Таким образом Ph возрастает, что вызывает переход всех форм угольной кислоты в-  карбонат ион. карбонат ион.3)Увеличение концентрации  приводит к образованию труднорастворимого карбоната кальция. приводит к образованию труднорастворимого карбоната кальция.4)Если доза извести превышает дозу необходимую для перевода всех форм угольной кислоты в  (карбонат ионы) будет использоваться гидроксид натрия. (карбонат ионы) будет использоваться гидроксид натрия.16. Магнезиальное обескремнивание и содирование воды Если концентрация ионов кальция , превышает концентрацию бикарбонатных анионов и необходимо провести более глубокое умягчение воды, то операцию известкования дополняют содированием для чего кроме извести дозируют карбонат натрия-Na2CO3. При каогуляции и известковании примесей воды происходит снижение кремне-содержания примерно на 30-40%.Для более глубокого удаления кремниевой кислоты (присутвующей в воде виде иона  или коллоидной SiO2)Одновременно с известью дозируют каустический магнезит содержащий 85% оксида магния MgO, происходит абсорбция (поглощение) кремниевой кислоты поверхностью гидроксида магния МgOH2-который образуется в результате известкования, а также при гидролизе оксида магния. или коллоидной SiO2)Одновременно с известью дозируют каустический магнезит содержащий 85% оксида магния MgO, происходит абсорбция (поглощение) кремниевой кислоты поверхностью гидроксида магния МgOH2-который образуется в результате известкования, а также при гидролизе оксида магния.  17. Конструктивные схемы осветлителей и принципы их работы. Концентрация взвешенных частиц не должна превышать 10 мг/дм^3 В схемах ВПУ осветление воды происходит при помощи фильтрования воды через пористую среду, в осветлительных фильтрах, которые классифицируют: 1)по типу: на вертикальные и горизонтальные 2) по давлению: открытые и напорные(закрытые) 3) по количеству фильтрующих слоев: однослойные и двуслойные 4)по числу параллельно работающих камер: однокамерные и многокамерные 5) по способу фильтрования: однопоточные и двухпоточные 6) по фракционному составу фильтра: насыпные и наливные В схемах ВПУ ТЭС применяются в основном насыпные, напорные, однопоточные, однокамерные фильтры с числом фильтрующих слоев от 1 до 2, а также напорные двухкамерные фильтры. Вертикальный однопоточный напорный осветлительный фильтр.  1 и 2 верхнее и нижнее распред.устройство 3- фильтрующий материал 4- корпус фильтра Вертикальный однокамерный однопоточный фильтр осветлительный фильтр состоит из цилиндрического корпуса 4 с приваренными к нему сферическими днищами. Внутри фильтра расположены слой фильтрующего материала 3 и дренажное устройство, необходимое для равномерного распределения и сбора воды по всей площади поперечного сечения фильтра. Верхнее дренажное устройство 1 чаще всего выполняется в виде отбойного щита, гасящего энергию потока поступающей воды, а нижнее распред устройство 2 расположенного на слое на слое кислотоупорного бетона, заливаемого на нижнее днище фильтра и состоит из коллектора с боковыми отходами , снабженными для отвода воды и в качестве препятствия для выноса фильтрующего материала спец.колпачками или щелевыми отверстиями шириной 0.4мм.Часть полости фильтра остается свободной , что необходимо для возможности расширения слоя при его взрыхлении. Работа осветлительный фильтров подразделяется на 3 периода: 1)Полезная работа фильтра(осветление воды) 2)Взрыхляющая промывка фильтрующего материала 3)Спуск первого фильтрата На ВПУ большой производительности для снижения площади занимаемой механическими фильтрами и экономией места применяют 2 и 3 камерные фильтры .Камеры в этих фильтрах работают параллельно.  18. Классификация осветлительных фильтров. В схемах ВПУ осветление воды происходит при помощи фильтрования воды через пористую среду, в осветлительных фильтрах, которые классифицируют: 1)по типу: на вертикальные и горизонтальные 2) по давлению: открытые и напорные(закрытые) 3) по количеству фильтрующих слоев: однослойные и двуслойные 4)по числу параллельно работающих камер: однокамерные и многокамерные 5) по способу фильтрования: однопоточные и двухпоточные 6) по фракционному составу фильтра: насыпные и наливные 19. Схема и принцип работы вертикального однокамерного насыпного осветлительного фильтра. Вертикальный однопоточный напорный осветлительный фильтр.  1 и 2 верхнее и нижнее распред.устройство 3- фильтрующий материал 4- корпус фильтра Вертикальный однокамерный однопоточный фильтр осветлительный фильтр состоит из цилиндрического корпуса 4 с приваренными к нему сферическими днищами. Внутри фильтра расположены слой фильтрующего материала 3 и дренажное устройство, необходимое для равномерного распределения и сбора воды по всей площади поперечного сечения фильтра. Верхнее дренажное устройство 1 чаще всего выполняется в виде отбойного щита, гасящего энергию потока поступающей воды, а нижнее распред устройство 2 расположенного на слое на слое кислотоупорного бетона, заливаемого на нижнее днище фильтра и состоит из коллектора с боковыми отходами , снабженными для отвода воды и в качестве препятствия для выноса фильтрующего материала спец.колпачками или щелевыми отверстиями шириной 0.4мм.Часть полости фильтра остается свободной , что необходимо для возможности расширения слоя при его взрыхлении. Работа осветлительный фильтров подразделяется на 3 периода: 1)Полезная работа фильтра(осветление воды) 2)Взрыхляющая промывка фильтрующего материала 3)Спуск первого фильтрата 21. Фильтрование воды через осветлительный фильтр (интенсивность промывки, пленочное и адгезионное фильтрование воды через фильтрующие материалы). Отключение фильтра на промывку производится при уменьшении прозрачности фильтрата до 20 см по шрифту или чаще при достижении определенного перехода давления воды 0.1-0.12 Мпа. Промывка слоя от удержанной примеси осуществляют в направлении противоположенном направлению потока обрабатываемой воды. При промывке слой материала расширяется и вследствие трения зерен между собой освобождается от удержанной примеси которая с потоком промывочной воды отводится из фильтра. Скорость воды при взрыхляющей промывке характеризуется интенсивностью промывки- Iпром,дм^3/(c,м^2)-cекундный расход воды в дециметрах кубических через 1м кубический площади сечения фильтра. Интенсивность промывки должна обеспечивать вымывание осадков, но не вынос рабочих фракций фильтрующего материала. Значение Iпром зависит от типа материала, размера его зерен ,и обычно состовляет для антроцитов 10-12 дм^3/(с*м^2) Расход промывочной воды   F-площадь поперечного сечения фильтра. Интенсивность промывки может измеряться в тех же величинах ,что и скорость фильтрования т.е. в м/ч. При фильтровании мутной воды сверху вниз она встречает сначала самые мелкие зерна материала, образующие наименее пористую часть загрузки фильтра. Вследствии этого значительная часть содержавшихся в воде крупных взвешенных частиц, задерживается на поверхности этого тонкого слоя мелких зерен, образуется грязевая пленка с более мелкими порами ,чем у находящейся под ней фильтрующего материала. Эта пленка способна задерживать мелко раздробленные вещества и после ее образования основная масса присутвующей в обрабатываемой воде взвеси задерживается ею , и лишь незначительная часть в порах фильтрующего материала. Поэтому эта пленка получила название -фильтрующей пленки, а процесс осветления воды -пленочным фильтрованием. В отличии от пленочного – применяют адгезионное фильтрование при котором взвешенные вещества задерживаются поверхностью зерен(налипают на нее) всего фильтра. В схемах ВПУ на ТЭС чаще применяется адгезионное фильтрование, а в схемах очистки конденсата пленочное. 20. Требования к фильтрующим материалам, загружаемым в осветлительные фильтры. В качестве фильтрующих материалов на ТЭС используются кварцевый песок, дробленный антрацит, целлюлозу и т.д. Все применяемые материалы должны удовлетворять следующим требованиям: обладать механической прочностью, химической стойкостью, правильно подобранным фракционным(гранулометрическим) составом, обладать по возможности большим коэфф.формы так как слой из гладких обкатанных зерен фильтрует плохо. Под механической прочностью понимается- сопротивление материала износу, происходящему при трении зерен друг от друга, а также вследствие растрескивания зерен от колебаний температуры воды. В результате чего происходит измельчение зерен материала, и как следствие потеря фильтрующего материала. Кроме того при измельчении фильтрующего материала возрастает гидравлическое сопротивление фильтрующей загрузки. Годовой износ не должен превышать 2,5% от начального веса загрузки. Под химической прочностью подразумевается его стойкость против воздействия на него фильтруемой воды как путем частичного растворения водой отдельных состовляющих зерен так и хим. взаимодействия их с водой в результате чего может происходить ухудшение ее качества. Гранулометрический состав определяется путем ситового анализа по результатам которого строят график ситового анализа фильтрующего материала и по нему определяют калибра сита d80, мм через который проходило 80% всего материала и калибр сита d10, мм через которое проходило 10% фильтрующего материала. Далее опред коэфф.неоднородности фильтрующего материала равный отношению 80% калибра сита к 10%:  При неудовлетворительном подборе гранулометрической характеристики загрузки мех.фильтра возможно получение в верхнем слое чрезмерно мелких фракций материала, что может вызвать образование плотной грязевой пленки и быстрое увеличение сопротивления слоя. Это сокращает длительность работы фильтра. Рекомендуемый средний диаметр зерен =50% калибра сита 0.6-0.8 мм, кол-во пылевидных частиц 1%, коэфф неоднородности больше 2. 22. Схема установки для предварительной очистки воды.  Установки для предварительной очистки воды готовят воду для последующего тех.процесса ( умягчение , обессоливание) поэтому их часто называют известковыми предочистками. Исходная вода по трубопроводу 14 поступает в теплообменник 13, подогревается до 30-40 градусов и направляется в осветлитель 1.Сюда же подаются необходимые реагенты-известковое молоко 11, раствор коагулянта 10, флокулянта 9. Известково-коагулированная вода 3 поступает в промежуточный бак 2, оттуда насосами 6 ее направляют в осветлительный (мех.фильтр) 4 и далее осветленную воду 5 направляют на ионно-обменную часть ВПУ. Подогрев воды чаще всего осуществляется паром 15, конденсат которого 12 направляется в сборные баки. Образующийся осадок выводится из осветлителя 1 через дренажные трубопроводы 7 и 8. 23. Технологические характеристики ионитов. Качество ионитов определяются следующими свойствами: хим.стойкость, мех.прочность, обменная емкость, селективность. Химическая стойкость ионитов выражается в противостоянии растворяющему действию воды. Обрабатываемая вода может вызвать некоторое растворение ионита или переход его в коллоидное состояние(пептизация) что особенно заметно при пребывании фильтра в резерве. Хим.стойкость ионитов зависит от температуры фильтруемой воды с повышением которой стойкость снижается, это не позволяет повышать температуру обрабатываемой воды на ионно-обменных фильтрах выше 40 градусов. Обменная емкость выражается кол-вом ионов, в грамм-эквиваленте поглощенных единицей массы или единицей объема ионитов. Способность ионита к преимущественной сорбции(поглощению) одних видов ионов по сравнению с другими- называется селективностью. 24. Схема работы ионообменного фильтра. Гидравлический перекос.  а-б равномерное распределение потока обрабатываемой воды по площади фильтрования г-неравномерное распределение поды по площади фильтрования 1-зона истощенного ионита 2-зона полезного обмена 3-зона свежего ионита 4-нижнее распределительное устройство Ниже плоскости г-в находится свежий неистощенный ионит. В процессе работы фильтра работающая зона (абвг) смещается вниз и спустя некоторое время в слое ионита образуются 3 зоны:1) зона истощенного ионита, 2) зона полезного обмена, 3) зона свежего ионита. В момент когда плоскость нижней работающей зоны г-в достигает нижней границы слоя ионита( при идеальной работе фильтра) происходит расход обменных ионов в фильтрах и фильтр отключается на регенерацию. На рисунке представлено 2 варианта работы фильтра в момент окончания его рабочего цикла: 1 вариант изображает идеальное равномерное прохождение воды через ионит когда все многочисленные струйки обрабатываемой воды проходят примерно одинаковый путь с одинаковой скоростью, благодаря чему зоны ионита имеют горизонтальные границы. 2 вариант. Однако границы работающей зоны ионита принимают обычно различные очертания , отклоняясь от горизонтальной плоскости. 25. Недостатки работы ионообменного фильтра при гидравлическом перекосе. Вследствие различного сопротивления ионитам прохода воды и неудовлетворительной работы распред.устройств фильтра в нем получился гидравлический перекос в результате которого расход воды в левой части загрузки превысил расход в ее правой части. Такой перекос вызвал ускоренное истощение ионита в левой части фильтра, где определенная часть нижней границы работающей зоны уже достигла нижнего распределительного устройства это вызвало ухудшение качества обработанной воды, в то время как правая часть загруженного ионита остается еще в значительной мере неиспользуемой. |