Вибродиагностика продолжение 2. 14 Методы анализа вибраций перекачивающих агрегатов в условиях эксплуатации

Скачать 475.72 Kb. Скачать 475.72 Kb.

|

|

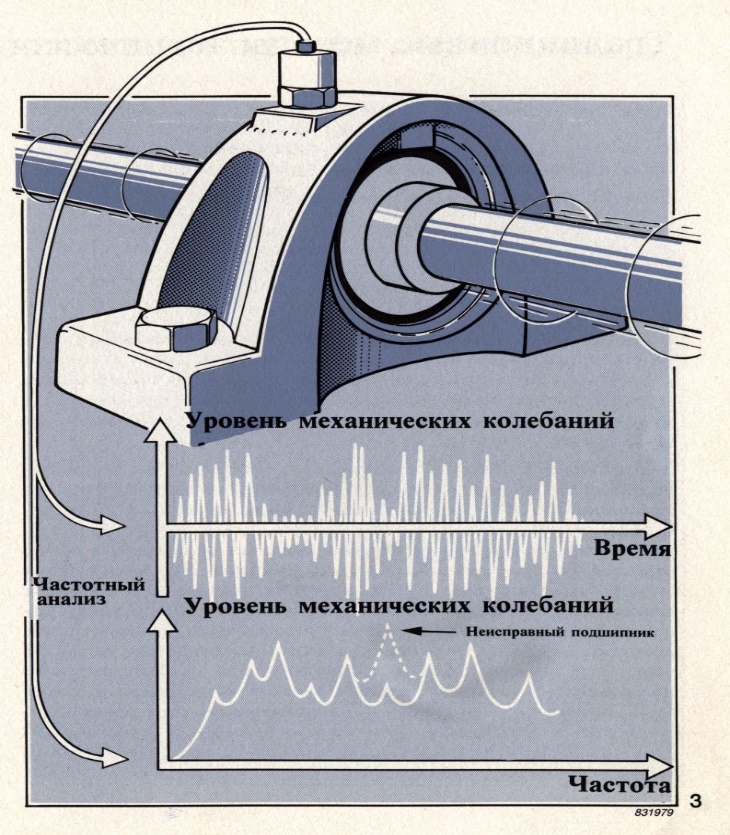

14.1. Методы анализа вибраций перекачивающих агрегатов в условиях эксплуатации В ряде случаев адекватная связь между параметрами спектра и неисправностями в изделии может оказаться весьма сложной для теоретического анализа. Поэтому вполне обосновано использование экспериментальных методов распознавания, базирующихся на наборе статистических данных, отражающих связь между дефектами, обнаруженными при разборке изделия и особенностями спектров, полученных до разборки или в результате испытаний с искусственно созданными неисправностями, связь которых с параметрами спектра изучается. Обработка результатов измерений возможна двумя методами: определением тенденций и методом сравнения. Рассмотрим кратко суть этих методов. 14.1.1 Метод определения тенденций Метод определения тенденций – сравнение временной последовательности измеренных значений для одного агрегата. Путем периодических измерений на исправной машине по возможности с начала ее эксплуатации получаются опорные значения спектральных составляющих вибрации. Если в период работы машины, измеряемые значения заметно увеличиваются, то налицо наличие дефектов или повреждений.  Рисунок 14.1-Сравнение временной последовательности измеренных значений вибрации. Прогнозирование показателей качества дает информацию о степени пригодности объекта диагностики выполнять свое назначение в будущем. На основании этой информации и осуществляется планирование процесса эксплуатации объекта: составление графиков ремонта, определение состава запасных частей, время и средства, затрачиваемые на производство ремонтных работ. 14.1.2 Метод сравнения Суть метода сравнения заключается в вычислении амплитуд спектра вибраций по измеренным характерным координатам, полученной на выходе прибора анализатора кривой (огибающей) или линейчатой картины вибрации. В основе поиска неисправностей элементов сложной системы по этому методу лежит проверка параметров по определенной схеме, содержащей поэлементные проверки с комбинационным поиском неисправностей, которые устанавливают порядок поиска по заданной программе (рисунок 12.2). Если проверяемый элемент оказался исправен, то переходят к следующему. Последовательность перехода при поэлементной проверке принято изображать графически в форме графа логических возможностей, дерева решений, дерева или таблицы отказов.По этому методу сравниваются измеряемые значения одной группы машин. Если полученные данные значительно отличаются от измеренных эталонных для обследуемой машины значений, то следует диагностировать дефект или повреждение. Метод сравнения довольно быстро приводит к надежным результатам и тем самым достоверному контролю технической системы с любого времени отсчета.  Рисунок 14.2 –Схема контроля по вибропараметрам Следует соблюдать определенные условия при проведении измерений на одной группе агрегатов: конструкции одной группы агрегатов или узлов толерантны; все точки измерений должны находится на одном и том же месте для однотипных систем; условия эксплуатации – скорости вращения валов агрегата и нагрузки при каждом измерении должны быть идентичны. Осуществлениеметода сравнения в практической диагностике выполняется тремя путями: использование математических моделей, полученных на основе теоретических предположений, а так же реальных допущений и ограничений; статистических и экспериментальных данных, полученных на основе практического опыта во время эксплуатации, а так же стендовых испытаний отдельных узлов и механизмов; эталонных тест–спектров, представляемых в графической форме, созданных на основе синтеза– анализа и обобщения экспериментальных данных с использованием элементов математического моделирования. Последний путь – по сути дела создание описательных моделей, предназначенных для статистической обработки экспериментальных данных. Такая модель может не соответствовать истинному механизму процесса, который эти экспериментальные данные порождает. Но сильная сторона описательных моделей в том и заключается, что их можно использовать для качественной и количественной оценки процесса, не зная физической его сути. Такая модель синтеза не ставит задачу получения конкретных данных о вибрации того или иного узла – даются только общие принципы расположения информативных частот и возможное соотношение амплитуд измеряемых параметров, а так же вероятные диапазоны проявления дополнительных, качественно значимых, признаков той или иной неисправности. Очевидно, что для инженеров, обслуживающих компрессорные установки, наиболее доступен пониманию именно последний. В реальных условиях все детали конструкции агрегатов изготавливаются и измеряются с некоторыми погрешностями (ошибками) которые регламентируются стандартами, нормами, техническими условиями и системой допусков и посадок. Зачастую интересующий параметр сложным образом зависит от погрешностей ряда других параметров, поэтому методическими основами синтеза являются: использование детерминированных связей основных, комбинационных и субгармонических частот спектра вибраций с кинематикой конструкции агрегата и режимами его работы; статистические данные об изменении модуляций амплитуд на информативных частотах; применение принципа суперпозиции при расшифровке данных, полученных приборами. Однако, при обследовании агрегата следует иметь в виду, что в связи с неравномерностью скоростей вращения валов, происходящих по различным причинам, опорные частоты могут отклоняться от номинального значения на величину ±10% частотного диапазона, поэтому возможна и некоторая флуктуация информационных частот, что следует учитывать при расшифровке виброграмм. 14.2 Реализация алгоритма диагностирования силовойустановки по вибропараметрамКак уже отмечалось ранее, газоперекачивающий агрегат представляет собой сложный объект диагностирования, в котором необходимо выделить элементы, с точностью до которых желательно проводить поиск дефектов. Такими элементами могут быть системы, подсистемы, узлы, функциональные блоки и даже отдельные детали, работоспособность которых оценивается на основе анализа спектра вибраций и идентификации полученных данных с возможностью возникновения или развития той или иной неисправности.Построение алгоритма диагностирования базируется на многошаговых процедурах, на каждом шаге которых выполняется одна или несколько элементарных проверок, являющихся частичным решением поставленной задачи. Объединение этих фрагментов в одну систему контроля дает представление о техническом состоянии агрегата в целом. Поэтому, как при ручной обработке информации, так и в процессе разработки систем мониторинга используют некоторый набор программ диагностики каждого конкретного узла (или элемента), по которым, на основании результатов обследования, и выдается заключение о возможности дальнейшей эксплуатации оборудования. Для эффективного проведения процедур диагностики необходимо сложный объект диагностирования расчленить на такие составные части, с точностью до которых (на установленном уровне диагностики- первом, втором или третьем) целесообразно проводить поиск дефектов и неисправностей. В свою очередь, каждый выделенный узел (или агрегат) следует рассматривать как информационный блок, в состав которого входят элементарные объекты, исправное состояние которых определяет работоспособность технической системы в целом. При расчленении агрегата на блоки следует включать в один блок все элементы, входящие в контур обратной связи, что существенно упрощает задачу поиска дефектов с глубиной до отдельных элементов, так как неисправности последних при отсутствии обратных связей всегда различны между собой. Разбивка (классификация) агрегата на составные части позволяет идентифицировать колебания, по принадлежности к отдельным узлам. Удобство такой классификации заключается в непосредственной связи вибрации с ее источником и возможностью прогнозирования в общих чертах структуры и характера вибрации. По сути дела это один из вариантов построения дерева решений. Рассмотренная постановка проблемы поэлементного диагностирования газоперекачивающего агрегата позволяет определить последовательность задач, возникающих при идентификации конкретного дефекта или неисправности. Такой системный подход позволит в реальных условиях при наличии неизбежных ограничений, отклонений от заданного технологического режима, всевозможных помех и погрешностей измерительной аппаратуры добиться наибольшей эффективности анализа технического состояния газоперекачивающего агрегата.Принцип задачи разделения агрегата на отдельные блокам и пути ее решения удобно пояснить на примере электроприводного центробежного компрессора К-380-103-1 (рис. 14.3, табл. 14.1). Этот вид газоперекачивающего агрегата выбран потому, что в его кинематическую схему входит наибольшее, по сравнению с другими компрессорными установками ,количество функциональных блоков.  Рисунок 14.3– Компоновочная схема компрессора К-380-103-1 Таблица 14.1- Кинематические параметры компрессора К-380-103-1

Затем, для каждого диагностируемого блока строится дерево отказов на основании которого и осуществляется поэлементная проверка в соответствии с некоторым определенным набором процедур диагностирования. |