15. Физикохимические свойтва,структура,получение,применение полиакрилонитрила

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

|

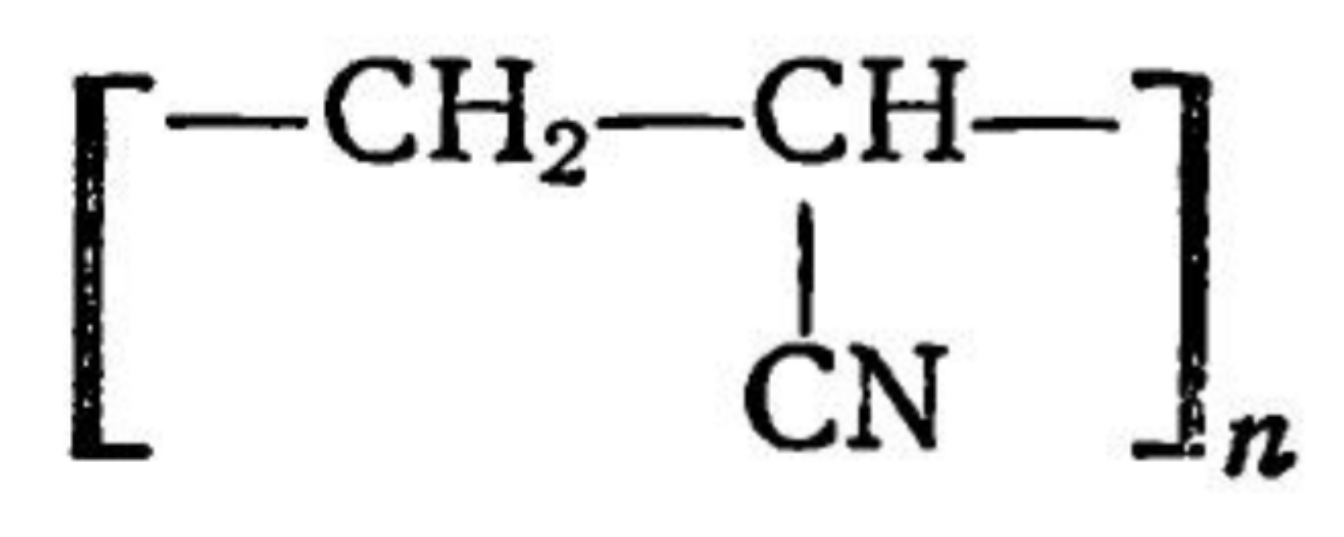

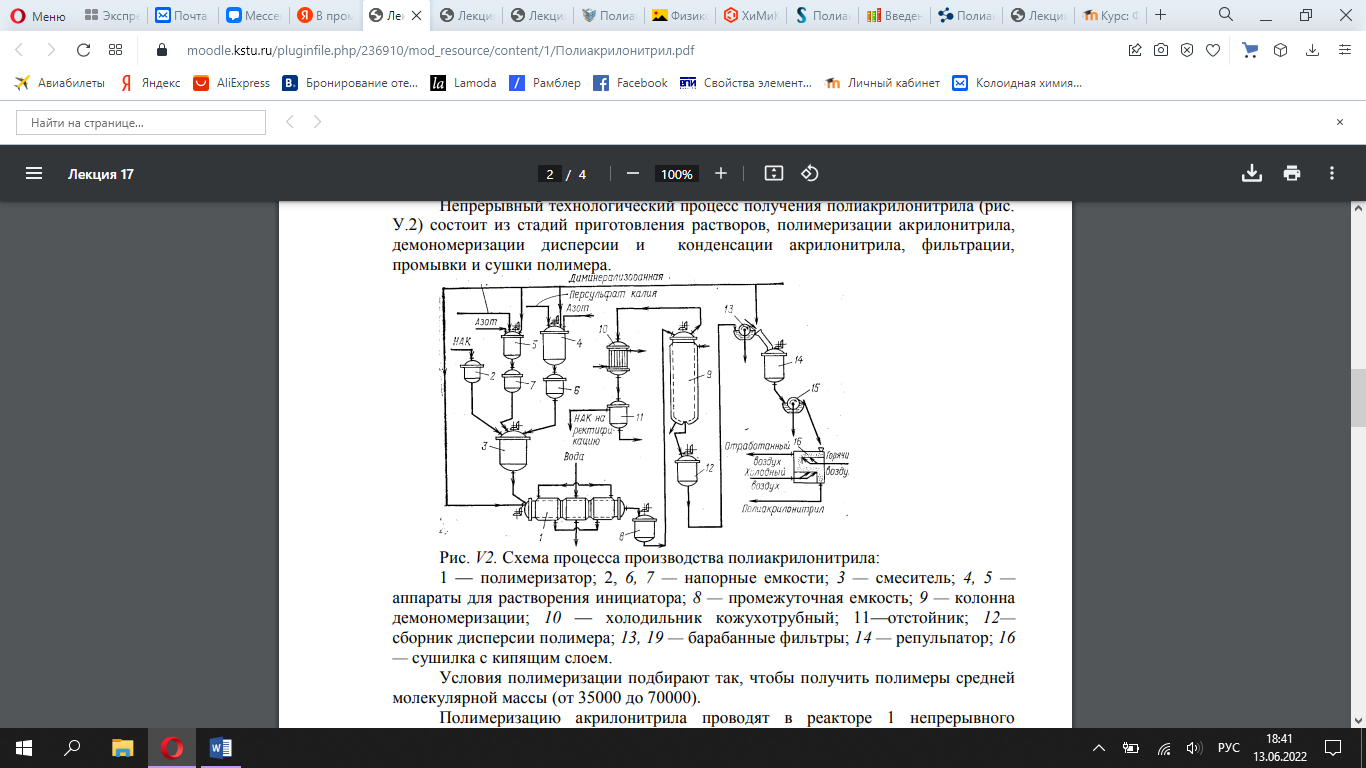

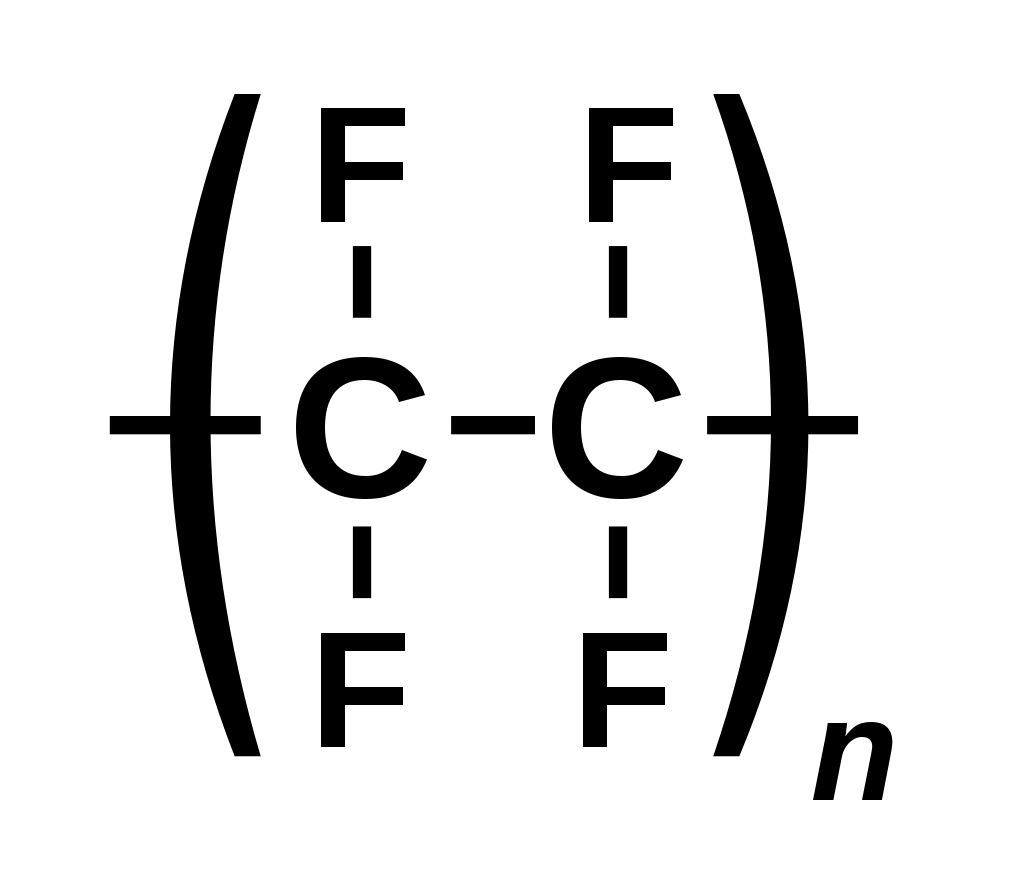

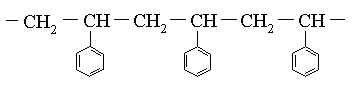

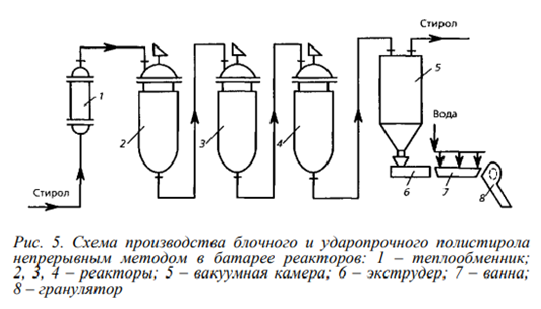

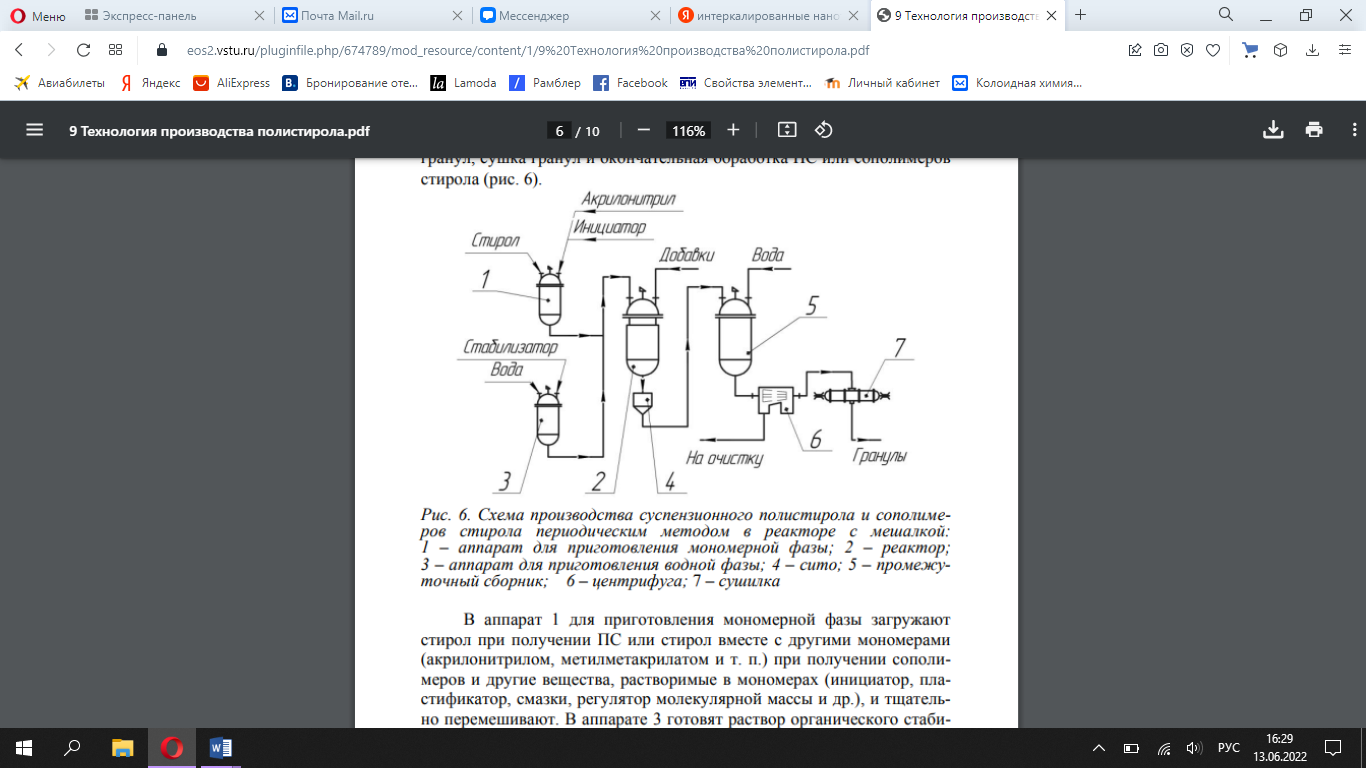

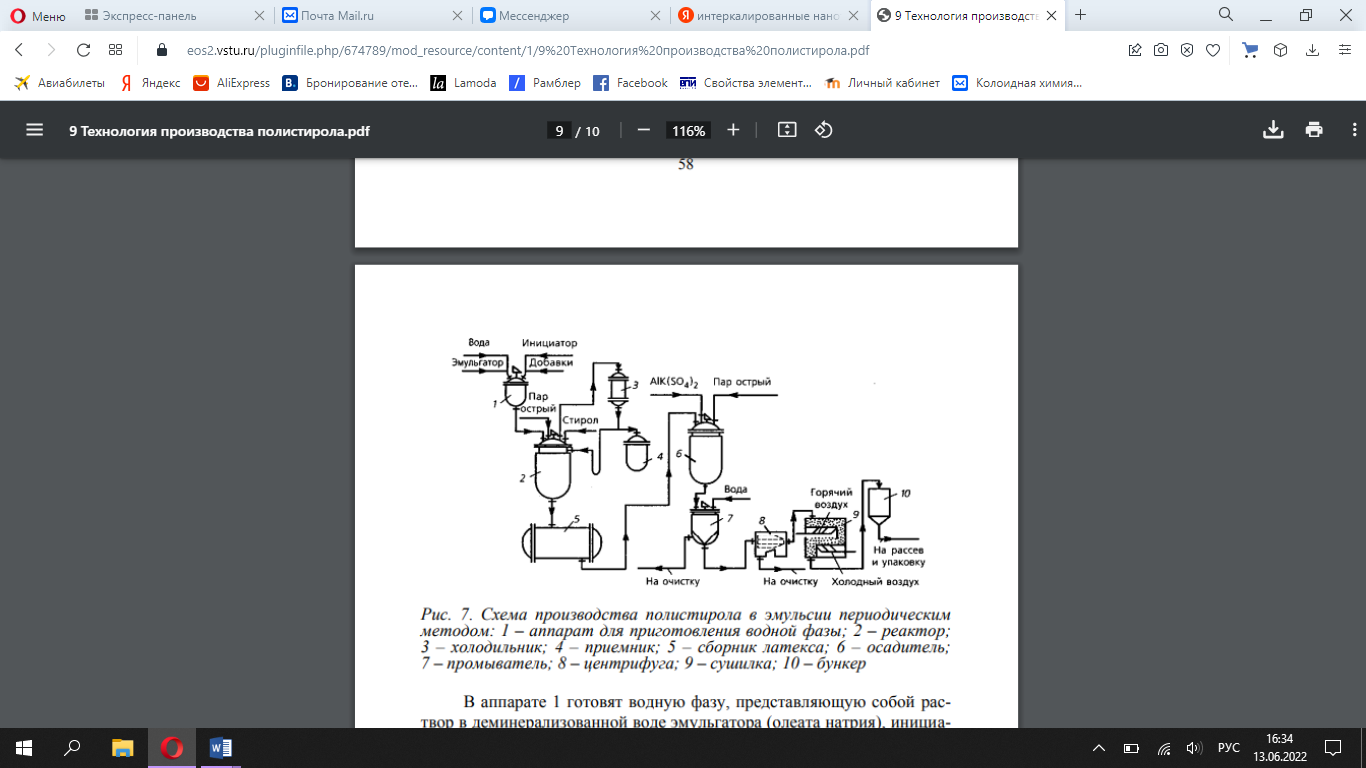

15.Физико-химические свойтва,структура,получение,применение полиакрилонитрила. Полиакрилонитрил – каучукоподобный полимер, получаемый полимеризацией акрилонитрила – нитрила акриловой кислоты.  Св-ва: Полиакрилонитрил представляет собой неплавкий и труднорастворимый аморфный полимер. При 220—230 °С он размягчается и разлагается с образованием газообразных продуктов, главным образом аммиака. При 170 °С происходит также выделение цианистого водорода. Полиакрилонитрил не набухает и не растворяется в обычных органических растворителях. Он растворяется в диметилформамиде, в динитриле янтарной кислоты, в концентрированных водных растворах некоторых минеральных солей. Непластифицированный полиакрилонитрил является хрупким. Полимер мало размягчается при нагревании, поэтому переработка полиакрилонитрила в изделия затруднена. Полиакрилонитрил обладает достаточной стойкостью ко многим химическим реагентам. Слабые растворы щелочей не оказывают заметного действия, однако при повышении температуры и рН щелочного раствора нитрильные группы полимера начинают омыляться с образованием амидных групп, а при дальнейшем действии часть амидных групп переходит в карбоксильные. При действии радиоактивных излучений происходит выделение газообразных продуктов в результате разрушения полиакрилонитрила. Применение: Большая часть полиакрилонитрила используется для получения волокна, которое применяют для изготовления различных тканей, рыболовных сетей, транспортерных лент, в качестве наполнителей при получении слоистых пластиков. Получение: В промышленности полимеризацию акрилонитрила проводят в водных растворах минеральных солей, в среде органического растворителя и в блоке. Наибольшее распространение получили методы полимеризации акрилонитрила в водной среде и в водных растворах минеральных солей. - Производство эмульсионного полиакрилонитрила Непрерывный технологический процесс получения полиакрилонитрила состоит из стадий приготовления растворов, полимеризации акрилонитрила, демономеризации дисперсии и конденсации акрилонитрила, фильтрации, промывки и сушки полимера. Условия полимеризации подбирают так, чтобы получить полимеры средней молекулярной массы (от 35000 до 70000). Полимеризацию акрилонитрила проводят в реакторе непрерывного действия в водной среде в присутствии окислительно-восстановительной инициирующей системы из персульфата калия и метагидросульфита натрия. - Производство полиакрилонитрила в водных растворах минеральных солей Для полимеризации акрилонитрила могут применяться водные растворы роданида натрия, перхлоратов натрия, кальция, алюминия и магния. Процесс проводят непрерывным способом в аппарате, снабженном мешалкой, системой обогрева и охлаждения, при 79—80,5 °С и атмосферном давлении. В реактор, содержащий 50,5%-ный водный раствор роданида натрия, вводят смесь 92% акрилонитрила, 6% метилакрилата, 1% итаконовой кислоты, 0,1% инициатора— динитрила азобисизомасляной кислоты и другие добавки, способствующие регулированию роста цепи. Реакционная смесь непрерывно подается в аппарат снизу, а раствор полимера отводится сверху. Продолжительность полимеризации 1—1,5 ч.Образующийся полимер растворяется в водном растворе роданида натрия. В результате полимеризации получается раствор полиакрилонитрила с характеристической вязкостью 1,2. Раствор используют для изготовления синтетического волокна нитрон и пленок. Молекулярная масса полимера, полученного этим способом, равна 40000—45000. - Производство полиакрилонитрила в органических растворителях и в массе При получении полиакрилонитрила в среде органического растворителя (лаковый метод) полимеризации протекает в условиях, при которых мономер и образующийся полимер находятся в растворе. В качестве растворителей применяют диметилформамид (в большинстве случаев), диметилацетамид, апирролидон и этиленкарбонат. Инициатором обычно служит окислительно-восстановительная система, состоящая из гидропероксида кумола и триэтаноламина. Технологический режим и аппаратурное оформление процесса мало отличаются от таковых при полимеризации акрилонитрила в водном растворе солей. Полиакрилонитрил получается в виде лака, который используют в качестве прядильного раствора для получения волокна. При необходимости из полиакрилонитрила можно выделить твердый порошкообразный полимер. В результате блочной полимеризации полиакрилонитрил получается в виде твердого порошка. 16. Технологическая схема получения полиакрилонитрила. Производство эмульсионного полиакрилонитрила Непрерывный технологический процесс получения полиакрилонитрила (рис. V2.) состоит из стадий приготовления растворов, полимеризации акрилонитрила, демономеризации дисперсии и конденсации акрилонитрила, фильтрации, промывки и сушки полимера.  Условия полимеризации подбирают так, чтобы получить полимеры средней молекулярной массы (от 35000 до 70000). Полимеризацию акрилонитрила проводят в реакторе 1 непрерывного действия в водной среде в присутствии окислительно-восстановительной инициирующей системы из персульфата калия и метагидросульфита натрия. НАК (нитрила акриловая кислота) подается из напорной емкости 2 в смесительный аппарат 3. Водные растворы персульфата калия и метагидросульфита натрия готовят в аппаратах для растворения 4, 5, из которых они самотеком поступают в емкости 6, 7, а затем дозируются в аппарат 3. Степень превращения мономера в полимер равна 80—85%. Полученная дисперсия поступает в промежуточную емкость 5, а затем в колонну 9 для отделения непрореагировавшего акрилонитрила (демономеризации) путем отгонки. Демономеризация проводится при 50—60 °С и остаточном давлении 6,6—20,0 кПа. Пары акрилонитрила и воды конденсируются в холодильнике 10. Конденсат поступает в отстойник 11, в котором он разделяется на два слоя: верхний слой— акрилонитрил, нижний слой—7%-ный раствор акрилонитрила в воде. Дисперсия полимера, из которой выделен акрилонитрил, из аппарата 9 поступает в сборник 12, откуда периодически насосом подается на вакуумбарабанный фильтр 13 для отделения полимера от маточного раствора. Полимер с барабана срезается ножом и попадает на транспортный желоб. Сюда же одновременно подается вода для смывания полимера в репульпатор 14. В аппарате 14 полимер отмывается от остатков мономера и инициатора. Из репульпатора пульпа подается на вакуум-барабанный фильтр 15. После фильтрации полимер с влажностью 80% сушат в сушилке с кипящим слоем 16 до содержания влаги 0,7— 1,5%. 17.Физико-химические свойтва,структура,получение,применение фторполимеров. Фторопласт — это общее название фторсодержащих пластмасс, получаемых при полимеризации тетрафторэтилена. В своем составе может содержать от одного до четырех атомов фтора, что отражается в названии его типов. К наиболее распространенным фторопластам относится политетрафторэтилен, известный в России как фторопласт-4.  Структурная формула (фторопласт-4) Существует четыре основных марки фторопласта в зависимости от размера молекул и их количества в составе цепи (Ф-2 или поливиниленфторид, Ф-3 или политрифторхлоридэтилен,Ф-40). Св-ва: Фторопласты могут обладать широкой гаммой различных особенностей и предстать как в виде пластмасс различного вида, так и в виде термоэластопластов. По отношению к растворителям они могут быть как растворимыми, так и нерастворимыми, набухающими или ненабухающими полимерами. Обладают крайне высокой химической стойкостью, теплостойкостью и морозостойкостью. Кроме того, многие фторполимеры обладают очень низким коэффициентам трения, что незаменимо при применении в узлах и механизмах, а также отличные диэлектрические характеристики при различных условиях и совсем небольшое водопоглощение. Фторопласты также обладают рядом недостатков, среди которых невысокая прочность,высокая степень ползучести этих материалов. Получение: В промышленности фторопласты получают методом полимеризации. Сополимеризация используется для производства сополимеров с фторпроизводными этилена (тетрафторэтилен, трифторхлорэтилен, винилиденфторид). Различают 3 способа полимеризации и сополимеризации данных пластиков: (со)полимеризацию в массе (блоке) мономера, (со)полимеризацию мономера в эмульсии и суспензионную (со)полимеризацию - (Со)полимеризация в массе Процесс производства методом полимеризации в массе включает следующие основные стадии: подготовка сырья и реагентов; полимеризация в каскаде реакторов; удаление не прореагировавших мономеров и растворителя; первичное грануление и компаундирование (в случае необходимости); упаковка и складирование готовых продуктов. - Эмульсионная (со)полимеризация Водно-эмульсионная полимеризация проводится в водной среде под давлением в присутствии инициатора и эмульгатора. Полимеризация фторопласта проводится при 70-80 0С и давлении 40-100 атм. Полученную в результате суспензию дегазируют, фильтруют, полимер высушивают и упаковывают. - Суспензионная (со)полимеризация Суспензионный метод производства – полунепрерывный процесс. Характеризуется наличием дополнительных технологических стадий (создание реакционной системы, выделение полученного полимера) и периодическим использованием оборудования на стадии полимеризации. Фторпроизводные суспендируют в растворителе, используя стабилизаторы эмульсии; инициатор полимеризации растворяют в каплях мономера, где и происходит полимеризация. В результате образуются крупные гранулы в суспензии полимера в воде.Из полученной суспензии выделяют полимер, после чего его промывают и сушат. Применение: Фторопластовые материалы незаменимы в самых разных отраслях. 1. Машиностроение. Благодаря устойчивости к трению, из него и композиций на его основе изготавливают подшипники, сальники, пыльники, поршневые кольца и даже автомобильные шины. Детали из фторопласта обеспечивают стабильную эксплуатацию в условиях агрессивных сред, вакуума и при сверхнизких температурах. Кроме того, из-за уникальной термостойкости фторопласт вполне подходит для изготовления деталей для двигателей. 2. Легкая промышленность. Обработка фторопластом позволяет повысить водостойкость изделий, например, обуви. Практически вся одежда для спорта и активного отдыха имеет тонкое тефлоновое покрытие. 3. Медицина. Поскольку фторопласт не вызывает иммунологических реакций, биологически и физиологически безвреден, из него возможно изготовление протезов кровеносных сосудов, сердечных клапанов, емкостей для хранения крови и сыворотки, упаковки для лекарств. Применяется фторопласт и в стоматологии. 4. Радиотехника и электротехника. Фторопласт используется как изолятор или проводник тока, а также для изготовления выключателей, элементов реле, кабелей, печатных плат. 5. Химическая промышленность. Благодаря исключительной инертности по отношению ко всем кислотам и щелочам, фторопласт применяется в изготовлении лабораторной посуды различного назначения, для транспортировки и хранения химически агрессивных сред в трубопроводах, в аппаратах колонного типа, в качестве прокладок, контактирующих с агрессивными средами и для футеровки реакторов. 6. Пищевая промышленность. Для изготовления антипригарного покрытия для сковородок и кастрюль, форм для выпечки, раскатывающих механизмов для теста, контейнеров для хранения. 18. Физико-химические свойства, структура, получение, применение полистирола. Полистирол – термопластичный аморфный полимер с формулой [-СН2-С(С6Н5)Н-]n  Св-ва: Это твердое, упругое, бесцветное вещество. Полистирол имеет низкую плотность, низкую термическую стойкость, обладает отличными диэлектрическими свойствами и весьма низкой прочностью при ударе. Он легко деформируется при относительно невысоких температурах (80 °C). Для улучшения свойств полистирола его модифицируют различными сополимерами и подвергают сшиванию. Достоинства полистирола: высокая водостойкость и стойкость к действию водных растворов кислот, щелочей и солей, прозрачность (пропускает до 90 % видимого света), отличные диэлектрические свойства, удовлетворительные механические свойства, легкая окрашиваемость, хорошая перерабатываемость в изделия литьем под давлением и экструзией. Недостатки полистирола: повышенная хрупкость при ударных нагрузках, невысокая рабочая температура (не более 75 ºС), старение при действии солнечного света и склонность вследствие этого к растрескиванию. Получение: В производстве получают 3 способами: - эмульсионный; - суспензионный; - блочный. - Эмульсионный полистирол При эмульсионной полимеризации полимеризация стирола в качестве дисперсионной среды используют воду. В качестве эмульгаторов применяются мыла (соли жирных кислот), соли сульфокислот парафинового и ароматического рядов. Инициаторами эмульсионной полимеризации являются водорастворимые пероксиды: пероксид водорода, персульфат калия или аммония. Концентрация инициатора в реакционной массе составляет 0,25 - 0,5 % от массы стирола. При использовании окислительно-восстановительных инициирующих систем можно повысить скорость полимеризации и понизить температуру процесса. Коагуляция латекса обычно осуществляется электролитами – кислотами или солями (сульфат алюминия, алюмокалиевые квасцы). Стирол полимеризуется в эмульсии по радикальному механизму. Молекулярную массу полистирола можно регулировать введением в реакционную массу агентов передачи цепи (полисульфиды, меркаптаны, ксантогенаты и др.). Для поддержания необходимого поверхностного натяжения на границе раздела фаз добавляют так называемые регуляторы, в качестве которых используют алифатические спирты, вводимые в полимеризующуюся систему в количестве 0,5 % от массы мономера. Эмульсионный полистирол имеет более высокую молекулярную массу, чем полимер, получаемый другими методами. Эмульсионный полистирол применяется главным образом для получения пенополистирола с кажущейся плотностью не менее 100 кг/м3. - Суспензионный полистирол Процесс суспензионной полимеризации стирола обладает рядом преимуществ по сравнению с процессом блочной полимеризации. Благодаря наличию водной дисперсионной среды облегчается отвод тепла экзотермической реакции, что упрощает управление процессом и регулирование режима работы реактора. Проведение полимеризации стирола в суспензии обеспечивает возможность широкого варьирования условий процесса и получения большого ассортимента марок полистирола. Регулируемая молекулярная масса и достаточно узкое молекулярно-массовое распределение суспензионного полистирола по сравнению с блочным полимером обуславливает его большую ударную вязкость и теплостойкость. Кроме того, суспензионный полистирол имеет более низкое остаточное содержание мономера в готовом продукте (до 0,1%), что позволяет применять его для производства изделий, соприкасающихся с пищевыми продуктами. Недостатками процесса суспензионной полимеризации стирола является его много стадийность, наличие значительного количества сточных вод, требующих очистки, а также трудоемкость его перевода на непрерывную технологическую схему. В промышленности суспензионную полимеризацию стирола осуществляется только периодическим способом из-за низкой устойчивости суспензии. - Блочный полистирол Полимеризация стирола в массе (блоке) получила большое распространение. Она может проводиться в присутствии и в отсутствии инициатора. Инициаторами полимеризации по радикальному механизму обычно являются пероксид бензоила, динитрил азобисизомасляной кислоты и др. Продукты распада инициаторов входят в состав макромолекул полистирола, вследствие чего этим способом не удается получить полистирол с высокими диэлектрическими показателями. В промышленности для получения полистирола высокой степени чистоты полимеризацию мономера осуществляют без инициатора (термическая полимеризация). Термическая полимеризация стирола до полной конверсии мономера непрерывным способом в аппаратах колонного типа без перемешивания (принцип идеального вытеснения) в настоящее время не используется, поскольку этот процесс имеет ряд серьезных недостатков. Основными недостатками являются: большая длительность, необходимость проведения процесса при высоких температурах на конечных стадиях для достижения высокой конверсии, а так же получения полимера с невысокой молекулярной массой и широким молекулярномассовым распределением. Проведение термической полимеризации стирола до неполной конверсии мономера (80¬¬-95 %) в каскаде аппаратов с перемешиванием (принцип идеального смешения) и удалением остаточного мономера позволяет осуществлять реакцию при более низких температурах и получать полистирол с более узким молекулярно-массовым распределением. При этом обеспечивается значительная интенсификация процесса и получения полистирола более высокого качества. Применение: 1) в бытовой и хозяйственной сфере для изготовления детских игрушек, ведер, упаковочных материалов, тары, канцелярских товаров, принадлежностей для кухни и пр.; 2) в строительстве необходим при изготовлении звукопоглощающих компонентов, потолочных панелей, при тепловой изоляции зданий. Также этот материал используется при создании предметов декора, отделки жилых площадей, для устройства оранжерей и пр.; 3) для медицинского оборудования и инструментария, включая различное лабораторное оборудование и инструменты для одноразового использования, которые изготавливают из матовых разновидностей полимера; 4) распространение в светотехнической сфере (производство конденсаторной пленки, антенн, кабеля) обусловлено отличными диэлектрическими качествами полистирола; 5) в отрасли сельского хозяйства при производстве контейнеров для хранения овощей, теплиц, сельскохозяйственного инвентаря и пр. 19. Технологическая схема получения блочного полистирола.  Технологический процесс производства блочного и ударопрочного ПС непрерывным методом до неполной конверсии в каскаде реакторов состоит из следующих основных стадий: последовательная полимеризация стирола (или раствора каучука в стироле) в каскаде реакторов, отгонка непрореагировавшего стирола, гранулирование ПС и УПС (рис. 5). Для производства УПС сначала готовят раствор полибутадиенового каучука в стироле путем растворения при перемешивании и нагревании до 60–80 °С кусков каучука кубической формы размером 10–20 мм. В него вводят антиоксидант 2,6-ди-трет-бутилфенол (около 0,5 %) и для улучшения формуемости смазку (парафин, бутилстеарат или их смесь) в количестве 1–5 %. Стирол (или раствор каучука в стироле) дозировочным насосом непрерывно подается через теплообменник 1, в котором подогревается до 80–100 °С, в первый реактор 2, а затем реакционная масса шестеренчатыми насосами перекачивается в реакторы 3, 4 и вакуумную камеру 5. Реакторы – аппараты, изготовленные из нержавеющей стали объемом 15–20 м3 , снабженные рубашками для обогрева, мощными перемешивающими устройствами и обратными холодильниками. Реакторы работают под некоторым разрежением, обеспечивающим съем тепла реакции в результате испарения стирола. Сконденсированный стирол возвращается вновь в реакторы. В вакуумной камере 5 при остаточном давлении 0,7–5 кПа и температуре 190–200 °С удаляется непрореагировавший стирол, который после конденсации в холодильнике собирается в сборник. Ректифицированный стирол возвращается в цикл (смешивается со свежим стиролом). Расплавленный ПС (или УПС) из вакуумной камеры 5 поступает в экструдер 6, откуда выходит в виде прутков, охлаждается водой в ванне 7 и дробится на гранулы в грануляторе 8. 20. Технологическая схема получения суспензионного полистирола.  Суспензионный метод получения ПС и сополимеров стирола, включающий проведение реакции в водной фазе при умеренных температурах, в отличие от блочного характеризуется тем, что упрощает-ся отвод тепла полимеризации. Образование полимера происходит в каплях мономера (в дисперсной фазе), суспензированного в воде (дисперсионной среде), диаметром 0,2–5 мм и не слипающихся друг с дру-гом вследствие их поверхностной стабилизации с помощью опреде-ленных органических или неорганических веществ, добавляемых в количестве 0,1–5 % от массы воды. В аппарат 1 для приготовления мономерной фазы загружают стирол при получении ПС или стирол вместе с другими мономерами (акрилонитрилом, метилметакрилатом и т. п.) при получении сополимеров и другие вещества, растворимые в мономерах (инициатор, пластификатор, смазки, регулятор молекулярной массы и др.), и тщательно перемешивают. В аппарате 3 готовят раствор органического стабилизатора или суспензию неорганического стабилизатора в воде. В реактор 2 загружают водную фазу, а затем при перемешивании вводят мономерную фазу. Степень заполнения реактора 85–90 %. Полимеризацию проводят в зависимости от получаемого продукта и природы инициатора при 50-130 °С в течение 9-12 ч. После окончания процесса содержимое реактора охлаждают до 40–50 °С, сливают через сито 4 и собирают в промежуточный сборник 5. После разбавления деминерализованной водой до соотношения гранулы : вода = 1 : 2 – 1:3 (улучшение ее подвижности) суспензию обезвоживают и промывают водой в ленточном вакуум-фильтре или в непрерывно действующей центрифуге 6 отстойного типа со шнековой выгрузкой осадка. Из центрифуги фильтрат (сточные воды) направляют на очистку, а гранулы с влажностью 2–3 % поступают в сушилку 7 для сушки горячим воздухом до остаточной влажности 0,1–0,2 %. Суспензионный метод получения полимеров и сополимеров стирола в присутствии инициаторов обеспечивает более низкое содержание свободного стирола в готовом продукте (0,1–0,5 %) и позволяет получать широкий ассортимент материалов. Недостатки этого метода: периодичность и многостадийность процесса, меньшая производительность по сравнению с блочным методом, наличие сточных вод и необходимость их очистки. 21. Технологическая схема получения эмульсионного полистирола.  Эмульсионный метод получения ПС мало распространен вследствие ухудшения прозрачности и диэлектрических свойств полимера, но широко применяется для производства АБС-пластиков. Полимеризацию стирола в эмульсии проводят в водной среде в присутствии эмульгаторов и водорастворимых инициаторов. Технологический процесс производства ПС в эмульсии периодическим методом состоит из следующих основных стадий: подготовка водной фазы и получение эмульсии, полимеризация стирола, осаждение полимера, отделение и промывка полимера от водной фазы, сушка, просеивание и гранулирование полистирола. В аппарате 1 готовят водную фазу, представляющую собой раствор в деминерализованной воде эмульгатора (олеата натрия), инициатора (персульфата калия) и различных добавок, и сливают ее в реактор 2. Эмульсию готовят введением стирола при сильном перемешивании рамно-лопастной или турбинной мешалкой. Содержимое реактора 2 нагревают до 70–95 °С и процесс проводят в течение 1,5 ч. Холодильник 3, соединенный с реактором 2, работает как обратный и обеспечивает возврат сконденсированных паров водно-стирольной смеси. При остаточном содержании непрореагировавшего стирола не более 0,5 % процесс прекращают. В результате эмульсионной полимеризации стирола образуется устойчивая дисперсия полимера белого цвета – латекс, из которого острым паром отгоняют свободный стирол, собираемый в приемник 4. Латекс охлаждают до 50 °С и сливают в сборник 5. Выделение полимера из латекса проводят в осадителе 6 добавлением электролита – водного раствора алюмокалиевых квасцов KAl(SO4)2. Электролит нарушает устойчивость латекса и вызывает выпадение частиц полимера (коагуляцию). Завершение этого процесса проводят при нагревании латекса острым паром через барботер до 85–90 °С при перемешивании мешалкой в течение 1,5–2 ч. Коагуляция приводит к разделению латекса на два слоя: верхний прозрачный водный слой и нижний слой, состоящий из мелких частиц полимера. Из осадителя 6 дисперсия полимера поступает в промыватель 7 – аппарат с ложным коническим днищем, снабженный рамной мешалкой. После фильтрования водный раствор поступает на очистку, а полимер промывают при перемешивании свежей порцией горячей воды температурой 70–80 °С. После 3–5 промывок взмученную в воде дисперсию полимера подают на центрифугу 8 для более полного обезвоживания. Порошок ПС с влажностью до 60 % поступает в сушилку 9, а после сушки с влажностью около 0,5 % – в бункер 10. Затем высушенный ПС просеивают на сите и подвергают гранулированию. |