|

ответы на госэкзамен. 2 модуль. 21, Технические параметры поршневых насосов. Методы регулирования подачи насосов

2-1, Технические параметры поршневых насосов. Методы регулирования подачи насосов.

Технические параметры поршневых насосов:

Подача насоса Q – количество жидкости, подаваемое насосом в единицу времени.2. Напор насоса H – разность энергий единицы веса жидкости в сечении потока после насоса и перед ним.3. Мощность насоса N – энергия, подводимая от двигателя к насосу в единицу времени (Вт).4. Полезная мощность Nп – мощность, сообщаемая насосом жидкости (Вт). 5. Мощность насоса N больше полезной мощности Nп на величину потерь. Эти потери оцениваются КПД насоса.

Методы регулирования подачи насосов: Из формулы подачи насоса Q=FSnzŋ0 следует, что изменять подачу можно изменением числа рабочих камер z, изменением диаметра D или длины хода поршня S, переходом на другое число ходов n.

|

2-3. Основное уравнение лопастных насосов (уравнение Эйлера) и следствия из него.

К лопастным насосам относятся осевые и центробежные насосы. Уравнение Эйлера справедливо для центробежных и осевых лопастных машин: насосов, вентиляторов и компрессоров. Оно выводится на основании теоремы об изменении момента количества движения для струи жидкости, находящейся между лопатками рабочего колеса, в предположении, что лопатки имеют бесконечно малую толщину, а число их бесконечно велико. Это позволяет считать, что относительная скорость движения жидкости ѿ вдоль лопаток всегда совпадает с направлением касательной к лопатке. Индексы Индексы  у обозначения напора H символизируют основные допущения, принятые при выводе уравнения Эйлера: напор, развиваемый насосом и вычисляемый по этому уравнению, следует считать теоретическим (максимально возможным) при бесконечно большом числе бесконечно тонких лопаток. Следствие из уравнения Л.Эйлера позволяет сделать следующие выводы: 1.Напор центробежного насоса не зависит от рода жидкости и числа лопаток рабочего колеса. 2.Напор насоса будет тем больше, чем больше окружная скорость на внешней окружности рабочего колеса, пропорциональная его диаметру и частоте вращения. 3.Напор насоса будет увеличиваться по мере уменьшения угла между векторами окружной скорости колеса и абсолютной скорости жидкости на выходе. у обозначения напора H символизируют основные допущения, принятые при выводе уравнения Эйлера: напор, развиваемый насосом и вычисляемый по этому уравнению, следует считать теоретическим (максимально возможным) при бесконечно большом числе бесконечно тонких лопаток. Следствие из уравнения Л.Эйлера позволяет сделать следующие выводы: 1.Напор центробежного насоса не зависит от рода жидкости и числа лопаток рабочего колеса. 2.Напор насоса будет тем больше, чем больше окружная скорость на внешней окружности рабочего колеса, пропорциональная его диаметру и частоте вращения. 3.Напор насоса будет увеличиваться по мере уменьшения угла между векторами окружной скорости колеса и абсолютной скорости жидкости на выходе.

|

2-5) Рабочая характеристика центробежного насоса.

Рабочая характеристика насоса - это графическая зависимость основных технических показателей - напора, мощности, кпд от производительности при постоянной частоте вращения, вязкости и плотности перекачиваемой среды на выходе в насос. Зона характеристики насоса, в которой рекомендуется длительная его эксплуатация, называется рабочей частью характеристики.На КНС насосы могут работать последовательно или параллельно.

Для параллельной работы выбираются насосы с одинаковым напором.

При последовательной работе двух насосов суммируются напоры каждого насоса; производительность принимается постоянной. Этот способ применяется для резкого увеличения напора в системе. Однако следует иметь виду, что последовательная работа эффективна при применении насосов с одинаковой технической характеристикой. Выпускают для систем ППД насосы типа ЦНС 180 с напорами 950, 1185, 1422, 1660, 1900 м.

ЦНС- насос центробежный, горизонтальный, секционный, однокорпусный, с односторонним расположением колес, подшипниками скольжения.

|

2-7. Классификация компрессорных машин. Основные параметры работы компрессора.

Назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам.

Компрессоры, применяемые для отсасывания газа из емкостей с вакуумом, сжимающие газ до атмосферного или несколько большего давления, называют вакуум-насосами. Компрессоры по способу действия можно разделить на три основные группы: объемные, лопастные и струйные. При классификации по конструктивному признаку объемные компрессоры подразделяются на поршневые и роторные, а лопастные - на центробежные и осевые.

Поршневой компрессор. При возвратно-поступательном движении поршня осуществляются фазы процесса: расширение, всасывание, сжатие и выталкивание. Способ действия поршневого компрессора, основанный на вытеснении газа поршнем, позволяет строить конструкции с малым диаметром и ходом поршня, развивающие высокое давление при относительно малой подаче.

Роторный компрессор. При вращении массивного ротора, в продольных пазах, которого могут свободно перемещаться стальные пластины,газ захватывается в межлопастные пространства, переносится от всасывающего патрубка к напорномуи вытесняется в трубопровод. Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это обусловливает компактность и малый вес установки в целом.

Осевой компрессор. Конструкция состоит из массивного ротора с несколькими венцами рабочих лопастей и корпуса, несущего венцы неподвижных направляющих лопастей. Газ всасывается в приемный патрубок и, двигаясь в осевом направлении, сжимается последовательно в лопастных ступенях компрессора. Через напорный патрубок вытесняется в трубопровод, ведущий к потребителям.

Основными параметрами, характеризующими работу компрессора, являются: объемная производительность Q, приведенная к условиям всасывания; начальное (рн) и конечное (рк) давление; степень повышения давления ε = рк / рн, начальная Тн и конечная Тк температура сжимаемого газа; мощность N на валу компрессора.

|

2-4.Причины возникновения и методы предупреждения кавитации в лопастных насосах. Кавитация в насосах вызывается следующими первичными причинами нарушение герметичности подводящих магистралей,неполное срабатывание клапанов пуска, неисправности системы наддува , загазованность компонентов топлива и др. Кавитация в насосах приводит к неустойчивым режимам работы. Кроме того, при возникновении кавитации уменьшается производительность и напор насоса и вследствие этого нарушается равновесие мощностей турбины и насосов, в результате чего увеличивается их частота вращения . Это приводит к росту температуры газогенераторного газа и разрушению газогенератора и турбины. Для предотвращения кавитации в насосах и турбинах выбирают соответствующее расположение рабочих колес относительно свободной поверхности жидкости. В гидродинамических передачах это исключено, поэтому устранение кавитации можно осуществить повышением давления питания, что приведет к повышению давления во всей проточной части, так как система гидродинамической передачи замкнутая. Для обеспечения бескавитационных условий работы насосов применяют различные конструктивные усовершенствования. В частности радикальным способом борьбы с кавитацией в насосах является повышение давления на всасывании, достигаемое применением насосов подкачки или искусственного наддува газом жидкостных резервуаров (баков), а также применением прочих средств, одним из которых является использование энергии потока сливной магистрали гидросистемы с помощью различных сопел и эжекторов

|

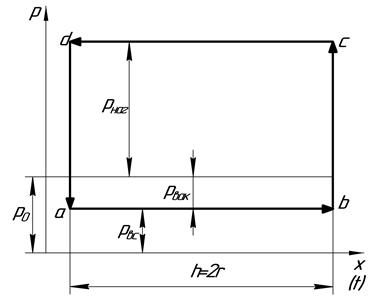

2-2.Индикаторная диаграмма идеального поршневого насоса.

И ндикаторная диаграмма поршневого насоса – графическая зависимость изменения давления от времени или перемещения рабочего органа в замкнутом объеме, который попеременно соединяется со входом и выходом насоса. Индикаторная диаграмма идеального поршневого насоса (отсутствие утечек жидкости и запаздывания открытия и закрытия клапанов) имеет вид прямоугольника. ндикаторная диаграмма поршневого насоса – графическая зависимость изменения давления от времени или перемещения рабочего органа в замкнутом объеме, который попеременно соединяется со входом и выходом насоса. Индикаторная диаграмма идеального поршневого насоса (отсутствие утечек жидкости и запаздывания открытия и закрытия клапанов) имеет вид прямоугольника.

Процесс всасывания жидкости в рабочую камеру отвечает прямой ab, процесс нагнетания – прямой cd. При условии практической несжимаемости жидкости, отсутствия утечек, мгновенного открытия и закрытия клапанов (идеальный насос) линии повышения bc и снижения da давления в цилиндре располагаются вертикально. Индикаторная диаграмма действительного поршневого насоса также близка к форме прямоугольника, но с небольшим наклоном линий изменения давления в цилиндре bc и da и наличием волнообразных участков.

Площадь индикаторной диаграммы выражает работу, которая выполняется поршнем за один оборот вала. Разделив площадь индикаторной диаграммы на ход поршня, получим среднее индикаторное давление Pi=Pвак+Pнаг, где Pвак=Pо-Pвс и Pнаг – соответственно среднее по индикаторной диаграмме значение разрежения (вакуума) в цилиндре насоса и давление нагнетания. Индикаторная мощность насоса определяется выражением Ni=Pi*h*F*n.

|

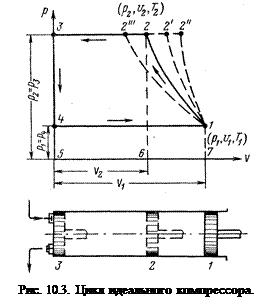

Особенности компримирования углеводородных газов. Рабочий цикл сжатия газа.

К омпримирование- повышение давления газа с помощью компрессора. Рассмотрим течение процесса компримирования газа, начиная с момента начала его сжатия, т.е. когда поршень компрессора занимает положение 2, соответствующее крайнему правому положению. В этот момент параметры газа, находящегося в цилиндре, были р1, v1, Т1, объем газа в цилиндре V1, а приемный клапан компрессора закрыт.При движении поршня влево начинается процесс сжатия газа, т.е. процесс изменения параметров состояния.Процесс нагнетания характеризуется линией сжатия 1–2, являющейся в общем случае политропой сжатия. В точке 2 заканчивается процесс сжатия газа, а его рабочие параметры будут p2, v2, Т2 и объем газа в цилиндре V2. В связи с тем, что давление p2 при отсутствии сопротивления нагнетательных клапанов равно давлению в трубопроводе после компрессора, момент окончания сжатия газа совпадает с моментом открытия нагнетательного клапана и началом процесса нагнетания.Линия 2–3 характеризует процесс нагнетания, т.е. процесс выталкивания газа в напорный трубопровод, и называется линией нагнетания. В точке 3 поршень компрессора достигает крайнего левого положения. Скорость его в этой точке wл=0, что приводит к закрытию нагнетательного клапана. С началом движения поршня вправо происходит снижение давления с р2 до p1 – давления в приемном трубопроводе, что характеризуется линией снижения давления 3–4.В точке 4 давление под поршнем становится равным давлению в приемном трубопроводе. Этот момент совпадает с моментом открытия приемного клапана и началом процесса всасывания.Линия 4–2, характеризующая процесс всасывания, т.е. процесс заполнения рабочего цилиндра газом, называется линией всасывания.В точке 1 заканчивается процесс всасывания. Это совпадает c началом процесса сжатия 1–2, т.е. с началом нового цикла компрессора. омпримирование- повышение давления газа с помощью компрессора. Рассмотрим течение процесса компримирования газа, начиная с момента начала его сжатия, т.е. когда поршень компрессора занимает положение 2, соответствующее крайнему правому положению. В этот момент параметры газа, находящегося в цилиндре, были р1, v1, Т1, объем газа в цилиндре V1, а приемный клапан компрессора закрыт.При движении поршня влево начинается процесс сжатия газа, т.е. процесс изменения параметров состояния.Процесс нагнетания характеризуется линией сжатия 1–2, являющейся в общем случае политропой сжатия. В точке 2 заканчивается процесс сжатия газа, а его рабочие параметры будут p2, v2, Т2 и объем газа в цилиндре V2. В связи с тем, что давление p2 при отсутствии сопротивления нагнетательных клапанов равно давлению в трубопроводе после компрессора, момент окончания сжатия газа совпадает с моментом открытия нагнетательного клапана и началом процесса нагнетания.Линия 2–3 характеризует процесс нагнетания, т.е. процесс выталкивания газа в напорный трубопровод, и называется линией нагнетания. В точке 3 поршень компрессора достигает крайнего левого положения. Скорость его в этой точке wл=0, что приводит к закрытию нагнетательного клапана. С началом движения поршня вправо происходит снижение давления с р2 до p1 – давления в приемном трубопроводе, что характеризуется линией снижения давления 3–4.В точке 4 давление под поршнем становится равным давлению в приемном трубопроводе. Этот момент совпадает с моментом открытия приемного клапана и началом процесса всасывания.Линия 4–2, характеризующая процесс всасывания, т.е. процесс заполнения рабочего цилиндра газом, называется линией всасывания.В точке 1 заканчивается процесс всасывания. Это совпадает c началом процесса сжатия 1–2, т.е. с началом нового цикла компрессора.

|

2-6. Методы регулирования режима работы центробежного насоса

Режимы работы нефтепровода определяются подачей и напором насосов ПС в рассматриваемый момент времени, которые характеризуются условиями материального и энергетического баланса перекачивающих станций и трубопровода. Любое нарушение баланса приводит к изменению режима работы и обуславливает необходимость регулирования

Следует выявить следуюшие методы регулирования: методы, связанные с изменением параметров перекачивающих станций, изменение количества работающих насосов или схемы их соединения; регулирование с помощью применения сменных роторов или обточенных рабочих колес; регулирование изменением частоты вращения вала насоса; методы, связанные с изменением параметров трубопровода, дросселирование; ерепуск части жидкости во всасывающую линию (байпасирование).

Изменение количества работающих насосов. Этот метод применяется при необходимости изменения расхода в нефте¬проводе. Однако результат зависит не только от схемы соединения насосов, но и вида характеристики трубопровода

Регулирование с помощью сменных роторов. Большинство современных магистральных насосов укомплектовано сменными роторами на пониженную подачу 0,5QНОМ и 0,7QНОМ. Кроме того насос НМ 10000-210 укомплектован сменным ротором на 1,25 QНОМ. Применение сменных роторов является экономичным на начальной стадии эксплуатации нефтепровода, когда не все перекачивающие станции построены, и трубопровод не выведен на проектную мощность (поэтапный ввод нефтепровода в эксплуатацию). Эффект от установки сменных роторов можно получить и при длительном уменьшении объема перекачки.

Обточка рабочих колес по наружному диаметру широко применяется в трубопроводном транспорте нефти. В зависимости от величины коэффициента быстроходности nS обточку колес можно выполнять в следующих пределах: при 60< nS<120 допускается обрезка колес до 20%; при 120< nS<200 – до 15%; при nS300 – до 10%.=200. Способ регулирования за счет обточки рабочего колеса может быть эффективно использован при установившемся на длительное время режиме перекачки. Следует отметить, что уменьшение диаметра рабочего колеса сверх допустимых пределов приводит к нарушению нормальной гидродинамики потока в рабочих органах насоса и значительному снижению к. п. д.

Изменение частоты вращения вала насоса – прогрессивный и экономичный метод регулирования. Применение плавного регулирование частоты вращения роторов насосов на ПС магистральных нефтепроводов облегчает синхронизацию работы станций, позволяет полностью исключить обточку рабочих колес, применение сменных роторов, а также избежать гидравлических ударов в нефтепроводе. При этом сокращается время запуска и остановки насосных агрегатов. Изменение частоты вращения вала насоса возможно в следующих случаях: применение двигателей с изменяемой частотой вращения; установка на валу насосов муфт с регулируемым коэффициентом проскальзывания (гидравлических или электромагнитных);применение преобразователей частоты тока при одновременном изменении напряжения питания электродвигателей.

|

2-9) Конструкция скважины. Определение глубин спуска обсадных колон.

Скважина — горная выработка круглого сечения, пробуренная с поверхности земли или с подземной выработки без доступа человека к забою под любым углом к горизонту, диаметр которой намного меньше её глубины. Основными элементами скважины являются: устье, забой, ствол, обсадная колонна.Устье - это начало скважины, образованное короткой вертикальной зацементированной трубой - направлением.

Забой - это дно ствола скважины.Ствол - это горная выработка, внутри которой располагаются обсадные колонны и производится углубление скважины.

К онструкция скважины предусматривает крепление стенок с помощью, так называемых обсадных труб. Обсадные трубы составляются в обсадные колонны первая обсадная колонна, спускаемая в скважину, имеет максимальный диаметр и называется –направлением, предохраняет устье скважин от размыва грунта циркулирующим буровым раствором. Глубина спуска направления определяется по опыту сооружения скважин на данном месторождении или по требованию заказчика (5-300 м).Следующая колонна – кондуктор, служит для перекрытия неустойчивых верхних пород и водоносных горизонтов. Условия влияющие на глубину спуска кондуктора: - перекрытие всей толщи рыхлого неустойчивого интервала разреза; - разобщение водоносных горизонтов, залегающих в интервале спуска кондуктора; - установку на устье противовыбросового оборудования; онструкция скважины предусматривает крепление стенок с помощью, так называемых обсадных труб. Обсадные трубы составляются в обсадные колонны первая обсадная колонна, спускаемая в скважину, имеет максимальный диаметр и называется –направлением, предохраняет устье скважин от размыва грунта циркулирующим буровым раствором. Глубина спуска направления определяется по опыту сооружения скважин на данном месторождении или по требованию заказчика (5-300 м).Следующая колонна – кондуктор, служит для перекрытия неустойчивых верхних пород и водоносных горизонтов. Условия влияющие на глубину спуска кондуктора: - перекрытие всей толщи рыхлого неустойчивого интервала разреза; - разобщение водоносных горизонтов, залегающих в интервале спуска кондуктора; - установку на устье противовыбросового оборудования;

- при наличии несовместимых интервалов возможность их разделения.Глубина спуска промежуточных (технических) колонн определяется глубиной залегания несовместимых по условиям бурения интервалов или глубинной интервалов, осложненных поглощениями, проявлениями и обвалами. - при наличии несовместимых интервалов возможность их разделения.Глубина спуска промежуточных (технических) колонн определяется глубиной залегания несовместимых по условиям бурения интервалов или глубинной интервалов, осложненных поглощениями, проявлениями и обвалами.

Последняя колонна, предназначаемая для работы в продуктивном горизонте, называется экcплуатационной. Как правило, опускается до забоя скважины, перекрывая все продуктивные горизонты.

После спуска каждой колонны производится цементаж затрубного пространства.

|

2-11. Назначение и конструкция фонтанной арматуры.

Фонтанная арматура – это фланцевое соединение разнообразных соединительных устройств, запорных устройств, тройников, крестовин и других. Она необходима для обвязки и герметизации устья, а также для: перекрытия добываемой нефти и газа и направления их в трубопровод; подвески колонны (подъемной) насосно-компрессорных труб; осуществления на скважине различных технологических процедур; регулирования и контроля работы скважины; монтажа центробежного электрического насоса (ЭЦН). Конструкция фонтанной арматуры. Составные части: трубная головка имеет такие составляющие элементы: колонный фланец, крестовик трубной головки, тройник трубной головки, переводная катушка. Фонтанная ёлка имеет такие составляющие элементы: центральная задвижка, крестовик ёлки или тройник, буферная задвижка, буферный патрубок, штуцер.

|

2-13. «Классификация труб НКТ (по способу соединения, по материалу)». По соединению: 1.Разборбые: Муфтовые а) с гладкими концами; б) с приваренными концами; в) с высадкой наружу. 2.Неразборные: Безмуфтовые:а) с высадкой внутрь;б)с высадкой наружу. По материалу:1.Неметалические:а)из стекловолокна;б)полимерные;в)комбинированные. 2.Металлические:а)легкосплавные;б)стальные:а)без покрытия;б)с покрытием.

|

2-15. Оборудование газлифтных скважин.

Комплекс газлифтного оборудования включает:

- наземное: источник рабочего агента; систему трубопроводов; газораспределительные батареи с устройствами регулирования расхода, фонтанная арматура;- подземное (скважинное): насосно-компрессорные трубы (НКТ); пакеры (башмачная воронка)(могут устанавливаться у нижнего конца НКТ для предотвращения ухода жидкости в пласт при пуске скважины и для уменьшения пульсаций); пусковые и рабочие клапаны (служат для подачи газа в поток жидкости), отсекатель, ниппель, разъединитель колонны.Пусковые клапаны обеспечивают последовательное газирование жидкости в скважине при пуске, после чего закрываются. Рабочие клапаны регулируют поступление рабочего агента в продукцию и предназначены для уменьшения пульсаций и поддержания заданной добычи жидкости при изменении обводненности, устьевого давления, прорыве газа из пласта, соле- и парафиноотложениях в трубах и др.Ниппель служит для установки, фиксирования и герметизации в нем клапана-отсекателя. Разъединитель колонны предназначен для оборудования надежного клапана между насосно-компрессорными трубами и подпакерной зоной скважины после установки пакера.Скважинная камера– устройство, устанавливаемое в различных интервалах скважины на колонне НКТ для монтажа в ней различного оборудования: пробок, газлифтных ,циркуляционных, ингибиторных клапанов.Газлифтный клапан– автоматически работающее устройство, обеспечивающее подачу газа в колонну НКТ. Конструкция клапана определяется принципом его срабатывания.Ингибиторный клапанпредназначен для подачи ингибитора из затрубного пространства в подъемные трубы.Циркуляционный клапанобеспечивает циркуляцию жидкости из затрубного пространства скважины в трубы.Башмачная воронка, помимо простоты конструкции, имеет и другое преимущество перед пакером: она позволяет производить замеры динамического уровня.

|

2-12Колонная головка жестко соединяет в единую систему все обсадные колонны скважины, воспринимает усилия от их веса и передает всю нагрузку кондуктору. Она обеспечивает изоляцию и герметизацию межколонных пространств и одновременно доступ к ним для контроля состояния стволовой части скважины и выполнения необходимых технологических операций. Колонная головка служит пьедесталом для монтажа эксплуатационного оборудования, спущенного в скважину. Во время бурения на ней монтируются превенторы противовыбросового оборудования, демонтируемые после окончания бурения.

К олонная головка для обвязки двух колонн состоит из корпуса 4, навинченного на обсадную трубу 6. Внутренняя поверхность корпуса коническая, и в ней размещены клинья 3, удерживающие внутреннюю колонну обсадных труб 7. На фланце корпуса установлена катушка 1, надетая на трубу и обычно сваренная с ней. Катушка болтами соединена с корпусом. Межтрубные пространства разобщаются уплотнениями 2. На колонной головке предусмотрена задвижка 5 для обеспечения доступа в межколонное пространство. Вертикальный размер такой колонной головки около 1 м. Масса в зависимости от диаметра обсадных труб до 500...550 кг.Такими головками оборудуются скважины глубиной до 1500...2000 м с давлением до 25 Мпа.Изготавливают колонные головки для оборудования скважин и с большим числом обсадных колонн: трех-, четырех- и пятиколонных. Принципиальные и конструктивные схемы таких колонных головок аналогичны. олонная головка для обвязки двух колонн состоит из корпуса 4, навинченного на обсадную трубу 6. Внутренняя поверхность корпуса коническая, и в ней размещены клинья 3, удерживающие внутреннюю колонну обсадных труб 7. На фланце корпуса установлена катушка 1, надетая на трубу и обычно сваренная с ней. Катушка болтами соединена с корпусом. Межтрубные пространства разобщаются уплотнениями 2. На колонной головке предусмотрена задвижка 5 для обеспечения доступа в межколонное пространство. Вертикальный размер такой колонной головки около 1 м. Масса в зависимости от диаметра обсадных труб до 500...550 кг.Такими головками оборудуются скважины глубиной до 1500...2000 м с давлением до 25 Мпа.Изготавливают колонные головки для оборудования скважин и с большим числом обсадных колонн: трех-, четырех- и пятиколонных. Принципиальные и конструктивные схемы таких колонных головок аналогичны.

|

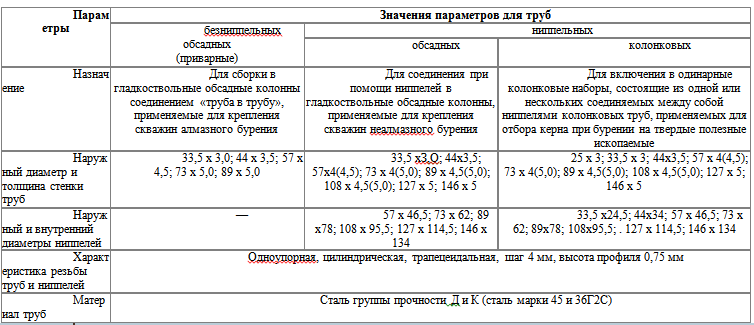

2-10, Классификация обсадных труб (по диаметру, по группе прочности стали, по типу соединения).

2 типа: безниппельные – с соединением труба в трубу и с ниппельным соединением.

Резьба соединения обсадных труб имеет трапецеидальный профиль по ГОСТ 6238-77 и может быть правой или левой нарезки.

Обсадные трубы соединяются двумя способами: 1. Соединение обсадных труб труба в трубу. 2. Соединение при помощи ниппеля к обсадным трубам. Отличаются только длины резьб. Со стороны буровой твердосплавной коронки она равна 30мм, со стороны фрезерного переводника П1 составляет 45мм.(в некоторых случаях для усиления соединения — 60мм.)

На сегодняшний момент трубы нарезаются согласно заявки заказчика — любой длины, до 6000мм.

два исполнения: по точности повышенной и точности обычной,

Согласно стандарта трубы обсадные, колонковые и ниппели для обсадных труб из стали следующих групп прочности: Д,К. По стандарту, трубы не больших диаметров 25-56мм. изготавливают холоднодеформированными.

|

2-16. Принципиальная схема и назначение основных элементов УЭЦН

Недостатками штанговых насосов является ограниченность глубины их подвески и малая подача нефти из скважин. На заключительной стадии эксплуатации вместе с нефтью из скважин поступает большое количество пластовой воды. Этих недостатков лишены установки погружных электронасосов УЭЦН.

УЭЦН состоит из: 1 – маслозаполненный электродвигатель ПЭД; 2 – звено гидрозащиты или протектор; 3 – приемная сетка насоса для забора жидкости; 4 – многоступенчатый центробежный насос ПЦЭН; 5 – НКТ; 6 – бронированный трехжильный электрокабель; 7 – пояски для крепления кабеля к НКТ; 8 – устьевая арматура; 9 – барабан для намотки кабеля при спуско-подъемных работах и хранения некоторого запаса кабеля; 10 – трансформатор или автотрансформатор; 11 – станция управления с автоматикой; 12 – компенсатор

Он состоит из трех основных частей, расположенных на одном вертикальном валу: многоступенчатого центробежного насоса, электродвигателя (ПЭД) и протектора, который защищает электродвигатель от проникновения в него жидкости и обеспечивает длительную смазку насоса и двигателя. Ток для питания электродвигателя подводится по трехжильному плоскому кабелю, который опускает вместе с колонной НКТ и прикрепляют к ним тонкими железными хомутами (поясами).Трансформатор предназначен для компенсации падения напряжения в кабеле, подводящем ток к ПЭД. Во время работы агрегата центробежный ток насос всасывает жидкость через фильтр, установленный на приеме насоса и нагнетает ее по насосным трубам на поверхность. Он состоит из трех основных частей, расположенных на одном вертикальном валу: многоступенчатого центробежного насоса, электродвигателя (ПЭД) и протектора, который защищает электродвигатель от проникновения в него жидкости и обеспечивает длительную смазку насоса и двигателя. Ток для питания электродвигателя подводится по трехжильному плоскому кабелю, который опускает вместе с колонной НКТ и прикрепляют к ним тонкими железными хомутами (поясами).Трансформатор предназначен для компенсации падения напряжения в кабеле, подводящем ток к ПЭД. Во время работы агрегата центробежный ток насос всасывает жидкость через фильтр, установленный на приеме насоса и нагнетает ее по насосным трубам на поверхность.

В зависимости от поперечного размера погружного агрегата, УЭЦН делят на три условные группы: 5, 5А и 6 с диаметрами соответственно 93, 103, 114 мм, предназначенные для эксплуатационных колонн соответственно не менее 121,7; 130; 114,3 мм.

|

2-14. Принципиальная схема и назначение основных элементов ШСНУ.

Глубинная штанговая насосная установка состоит из скважинного насоса вставного или не вставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8, сальникового уплотнения 6, сальникового штока 7, станка-качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1.

Н а электродвигатель станка-качалки подается электричество. Электродвигатель через клиноременную передачу и редуктор придает двум массивным кривошипам, расположенным с двух сторон редуктора, круговое движение. Кривошипно-шатунный механизм в целом превращает круговое движение в возвратно-поступательное движение балансира, который качается на опорной оси, укрепленной на стойке. Балансир сообщает возвратно-поступательное движение штангам и через них плунжеру ШГН. а электродвигатель станка-качалки подается электричество. Электродвигатель через клиноременную передачу и редуктор придает двум массивным кривошипам, расположенным с двух сторон редуктора, круговое движение. Кривошипно-шатунный механизм в целом превращает круговое движение в возвратно-поступательное движение балансира, который качается на опорной оси, укрепленной на стойке. Балансир сообщает возвратно-поступательное движение штангам и через них плунжеру ШГН.

|

2-17.Классификация промысловых трубопроводов.

Трубопроводы, транспортирующие продукцию скважин на нефтяных месторождениях, подразделяются на 1. По назначению – на нефтепроводы, газопроводы, нефтегазопроводы, нефтегазоводопроводы и водопроводы (водоводы). 2. По величине напора – на напорные и безнапорные. 3. По рабочему давлению – на трубопроводы высокого (6,4 МПа и выше), среднего (1,6 МПа) и низкого (0,6 МПа) давления. 4. По способу прокладки – на подземные, надземные, наземные и подводные. 5. По функциональному назначению – на выкидные линии, идущие от устьев скважин до групповой замерной установки; нефтяные, газовые, водяные и нефтегазоводяные сборные коллекторы; товарные нефтепроводы. 6. по гидравлической схеме работы – простые трубопроводы, не имеющие ответвлений и сложные трубопроводы, имеющие ответвления к которым относятся также замкнутые (кольцевые) трубопроводы. Трубопроводы, транспортирующие воду к нагнетательным скважинам с целью поддержания пластового давления подразделяются на:а) магистральные водопроводы;б) подводящие водопроводы, прокладываемые от магистральных водопроводов до КНС;в) разводящие водоводы, прокладываемые от КНС до нагнетательных скважин.Трубопроводы по напору делятся на трубопроводы с полным заполнением трубы жидкостью и трубопроводы с неполным заполнением трубы жидкостью.Трубопроводы с полным заполнением сечения трубы жидкостью называются напорными, а трубопроводы с неполным заполнением сечения могут быть как напорными, так и безнапорными

|

2-19. Схема работы кустовых насосных станций

Основной задачей КНС является нагнетание воды в продуктивные нефтяные пласты для поддержания или создания необходимых пластовых давлений, установленных технологической схемой разработки месторождений.

Работа станции происходит следующим образом. Технологическая вода поступает на вход центробежного насоса ЦНС-180. От насоса по напорному трубопроводу вода подается в блок-гребенку (БГ), где по системе высоконапорных водоводов направляется к нагнетательным скважинам.

К кустовым насосным станциям (КНС) подключается до нескольких десятков нагнетательных скважин.

|

2-21. Схема работы установок предварительного сброса вода на ДНС.

На УПСВ осуществляется сепарация нефти и предварительный сброс воды. Попутный нефтяной газ месторождения используется для нужд котельных и подается на УПГ.УПСВ состоит из следующих комплексов оборудования:Узел сепарации;Резервуарный парк;Насосный блок (УПСВ может быть оборудовано несколькими насосными блоками).Продукция скважин нефть, газ и вода с кустовых замерных установок АГЗУ поступает на узел сепарации газа в нефтегазовый сепаратор НГС (нефтегазовый сепаратор). На вход НГС подается демульгатор посредством дозировочного насоса, расположенного в блоке реагентного хозяйства БРХ. В НГС осуществляется сепарация нефти от газа. Затем отсепарированный газ с НГС поступает в газосепаратор ГС, а жидкость, через расширительную камеру РК поступает в УСТН (Установка сепарационная трубная наклонная) для окончательного отделения от газа.В ГС происходит первичная осушка газа, после чего он проходит через установки окончательной осушки ГСВ (Газовый сепаратор вертикального типа) и поступает потребителю. После УСТН отделенная от газа жидкость поступает в резервуар РВС, где происходит отделение нефти от подтоварной воды. Подтоварная вода под давлением столба жидкости с РВС поступает через узел учета воды в водонасосную или на КНС. Нефть с РВС под давлением столба жидкости поступает на прием нефтяных насосов ЦНС.

|

2-23. ОБОРУДОВАНИЕ ДЛЯ ДОЗИРОВАНИЯ ХИМРЕАГЕНТОВ. СХЕМА РАБОТЫ БДР

Блоки дозирования реагентов БДР применяются на предприятиях подготовки нефти и газа к транспорту. Назначение - подача химических реагентов в трубопровод. В качестве реагентов выступают ингибиторы коррозии и жидкие деэмульгаторы, которые препятствуют отложению солей, парафина и коррозии на стенках трубопроводов.

БДР защищают внутреннюю поверхность трубопроводов от негативного воздействия транспортируемых нефтепродуктов или газа, что ведет к продлению их срока службы.

Все оборудование устанавливается внутри металлического сварного рамного каркаса, обшитого сэндвич-панелями.

БДР состоит из: 1)насос для заполнения емкости для хранения химреагентов, 2)расходная емкость для выдачи химреагентов,3)дозировочные насосы контрольно-измерительные приборы: расходомер, датчик уровня в емкости, манометр и др.4)внутренняя трубопроводная обвязка,4)запорная арматура: краны, вентили, заглушки.

Оборудование изготавливается в коррозионностойком исполнении. Электрооборудование выполняется во взрывозащищенном исполнении.

|

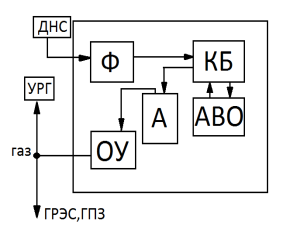

2-20. Схема работы компрессорных станций.

Компрессорная станция (КС) – составная часть магистрального газопровода, предназначенная для обеспечения его расчетной пропускной способности за счет повышения давления газа на выходе КС с помощью различных типов газоперекачивающих агрегатов (ГПА). ГПА посредством системы трубопроводов, запорной арматуры различных диаметров и другого специального оборудования составляют так называемую технологическую схему цеха. Схема основных объектов КС: Фильтр для очистки газа от капельной влаги и механических примесей; Комрессорный блок(КБ); Аппарат воздушного охлаждения газа(АВО), нагревающегося при сжатии; Абсорбер для осушки газа с целью предупреждения образования гидратных пробок; Одоризационная установка(ОУ) для придания запаха с целью обнаружения газа.

ДНС - дожимная насосная станция, УРГ - установка распределения газа, ГПЗ - газоперерабатывающий завод

|

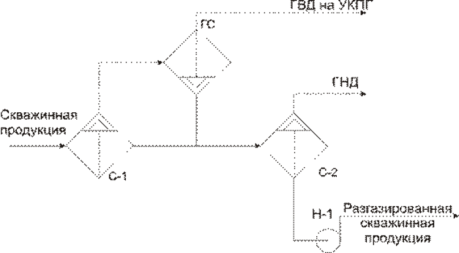

2-18. Схема работы ДНС.

Т ехнологическая схема ДНС: 1. первая ступень сепарации нефти;2. предварительный сброс воды;3. нагрев продукции скважин;4. транспортирование газонасыщенной нефти на ЦПС;5. бескомпрессорный транспорт нефтяного газа на УКПГ;6.транспортирование подготовленной пластовой воды в систему ППД;7.закачку химреагентов (ингибиторов, реагентов - деэмульгаторов) по рекомендациям научно-исследовательских организаций. На ДНС с УПСВ осуществляется сепарация нефти и предварительный сброс воды. Попутный газ используется для нужд котельных и подается на УКПГ. Жидкость проходит предварительное обезвоживание на УПСВ с ДНС. После сепараторов поступает в отстойники, где происходит расслоение эмульсии. Затем частично обезвоженная нефть поступает на УПН и ЦПС для окончательной подготовки нефти. Подготовленная вода направляется на кустовую насосную станцию, где закачивается в пласт для поддержания пластового давления.Технологическая схема процесса должна обеспечивать:1. подготовку нефтяной эмульсии к расслоению перед поступлением в "отстойные" аппараты;2. сепарацию газа от жидкости с предварительным отбором газа;3. предварительное обезвоживание нефти. ехнологическая схема ДНС: 1. первая ступень сепарации нефти;2. предварительный сброс воды;3. нагрев продукции скважин;4. транспортирование газонасыщенной нефти на ЦПС;5. бескомпрессорный транспорт нефтяного газа на УКПГ;6.транспортирование подготовленной пластовой воды в систему ППД;7.закачку химреагентов (ингибиторов, реагентов - деэмульгаторов) по рекомендациям научно-исследовательских организаций. На ДНС с УПСВ осуществляется сепарация нефти и предварительный сброс воды. Попутный газ используется для нужд котельных и подается на УКПГ. Жидкость проходит предварительное обезвоживание на УПСВ с ДНС. После сепараторов поступает в отстойники, где происходит расслоение эмульсии. Затем частично обезвоженная нефть поступает на УПН и ЦПС для окончательной подготовки нефти. Подготовленная вода направляется на кустовую насосную станцию, где закачивается в пласт для поддержания пластового давления.Технологическая схема процесса должна обеспечивать:1. подготовку нефтяной эмульсии к расслоению перед поступлением в "отстойные" аппараты;2. сепарацию газа от жидкости с предварительным отбором газа;3. предварительное обезвоживание нефти.

|

2-24 Оборудование для разделения скважинной продукции. Схема работы нефтегазосепаратора

Нефтегазовый сепаратор - предназначен для отделения нефтяного газа от нефти на нефтяном промысле. Имеют четыре секции: 1.основную сепарационную, где происходит отделение свободного газа от нефти; 2.осадительную, в которой осуществляется частичное выделение растворённого газа, а также выделение из нефти мелких пузырьков свободного газа; 3.секцию, предназначенную для сбора и вывода нефти из сепараторов, 4.каплеуловительную — служит для улавливания мельчайших капель жидкости, уносимых потоком газа. Установка Хитер-тритер одна заменяет сразу несколько аппаратов: в ней происходит одновременная очистка всех составляющих смеси. Хитер-Тритер – это нефтегазоводоразделитель с прямым подогревом, предназначенный для получения чистой нефти из продукции скважин, сепарации скважин и предварительного обезвоживания. Поступление в Хитер-Тритер жидкости и газа происходит через входной штуцер сверху емкости. Во входном отсеке газ и жидкость разделяются. Выделившийся газ, поднимается через экстрактор влаги в патрубок для выпуска газа. В экстракторе влаги жидкость, находящаяся в газе, коагулируется и объединяется с жидкой фазой внизу емкости. А газ идет далее в клапан-регулятор, отвечающий за давление и уровень нефти в Хитер-тритер. Поддержание температуры в Жаровой Трубе и топке происходит путем переработки попутного нефтяного газа, поступающего с узла подготовки топлива. Блок управления оснащен регуляторами и приборами контроля температуры и пламени.

|

2-22) ОБОРУДОВАНИЕ ДЛЯ ЗАМЕРА ДЕБИТА СКВАЖИН. СХЕМА РАБОТЫ АГЗУ.

На нефтяных промыслах чаще всего используют централизованную схему сбора и подготовки нефти. Сбор продукции производят от группы скважин на автоматизированные групповые замерные установки. АГЗУ предназ-ны для периодического определения по программе количества жидкости, добываемой из нефтяных скважин, и контроля их работы на нефтяных месторождениях. В технологическом блоке размещены: замерный сепаратор, переключатель скважин многоходовый ПСМ, счетчик жидкости ТОР, регулятор расхода, привод гидравлический и запорная арматура. В аппаратурном блоке размещены: блок управления и индикации, блок питания. Работа установок происходит следующим образом. Продукция скважин по трубопроводам, подключенным к установке, поступает в переключатель ПСМ. При помощи переключателя ПСМ продукция одной из скважин направляется в сепаратор, а продукция остальных скважин направляется в общий трубопровод. В сепараторе происходит отделение газа от жидкости. Выделившийся газ при открытой заслонке поступает в общий трубопровод, а жидкость накапливается в нижней емкости сепаратора. Во время измерения жидкость проходит через счетчик ТОР и направляется в общий трубопровод. Установки имеют электрическое освещение, обогреватели, принудительную вентиляцию.

|

2-25) Обессоливающие и обезвоживающие установки. Схема работы электродегидратора.

О сновная масса промысловой воды и растворённых в ней солей, а также механические примеси отделяются на промыслах. Окончательно же обезвоживание и обессоливание проводят на НПЗ на электрообесслоивающих установках (ЭЛОУ). Основными аппаратами этих установок являются электродегидраторы.Сырая нефть насосом прокачивается через теплообменники, тепловые подогреватели и с температурой 110—120 °С поступает в электродегидратор I ступени. Перед сырьевым насосом в нефть вводится деэмульгатор, а после паровых подогревателей – раствор щёлочи. роме щёлочи и деэмульгатора в нефть добавляется отстоявшаяся вода, которая отводится из электродегидратора II ступени и закачивается в инжекторный смеситель. Предусмотрена также подача свежей воды и количестве 5-10% (мас.) на нефть. В смесителе нефть равномерно перемешивается со щелочью и водой.Нефть поступает вниз электродегидратора через трубчатый распределитель. Обессоленная нефть выводится из электродегидратора сверху через коллектор. Благодаря такому расположению устройств ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата.Отстоявшаяся вода отводится через дренажные коллекторы в канализацию или в дополнительный отстойник (в случае нарушения процесса отстоя в дегидраторе). Из электродегидратора I ступени сверху не полностью обезвоженная нефть поступает в электродегидратор II ступени, с верха которого обессоленная и обезвоженная нефть отводится с установки в резервуары, а на комбинированных установках нефть нагревается и подается в ректификационную колонну атмосферной перегонки. сновная масса промысловой воды и растворённых в ней солей, а также механические примеси отделяются на промыслах. Окончательно же обезвоживание и обессоливание проводят на НПЗ на электрообесслоивающих установках (ЭЛОУ). Основными аппаратами этих установок являются электродегидраторы.Сырая нефть насосом прокачивается через теплообменники, тепловые подогреватели и с температурой 110—120 °С поступает в электродегидратор I ступени. Перед сырьевым насосом в нефть вводится деэмульгатор, а после паровых подогревателей – раствор щёлочи. роме щёлочи и деэмульгатора в нефть добавляется отстоявшаяся вода, которая отводится из электродегидратора II ступени и закачивается в инжекторный смеситель. Предусмотрена также подача свежей воды и количестве 5-10% (мас.) на нефть. В смесителе нефть равномерно перемешивается со щелочью и водой.Нефть поступает вниз электродегидратора через трубчатый распределитель. Обессоленная нефть выводится из электродегидратора сверху через коллектор. Благодаря такому расположению устройств ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата.Отстоявшаяся вода отводится через дренажные коллекторы в канализацию или в дополнительный отстойник (в случае нарушения процесса отстоя в дегидраторе). Из электродегидратора I ступени сверху не полностью обезвоженная нефть поступает в электродегидратор II ступени, с верха которого обессоленная и обезвоженная нефть отводится с установки в резервуары, а на комбинированных установках нефть нагревается и подается в ректификационную колонну атмосферной перегонки.

|

2-27.Основные свойства водонефтяных эмульсий:

1. Седиментационная устойчивость - способность системы противостоять оседанию или всплытию частиц дисперсной фазы под действием стоксовых сил. 2. Агрегативная устойчивость - способность частиц дисперсной фазы сохранять свои исходные размеры при взаимном столкновении, или столкновениями с границами раздела фаз, или стенками сосуда. 3. Дисперсность водо-нефтяных эмульсий -величина обратную среднему диаметру частиц дисперсной фазы.4. Плотность. 5.Стабильность. 6.Электрические свойства.

|

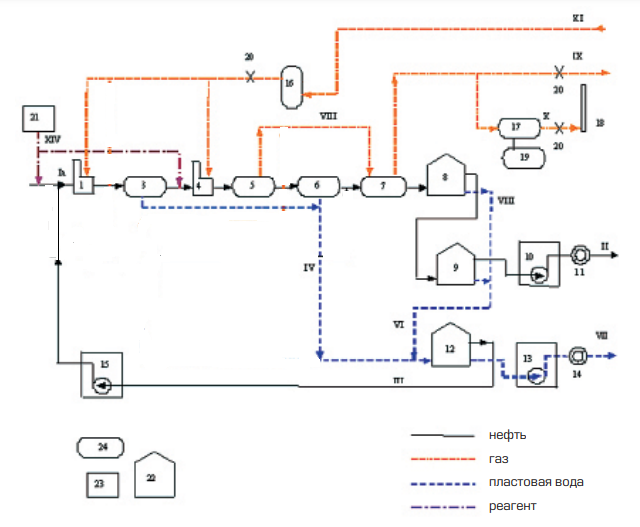

2-29 ЦППН. Технологическая схема.

О бводненная нефть с содержанием воды до 10% по трубопроводам при давлении до 6 кгс/см2 поступает в ЦППН и делится на два потока. По первому потоку (нефть попадает в нагреватели нефти первой ступени нагрева. В приемный коллектор нагревателей подается реагент-деэмульгатор. Нагретая нефть направляется в параллельно работающие отстойники, где осуществляется предварительный сброс до содержания воды не более 5%. Дальше частично обезвоженная нефть подается на вторую ступень нагрева. Перед нагревателями второй ступени также подается реагент-деэмульгатор. Далее нагретая нефть направляется в сепараторы горячей ступени, в которых отделяется газ. Газ направляется на концевые сепараторы. Сепарированная и горячая нефть из сепараторов горячей ступени поступает в электродегидраторы, где происходит окончательное обезвоживание нефти под воздействием электрического поля. Подтоварная вода из электродегидраторов направляется в очистные резервуары – для очистки воды от наличия остаточных нефтепродуктов методом отстоя. Очищенная подтоварная вода отбирается с низа резервуара по коллектору и насосами откачивается в систему ППД. Нефтяная пленка отбирается через переточный стояк и насосами подается во входной трубопровод на ЦППН для повторной подготовки. Подготовленная в электродегидраторах нефть разгазируется в концевых сепараторах. Нефть с концевых сепараторов поступает в технологические резервуары, затем через переточный стояк перетекает в товарные резервуары. Оттуда обессоленная, обезвоженная, стабилизированная нефть по коллектору внешней перекачки поступает на прием насосной внешней откачки и через узел учета нефти перекачивается на ФКСУ по нефтепроводу внешнего транспорта. Выделяющийся газ идет на компрессорную бводненная нефть с содержанием воды до 10% по трубопроводам при давлении до 6 кгс/см2 поступает в ЦППН и делится на два потока. По первому потоку (нефть попадает в нагреватели нефти первой ступени нагрева. В приемный коллектор нагревателей подается реагент-деэмульгатор. Нагретая нефть направляется в параллельно работающие отстойники, где осуществляется предварительный сброс до содержания воды не более 5%. Дальше частично обезвоженная нефть подается на вторую ступень нагрева. Перед нагревателями второй ступени также подается реагент-деэмульгатор. Далее нагретая нефть направляется в сепараторы горячей ступени, в которых отделяется газ. Газ направляется на концевые сепараторы. Сепарированная и горячая нефть из сепараторов горячей ступени поступает в электродегидраторы, где происходит окончательное обезвоживание нефти под воздействием электрического поля. Подтоварная вода из электродегидраторов направляется в очистные резервуары – для очистки воды от наличия остаточных нефтепродуктов методом отстоя. Очищенная подтоварная вода отбирается с низа резервуара по коллектору и насосами откачивается в систему ППД. Нефтяная пленка отбирается через переточный стояк и насосами подается во входной трубопровод на ЦППН для повторной подготовки. Подготовленная в электродегидраторах нефть разгазируется в концевых сепараторах. Нефть с концевых сепараторов поступает в технологические резервуары, затем через переточный стояк перетекает в товарные резервуары. Оттуда обессоленная, обезвоженная, стабилизированная нефть по коллектору внешней перекачки поступает на прием насосной внешней откачки и через узел учета нефти перекачивается на ФКСУ по нефтепроводу внешнего транспорта. Выделяющийся газ идет на компрессорную

|

|

2-28. Методы разрушения водонефтяных эмульсий

Существуют следующие способы разрушения нефтяных эмульсий: - отстаивание; - фильтрация; - центрифугирование; - термическое воздействие; - электрическое воздействие; - внутритрубная деэмульсация; - воздействие магнитного поля. Отстаивание применяют при высокой обводненности нефти; Фильтрацию применяют для разрушения нестойких эмульсий; Термическое воздействие заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают до температуры 45-80 0С; Электрический способ применяют на нефтеперерабатывающих заводах при обессоливании нефти на ЭЛОУ; Внутритрубную деэмульсацию проводят посредством добавления в эмульсию химического реагента-деэмульгатора; Целью использования центрифуги является повышение эффективности разделения на фазы водонефтяной эмульсии, сокращение количества аппаратов, используемых в схемах промысловой подготовки нефти и газа.

|

2-26) Причины образования водонефтяных эмульсий.

Скважинная продукция представляет собой смесь газа, нефти и воды. Вода и нефть при этом образуют эмульсии.

Эмульсией называется дисперсная система, состоящая из 2-х (или нескольких) жидких фаз, т.е. одна жидкость содержится в другой во взвешенном состоянии в виде огромного количества микроскопических капель (глобул).

Жидкость, в которой распределены глобулы, называются дисперсионной средой или внешней фазой.

Жидкость, которая распределена в дисперсионной среде, называется дисперсной или внутренней фазой.

Условием образования дисперсной системы является практически полная или частичная нерастворимость вещества дисперсной фазы в среде. Поэтому вещества, образующие различные фазы, должны сильно различаться по полярности. Наибольшее распространение получили эмульсии, в которых одной из фаз является вода. В этих случаях вторую фазу представляет неполярная (или малополярная) жидкость, называемая в общем случае маслом. В нашем случае – это нефть.

|

|

2-30. «Виды осложнений при эксплуатации промысловых трубопроводов.Способы защиты трубопроводов от коррозии.» ВИДЫ:замораживание, отложения парафина,песка,окислов железа, борьба с коррозией, осуществление планово-предупредительных ремонтов, ликвидации аварий. Трубопроводы могут подвергаться 3 видам коррозии: атмосферной, внешний (почвенной) и внутренней (жидкостной). СПОСОБЫ: 1.Атмосферная:окраска поверхноти труб масляными красками,лаками,липкими лентами.2.Внешняя:а)пассивная защита:защитные покрытия и изоляция;б)активная:катодная и электрозащита. 3. Внутренняя: ввод ингибиторов коррозии,которе адсорбируются, создают защитную плёнку.

| |

|

|

Скачать 0.57 Mb.

Скачать 0.57 Mb.