Дипломная работа. 2. 6 Сборка станка

Скачать 232.46 Kb. Скачать 232.46 Kb.

|

2.6 Сборка станка 2.6 Сборка станкаИсходными данными для сборки станка являются: - сборочные чертежи изделия и сборочных единиц; - технические требования на сборку; - технические условия на сборку, указанные в отраслевых или заводских нормативных документах; - технический паспорт станка или описание его назначения и принципа работы; - чертежи деталей входящих в изделие и сборочные единицы; - типовые или заводские технологические процессы сборки; - годовая программа выпуска в штуках (согласуется с руководителем Сборка осуществляется с применением универсального и специального инструмента, приспособлений и оборудования, требующих точ-ной выверки и настроек. Последовательность сборки круглошлифовального станка модели 3А10П проходит в обратном порядке разборки по следующей технологии: 1. Собрать и установить по уровню и закрепить станину. 2. Собрать и установить стол. 3.Собрать и установить одну из двух бабок изделия: поворотную или неповоротную. 4. Установить контрпривод бабки изделия. 5. Смонтировать механизм подачи и механизм подачи ручного перемещения стола 6. На станину установить колонну с шлифовальной головкой 7. Проводят окончательные проверки механизмов движения стола. 8. Устанавливают станок на стенд и установливают электродвигатель. 9. Монтируют систему охлаждения. 10. Окончательно собирают станок  Таблица 8 - Маршрутный технологический процесс сборки круглоскошлифовального станка модели 3А10П Таблица 8 - Маршрутный технологический процесс сборки круглоскошлифовального станка модели 3А10П

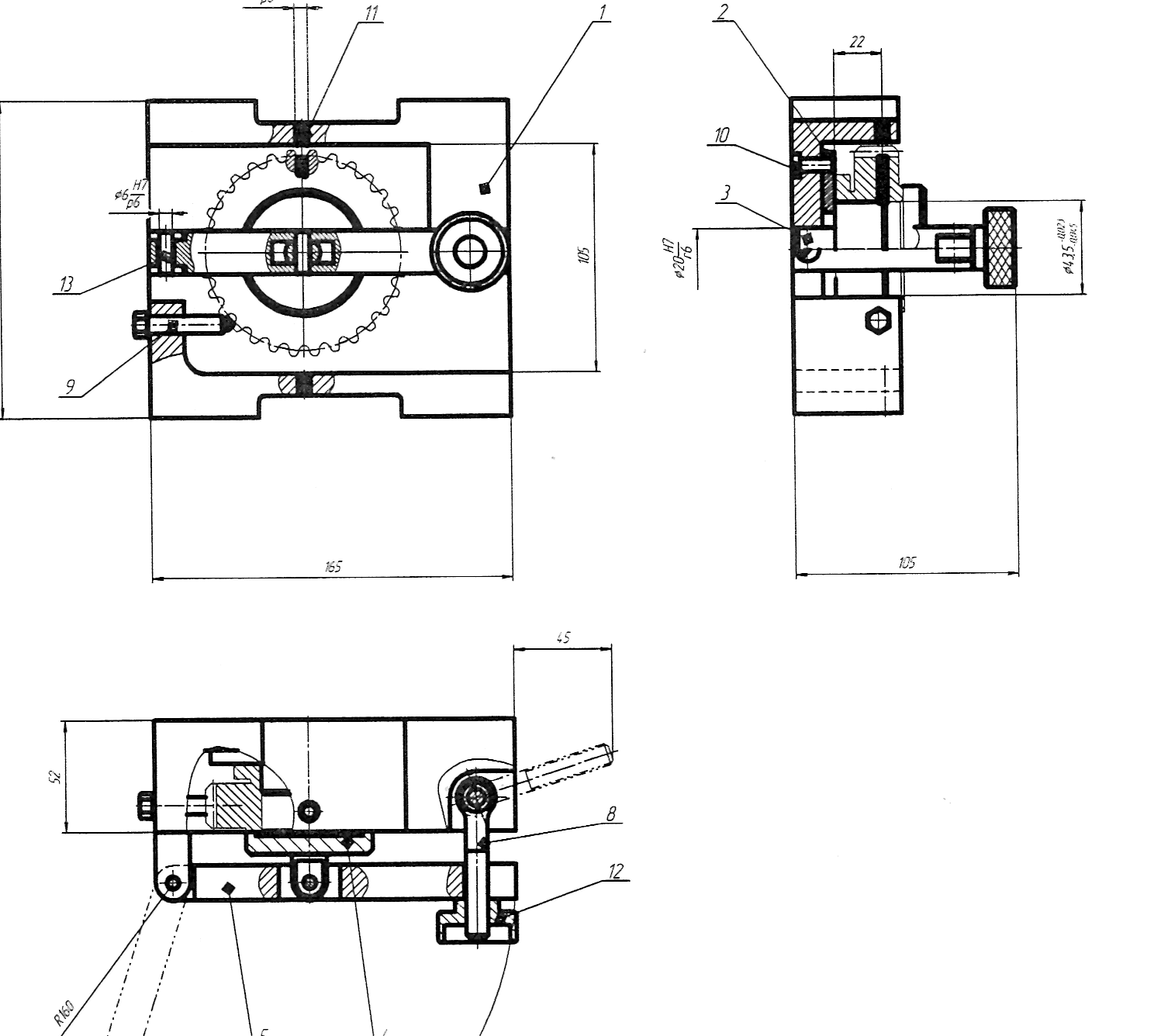

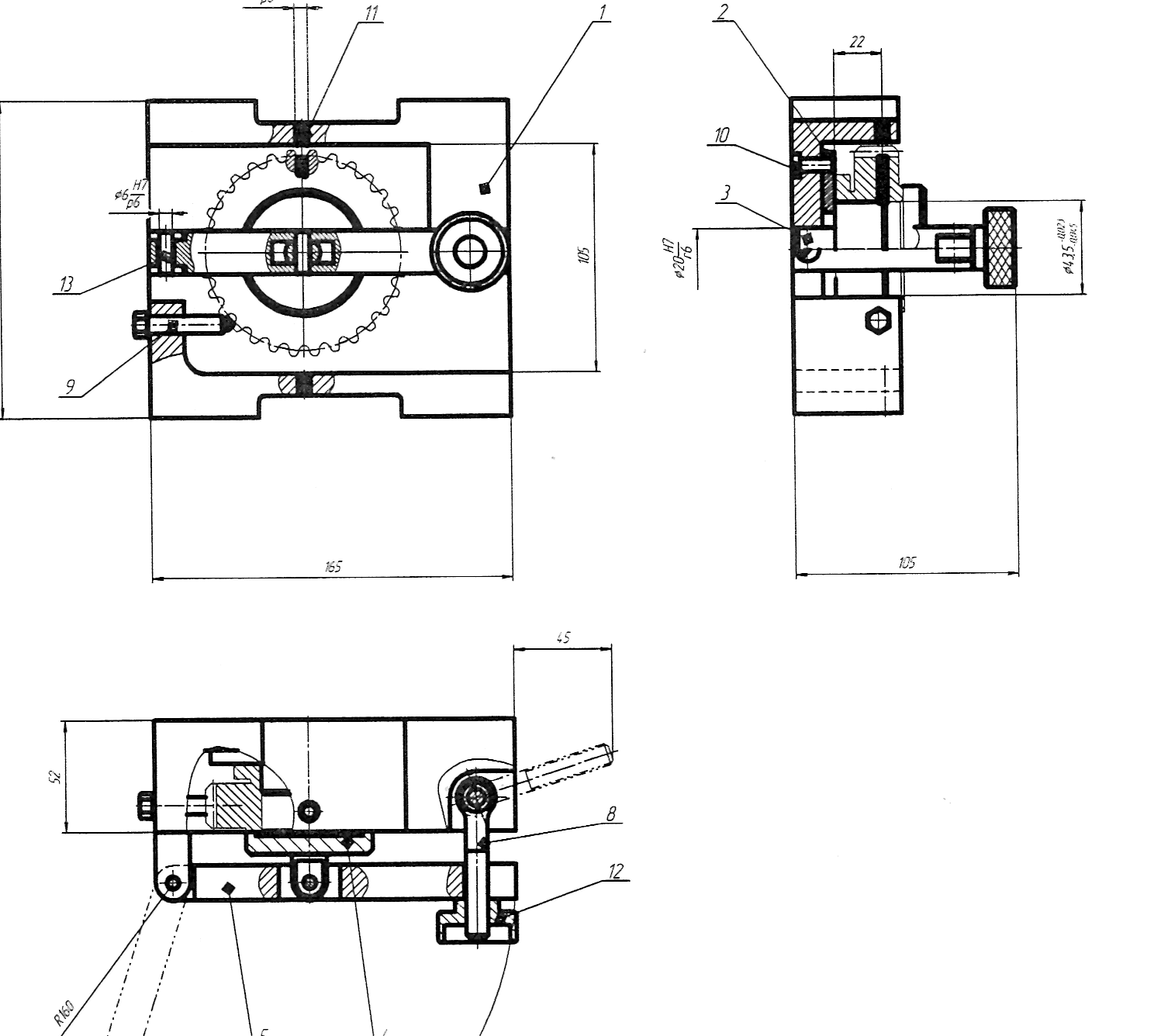

Отремонтированный и отрегулированный круглошлифовальный станок модели 3А10П подвергают испытанию, чтобы установить его пригодность для дальнейшей эксплуатации. Осмотрев станок и убедившись в правильности его сборки, приступают к испытаниям станка на холостом ходу, под нагрузкой в работе, на точность и жесткость. Для этого в ремонтном цехе есть специальные испытательные стенды. Основа испытательного стенда должна быть прочной в соответствии с весом испытуемых станков и иметь горизонтальное положение. Пробный пуск станка выполняется только если соблюден следующий перечень: -перед пуском следует проверить правильность составления и крепления узлов станка; -резервуары для масла должны быть заполнены маслом, в подшипник скольжения и качения должна быть подача смазки. Обкатку сначала ведут на самых малых скоростях вращения, затем последовательно включают все рабочие скорости . На этой максимальной скорости станок должен работать не менее одного часа без перерыва. Так же, как механизмы вращения, проверяют работу механизмов привода подач. В процессе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 50 - 60 ° С, обнаруживают стук и шум. Все механизмы должны работать плавно, без толчков и вибраций; их пуск и реверсирование должны осуществляться легко и не сопровождаться рывками или ударами.  Безотказной должна быть и работа электрооборудования. В рубильниках, переключателях, реостатах и всех других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточно быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие подобные неполадки при обкатке станка свидетельствуют о дефектах сборки или ремонта вообще. Их устраняют соответствующими регулировками. Безотказной должна быть и работа электрооборудования. В рубильниках, переключателях, реостатах и всех других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточно быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие подобные неполадки при обкатке станка свидетельствуют о дефектах сборки или ремонта вообще. Их устраняют соответствующими регулировками.На точность и чистоту обработки станок проверяют после его испытания под нагрузкой. Перед новым испытанием нужно прогреть шпиндель, подшипники, гидросистему и другие основные элементы станка обкаткой станка на холостом ходу. Испытания на получение необходимой чистоты обработанной поверхности производится шлифованием образца при определенных режимах резания. На обработанных поверхностях не должно быть следов дробления. 2.7 Приёмка станка после ремонта Отремонтированный и отрегулированный станок 3А10П подлежит проверке для определения годности его для дальнейшей эксплуатации. Техническое состояние отремонтированного станка определяется внешним осмотром, испытанием на мощность и жесткость, испытанием на геометрическую точность, проверкой точности и чистоты обработанного на станке изделия (согласно ГОСТам на соответствующие станки). При внешнем осмотре должны быть проверены:  - комплектность станка в соответствии со сборочными чертежами; - комплектность станка в соответствии со сборочными чертежами;- соответствие внешнего вида станка (качество окрашенных и обработанных наружных поверхностей, качество отделки рукояток и маховичков управления, наличие необходимых табличек и указателей ; - качество обработки и отделки поверхностей деталей, доступных осмотру при открытых крышках корпусных деталей и дверцах шкафов (обработка профиля зубьев и торцов зубчатых колес, окраска полостей корпусных деталей и т. д.); -соответствие монтажа станочной электропроводки и электроаппаратуры (наличие винтов заземления, наличие защиты от случайного включения кнопок, прокладка электропроводов, монтаж аппаратуры в шкафах и нишах и т. п.); - качество сборки, доступное проверке без включения станка (отсутствие качки рукояток и маховичков управления на валах, фиксация переключаемых элементов в рабочем положении, плотность затяжки крепежа, легкость движения узлов, перемещаемых от руки, отсутствие люфтов в пальцевых муфтах и т. п.); - отсутствие в полостях корпусных деталей, резервуарах, нишах посторонних предметов, стружки и грязи. Результаты внешнего осмотра станка заносятся в акт сдачи станка из ремонта. Перед пуском станка необходимо еще раз проверить нормальную работу механизмов при вращении вручную и переключении рукояток скоростей и подач, а также наличие и поступление масла к трущимся поверхностям. Все механизмы станка при его испытании должны работать исправно, допустимо лишь незначительное повышение шума. Неравномерность движений отдельных узлов, возникновение вибрации, приводящих к выкрашиванию круга и появлению дробления на обрабатываемых деталях, при максимальной нагрузке не допускается.  Результаты проверки потребляемой мощности и шероховатости поверхности (по ГОСТу 2789—59) заносятся в акт сдачи станка из ремонта. Результаты проверки потребляемой мощности и шероховатости поверхности (по ГОСТу 2789—59) заносятся в акт сдачи станка из ремонта.Испытание на получение требуемой чистоты обработанной поверхности производится шлифованием образца при определенных режимах резания. На обработанных поверхностях не должно быть следов дробления. Результаты испытания на точность заносятся в акт сдачи станка из ремонта. Акт технического испытания станка, подписанный членами комиссии, является документом, удостоверяющим качество отремонтированного станка и гарантирующим соответствие ремонта требованиям настоящих технических условий. 2.8 Описание конструкции приспособления, используемого при ремонте оборудования Для крепления заготовок и обеспечения правильного положення инструмента относительно оси обрабатываемого отверстия на сверлильных станках используют специальные приспособления, называемые кондуктором. Для направления режущего инструмента в корпусе кондуктора устанавливается кондукторная втулка, которая обеспечивает направление режущего инструмента, например сверла, и обеспечивает точную обработку отверстия в соответствии с чертежом. Конструкция и размеры этих втулок стандартизована. Применение кондукторов устраняет необходимость в разметке, нанесении центровых отверстий, выверки заготовок при креплении и других операциях, связанных с сверлением по разметке. Поэтому их широко используют в серийном и массовом производстве. Представленное на чертеже приспособление предназначено для сверления в детали шестерня радиального отверстия. Приспособление состоит из плиты и крышки, между которыми располагается деталь, которую нужно просверлить. На плите закреплен центр, который обеспечивает базирование детали в приспособлении и встроенная шпилька, для закрепления и фиксации крышки к плите через резьбовое соединение. Также в плите есть четыре установочных паза, расположенных на осях симметрии плиты.  Плита устанавливается на стол станка и закрепляется на нем болтами с четырех сторон. Далее обрабатываемая заготовка устанавливается базовой поверхностью на плоскости приспособления так, чтобы ось просверливаемого отверстия расположилась вертикально, соответственно направления рабочей подачи сверла. После закрепления в таком положении на заготовку накладывают крышку. На булавку устанавливается фиксатор, который зажимается гайкой с определенным усилием. Плита устанавливается на стол станка и закрепляется на нем болтами с четырех сторон. Далее обрабатываемая заготовка устанавливается базовой поверхностью на плоскости приспособления так, чтобы ось просверливаемого отверстия расположилась вертикально, соответственно направления рабочей подачи сверла. После закрепления в таком положении на заготовку накладывают крышку. На булавку устанавливается фиксатор, который зажимается гайкой с определенным усилием.Тем самым достигается максимальный эффект обработки отверстия, при использовании данного приспособления.   Рисунок 16 – Кондуктор |