Моя Рабочая тетрадь Технические измерения. Лекция 1. Основы взаимозаменяемости

Скачать 4.8 Mb. Скачать 4.8 Mb.

|

|

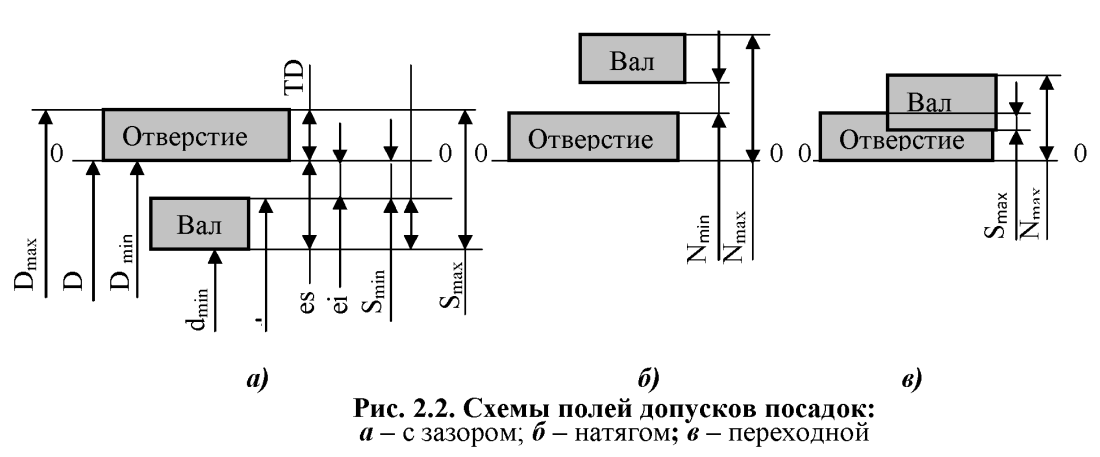

Лекция №1. Основы взаимозаменяемости Взаимозаменяемостью называется свойство одних и тех же деталей, узлов или агрегатов машин и т. д., позволяющее устанавливать детали (узлы, агрегаты) в процессе сборки или заменять их без предварительной подгонки при сохранении всех требований, предъявляемых к работе узла, агрегата и конструкции в целом. Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единиц. Из сборочных единиц в свою очередь осуществляют сборку изделий. При полной взаимозаменяемости: -упрощается процесс сборки — он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации; - появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод; - создаются условия для автоматизации процессов изготовления и сборки изделий, а также широкой специализации и кооперирования заводов (при которых завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу, выпускающему основные изделия); -упрощается ремонт изделий, так как любая изношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной). Существует неполная взаимозаменяемость (ограниченная). Ее осуществляют не по всем, а только по отдельным параметрам. В России действуют Единая система допусков и посадок (ЕСДП) и Основные нормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО(международная организация стандартизации. Основные нормы взаимозаменяемости включают системы допусков и посадок на резьбы, зубчатые передачи, конуса и др. Лекция №2 Основные понятия и определения допусков. Размеры, предельные отклонения и допуски. При конструировании определяются линейные и угловые размеры детали, характеризующие ее величину и форму. Они назначаются на основе результатов расчета деталей на прочность и жесткость. На чертеже должны быть проставлены все размеры, необходимые для изготовления детали и ее контроля. Размеры, непосредственно или косвенно влияющие на эксплуатационные показатели машины или служебные функции узлов и деталей, называются функциональными. Параметр — это независимая или взаимосвязанная величина, характеризующая какое-либо изделие или явление (процесс) в целом или их отдельные свойства. Параметры определяют техническую характеристику изделия или процесса преимущественно с точки зрения производительности, основных размеров, конструкции. Размер — это числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры подразделяют на номинальные, действительные и предельные. Номинальный размер— это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, который проставляется на чертеже сразу за знаком диаметра. Действительный размер — это размер, установленный измерением с допустимой погрешностью. Предельные размеры — это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Предельные размеры на предписанной длине должны быть истолкованы следующим образом: Наибольший предельный размер — это больший из двух предельных размеров; Наименьший предельный размер — это меньший из двух предельных размеров (рис. 2.1). Отклонение — это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами.  Предельное отклонение — это алгебраическая разность между предельным и номинальным размерами. Предельное отклонение — это алгебраическая разность между предельным и номинальным размерами. Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин "вал" применяют для обозначения наружных (охватываемых) элементов деталей, термин "отверстие" — для обозначения внутренних (охватывающих) элементов деталей. Термины "вал" и "отверстие" относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение). Предельные отклонения подразделяют на верхнее и нижнее. Верхнее отклонение — это алгебраическая разность между наибольшим предельным и номинальным размерами, Нижнее отклонение — это алгебраическая разность между наименьшим предельным и номинальным размерами. В ГОСТе 25346 - 89 приняты условные обозначения: верхнее отклонение отверстия ЕS, вала — еs, нижнее отклонение отверстия EI, вала — ei. В таблицах стандартов верхнее и нижнее отклонения указаны в микрометрах (мкм), на чертежах — в миллиметрах (мм). Отклонения, равные нулю, не указываются. На рис. 2.1 даны примеры простановки отклонений на чертежах деталей и соединения. Допуск—это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями (см. рис. 2.1). По ГОСТу 25346 - 89 введено понятие "допуск системы" — это стандартный допуск (любой из допусков), устанавливаемый данной системой допусков и посадок. Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз (см. рис. 2.1). Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (см. рис. 2.1). Для упрощения допуски можно изображать графически в виде полей допусков (рис. 2.1, б). При этом ось изделия (на рис. 2.1, б не показана) всегда располагают под схемой. Лекция 3. Соединения и посадки. Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей. В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности. Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.  В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором (см. рис. 2.1, а), натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис. 2.2. В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором (см. рис. 2.1, а), натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис. 2.2.Зазор S - разность размеров отверстия и вала, если размер отверстия больше размера вала. Наибольший, наименьший и средний зазоры определяют по формулам Smax = Dmax – dmin; Smin = Dmin – dmax; Sm = (Smax + Smin)/2. Натяг N — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяют по формулам Nmax = dmax – Dmin; Nmin = dmin – Dmax; Nm = (Nmax + Nmin)/2. Посадка с зазором — посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, рис. 2.2, а). Посадка с натягом — посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала, рис. 2.2, б). Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью, рис.2.2, в). Допуск посадки — разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора ТS в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга ТN в посадках с натягом): ТS = Smax – Smin; ТN = Nmax – Nmin ; TSN = Smax + Nmax. В переходных посадках допуск посадки определяется как— сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению, TSN = Smax + Nmax. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т. е. ТS (ТN) = ТD + Тd. Проверочный тест 1 по лекциям №1, №2 №3

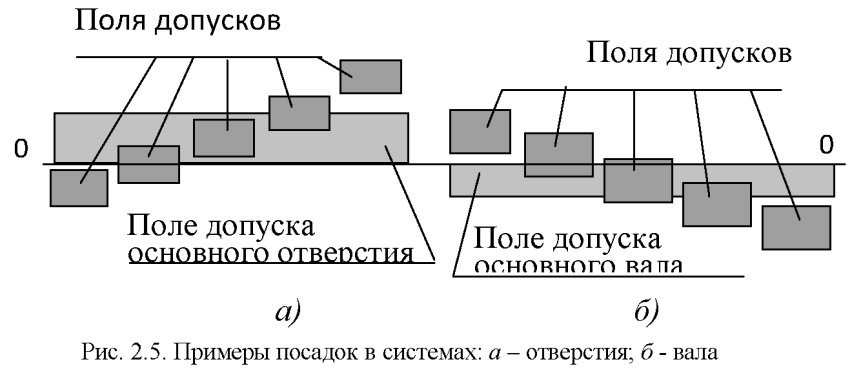

Лекция №4. Квалитет. Отклонения. Точность детали определяется точностью размеров, шероховатостью поверхностей, точностью формы поверхностей, точностью расположения и волнистостью поверхностей. Для обеспечения точности размеров в России действует Единая система допусков и посадок (ЕСДП), которая создана на основе системы ИСО. Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетом (по аналогии с франц. qualiti — качество) понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлен 21 квалитет: 01, 0, 1, 2, ..., 19. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей машин. Единица допуска (мкм) для размеров до 500 мм. Для размеров менее 1 мм допуски по квалитетам 14 - 19 не назначают. Основное отклонение — одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии. Основное отклонение (положение поля допуска относительно нулевой линии), зависящее от нормального размера, обозначается буквой латинского алфавита — прописной для отверстий (от А до Z) и строчной - для валов (от а до z) На рис. 2.3 приведены основные отклонения отверстий и валов в системах ИСО и ЕСДП. Отклонения a – h (A – H) предназначены для образования посадок с зазором, js – zc (Js – ZC) – для посадок с натягами и переходных, причем для переходных обычно применяют отклонения js, k, m, n (Js, K, M, N). Поля допусков вала js и отверстия Js располагаются симметрично по обе стороны от нулевой линии. Общее правило определения основных отклонений отверстий — основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же буквой: ЕI = - es — для отверстий от А до Н, ЕS = - ei - для отверстий от I до ZC. Исключение составляет отклонение отверстий квалитетов от 9 до 16 размеров свыше 3 мм, у которых основное отклонение ЕS = 0. Специальное правило определения основных отклонений отверстий: две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего, более точного квалитета (например, Н7/р6 и Р7/h6), должны иметь одинаковые зазоры и натяги (рис. 2.4): Различают две равноценные системы образования посадок — систему отверстия и систему вала (рис. 2.5)  Посадки в системе отверстия — это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю, а основное обозначается Н. На чертеже такие посадки обозначаются следующим образом: 50Н9/d9; 50H7/r6; 50H7/k6. Лекция №5. Посадки в системе вала и в системе отверстия.  Посадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6. Посадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6.Посадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6. Допускается применение комбинированных посадок, в которых отверстие и вал выполнены в разных системах. Например, у посадки 50F8/f7 отверстие  выполнено в системе вала, а вал – в системе отверстия. Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10 мм, , свыше 400 до 500 мм. выполнено в системе вала, а вал – в системе отверстия. Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10 мм, , свыше 400 до 500 мм.Полями допусков предпочтительного применения, выделенными по принципу унификации по ГОСТу 25347 – 82 (для размеров 1 – 500мм) являются 16 полей валов (g6, h6, js6, k6, n6, p6, r6, s6, js7, h7, e7, h8, d9, h9, d11 и h11) и 10 полей отверстий (Н7, Js7, K7, P7, N7, F8, H8, E9, H9 и Н11). Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу. Рекомендуется, чтобы посадка относилась к системе отверстия или системе вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у отверстия и допуски отверстия и вала отличались не более чем на два квалитета. Пример . Определить предельные размеры, допуски, зазоры в соединении при посадке с зазором 40Н7/f7. Предельные отклонения взяты по ГОСТу 25346—82. Рещение: Отверстие: номинальный размер 40 мм; ЕS = 0; ЕI =+25 мкм; Dmin = 40 мм; Dmах = 40,000 + 0,025 = 40,025 мм; TD == 40,025 — 40,000 = 0,025 мм. Вал: номинальный размер 40 мм; ei = -50 мкм; es = -25 мкм; dmin = 40,000 – 0,050 = 39,950 мм; dmax = 40,000 – 0,025 = 39,975 мм; Td = 39,975 – 39,950 = 0,025 мм. Соединение: номинальный размер 40 мм; Smax = 40,025 – 39,950 = 0,075 мм; Smin = 40,000 – 39,975 = 0,025 мм; TS = 0,075 – 0,035 = 0,050 мм или TS = TD + Td = 0,025 + 0,025 = 0,050 мм. Вал -термин, применяемый для обозначения наружных элементов деталей. Отверстие-термин, применяемый для обозначения внутренних элементов детали. Поле допуска - поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением, относительно нулевой линии. Нулевая линия соответствует номинальному размеру. Номинальный размер (D) - размер, относительно которого определяются предельные размеры и которые служат началом отсчета отклонений. Действительный размер (D1, d1) - размер детали, установленный с допускаемой погрешностью. Предельные размеры (наибольшие и наименьшие) - два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Предельные размеры для валов определяются по формулам: dmax=d+es, dmin=d+ei где d max - наибольший предельный размер вала, мм; dmin- наименьший предельный размер вала, мм; es - верхнее предельное отклонение, мм ; ei - нижнее предельное отклонение, мм Предельные размеры для отверстия определяются по формулам: Dmax=D+ES, Dmin=D+EI где Dmax- наибольший предельный размер отверстия, мм; Dmin- наименьший предельный размер отверстия, мм; D - номинальный размер, мм. Верхнее и нижнее отклонения размеров определяется по ГОСТ 25347-89. Допуск- разность между наибольшим и наименьшим предельными размерами. Допуск определяется по формулам: для отверстия: TD=Dmax-Dmin=ES-EI, для вала: Td=dmax-dmjn=es-ei. где ES(es) - верхнее предельное отклонение отверстия (вала), мм EI(ei) - нижнее предельное отклонение отверстие (вала), мм Dmax (dmax) - наибольший предельный размер, мм Dmin (dmin) - наименьший предельный размер, мм II.Практическое задание. Задача №1 Определить верхнее и нижнее отклонения , допуск размера используя таблицы ЕСДП. Номинальный размер D=d=48мм. Поля допусков валов: g6, h6, js6, k6, m6, n6, p6, r6, s6. Поля допусков отверстий: F7, H7, JS7, K7, M7, N7, P7, R7. Лекций №5. Обозначение полей допусков, предельных отклонений и посадок на чертежах. Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также  буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 2.6, а и б). Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе - буквенное обозначение или числовые значения предельных отклонений отверстия либо буквенное обозначение с указананием справа в скобках их числовых значений, в знаменателе — аналогичное обозначение поля допуска вала (рис. 2.6, в). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 2.6, г). В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряды нормальных линейных размеров, например, 41,5Н7(+0,025); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТом 25347 – 82*, например, для пластмассовой детали с предельными отклонениями по ГОСТу 25349 – 88. Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно. Неуказанные предельные отклонения размеров Предельные отклонения, не указанные непосредственно после номинальных размеров, а оговоренные общей записью в технических требованиях чертежа, называются неуказанными предельными отклонениями. Неуказанными могут быть только предельные отклонения относительно низкой точности. Основные правила назначения неуказанных предельных отклонений размеров установлены ГОСТом 25670 - 83. Для линейных размеров, кроме радиусов закругления и фасок, неуказанные предельные отклонения могут быть назначены либо на основе квалитетов, либо на основе специальных классов точности неуказанных предельных отклонений, установленных в ГОСТе 25670 - 83. Эти классы точности имеют условные наименования "точный", "средний", "грубый", "очень грубый". 1.Приведите два способа вычисления допуска. 2. Как вы считаете, если допуск больше, то требования к точности изготовления детали: а) выше; б) ниже. 3. Как следует указать размер на чертеже детали, если номинальный размер равен 85 мм, наибольший предельный размер — 85,1 мм, а наименьший предельный размер — 84,75 мм? 4.Для размера определите: 55Н8 верхнее отклонение — нижнее отклонение — номинальный размер — наибольший предельный размер — наименьший предельный размер — допуск — Задание №1:построить расположение полей допусков «вала» и «отверстия» исходя из приведённых в таблице 1. Таблица 1.

Задание №2 Тестовое задание. Выбрать правильный ответ 1. Линейный размер - это: а) произвольное значение линейной величины б) числовое значение линейной величины в выбранных единицах измерения в) габаритные размеры детали в выбранных единицах измерения 2. Отклонения от номинального размера называются: а) недостатком б) дефектом в) погрешностью 3. Предельный размер – это: а) размер детали с учетом отклонений от номинального размера б) размер детали с учетом отклонений от действительного размера 4. Предельные отклонения бывают: а) наибольшее и наименьшее б) верхнее и нижнее в) наружное и внутреннее 5. Чем допуск меньше, тем деталь изготовить: а) проще б) сложнее 6. Горизонтальную линию, соответствующую номинальному размеру, от которой откладывают отклонения называют: а) начальной линией б) нулевой линией в) номинальной линией 7. Условие годности действительного размера : а) если действительный размер не больше наибольшего предельного размера и не меньше наименьшего предельного размера, и не равен им; б) если действительный размер не больше наибольшего предельного размера и не меньше наименьшего предельного размера, или равен им; в) если действительный размер не меньше наибольшего предельного размера и не больше наименьшего предельного размера. 8. Если действительный размер больше наибольшего предельного размера: а) деталь годна б) брак 9. Если действительный размер оказался меньше наименьшего предельного размера, для внутреннего элемента детали, то: а) брак исправимый б) брак неисправимый 10. Если действительный размер оказался больше наибольшего предельного размера, для наружного элемента детали, то: а) брак исправимый б) брак неисправимый 11. Чему равно верхнее отклонение: 50-0,39 ? а) +0,39 б) 0 в) -0,39 12. Конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей, называются: а) сборочными б) сопрягаемыми в) свободными 13. Разность действительного размера отверстия и вала, если размер отверстия больше размера вала, называется: а) зазором б) натягом в) посадкой 14. ЕСДП – это: а) единственная система допусков и посадок б) единаясистема допусков и посадок в) единая схема допусков и посадок 15. Совокупность допусков, соответствующих одинаковой степени прочности для всех номинальных размеров, называется: а) эквивалент б) квалитет в) квартет Задание№1: В заданных соединениях определить предельные отклонения валов и отверстий, размеры, допуски. Построить схемы расположения полей допусков с указанием на ней всех рассчитанных величин , согласно задания ( Таблица № 1).. Таблица № 1

Задача № 1. Определить величину допуска, наибольший и наименьший предельные размеры по заданным номинальным размерам и предельным отклонениям.

Лекция №6. Шероховатость поверхности. Шероховатостью поверхности согласно ГОСТу 25142 - 82 называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовая длина l — длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) — линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности. Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства поверхностного слоя, следовательно, детали в целом. К показателям, характеризующим эксплуатационные свойства поверхностного слоя, относятся: действительное напряжение на поверхности двух взаимодействующих тел и, как следствие, контактная жесткость; прочность деталей из-за концентрации напряжений в отдельных рисках на поверхности; характер процесса трения между сопрягаемыми поверхностями в паре трения; изменение посадки в процессе сборки (с натягом) или при эксплуатации (с зазором); антикоррозионная стойкость повехностей; плотность и герметичность соединений; адгезионная способность к гальваническим и лакокрасочным покрытиям; декоративные свойства; удобство содержания поверхностей в чистоте и т. п.. Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля т, т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии. Если для определения шероховатости выбран участок поверхности длиной l, другие неровности (например, волнистость), имеющие шаг больше l, не учитывают. Длина оценки L - длина, на которой оценивают шероховатость. Она может содержать одну или несколько базовых длин l. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.  Параметры шероховатости. Согласно ГОСТу 2789 – 73* шероховатость поверхности изделий независимо от материала и способа изготовления можно оценивать следующими параметрами (рис. 2.11): Параметры шероховатости. Согласно ГОСТу 2789 – 73* шероховатость поверхности изделий независимо от материала и способа изготовления можно оценивать следующими параметрами (рис. 2.11):Рис. 2.11. Профилограмма поверхности1. Среднее арифметическое отклонение профиля Ra - среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:  , ,где l — базовая длина; n — число выбранных точек профиля на базовой длине; у — расстояние между любой точкой профиля и средней линией (отклонение профиля). 2. Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:  или или  , ,где   определяются относительно средней линии, а hi max, hi min –относительно произвольной прямой, параллельной средней линии и не пересекающей профиль. определяются относительно средней линии, а hi max, hi min –относительно произвольной прямой, параллельной средней линии и не пересекающей профиль.3. Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. 4. Средний шаг неровностей профиля Sm — среднее арифметическое значение шага неровностей профиля в пределах базовой длины:   , ,где Smi — шаг неровностей профиля, равный длине отрезка средней линии, заключенного между точками пересечения смежных выступов и впадин профиля со средней линией. 5. Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины:  , ,Si — шаг неровностей профиля, равный длине отрезка средней линии, заключенного между проекциями на нее наивысших точек двух соседних местных выступов профиля. 6. Относительная опорная длина профиля tр — отношение опорной длины профиля к базовой длине:  , ,где р - опорная длина профиля — сумма длин отрезков bi, отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (см. рис. 2.11):  . .Опорную длину профиля определяют на уровне сечения профиля р, т. е. на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля, и строят кривую изменения опорной длины профиля (рис. 2.12). Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70,; 80; 90 % от Rmax.  Обозначение шероховатости на чертежах. ГОСТ 2.309 – 73* устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий. На рис. 2.13 приведена структура обозначения шероховатости. При обозначении шероховатости только по параметру применяют знак без полки. Примеры обозначения шероховатости на чертежах приведены на рис. 2.14. В обозначении числового значения параметра Ra символ не указывается (см. рис. 2.14).  а) б) в) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||