Моя Рабочая тетрадь Технические измерения. Лекция 1. Основы взаимозаменяемости

Скачать 4.8 Mb. Скачать 4.8 Mb.

|

|

Отклонения и допуски формы К отклонениям формы относятся отклонения прямолинейности, плоскостности, круглости, профиля продольного сечения и цилиндричности. Отклонения формы плоских поверхностей. Отклонение от плоскостности определяют как наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 2.20, а). Частными видами отклонений от плоскостности являются выпуклость (рис. 2.20, б) и вогнутость (рис. 2.20, в). Отклонение от прямолинейности (см. рис. 2.15, а) определяют как большее расстояние от точек реального профиля до прилегающей прямой. Таблица 2.7 Допуски формы и расположения и их условные знаки

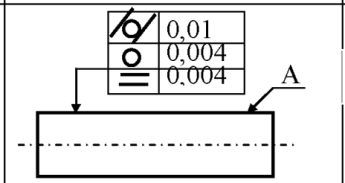

Отклонения формы цилиндрических поверхностей. Отклонение от круглости - наибольшее расстояние от точек реального профиля до прилегающей окружности. Частными видами отклонений от круглости являются овальность и огранка. Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством размера . Отклонение от цилиндричности — наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка L . Отклонение профиля продольного сечения - наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка. Отклонение профиля продольного сечения характеризует отклонения от прямолинейности и параллельности образующих. Отклонение от прямолинейности оси (или линии) в пространстве и поле допуска прямолинейности оси Т . Отклонением расположения поверхности или профиля называют отклонение реального расположения поверхности (профиля) от его номинального расположения. Количественно отклонения расположения оценивают в соответствии с определениями, приведенными ниже. При оценке отклонений расположения отклонения формы рассматриваемых поверхностей (профилей) и базовых элементов (обобщенный термин, под которым понимают поверхность, линию или точку) должны быть исключены из рассмотрения. При этом реальные поверхности (профили) заменяют прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей (профилей) принимают оси, плоскости симметрии и центры прилегающих элементов. Отклонение от параллельности плоскостей - разность наибольшего и наименьшего расстояний между прилегающими плоскостями в пределах нормируемого участка. Отклонение от параллельности осей (прямых) в пространстве - геометрическая сумма отклонений от параллельности проекций осей (прямых) в двух взаимно перпендикулярных плоскостях; одна из этих плоскостей является общей плоскостью осей, т. е. плоскостью, проходящей через одну (базовую) ось и точку другой оси Отклонение от соосности относительно общей оси - это наибольшее расстояние (1, 2 …) между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей вращения на длине нормируемого участка . Допуск соосности в диаметральном выражении равен удвоенному наибольшему допускаемому значению отклонения от соосности, а в радиусном выражении - наибольшему допускаемому значению этого отклонения. Поле допуска соосности — область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении Т или удвоенному допуску соосности в радиусном выражении R, а ось совпадает с базовой осью . Отклонение от симметричности относительно базовой плоскости — наибольшее расстояние между плоскостью симметрии рассматриваемой поверхности и базовой плоскостью симметрии в пределах нормируемого участка. Допуск симметричности проставляется в диаметральном выражении Т или в радиусном выражении Т/2. Отклонение от пересечения осей, которые номинально должны пересекаться, определяют как наименьшее расстояние между рассматриваемой и базовой осями. Допуск пересечения проставляется в диаметральном выражении Т или в радиусном выражении Т/2. Суммарным отклонением формы и расположения называется отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемого элемента (поверхности или профиля) относительно заданных баз. Количественно суммарные отклонения оцениваются по точкам реальной нормируемой поверхности относительно прилегающих базовых элементов или их осей. Радиальное биение поверхности вращения относительно базовой оси является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси. Торцовое биение – разность наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Определяется на заданном диаметре d или любом (в том числе и наибольшем) диаметре торцовой поверхности. Биение в заданном направлении – разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ось которого совпадает с базовой осью, а образующая имеет заданное направление, до вершины этого конуса (рис. 2.23, в). Полное радиальное биение – разность наибольшего Rmax и наименьшего Rmin расстояний от всех точек реальной поверхности в пределах нормируемого участка L до базовой оси (рис. 2.23, г). Полное торцовое биение — разность наибольшего и наименьшего расстояния от точек всей торцовой поверхности до плоскости, перпендикулярной базовой оси . Отклонение формы заданного профиля – наибольшее отклонение точек реального профиля, определяемое по нормали к нормируемому профилю в пределах нормируемого участка L. Отклонение формы заданной поверхности – наибольшее отклонение точек реальной поверхности от номинальной поверхности, определяемое по нормали к номинальной поверхности в пределах нормируемых участка L1, L2 . Вид допуска формы и расположения согласно ГОСТу 2.308 – 79* следует обозначать на чертеже знаками (графическими символами), приведенными в табл. 2.7. Знак и числовое значение допуска вписывают в рамку, указывая на первом месте знак, на втором — числовое значение допуска в миллиметрах, на третьем (при необходимости) - буквенное значение базы (баз) или поверхности, с которой связан допуск расположения. На рис. 2.25 приведены некоторые правила простановки допусков формы и расположения на чертежах: а – допуск и база А относятся к поверхности, а не к оси (стрелку располагают на некотором расстоянии от конца размерной линии); б – допуск и база Б относятся к боковой поверхности резьбы; в – допуск и база В относятся к оси или плоскости симметрии (конец соединительной линии должен совпадать с продолжением размерной линии этого элемента); г – допуск и база Г относятся к оси резьбы; д – допуск и база Д относятся к общей оси; е – допуск относится ко всей поверхности (длине элемента) и на нормируемом участке, который может занимать любое положение на поверхности; ж – выступающее поле допуска (контур выступающей части нормируемого элемента указывают сплошной тонкой линией).  а) б) в) г) д) е) ж) Кроме нанесения отклонений формы и расположения на чертеже иногда применяют текстовые записи в случаях, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований к изготовлению детали. В текстовой части дается краткое наименование заданного отклонения и буквенное обозначение или наименование параметра (например, поверхности), для которого задаются отклонение и его числовая величина. Если допускаемое отклонение относится к расположению поверхностей, то показываются еще и базы, относительно которых задано отклонение. Примеры обозначений допусков формы и расположения приведены в табл. 2.8. Проверочный тест №3 к лекции №6

Лекция №7 Основы метрологических показателей измерения Измерение— процесс сравнения какой-либо физической величины с помощью специальных технических средств с однородной величиной, условно принятой за единицу (например, метр — единица длины). Результатом измерения является число, выражающее отношение измеряемой величины к величине, принятой за единицу. К техническим измерениям в машиностроении относят линейные и угловые измерения, т. е. измерения геометрических параметров деталей, сборочных единиц и изделий, отклонения расположения и формы, волнистость и шероховатость поверхностей. Контроль — более широкое понятие, охватывающее как количественную, так и качественную оценку годности продукции. Различают контроль точности изготовленной продукции, при котором определяется соответствие действительных значений параметров качества продукции (геометрических, механических и др.) допустимым значениям этих параметров, установленным техническими условиями и заданными допусками (как правило, без определения числовых значений контролируемой физической величины), а также контроль точности технологических процессов. Задачей последнего является технологическое обеспечение требуемой точности, т. е. профилактика брака. Виды средств измерения, методы измерения и их определения приведены в табл. 1. По числу параметров, проверяемых при одной установке детали, различают одномерные и многомерные средства измерения, по степени автоматизации процесса — ручного действия, механизированные, полуавтоматические и автоматические. По характеру применения средства измерения делятся на универсальные и специального назначения. Универсальные средства измерения линейных и угловых величин в зависимости от конструкции и принципа действия подразделяются на следующие группы: 1) механические — штриховые инструменты с линейным нониусом (штангенинструменты, универсальные угломеры и т. д.); микрометрические инструменты (микрометры гладкие, микрометрические нутромеры и глубиномеры и т. д.); 2) рычажномеханические — рычажные, зубчатые, рычажно-зубчатые, пружинные (индикаторы, микрокаторы и т. д.); 3) оптические (инструментальные и универсальные измерительные микроскопы, проекторы, интерферометры и т. д.); 4) оптико-механические (оптиметры, длиномеры и т. д.); 5) пневматические; 6) электрофицированные. Средства измерения специального назначения применяются для контроля следующих параметров: 1) отклонений формы и расположения поверхностей (поверочные линейки, плиты, угольники, уровни); 2) шероховатости поверхности (профилометры, профилографы, приборы светового и теневого сечения); 3) резьб (резьбовые микрометры, шагомеры); 4) зубчатых передач (зубомеры, нормалемеры, межцентромеры и т. д.). Метрологические показатели средств измерения Метрологическими показателями средств измерения являются их характеристики, которые позволяют судить о пригодности этих средств для измерений в известном диапазоне с известной точностью . Из метрологических показателей средств измерения наибольшее значение имеют следующие: диапазон измерений прибора L + I — область значений измеряемой величины, для которой нормированы допускаемые погрешности средств измерения; пределы измерений прибора—наибольшее и наименьшее значения диапазона измерений; диапазон показаний — область значений шкалы, ограниченная ее начальным и конечным значениями; интервал деления шкалы — расстояние между осями двух соседних отметок шкалы; цена деления шкалы — значение измеряемой величины, соответствующее одному делению шкалы; измерительное усилие — усилие воздействия измерительного наконечника прибора на поверхность измеряемой детали в зоне контакта; погрешность измерения — суммарная погрешность, обусловливающая разность между результатом измерения и действительным значением измеряемой величины. В качестве действительного значения величины принимается результат измерения, полученный при помощи более точных методов и средств измерения; погрешность средства измерения — составляющая погрешности измерения, вызываемая погрешностью изготовления, юстировки прибора, несовершенством его конструкции, износом в процессе эксплуатации; погрешность метода измерения — составляющая погрешности измерения, вызываемая несовершенством метода измерения. Определяется инструментальной погрешностью, погрешностью блока концевых мер или установочной образцовой детали, погрешностью установки измеряемой детали, отклонением условий измерения от нормальных и т. д.; основная погрешность — погрешность значения меры или показания прибора, соответствующая нормальным условиям измерения; Таблица №1 Основные термины и определения метрологических средств измерения

Продолжение таблицы №1

дополнительная погрешность — погрешность, вызываемая воздействием внешних условий на средство измерения, при отклонении условий измерения от нормальных. Различают погрешность измерения и погрешность показания. Предельная погрешность показания прибора (наибольшая без учета знака погрешность средства измерения, при которой оно может быть признано годным и допущено к применению) представляет собой погрешность измерений, проведенных в условиях, определяемых стандартом на методы и средства поверки. |

Допуски расположения

Допуски расположения