Моя Рабочая тетрадь Технические измерения. Лекция 1. Основы взаимозаменяемости

Скачать 4.8 Mb. Скачать 4.8 Mb.

|

|

Проверочный тест №4 к лекции №7 «Метрологические показатели средств измерения»

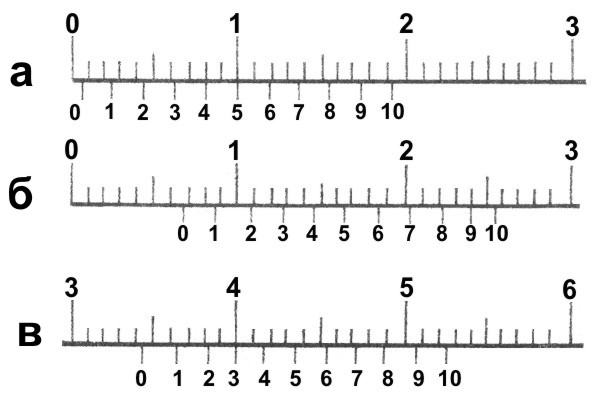

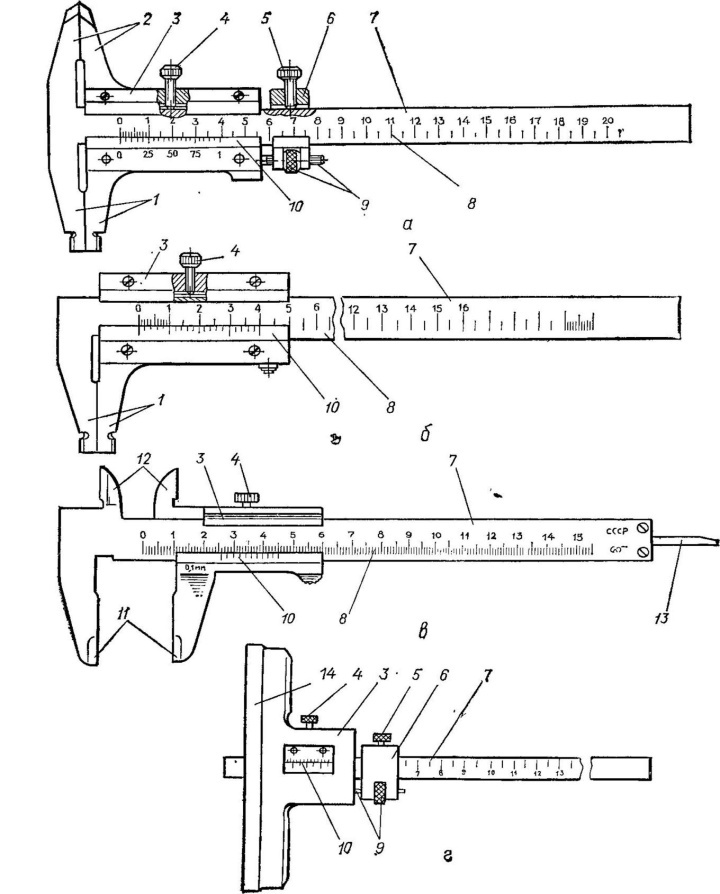

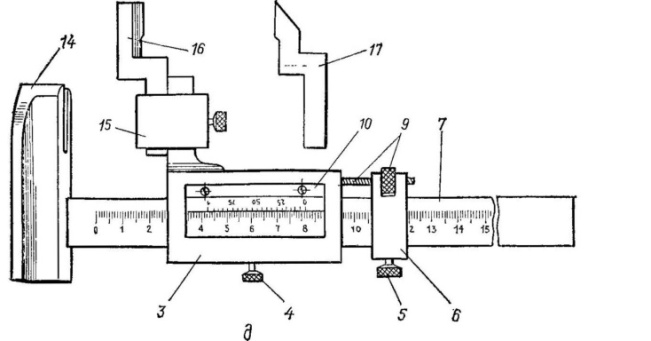

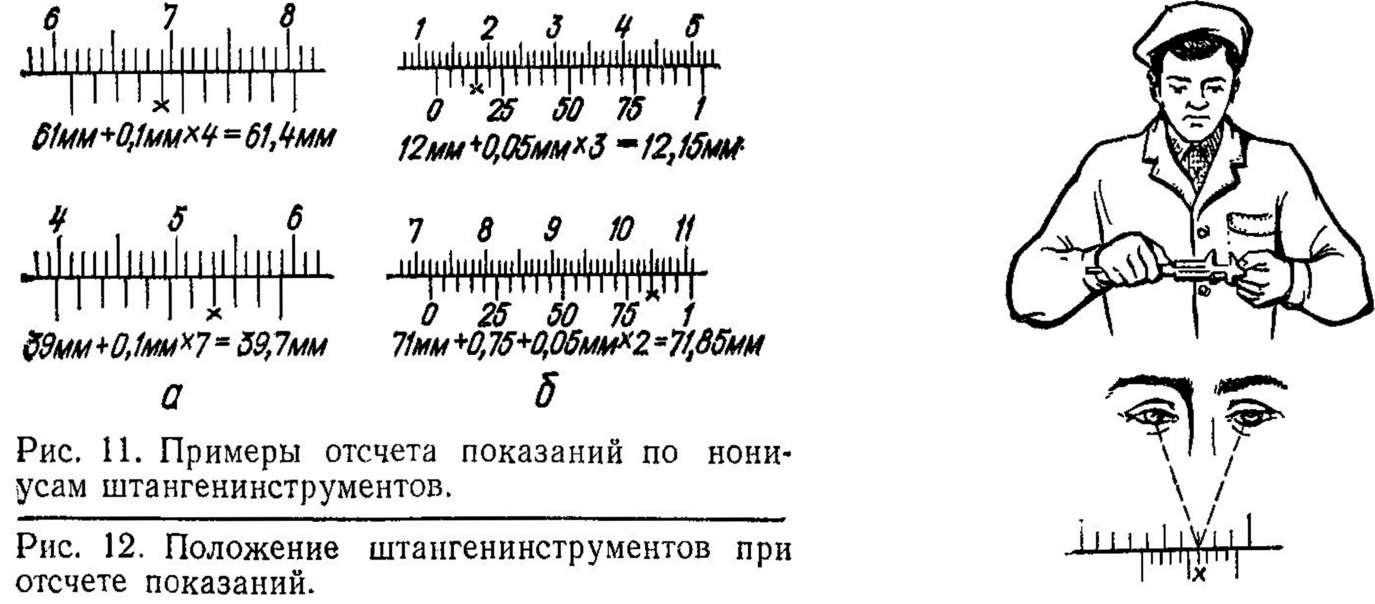

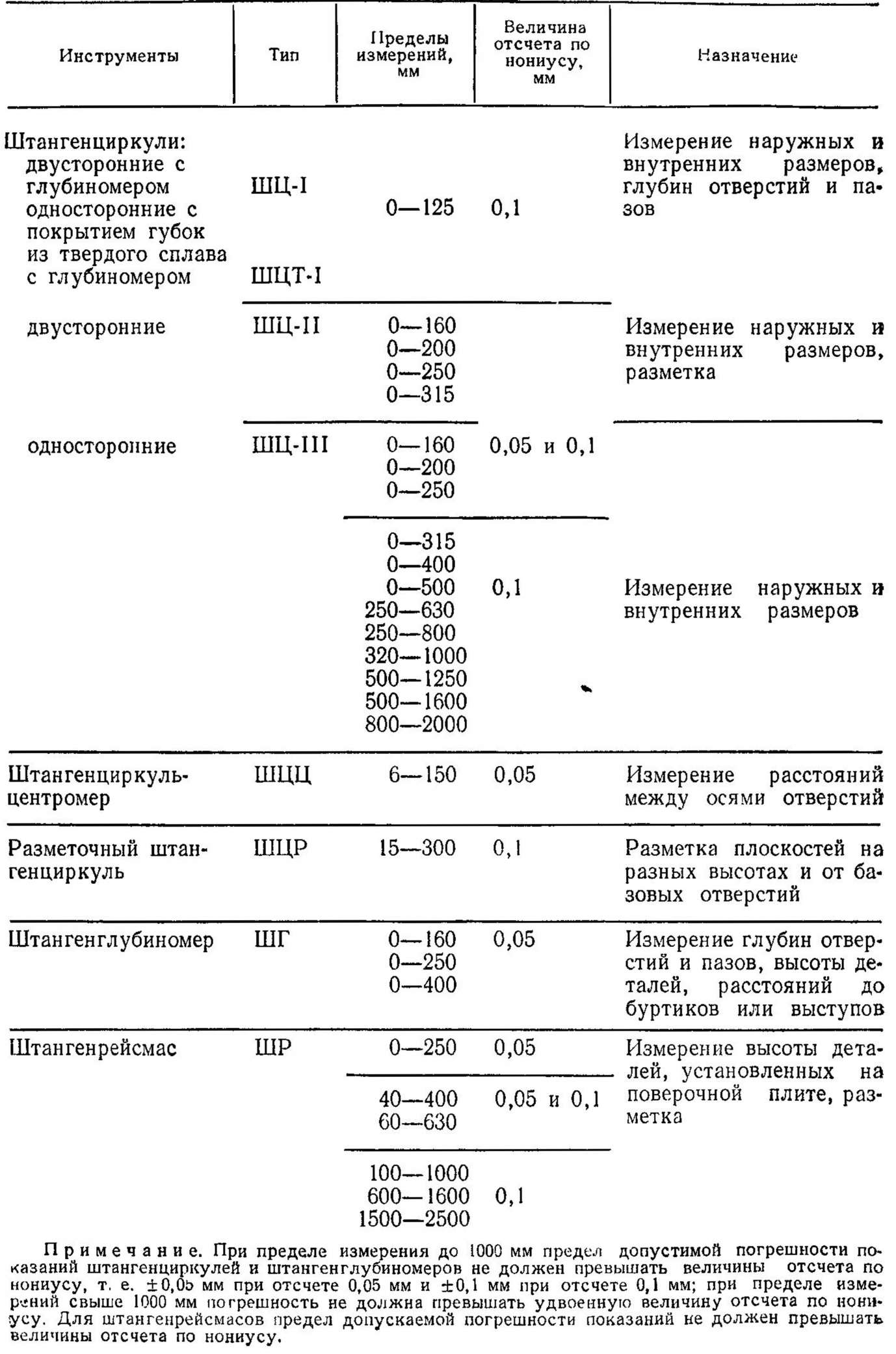

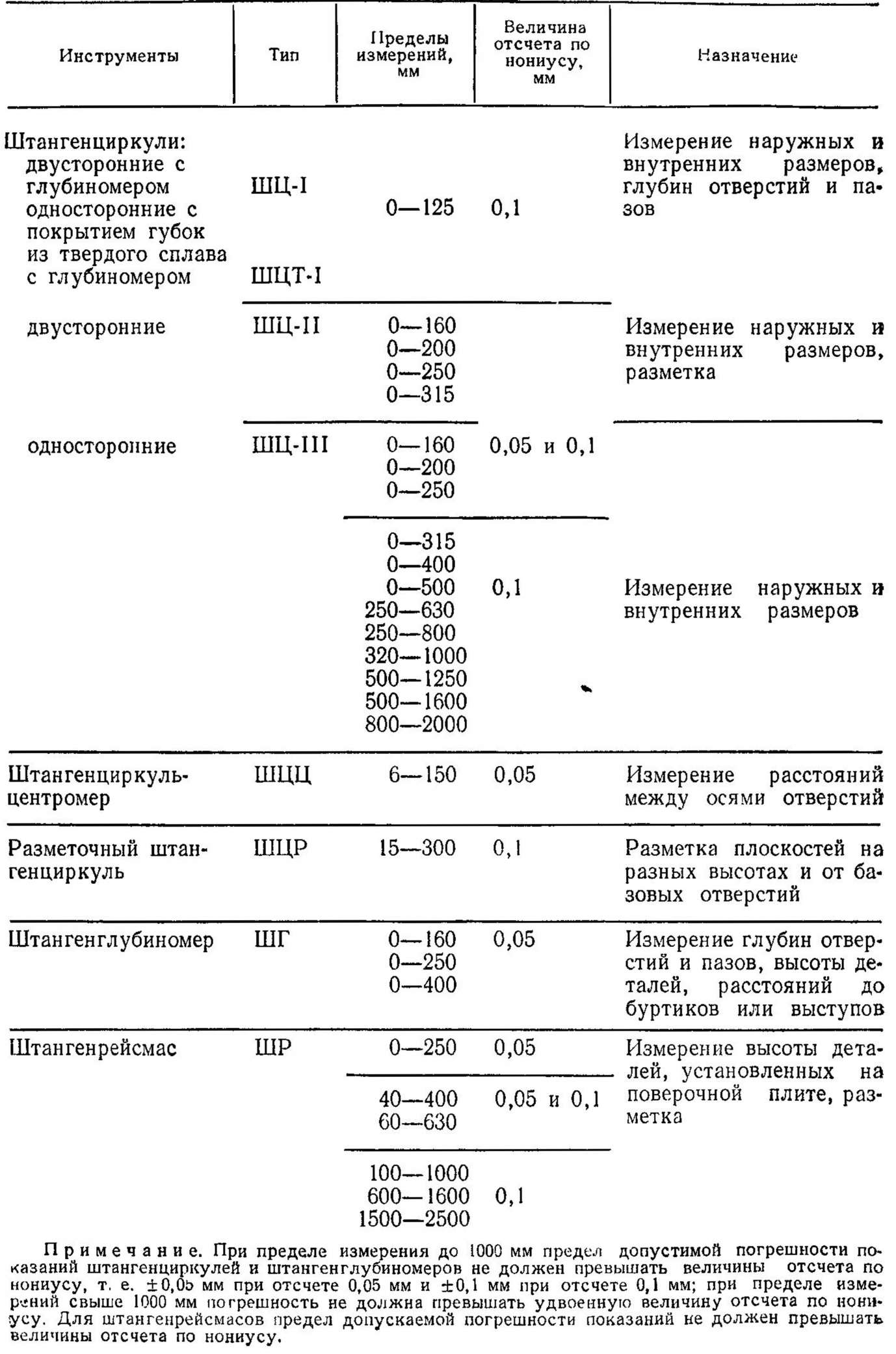

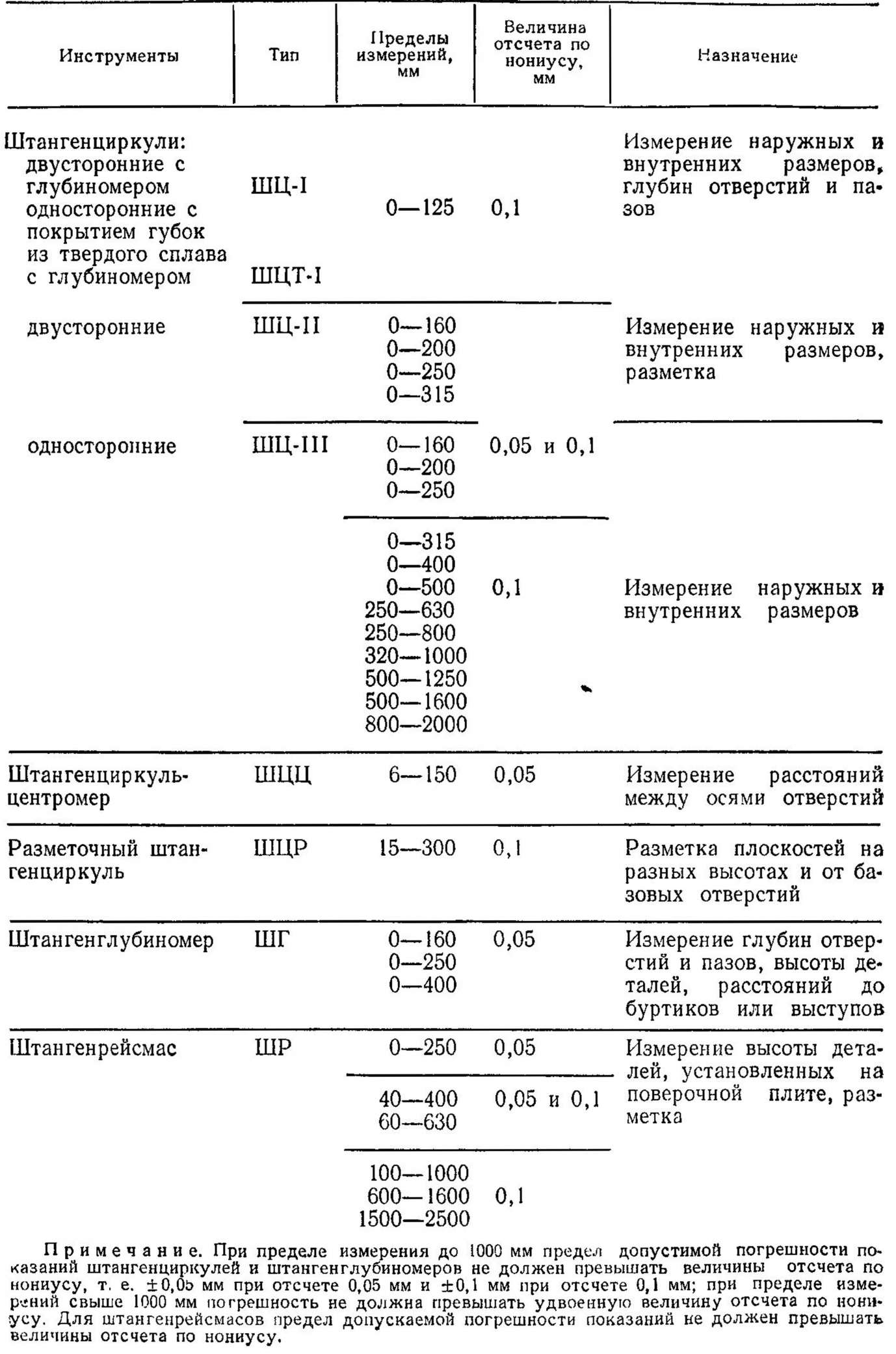

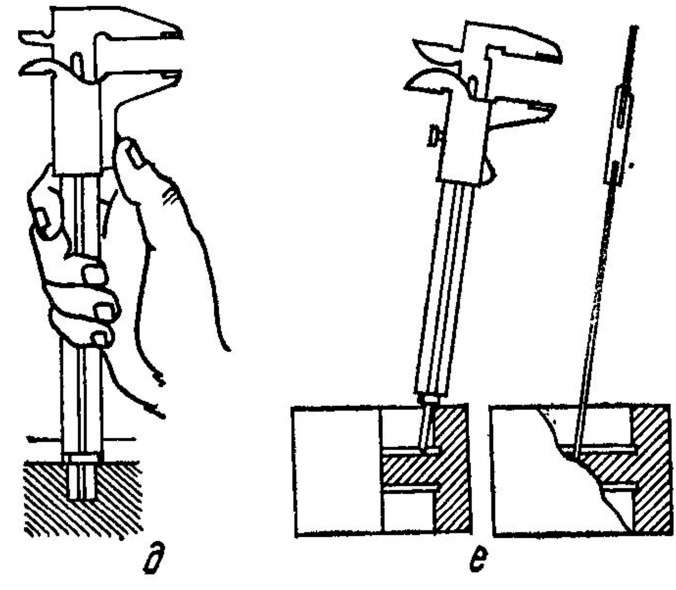

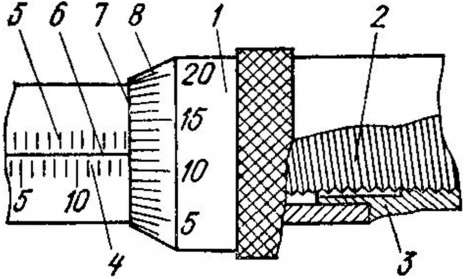

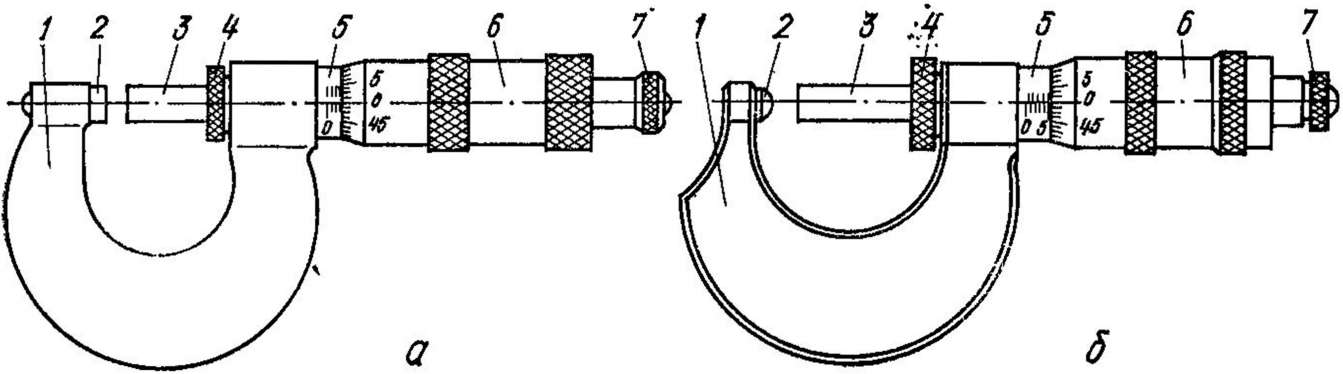

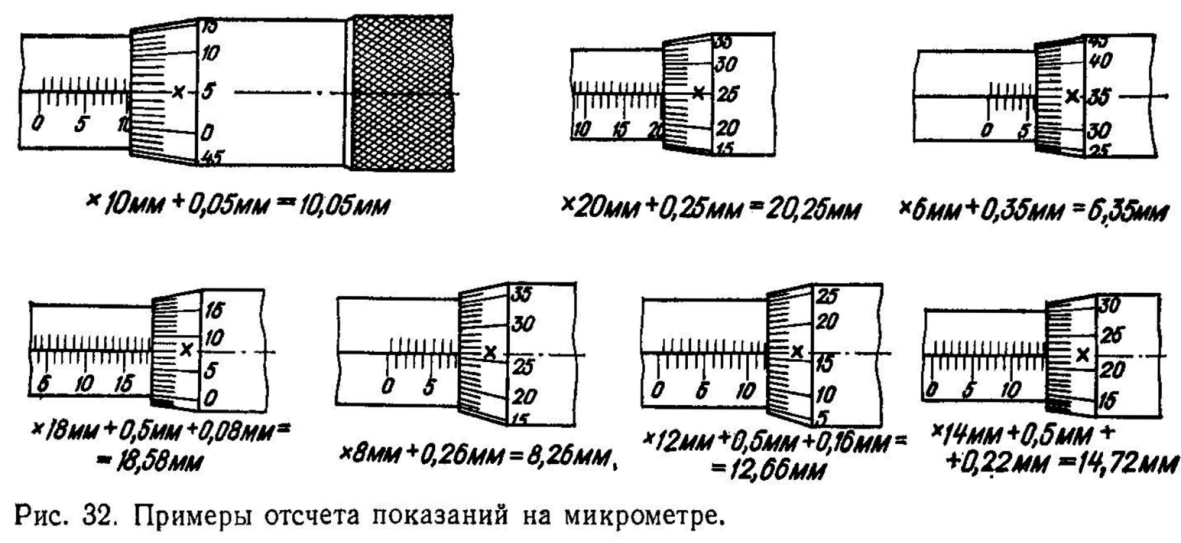

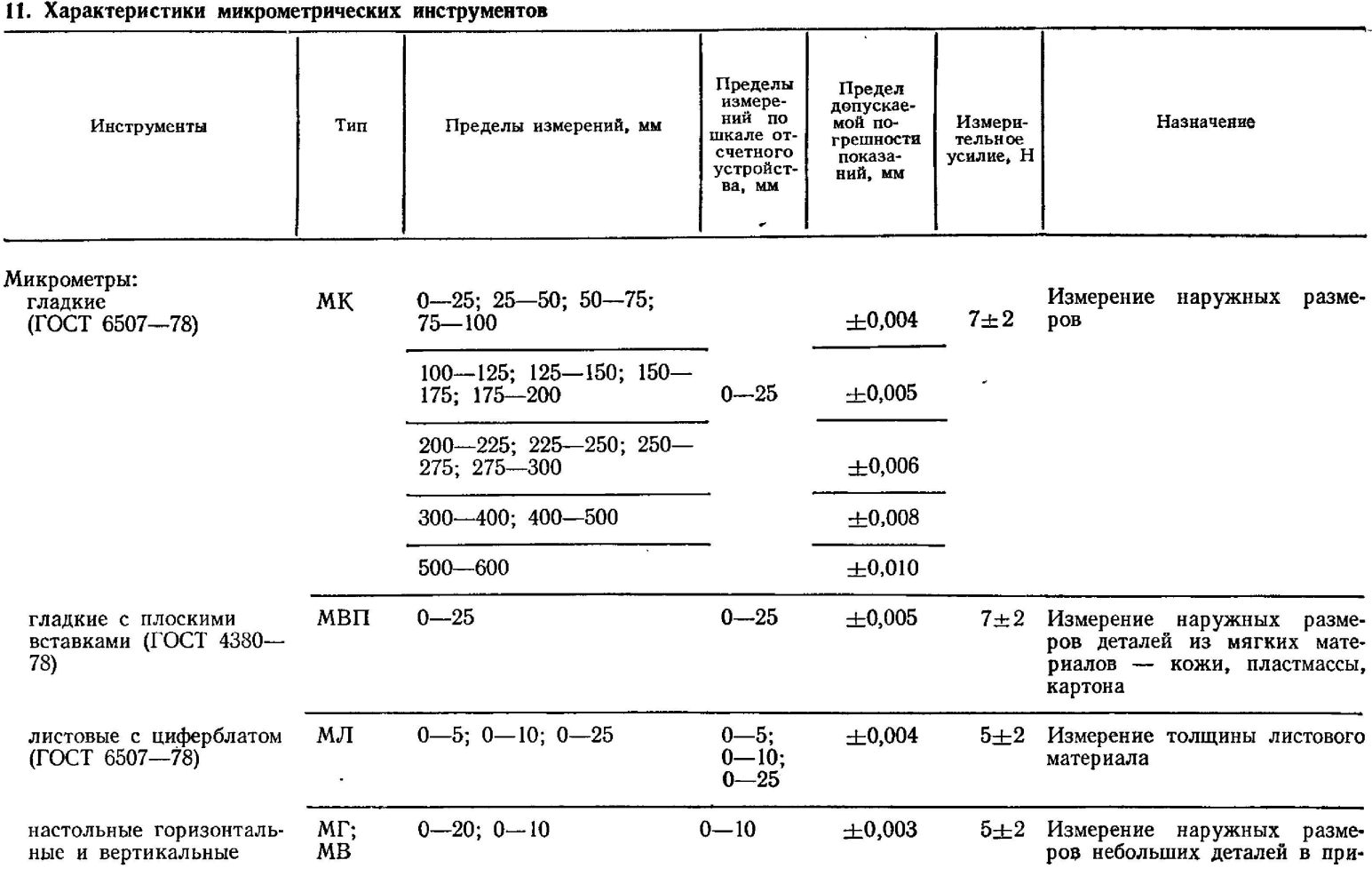

Лекция №8 Штангенинструменты. Типы и назначение  К группе штангенинструментов относят измерительные инструменты, основой которых является линейка-штанга, на которой нанесена основная штриховая шкала с интервалом деления 1 мм, и отсчетное приспособление (дополнительная штриховая шкала) нониус (рис. 10). К группе штангенинструментов относят измерительные инструменты, основой которых является линейка-штанга, на которой нанесена основная штриховая шкала с интервалом деления 1 мм, и отсчетное приспособление (дополнительная штриховая шкала) нониус (рис. 10). Рис. 10. Штангенциркули (а — б), штанген-глубиномер (г) и штангенрейсмас (д) 1 — губки для наружных и внутренних измерений; 2 — губки для наружных измерений и разметки; 3 — рамка; 4 — стопорный винт для зажима рамки; 5 — стопорный винт для зажима рамки микрометрической подачи; 6 — рамка микрометрической подачи; 7 — штанга; 8 — шкала штанги; 9 — гайка и винт микрометрической подачи; 10 — нониус; 11 — губки для наружных измерений; 12 — губки для внутренних измерений; 13 — линейка глубиномера; 14 — основание; 15 — хомутик; 16 — измерительная ножка; 17 — разметочная ножка В группу штангенинструментов общего назначения входят штангенциркули (ГОСТ 166 – 80), штангенглубиномеры (ГОСТ 162-80), штангенреисмасы (ГОСТ 164 – 80). В табл. 10 приведены характеристика и назначение основных типов выпускаемых в настоящее время штангенинструментов. Конструктивно штангенциркули различаются по пределам измерения, форме измерительных губок и подвижной рамки, а также по точности измерения. Губки для измерений внутренних размеров могут быть двух вариантов, В штангенциркулях типов ШЦ-1 они имеют ножевидную форму (рис. 10, в), в результате чего сразу можно получить измеряемый размер. В типах ШЦ-II и ШЦ-III (рис. 10, а и б) губки выполнены  ступенчатыми и имеют определенный суммарный размер, который следует прибавлять к отсчитываемому размеру. Для разметки концы измерительных губок штангенциркулей типов ШЦ-Н остро заточены. Штангенциркули модели ШЦ-Ш для этой цели снабжаются съемным разметочным устройством. Кроме моделей общего назначения инструментальная промышленность по заказам выпускает ряд моделей штангенциркулей, имеющих дополнительные возможности, например специальные штангенциркули для выполнения разметочных работ (для разметки плоскостей на разных высотах от базового отверстия, для построения углов). Штангенинструменты изготавливаются с величиной отсчета по нониусу (ценой деления нониуса), равной 0,1 и 0,05 мм. Пределы измерения шкалы нониуса равны цене деления основной шкалы. При измерениях по положению нулевого штриха нониуса на шкале штанги отсчетом слева направо определяется целое число миллиметров в измеряемом размере (рис. 11). Дробная часть размера (число десятых и сотых долей миллиметра) определяется произведением величины отсчета по нониусу на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги (рис. 11, а). На нониусах с величиной отсчета 0,05 мм имеются цифры 25, 50 и 75, обозначающие сотые доли миллиметра. Для ускорения отсчета к этой цифре прибавляется результат умножения величины отсчета на порядковый номер короткого штриха нониуса, совпадающего со штрихом штанги, считая его от предыдущего длинного оцифрованного штриха нониуса (рис. 11, б), Конечный результат измерения получается в виде суммы двух величин: целой (целых миллиметров) и дробной (долей миллиметра) частей. Точность измерения штангенинструментами зависит от величины отсчета по нониусу и от того, насколько точно найден штрих шкалы нониуса, действительно совпадающий со штрихом основной шкалы. Для повышения точности отсчета необходимо, чтобы взгляд был направлен перпендикулярно к плоскости основной шкалы на штанге. Искомый совпадающий штрих должен находиться приблизительно посередине между правым и левым глазом, как показано на рис. 12. В противном случае неизбежно искажение оказаний. Порядок измерений Штангенциркуль. Перед началом измерений следует произвести проверку штангенциркуля. В том случае, если инструмент имеет перекошенные губки, игру рамки, забоины, царапины, следы коррозии на рабочих поверхностях, стертые штрихи штанги и нониуса, им пользоваться нельзя. Затем необходимо проверить правильность нулевого показания инструмента. Таблица №10     Рис. 13. Правильная (а, в, д) и неправильная (б, г, е) установка штангенциркуля при измерениях  При соприкасающихся измерительных губках нулевые штрихи нониуса и штанги должны совпадать, просвет между измерительными поверхностями губок для наружных измерений у исправного инструмента не должен превышать 0,003 мм при величине отсчета по нониусу 0,05 мм и 0,006 мм при величине отсчета 0,1 мм. При соприкасающихся измерительных губках нулевые штрихи нониуса и штанги должны совпадать, просвет между измерительными поверхностями губок для наружных измерений у исправного инструмента не должен превышать 0,003 мм при величине отсчета по нониусу 0,05 мм и 0,006 мм при величине отсчета 0,1 мм.Величина просвета определяется визуально по составленному из концевых мер длины образцу просвета. Ее также можно определить при помощи концевых мер длины, разность размеров которых дает значение допускаемого просвета. Например, концевыми мерами длины 1,005 и 1,020 мм измеряется просвет величиной 0,015 мм. Для этого мера 1,005 мм помещается между измерительными поверхностями губок в той стороне, где просвет не наблюдается, а мерой 1,020 мм измеряется значение просвета. Мера 1,020 мм не должна входить в зазор между губками. Смещение нулевых штрихов шкалы штанги и нониуса не допускается, С целью его устранения нониус у штангенциркулей типов ШЦ-П и ШЦ-Ш может перемещаться вдоль рамки, для чего отверстия под крепежные винты делаются эллипсными. У штангенциркулей типов ШЦ-I и ШЦТ-I с нерегулируемым нониусом, не бывших в эксплуатации, допускается смещение нулевого штриха нониуса относительно нулевого штриха штанги до +0,05 мм; у находящихся в эксплуатации — до —0,10 мм при условии, что погрешность показаний штангенциркуля при поверке не выходит за пределы допускаемого отклонения. При смещении нулевого штриха нониуса относительно нулевого штриха штанги следует произвести переустановку нониуса, для чего необходимо отпустить винты крепления нониуса к рамке, передвинуть нониус в нулевое положение и закрепить винты. Освободив зажимные винты рамки, проверить плавность ее хода — рамка должна перемещаться по штанге свободно, но без качки. Для измерения штангенциркуль следует взять правой рукой за штангу и, перемещая рамку большим пальцем правой руки за выступ на рамке, развести губки штангенциркуля на размер, несколько больше размера детали (при измерении наружных размеров) или же на размер меньше размера отверстия (при измерении внутренних размеров). Далее привести измерительные поверхности инструмента в соприкосновение с измеряемой поверхностью и проверить правильность положения измерительных губок относительно измеряемых поверхностей. Нужно следить за тем» чтобы губки штангенциркуля прилегали к измеряемой поверхности по всей длине и не перекашивались. При правильной установке инструмента линия измерения 1 перпендикулярна к оси детали и проходит через ее центр, а линия измерения 2 перпендикулярна к плоскостям (рис. 13, а, в). Перекос губок и замер по хорде недопустимы: при измерении наружных размеров это приведет к увеличению, а при измерении внутренних — уменьшению размеров (рис 13, соответственно б иг). Лекция № 9 МИКРОМЕТРИЧЕСКИЕ ИНСТРУМЕНТЫ Микрометрические инструменты предназначены для выполнения измерений абсолютным методом. У всех микрометрических инструментов измерительным элементом служит микрометрический винт, имеющий резьбу с точным шагом (обычно шаг резьбы Р = 0,5 мм). Конструктивно микрометрическая пара выполняется в виде резьбовой (микрометрической) гайки и микрометрического винта, соединенного с от- счетным барабаном. Винтовая пара используется для преобразования продольного перемещения винта в окружные перемещения шкалы барабана. Измеряемый размер определяется по углу поворота барабана. Для отсчета целого числа оборотов микрометрического винта служит продольная (основная) шкала, которая расположена на запрессованной в корпус втулке, называемой стеблем. Стебель является гайкой для микрометрического винта и одновременно обеспечивает его центрирование и направление по наружному диаметру. Основная шкала сдвоенная, состоит из двух шкал с интервалом в 1 мм (для облегчения отсчета), сдвинутых одна относительно другой на 0,5 мм и расположенных по обе стороны от продольного штриха на стебле, т. е. интервал деления основной шкалы равен шагу микрометрического винта.  Рис. 21. Отсчетное устройство микрометрических инструментов: Рис. 21. Отсчетное устройство микрометрических инструментов:1 — барабан; 2 — микрометрический винт; 3 — микрометрическая гайка; 4 — шкала для отсчета целых миллиметров; 5 — дополнительная шкала для отсчета целых оборотов микрометрического винта; б — продольный штрих; 7 — торец барабана; 8 — круговая шкала. Указателем для отсчета по этой шкале является торец барабана, закрепленного на микрометрическом винте (рис. 21). Для отсчета долей оборота микрометрического винта, т. е. десятых и сотых долей миллиметра, служит круговая шкала с радиальными штрихами (50 делений), нанесенными на конусной части барабана. Указателем для отсчета по этой шкале является продольный штрих, нанесенный на стебле. Отсчет определяется по порядковому номеру штриха барабана (не считая нулевого), совпадающего с продольным штрихом стебля. Счет ведется всегда в сторону нарастания номеров штрихов.  В настоящее время выпускается несколько типов микрометрических инструментов отличающихся назначением, конструктивным выполнением, пределами измерения (гладкие и рычажные микрометры, микрометрические нутромеры и др.). В табл. 11 приведены характеристики основных типов выпускаемых в настоящее время микрометрических инструментов и указано их назначение. В настоящее время выпускается несколько типов микрометрических инструментов отличающихся назначением, конструктивным выполнением, пределами измерения (гладкие и рычажные микрометры, микрометрические нутромеры и др.). В табл. 11 приведены характеристики основных типов выпускаемых в настоящее время микрометрических инструментов и указано их назначение. Рис. 22. Типы микрометрических инструментов для наружных измерений: а — гладкий; б — трубный; в — зубомерный; г — с плоскими вставками; д — листовой с циферблатом (1 — скоба; 2 — пятка; 3 — микрометрический винт; 4 — стопор; 5 — стебель; 6 — барабан; 7 — трещотка; 8 — измерительная губка; 9 —вставка; 10 — стрелка; 11 — циферблат). Порядок измерений  Гладкий микрометр. Перед измерением проверяется плавность хода микрометрического винта (перемещение должно быть плавным и без заедания) и правильность нулевого показания инструмента. Гладкий микрометр. Перед измерением проверяется плавность хода микрометрического винта (перемещение должно быть плавным и без заедания) и правильность нулевого показания инструмента.Проверка нулевого показания микрометра. Измерительные поверхности микрометрического винта и пятки необходимо соединить усилием трещотки (3—4 щелчка) непосредственно между собой (при пределах измерения 0—25 мм) или при помощи установочной меры (при пределах измерения 50 мм и более); при этом нулевой штрих барабана должен совпадать с продольным штрихом стебля, а скос барабана должен открывать первый штрих шкалы стебля (рис. 29). Рис. 29. Проверка нулевого показания микрометра .Правильные приемы измерения микрометром различных деталей. Отсчет показаний производится следующим образом. Число целых и половин миллиметров отсчитывается по основной шкале на стебле краем скоса барабана. Номер деления шкалы барабана, располагающегося против продольного штриха стебля, определяет число сотых и десятых миллиметра. Показания основной шкалы и шкалы барабана суммируются. Особого внимания требует отсчет размеров, в которых число сотых близко к 0 или 50. В итоге неправильного отсчета ошибка будет в полмиллиметра. Чтобы избежать подобной ошибки нужно исходить из следующего. Штрих на основной шкале (шкале стебля) учитывается в том случае, когда он вышел полностью из-под скоса барабана и имеется хоть и небольшой, но зазор с краем скоса  Можно дать следующую рекомендацию, облегчающую выполнение отсчета. Штрих на шкале стебля учитывается тогда, когда нуль шкалы барабана перейдет за продольный штрих шкалы стебля при вращении барабана на измеряющего (номера штрихов шкалы барабана увеличиваются при его вращении на измеряющего). Если этого перехода не будет, соответствующее деление на основной шкале не учитывается, хотя уже данный штрих виден. В тех случаях, когда ни один из штрихов барабана не совпадает с продольным штрихом стебля, считается ближайший к этому штриху штрих барабана. Можно дать следующую рекомендацию, облегчающую выполнение отсчета. Штрих на шкале стебля учитывается тогда, когда нуль шкалы барабана перейдет за продольный штрих шкалы стебля при вращении барабана на измеряющего (номера штрихов шкалы барабана увеличиваются при его вращении на измеряющего). Если этого перехода не будет, соответствующее деление на основной шкале не учитывается, хотя уже данный штрих виден. В тех случаях, когда ни один из штрихов барабана не совпадает с продольным штрихом стебля, считается ближайший к этому штриху штрих барабана.Таблица 11 Характеристики микрометрических инструментов  Тест №5-6 по лекции №8-9 «Штангенинструменты и микрометрические инструменты»

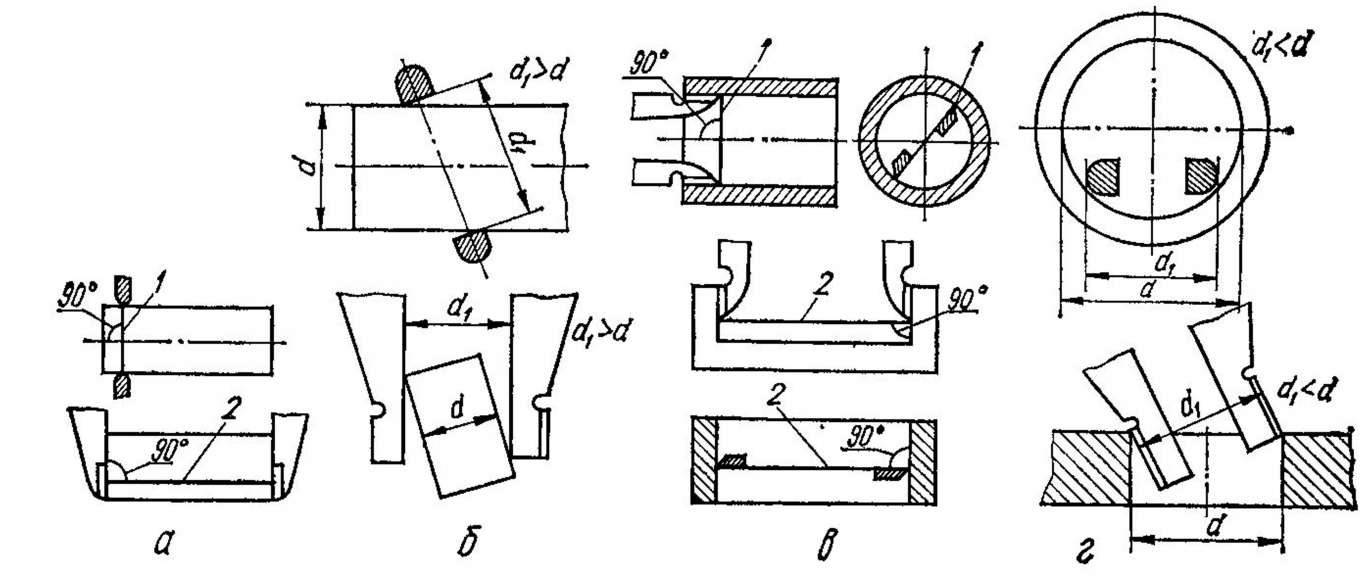

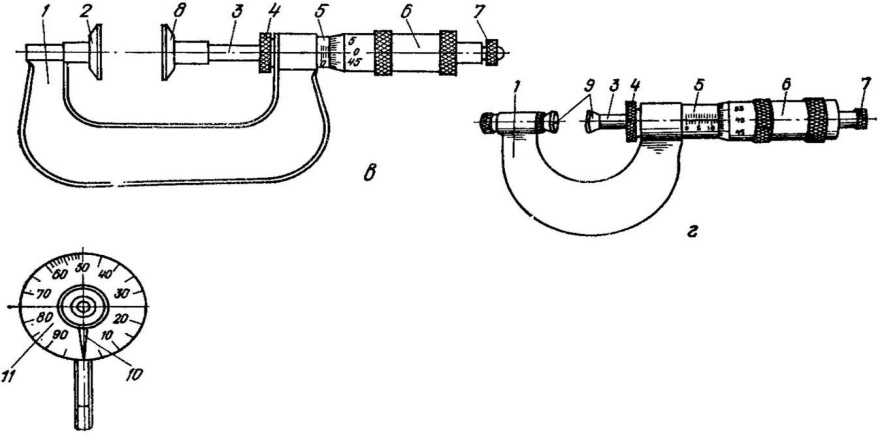

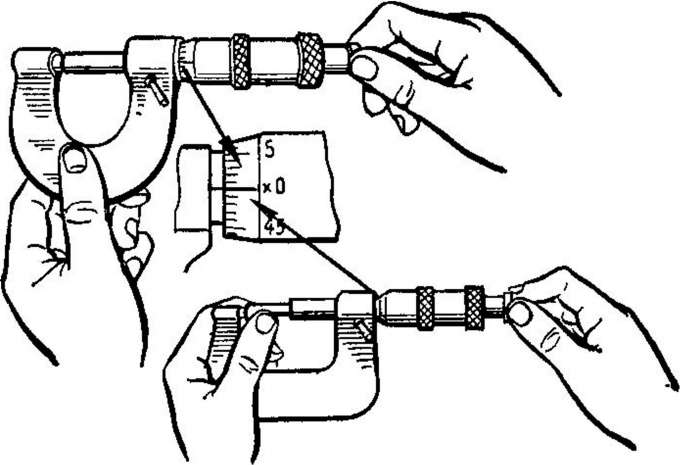

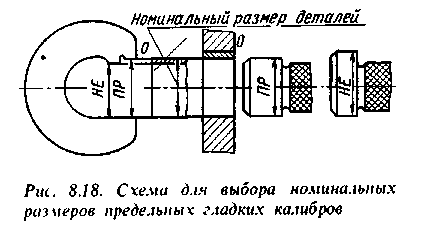

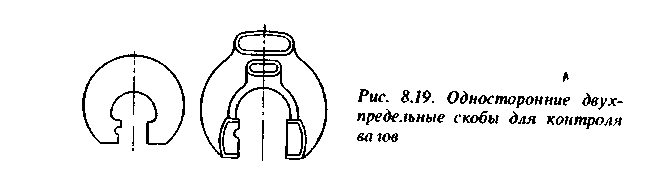

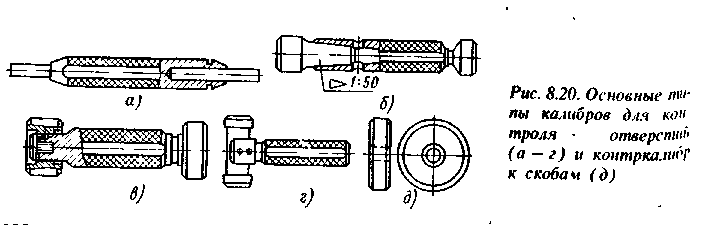

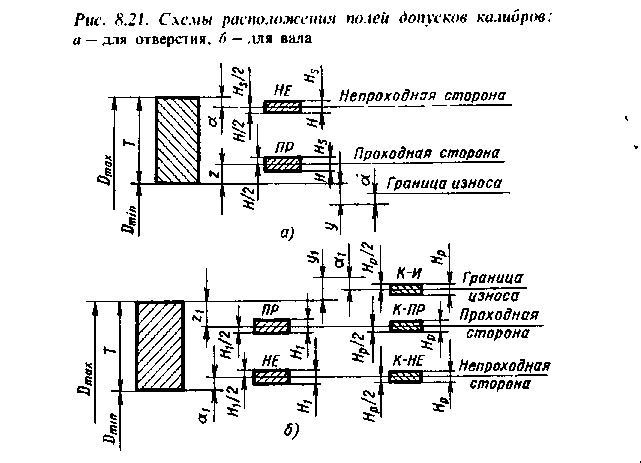

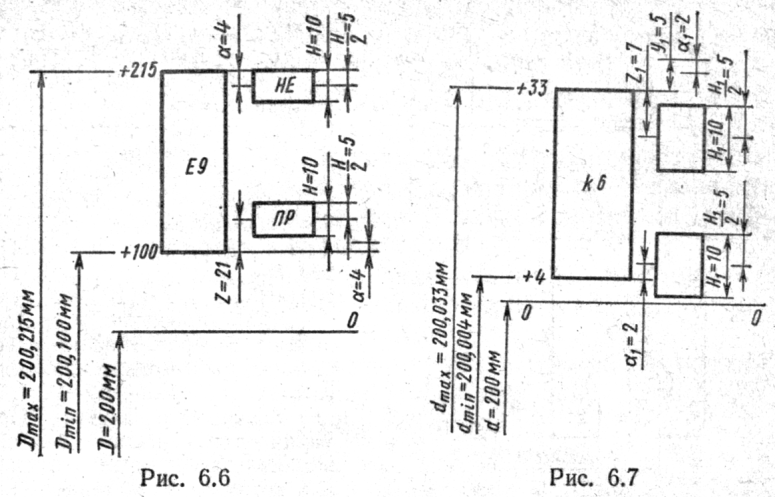

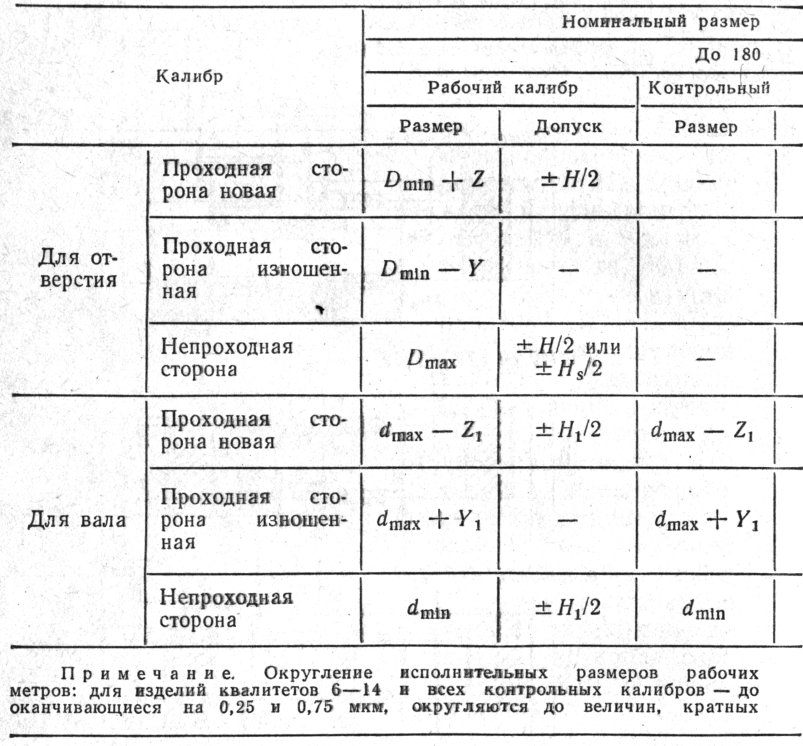

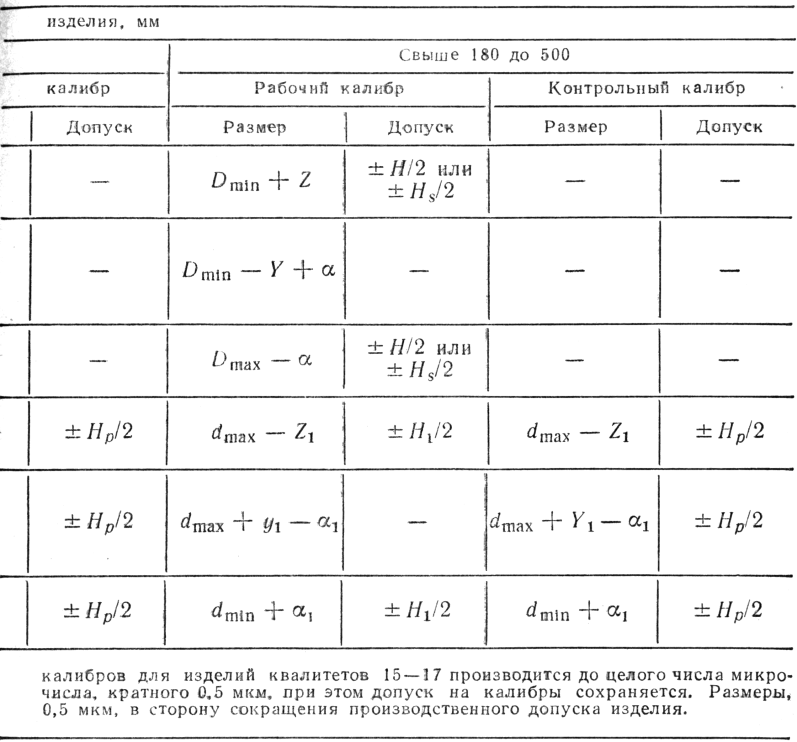

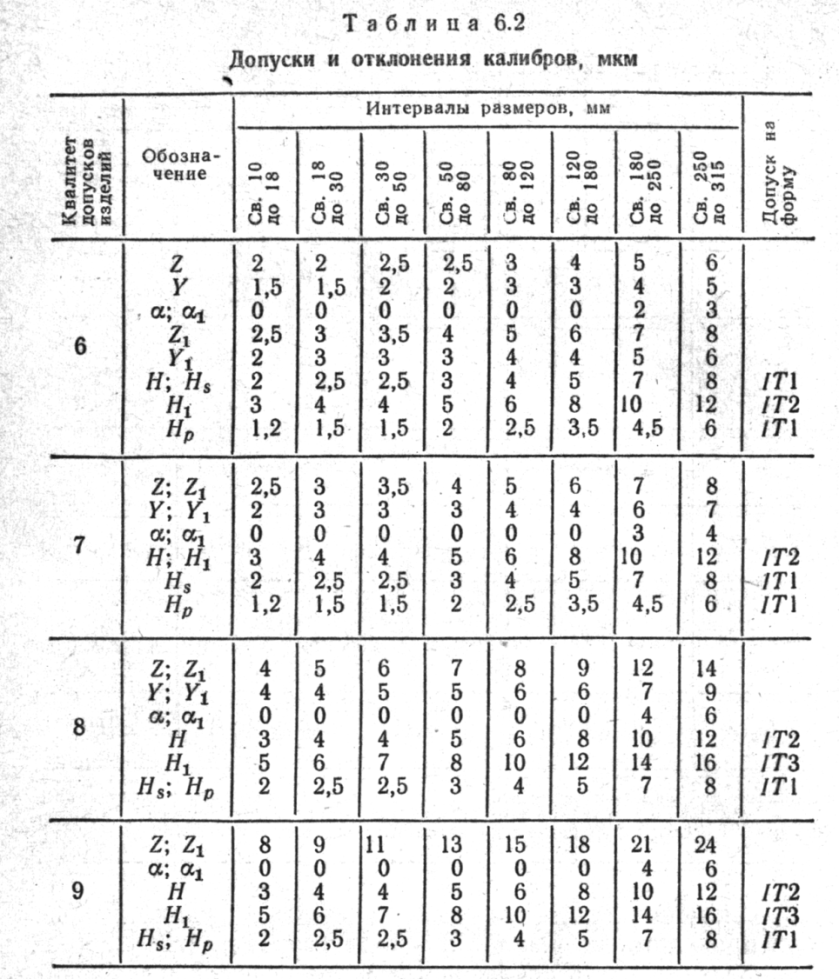

Выполнение измерения размеров штангенциркулем. Запишите в отчет основные технические данные штангенциркуля. Ознакомьтесь с деталью, подлежащей обмеру и ее чертежом. Выполните в отчете эскиз детали. Цилиндрическую поверхность элемента вала, который требуется измерить, тщательно протереть чистой тканью. Протереть штангенциркуль. Положите измеряемую деталь на стол перед собой, осью вала от себя. Охватить цилиндрическую поверхность вала губками штангенциркуля в диаметральном сечении в местах, указанных на чертеже детали. Снимите показания штангенциркуля и запишите их в отчет. Сделайте заключение о годности детали. Деталь признается годной, если действительные размеры диаметров, измеренных во всех расположения, назначенных схемой измерения не выходят за пределы наибольшего и наименьшего предельных размеров по чертежу детали. Приведите штангенциркуль в порядок, уложите в футляр. 2.2.Измерение детали микрометром Запишите в отчет основные технические данные микрометра. Ознакомьтесь с деталью, подлежащей обмеру и ее чертежом. Выполните в отчете эскиз детали. Цилиндрическую поверхность элемента вала, который требуется измерить, тщательно протереть чистой тканью. Проверьте устанавливаемость. Отведите микровинт в исходное положение, для чего микрометр возьмите левой рукой за скобу около пятки, как показано на рисунке и правой рукой вращайте микровинт за трещотку против часовой стрелки (на себя) до появления из-под барабана на шкале стебля штриха, показывающего размер на 0,5 мм больше, чем величина номинального размера, заданного по чертежу измеряемой детали. Охватите измерительными поверхностями микровинта и пятки цилиндрическую поверхность измеряемого вала в диаметральном сечении, для чего: положите измеряемую деталь на стол пред собой, осью вала на себя. возьмите левой рукой микрометр за скобу около пятки, а правой рукой за трещотку и наложите микрометр на деталь так, чтобы измеряемая поверхность вала оказалась на оси измерения. Вращайте пальцами правой руки трещотку от себя и подведите микровинт к поверхности вала до зажима ее между торцами микровинта и пятки настолько плотно, чтобы трещотка повернулась 2…3 раза. Следует избегать перекоса детали. Снимите показания микрометра. Запишите снятые данные в отчет. Сделайте заключение о годности детали. Приведите микрометр в порядок, уложите его в футляр. 2.3.Контрольные вопросы. Из каких основных частей состоит штангенциркуль? Какие инструменты относятся к штангенинструментам? Метрологические показатели штангенциркуля? Как производится отчет по нониусу? Из каких основных частей состоит микрометр? Как проверяют микрометр пред началом? Вывод : Лекция №10 Гладкие калибры.   Годность деталей с допуском от IT6до IT17, особенно при массовом и крупносерийном производствах, наиболее часто проверяют предельными калибрами. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубины и высоты уступов, а также расположение поверхностей и другие параметры. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из: 1) проходного калибра ПР, номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия; им контролируют предельный размер, соответствующий максимуму материала проверяемого объекта (рис. 8.18); 2) непроходного калибра НЕ, номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия; им контролируют предельный размер, соответствующий минимуму материала проверяемого объекта. Деталь считается годной, если проходной калибр (проходная сторона калибра) под действием силы тяжести или силы, примерно равной ей, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. В этом случае действительный размер детали находится между заданными предельными размерами. Если проходной калибр не проходит, то деталь с исправимым браком; если непроходной калибр проходит, то деталь с неисправимым браком, так как размер такого вала меньше наименьшего допустимого, а размер такого отверстия — больше наибольшего допустимого предельных размеров детали. Таким образом калибры — это измерительные инструменты, предназначенные не для определения числового значения измеряемых параметров, а для определения того, выходит ли величина контролируемого параметра за нижний или верхний предел или находится между двумя допустимыми пределами. Рабочие калибры(ПР и НЕ) предназначены для контроля изделий в процессе их изготовления. Эти калибры используют рабочие и контролеры ОТК завода-изготовителя, причем в последнем случае применяют частично изношенные калибры ПР и новые калибры НЕ. Для проверки деталей представителями заказчика в системе ГОСТ были приемные калибры (проходной П — ПР и непроходной П — НЕ), В системах ISO и СЭВ эти калибры не предусмотрены; их можно ввести отраслевыми стандартами. Приемные калибры специально не изготовляют, "Ми могут быть изношенные проходные и новые непроходные рабочие калибры. Так делается для того, чтобы правильно принятые рабочими калибрами детали не были забракованы калибрами контролера и приемными.  Иногда применяют так называемые нормальные калибры, к которым припасовывают детали. Шаблоны для контроля профилей деталей сложной формы являются нормальными калибрами; о годности детали судят по величине зазора между контурами детали и шаблона являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб. Иногда применяют так называемые нормальные калибры, к которым припасовывают детали. Шаблоны для контроля профилей деталей сложной формы являются нормальными калибрами; о годности детали судят по величине зазора между контурами детали и шаблона являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб.Несмотря на малую величину допуска контркалибров, они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому контркалибры по возможности не следует применять Целесообразно, особенно в мелкосерийном производстве, контрольные калибры заменять концевыми мерами или использовать универсальные измерительные приборы. Валы и отверстия с допуском IT5 я точнее не рекомендуется проверять калибрами, так как они вносят большую погрешность измерения. Такие детали проверяют универсальными измерительными средствами. Для ответственных деталей 6-го и 7-го квалитетов, когда необходимо знать их точность в разных сечениях, а также когда предъявляют высокие требования к точности формы деталей, вместо калибров целесообразно использовать показывающие измерительные средства. Для контроля валов используют главным образом скобы. Наиболее распространены односторонние двухпредельные скобы (рис. 8.19). Применяют также регулируемые скобы, которые можно настраивать на разные размеры, что позволяет компенсировать износ и использовать одну скобу для измерения разных размеров, лежащих в определенном интервале. Но регулируемые скобы по сравнению с жесткими имеют меньшую точность и надежность, поэтому их чаще применяют для контроля изделий 8-го и более грубых квалитетов. Основные типы калибр-пробок для контроля отверстий показаны на рис. 8.20.   При конструировании предельных калибров для гладких, резьбовых и других деталей нужно выполнять принцип подобия, согласно которому проходные калибры по своей форме должны явиться прототипом сопрягаемой детали с длиной, равной длине соединения (т. е. для валов иметь форму колец), и контролировать размеры по всей длине соединения с учетом погрешностей формы деталей. Непроходные калибры должны иметь малую измерительную длину и контакт, приближающийся к точечному, для того, чтобы проверять только собственно размер детали (что достигается при контроле отверстий, например, штихмасами). Предельные калибры дают возможность контролировать одновременно все связанные размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допуска. Таким образом, изделие считается годным, когда погрешности размера, формы и расположения поверхностей находятся в поле допуска. Допуски калибров (по СТ СЭВ 157 — 75). Система допусков на гладкие калибры устанавливает допуски на изготовление: Н — рабочих калибров (пробок) для отверстий (Hs — тех же калибров, но со сферическими измерительными поверхностями); H1— калибров (скоб) для валов и Пр — контрольных калибров для скоб (рис. 8.21). При квалитетах отIT6 до IT10 включительно допуски H1для скоб примерно на 50% больше допусков я для пробок, что объясняется большей сложностью изготовления скоб При конструировании предельных калибров для гладких, резьбовых и других деталей нужно выполнять принцип подобия, согласно которому проходные калибры по своей форме должны явиться прототипом сопрягаемой детали с длиной, равной длине соединения (т. е. для валов иметь форму колец), и контролировать размеры по всей длине соединения с учетом погрешностей формы деталей. Непроходные калибры должны иметь малую измерительную длину и контакт, приближающийся к точечному, для того, чтобы проверять только собственно размер детали (что достигается при контроле отверстий, например, штихмасами). Предельные калибры дают возможность контролировать одновременно все связанные размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допуска. Таким образом, изделие считается годным, когда погрешности размера, формы и расположения поверхностей находятся в поле допуска. Допуски калибров (по СТ СЭВ 157 — 75). Система допусков на гладкие калибры устанавливает допуски на изготовление: Н — рабочих калибров (пробок) для отверстий (Hs — тех же калибров, но со сферическими измерительными поверхностями); H1— калибров (скоб) для валов и Пр — контрольных калибров для скоб (рис. 8.21). При квалитетах отIT6 до IT10 включительно допуски H1для скоб примерно на 50% больше допусков я для пробок, что объясняется большей сложностью изготовления скоб Таблица формул вычисления гладких калибров № 6.1   Поле допуска на износ отражает средний возможный износ калибра.  Для всех проходных калибров поля допуска Н (Hs) и Н1 смещены внутрь поля допуска изделия на величину Z для калибров-пробок и на Z1 для калибров-скоб. При номинальных размерах свыше 180 мм поле допуска непроходного калибра также смещено внутрь поля допуска детали на величину для пробок и 1 для скоб, так называемую зону безопасности, которая введена для компенсации погрешности контроля калибрами отверстий и валов при размерах свыше 180 мм. Поле допуска калибров НЕ для размеров до 180 мм симметрично верхнему отклонению изделия для пробок и нижнему — для скоб, т. е. = 0 и 1 = 0. Для всех проходных калибров поля допуска Н (Hs) и Н1 смещены внутрь поля допуска изделия на величину Z для калибров-пробок и на Z1 для калибров-скоб. При номинальных размерах свыше 180 мм поле допуска непроходного калибра также смещено внутрь поля допуска детали на величину для пробок и 1 для скоб, так называемую зону безопасности, которая введена для компенсации погрешности контроля калибрами отверстий и валов при размерах свыше 180 мм. Поле допуска калибров НЕ для размеров до 180 мм симметрично верхнему отклонению изделия для пробок и нижнему — для скоб, т. е. = 0 и 1 = 0.Смещение полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали устраняет возможность искажения характера посадок и гарантирует получение размеров годных деталей в пределах установленных полей допусков. Расчет исполнительных размеров калибров. Исполнительным называют размер калибра, проставленный на чертеже таким образом, чтобы допуск на его изготовление был направлен в тело калибра. Таким образом, в качестве исполнительного размера скобы принимают ее наименьший предельный размер с положительным отклонением, для пробки и контрольного калибра — их наибольший предельный размер с отрицательным отклонением. Формулы для вычисления исполнительных размеров калибров приведены в табл. 6.1, а допуски и отклонения калибров с наиболее распространенными номинальными размерами — в табл. 6.2. Пример 6.1. Определить размеры калибра-пробки для отверстий диаметром D = 200 мм с полем допуска Е9. Решение. 1. Находим предельные отклонения отверстия: ES = = +215 мкм; EI = +100 мкм (СТ СЭВ 144—75). Тогда Dmax = D + ES = 200 + 0,215 = 200,215 мм; Dmin = D + EI = 200 + 0,100 = 200,100 мм. 2. По табл. 6.2 СТ 157—75 для заданного интервала размеров находим (мкм): H = 10 мкм ; Z= 21 мкм , = 4 мкм. Учитывая схему расположения полей допусков калибров-пробок и пользуясь табл. 6.1, вычисляем: наибольший размер проходного нового калибра-пробки ПРmах = Dmin + Z + H/2 = 200,100 + 0,021 + 0,010/2 = 200,126 мм; исполнительный размер калибра ПР - 200,126 -0,010 мм; наименьший размер изношенного калибра ПР ПРизн = D min + = 200,100 + 0,004 = 200,104 мм; наибольший размер непроходного нового калибра-пробки: НЕmax = Dmax - + H/2 = 200,215 - 0,004 + 0,010/2 = 200,216 мм; исполнительный размер калибра НЕ - 200,216 -0,010 мм. Схема полей допусков данного калибра приведена на рис. 6.6 Эскиз калибр – пробки и калибр – скобы приведён на рис 6.8 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ№7 |