НТиТИ контрольная. НТиТи контроьная. Задача 38 Задача 65

Скачать 193.01 Kb. Скачать 193.01 Kb.

|

|

Содержание

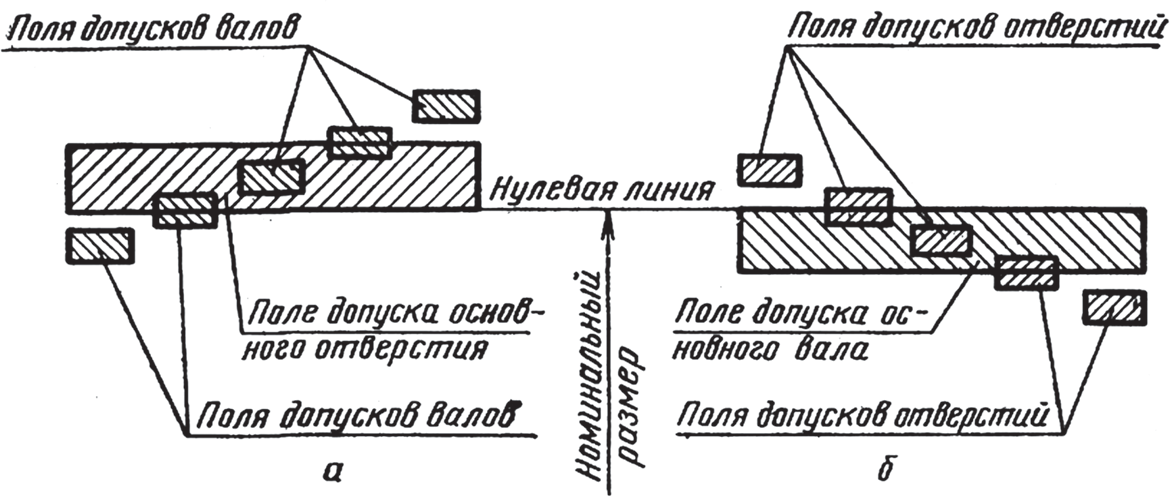

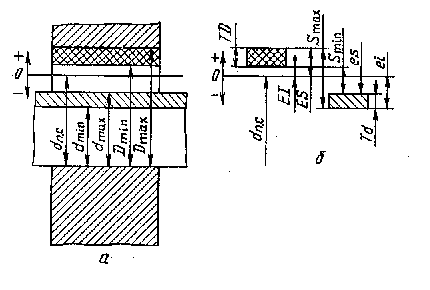

Вопрос 11. Допуск. Определение допуска. Поле допуска. Графическое изображение полей допуска отверстия и вала. Нанесение числовых значений предельных отклонений на чертежах по ГОСТу Ответ: Допуск – это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Поле допуска – это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.  Рисунок 1 - Примеры посадок в системах: а – отверстия; б – вала Графический способ изображения полей допусков позволяет быстро определять характер соединения деталей и облегчает выполнение различных расчетов. Для графического изображения полей допусков сопрягаемых деталей проводят нулевую линию, затем схематически изображают детали с их полями допусков, предельными размерами, отклонениями, показывают значения зазоров или натягов (рисунок 2).  Рисунок 2 - Графическое изображение: а — соединяемых деталей; б — расположения полей допусков. Поля допусков изображают в виде прямоугольников с указанием предельных отклонений. Схемы строят в определенном масштабе. Положительные отклонения откладывают вверх, а отрицательные — вниз от нулевой линии. Из двух отклонений основным считается то отклонение, которое ближе расположено к нулевой линии. Из двух положительных отклонений основным считается нижнее отклонение, а из двух отрицательных — верхнее отклонение. Предельные отклонения размеров следует указывать непосредственно после номинальных размеров. Предельные отклонения линейных и угловых размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а оговаривать общей записью в технических требованиях чертежа при условии, что эта запись однозначно определяет значения и знаки предельных отклонений. Общая запись о предельных отклонениях размеров с неуказанными допусками должна содержать условные обозначения предельных отклонений линейных размеров в соответствии с ГОСТ 25346-89 (для отклонений по квалитетам) или по ГОСТ 25670-83 (для отклонений по классам точности). Симметричные предельные отклонения, назначаемые по квалитетам, следует обозначать ±IT/2 с указанием номера квалитета. На чертежах линейные размеры и предельные отклонения проставляют в миллиметрах. Предельные отклонения указывают после номинальных размеров со своим знаком; верхние отклонения помещают над нижними (например, На сборочных чертежах предельные отклонения размеров деталей указывают в виде дроби, в числителе которой записывают отклонения отверстия, а в знаменателе — вала. Задача 38. Определите: а) систему данного соединения; б) верхние и нижние отклонения отверстия и вала; в) посадку, основные отклонения и квалитеты отверстия и вала г) предельные размеры отверстия и вала, д) допуски на изготовление отверстия и вала (сначала подсчитать через их предельные размеры, а затем проверить через их отклонения); е) максимальный и минимальный зазоры данного соединения; ж) допуск натяга (сначала подсчитать через максимальный и минимальный зазоры, а затем проверить через допуски на изготовления отверстия и вала). Выполнить графическое изображение полей допусков данного соединения в масштабе 1000:1, на котором показать их отклонения, предельные размеры и величины максимального и минимального зазоров. Дано:

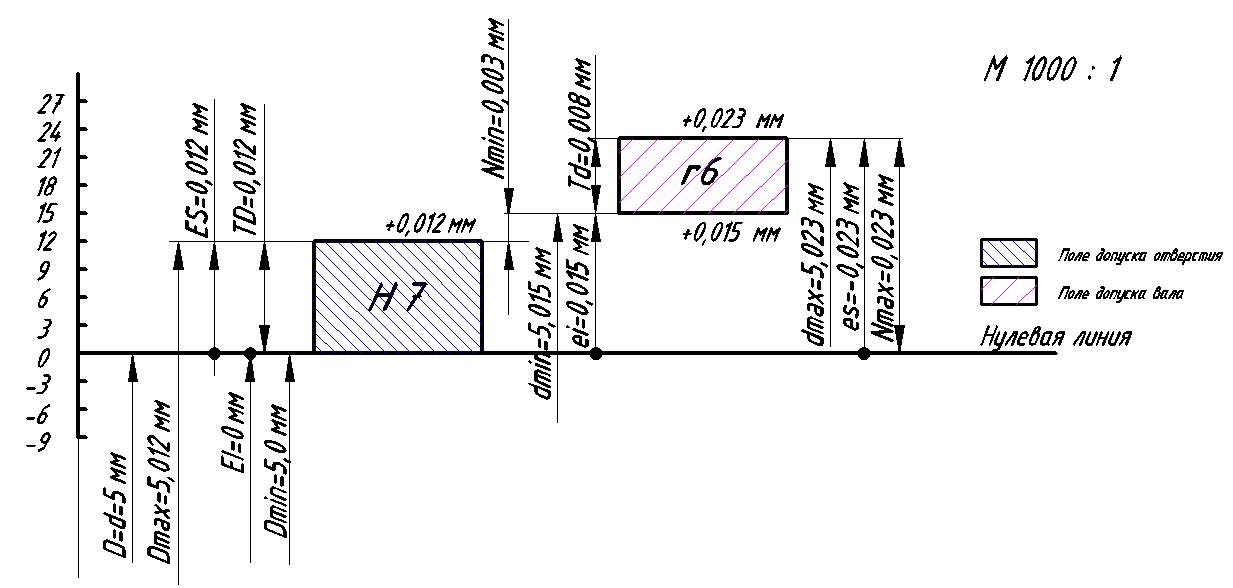

Решение: 1) Посадка в системе отверстия. 2) Верхние и нижние отклонения отверстия : EI = +0,0 мм; ES = + 0,012 мм; вала: еi =+ 0,015 мм; еs = + 0,023 мм. 3) Посадка с натягом. Квалитет точности отверстия 7. Предельные размеры: Dmin = D + EI = 5 + 0,0 = 5,0 мм; Dmax = D + ES = 5 +0,012 = 5,012 мм. Квалитет точности вала 6. Предельные размеры: dmim = d + ei = 5 + 0,015 = 5,015 мм; dmax = d + es = 5 + 0,023 = 5,023 мм. 4) Допуски на изготовление отверстия и вала TD = Dmaх - Dmin = 5,012 -5,0 = 0,012 мм; TD = ES -EI = 0.012 -0,0 = 0,012 мм; Td = dmaх - dmin= 5,023 -5,015 = 0,008 мм. Td = es -ei= 0.023 -0,015 = 0,008 мм. 5) Максимальный и минимальный натяги данного соединения; Nmax = dmax – Dmin = 5,023 – 5,0 = 0,023 мм; Nmax = es – EI = 0,023 – 0,0 = 0,023 мм; Nmin = dmin – Dmax = 5,015 – 5,012 = 0,003 мм; Nmin = ei – ES = 0,015 – 0,012 = 0,003 мм; 6) Средний натяг: Ncp = (Nmax + Nmin)/2 = (0,023 + 0,003)/2 = 0,013 мм. 7) Допуск посадки: ТN = Nmaх -Nmin = 0,023 - 0,003 = 0,020 мм Проверка: TN = TD + Td = 0,012 + 0,008 = 0,020 мм. Таблица 1. Расчёт предельных размеров сопряжения

Выполняем графическое изображение полей допусков данного соединения.  Рисунок 3 - Схема расположения полей допусков сопрягаемых деталей Задача № 65. Выберите измерительные средства для измерения валов и отверстий по заданным размерам и допускам. Дано:

Решение: 1.Задано, что измеряемый элемент детали вал имеет наружный размер Ø 15 мм, поле допуска d9, по ГОСТ 25347-82 определяем предельные отклонения: верхнее равно -0,030мм , нижнее равно - 0,060мм. Величина допуска Т=30 мкм. 2. Определяем величину допускаемой погрешности измерения: по таблице 9 [1] находим графу 9-го квалитета. На пересечении находим для допуска 30 мкм допускаемую погрешность измерения, равную 8 мкм. 3.В таблице 12 [1] указаны предельные погрешности измерения наружных линейных размеров. Подбираем по этой таблице средство, имеющее диапазон измерения, включающий номинальный размер Ø 15 мм и имеющие предельную погрешность измерения, близкую к 8 мкм, т.е. к допускаемой погрешности измерения нашей ступени вала. Находим скобу индикаторную для размеров от 0 до 18 мм, цена деления 0,01 мм, предельная погрешность измерения 15 мкм. Это средство измерения нам подходит и по погрешности измерения, и по производительности. Задача №92. Из приведенного ниже набора концевых плоскопараллельных мер длины составить блок размера Набор №2 (42 меры) 1,005; 1,01; 1,02; 1,03; 1,04; 1,05; 1,06; 1,06; 1,08; 1,09; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 20; 30; 40; 50; 60; 70; 80; 90; 100. Защитные меры 1,1;2,2. Требуется: 1.Указать основное правило составления набора концевых мер на заданный размер. 2.Перечислить классы точности и разряды концевых мер. 3.Указать применение плоскопараллельных концевых мер длины. Дано:

Решение: 1) Меры - средства измерений, предназначенные для восприятия физической величины заданного размера. К мерам относят плоскопараллельные концевые меры длины (КМД). Наиболее широко применяются наборы, состоящие из 87 и 42 концевых мер. При составлении из КМД блока требуемого размера необходимо стремиться, чтобы он состоял из минимального числа мер (не более 4-5). Для этого при подборе концевых мер необходимо, чтобы первая мера содержала последний или два последних знака размера, вторая мера – последние знаки остатка и т.д. После подбора мер по размерам приступают к сборке блока. Для этого предварительно обезжиренные рабочие поверхности прижимают и смещают друг относительного друга. Сборку начинают с наименьшей меры, притирая к ней следующую по величине, и т.д. Стороны мер, где нанесены их номинальные размеры, должны быть обращены наружу. Набранный блок концевых мер закрепляется в державки. Составляем блок размером 113,715мм: 1-я мера – 1,005 мм. Остаток – 112,71 мм. 2-я мера – 1,01 мм. Остаток – 111,7 мм. 3-я мера – 1,7 мм. Остаток – 110 мм. 4-я мера – 10 мм. Остаток – 100 мм. 5-я мера – 100 мм. Проверка: 1,005 мм + + 1,1 мм + + 1,7мм + + 10 мм +100 = = 113,715 мм. 2) Концевые меры длины имеют пять классов точности. Плитки наивысшего класса хранятся в лабораториях Госстандарта, на предприятиях применяются КМД от 2 до 5 класса точности. Точность мер подбирается в зависимости от требований к нормам точности на предприятии. Для контроля точности производится поверка КМД. Суть операции – в сравнении плиток с прошедшими поверку плитками более высокого класса точности. Таким образом, периодически сверяются плитки первого и второго класса точности. Далее плитки третьего класса сверяются с плитками второго. Соответственно, КМД 5-го класса точности сверяются с 4-м. Таким образом, производится поверка всех концевых длин, начиная от наиболее точных, и завершая грубыми. Результаты поверки вносятся в паспорта измерительных приборов. 3) Применение принадлежностей для контроля наружных и внутренних размеров особенно удобно и рационально при изготовлении деталей и изделий высокой точности в условиях мелкосерийного производства. Принадлежностями пользуются для настройки на размер и для проверки различных измерительных приборов ( индикаторных и микрометрических нутрометров). Плоскопараллельные концевые меры длины являются основным средством обеспечения единства мер в машиностроении, они служат для передачи линейных размеров от эталона до изделий в производстве, применяются для градуировки измерительных приборов и инструментов, а также для точных измерений на высокоточном измерительном оборудовании. Список литературы:1. Богомья, А.П. Нормирование точности и технические измерения: Программа учебной дисциплины, методические рекомендации по ее изучению, задания на домашнюю контрольную работу и методические рекомендации по ее выполнению для учащихся заочного отделения: Методические указания.. – Мн.: «ПТК» УО «РИПО», 2012. – 56 с. 2. Соломахо, В.Л. Основы стандартизации, допуски, посадки и технические измерения / В.Л. Соломахо, Б.В. Цитович. – Минск: Дизайн ПРО, 2000. – 240 с. 3. П.Г. Лившиц, В.М. Лавриков. Допуски, посадки и технические измерения в машиностроении. Москва, 1967. 4. Якушев, А.И. Взаимозаменяемость, стандартизация и технические измерения: учеб.для учащихся вузов. – 5-е изд., перераб. и доп. / А.И. Якушев. – Москва: Машиностроение, 1985. – 320 с. |