метрология. метрология, стандартизация и сертификация (вариант 29) СДЕЛАНА. Рисунок 1 Отклонения формы поверхностей гост 2464281

Скачать 340.37 Kb. Скачать 340.37 Kb.

|

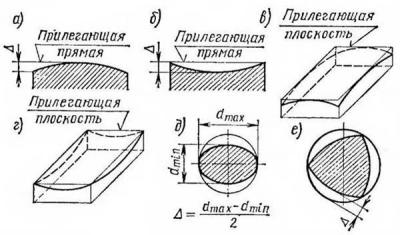

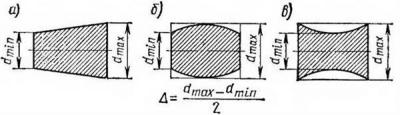

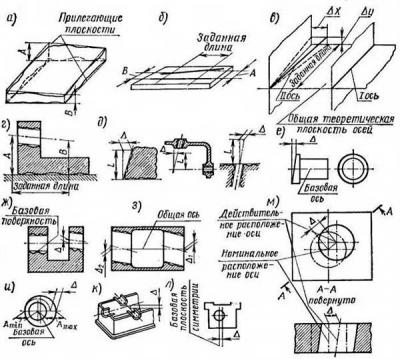

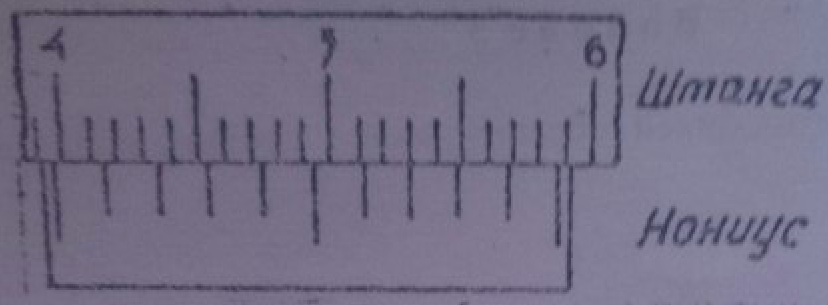

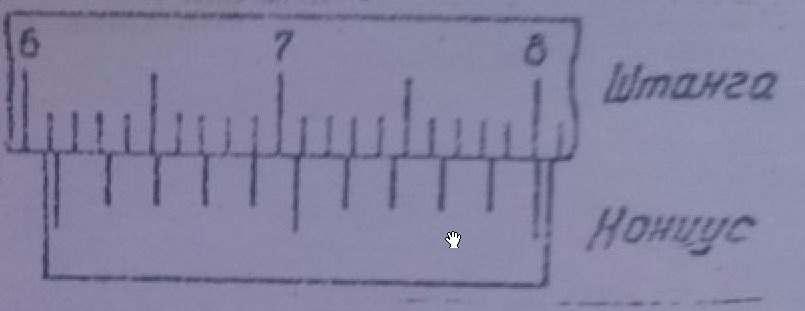

1. Точность формы деталей. Отклонение формы поверхности или профиля. Прилегающие прямые, плоскости и поверхности. Отклонения формы плоских и цилиндрических поверхностей. Причины возникновения отклонений. Форма большинства деталей, применяемых в машиностроении, представляет собой простейшую геометрическую форму. В основном это цилиндрические детали (70 %), плоские (12 %), зубчатые колеса (3%) и корпусные детали (4%). Основные термины и определения устанавливаются ГОСТ24642-81, в котором отклонения и допуски формы и расположения поверхностей классифицируются следующим образом: отклонения и допуски формы поверхностей; отклонения и допуски расположения поверхностей; суммарные отклонения и допуски формы и расположения поверхностей. Отклонение формы реальной поверхности или реального профиля от формы номинальной (заданной чертежом) поверхности (профиля) оценивается наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к ней. Прилегающей поверхностью (профилем) называется поверхность (профиль), имеющая форму номинальной поверхности (профиля), соприкасающаяся с реальной поверхностью (профилем) и расположенная вне материала детали так, чтобы отклонение от наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.  Рисунок 1 - Отклонения формы поверхностей ГОСТ 24642-81 Отклонение от прямолинейности в плоскости Частными видами этого отклонения являются выпуклость и вогнутость. Выпуклость - отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от края к середине (рис.1, а); вогнутость - отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой увеличивается от края к середине (рис.1, б). Отклонение от плоскостности Частными видами этого отклонения также являются выпуклость (рис.1, в) и вогнутость (рис.1, г). Отклонение от круглости Частными видами этого отклонения являются овальность и огранка. Овальность - отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший dmaх и наименьший dmln диаметры которой находятся во взаимно перпендикулярных направлениях (рис.1, д). Огранка - отклонение от круглости, при котором реальный профиль представляет собой многогранную фигур (рис.1, е). Отклонение профиля продольного сечения характеризует отклонение от прямолинейности и параллельности образующих. Частными видами этого отклонения являются конусообразность, бочкообразность и седлообразность. Конусообразность - отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис.2, а). Бочкообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 1,б). Седлообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис.2, в).  Рисунок 2 – Частые виды отклонения профиля продольного сечения: а) конусообразность, б) бочкообразность, в) седлообразность Отклонение расположения Отклонение расположения характеризует отклонение реального расположения рассматриваемого элемента (поверхности, линии, точки) от его номинального (заданного чертежом) расположения. Различают следующие отклонения расположения. Отклонение от параллельности плоскостей - разность А-В (рис.3, а) наибольшего и наименьшего рас стояний между прилегающими плоскостями на заданной площади или длине. Отклонение от параллельности прямых в плоскости - разность А-В (рис.3, б) наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине. Отклонение от параллельности осей поверхностей вращения (или прямых в пространстве) - отклонение Ах (рис.3, е) от параллельности проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси. Перекос осей (или прямых в пространстве) - отклонение Ау (рис. 3, в) от параллельности проекций осей на плоскость, перпендикулярную общей теоретической плоскости и проходящую через одну из осей. Отклонение от параллельности оси поверхности вращения и плоскости - разность А-В (рис.3, г) наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине. Отклонение от перпендикулярности плоскостей, осей или оси и плоскости - отклонение А (рис.3, д) угла между плоскостями, осями или осью и плоскостью от прямого угла, выраженное в линейных единицах на заданной длине L. Торцовое биение - разность А (рис.3, е) наибольшего и наименьшего расстояний отточек реальной торцовой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вращения. Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности. Отклонение от соосности относительно базовой поверхности - наибольшее расстояние А (рис. 3, ж) между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении. Отклонение от соосности относительно общей оси - наибольшее расстояние Ах; Д2 (рис.3, з) от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности. За общую ось двух поверхностей принимается прямая, проходящая через эти оси в средних сечениях рассматриваемых поверхностей.  Рисунок 3 - Отклонение расположения Радиальное биение - разность Δ = Амах-Amin (рис.3, и) наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси. Отклонение от пересечения - кратчайшее расстояние А (рис.3, к) между осями, номинально пересекающимися. Отклонение от симметричности - наибольшее расстояние (рис.3, л) между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности. Смещение оси (или плоскости симметрии) от номинального расположения - наибольшее расстояние Д (рис. 3, м) между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности. Погрешности по причине их образования при обработке делятся на: - погрешность установки заготовки; - погрешность от упругих деформаций технологической системы; - погрешность настройки станка; - погрешность от износа режущего инструмента; - погрешность из-за геометрической неточности станка и изготовления режущего инструмента; - погрешность из-за температурных деформаций системы; - погрешность из-за остаточных напряжений в заготовке По характеру образования погрешности делятся на: 1. К систематическим постоянным погрешностям относятся те, которые в процессе обработки заготовки не меняют величины и знака. Данные погрешности образуются при обработке заготовок мерным режущим инструментом — фасонным резцом, протяжкой, зенкером, разверткой — и вызываются износом этого инструмента. 2. К систематическим переменным погрешностям относят погрешности, изменение которых подчинено определенным закономерностям в зависимости от числа обработанных заготовок. Эти погрешности вызываются главным образом износом режущего инструмента и тепловыми деформациями технологической системы. 3) К случайным погрешностям причисляют такие, значение которых заранее предсказать нельзя. Эти погрешности связаны с установкой заготовки, настройкой технологической системы, упругими деформациями технологической системы под влиянием силы резания и т. д. 2. Перечислите показатели качества продукции по ГОСТ 15467. Дать характеристику и привести примеры при сертификации автомобилей по экономичности, экологии и безопасности. Качество продукции — один из важнейших показателей деятельности предприятия. Под качеством продукции понимают совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности применительно к ее назначению. Показатель качества машины — это количественное выражение одного или нескольких свойств машины применительно к определенным условиям ее создания и эксплуатации. Показатели качества делятся на единичные и комплексные. Показатели качества машин подразделяются на: Эксплуатационные; Показатели технического уровня; Показатели технологичности. К эксплуатационным показателям относятся показатели назначения и надежности.Показатели назначения характеризуют степень соответствия машины ее целевому назначению, конструктивное исполнение и основные размеры, мощность, производительность, к. п. д. и др. Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки. К показателям надежности относятся: безотказность, долговечность, ремонтопригодность и сохраняемость. 1. Безотказностью называется свойство машины выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки в конкретных условиях и режимах эксплуатации этой машины. Показатели безотказности: вероятность безотказной работы, средняя наработка до первого отказа, наработка на отказ, интенсивность отказов, гарантийная наработка. Отказом называют неисправность, без устранения которой невозможно дальнейшее выполнение машиной (или аппаратурой) всех или хотя бы одной из основных ее функций. По ряду признаков отказы делятся: на полный, неполный (частичный), катастрофический, параметрический, внезапный, постепенный и др. 2. Долговечность машины характеризует ее сроки службы с учетом физического и морального износа до первого капитального ремонта, модернизации или списания. 3. Ремонтопригодность - свойство машины, заключающееся в ее приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов. К показателям ремонтопригодности относятся среднее время восстановления, средняя трудоемкость ремонтов и др. 4. Сохраняемость - свойство машин сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного в технической документации. 2. Технологичность конструкции — совокупность свойств конструкции изделия, обеспечивающих оптимальность затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта. Различают производственную и эксплуатационную технологичность конструкции. Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкторскую подготовку производства (КПП) и технологическую подготовку производства (ТПП). Эксплуатационная технологичность конструкции изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия. К показателям технологичности конструкции относятся: трудоемкость, материалоемкость, энергоемкость, степень стандартизации и унификации, блочность. 1. Показатель трудоемкости служит для определения количества труда, затрачиваемого на изготовление машины. 2. Показатель материалоемкости определяет количество конструктивных материалов, потребных на изготовление изделия. 3. Энергоемкость характеризует затраты энергии на единицу продукции (например, в кВт-ч). 4. Показатель стандартизации и унификации позволяет определить степень конструктивного единообразия проектируемой или изготовляемой машины, т. е. долю унифицированных и стандартных деталей и узлов, использованных в данном изделии. 5. Блочность (сборность) изделия характеризует простоту его монтажа. К показателям технического уровня относятся показатели эргономики, эстетики и патентная защищенность.1. Эргономические показатели характеризуют машину в системе человек-машина и учитывают ее приспособленность к физиологическим, инженерно-психологическим и другим свойствам человека, проявляющимся в производственных процессах. 2. Художественно-конструкторский уровень (техническая эстетика) изделия определяется сопоставлением его с лучшими зарубежными образцами с учетом современных требований и тенденций эстетики при обязательном сравнении удобства обслуживания, управления, облегчения условий труда. Задача 1 Исходные данные Автомобиль - ГАЗ-3307 Агрегат (узел) - двигатель: ЗМЗ-53-11 Деталь №1 - головка цилиндров (отверстие под седло) Деталь №2 - седло впускного клапана (наружный диаметр) Соединение деталей имеет размер: Ø 49 H8/x8. Решение Посадка Ø 49 H8/x8 в системе отверстия. а) Рассчитаем отверстие Ø 49 H8 Номинальный диаметр отверстия D = 49 мм. Нижнее отклонение отверстия (основное) EI = 0 мм. Верхнее отклонение отверстия ES = 0,039 мм. Допуск TD = 39 мкм = 0,039 мм. Максимальный диаметр отверстия: Dmax = D + ES = 49 + 0,039 = 49,039 мм. Минимальный диаметр отверстия: Dmin = D + EI = 49 + 0 = 49 мм. Вычислим допуск: TD=ES-EI=0,039-0=0,039 мм TD= Dmax - Dmin=49,039-49=0,039 мм. б) Рассчитаем вал Ø 49 x8 Номинальный диаметр вала d = 49 мм. Нижнее отклонение вала (основное) ei = 97 мкм = 0,097 мм. Верхнее отклонение вала es = 0,136 мм. Допуск Td = 39 мкм = 0,039 мм. Максимальный диаметр вала: dmax = d + es = 49 + 0,136 = 49,136 мм. Минимальный диаметр вала: dmin = d + ei = 49 + 0,097 = 49,097 мм. Вычислим допуск: Td=es-ei=0,136-0,097=0,039 мм Td= dmax - dmin=49,136-49,097=0,039 мм. в) Рассчитаем посадку с натягом Максимальный натяг: Nmax = dmax - Dmin = 49,136 - 49,000 = 0,136 мм; Nmax = es - EI = 0,136 - 0 = 0,0136 мм. Минимальный натяг: Nmin = dmin - Dmax = 49,097 - 49,039 = 0,058; Nmin = ei - ES = 0,097 - 0,039 = 0,058. Допуск посадки: ТN = Nmax - Nmin = 0,136 - 0,058 = 0,078; ТN = TD + Td = 0,039 + 0,039 = 0,078.  Рисунок 1 - Эскиз соединения Рисунок 1 - Эскиз соединения Рисунок 2 - Графическое изображение полей допусков Задача 2 Определить размеры, показанные на двух рисунках штангенциркулей.  На данном рисунке показан размер 39,7 мм.  На данном рисунке показан размер 61,4 мм. Указать метод измерения (абсолютный или относительный) детали штангенциркулем Так как в нашем случае измерение проводилось штангенциркулем, то размер измерялся непосредственно с детали, поэтому метод измерений является абсолютным. Абсолютный метод измерения (метод непосредственной оценки) - значение измеряемой величины определяется непосредственным отсчетом по шкале прибора, (микрометр, штангенциркуль и т.д.). Относительный метод (метод сравнения с мерой) - значение измеряемой величины определяется путем алгебраического сложения показания прибора с размером исходной меры. Выполнить расчет нониуса штангенциркуля при точности i=0,04 мм и модуле ф = 2. Основной характеристикой при расчете нониуса является величины отсчета или точность нониуса. Сначала определяем число делений нониуса: n = с/i= 1/0,04 = 25, где с - интервал деления основной шкалы: с = 1 мм. Интервал деления шкалы нониуса: b = фc-i = 2*1 -0,04 = 1.96. где ф – модуль, натуральное число 1.2.3..., служащее для увеличения интервала деления нониусной шкалы. Определяем длину шкалы нониуса: l = bn = 1,96*25 = 49 мм. Указать пределы измерений всех выпускаемых штангенциркулей. Согласно ГОСТ 166-89 «Штангенциркули. Технические условия» диапазон измерений, значение отсчета по нониусу, цена деления круговой шкалы и шаг дискретности цифрового отсчетного устройства штангенциркулей должны соответствовать указанным в таблице.

|