2. Горные работы Шамырадов. 2. горные работы 1 Срок службы и режим работы рудника

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

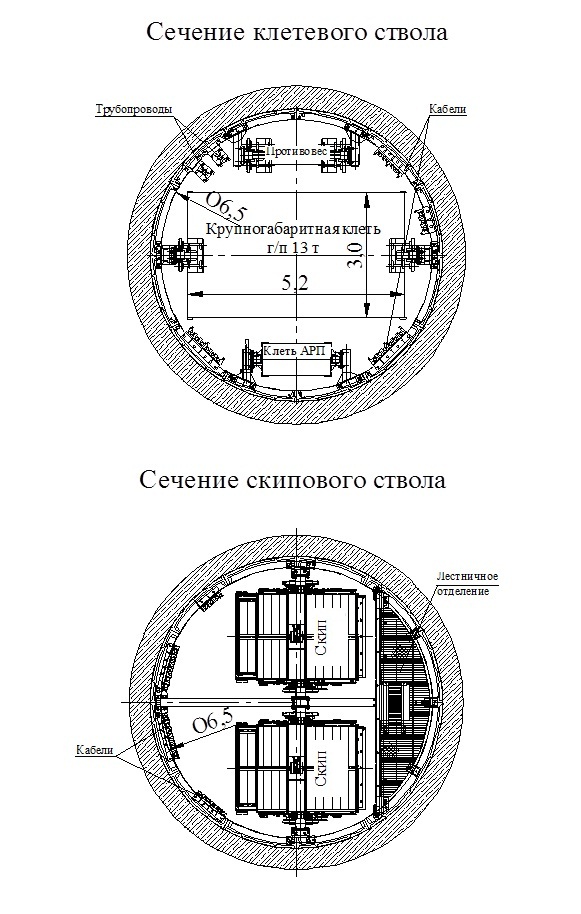

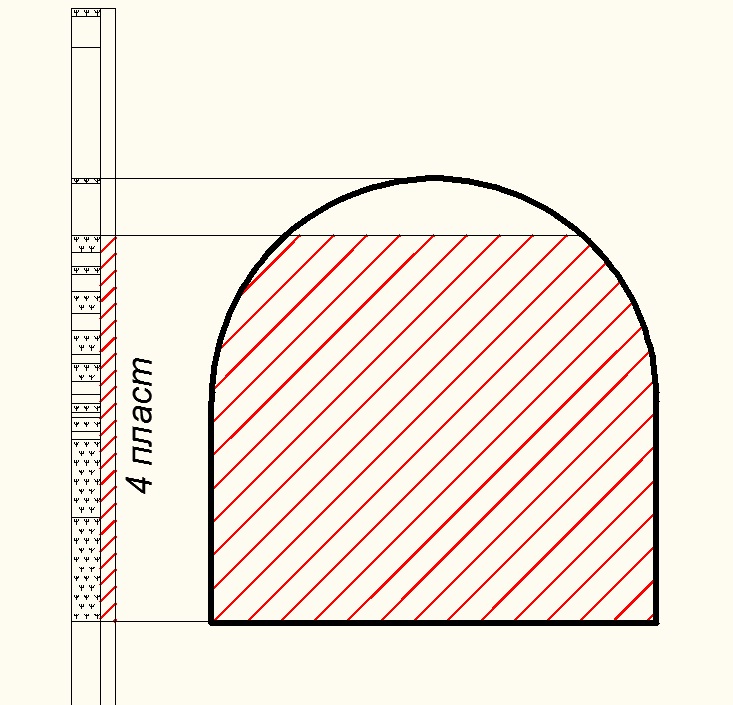

2.ГОРНЫЕ РАБОТЫ 2.ГОРНЫЕ РАБОТЫ2.1 Срок службы и режим работы рудника К отработке принимается 882,7 млн.т запасов (см. раздел 1) с учетом будущего развития работ на пласте 5+6. Срок службы строящегося рудника должен быть не менее 25 лет. Оптимальное значение срока службы рудника – 50 лет. Исходя из этого, следует определить годовую производительность рудника.  , (2.1) , (2.1)где  - извлекаемые запасы горизонта с учетом общешахтных потерь, тыс.т; - извлекаемые запасы горизонта с учетом общешахтных потерь, тыс.т; - оптимальный срок службы рудника, лет; - оптимальный срок службы рудника, лет; - средний коэффициент извлечения запасов при выбранном способе извлечения, 0,45; - средний коэффициент извлечения запасов при выбранном способе извлечения, 0,45;Р – средневзвешенный коэффициент разубоживания по пластам, 0,10.  тыс.т/год. тыс.т/год.Годовая производительность рудника принимается 7,85 млн.т. Работа рудника планируется по графику пятидневной рабочей недели с двумя выходными днями по скользящему графику [3]. Недельная выработка часов для подземных рабочих составит 35 часов, для наземных – 40. С учетом праздничных дней, остановок фабрики и общего количества дней работы рудника в месяц, время работы рудника по добыче планируется в количестве 330 суток. 2.2 Вскрытие шахтного поля Шахтное поле проектируемого рудника вскрывается двумя стволами (см. л.2 графической части). Сечение шахтных стволов представлено на рис. 2.1, основные параметры шахтных стволов представлены в таблице 2.1. Ствол №1скиповой служит для выдачи рудной массы и спуска-подъема грузов, ствол №2 клетевой – для спуска-подъема людей. Ствол №1 оборудован двумя скиповыми подъемными установками, производительность их обеспечивает объем добычи руды со вскрываемого горизонта.  Рисунок 2.1 – Сечения шахтных стволов Таблица 2.1 – Основные параметры вскрывающих выработок

Так как продуктивный пласт залегает почти горизонтально, то целесообразно принять панельную схему подготовки. От стволов до границ шахтного поля проходятся главные транспортные, конвейерный и вентиляционные штреки. Далее от этих выработокпроходим панельные конвейерные, транспортные и вентиляционные штреки с интервалом, зависящим от ширины панели. Подробно капитальные выработки горизонта рассмотрены в главе 2.4. 2.3 Проверочный расчет скиповой подъемной установки При определении мощности рудника необходимо учитывать нагрузку на подъемно-транспортные установки. Для расчета производительности подъемной машины определим исходные данные: - количество рабочих дней в году – 330; - количество часов работы подъема в сутки – 18ч; - средняя глубина загрузки скипа – 376,0 м; - скорость движения скипов – 7,1 м/с. Годовая производительность установки определяется по формуле, млн.т/год:  , (2.2) , (2.2)где  – количество рабочих дней в году; – количество рабочих дней в году; - грузоподъемность скипа, 25,0 т; - грузоподъемность скипа, 25,0 т; - количество часов подъема в сутки, ч; - количество часов подъема в сутки, ч; - коэффициент неравномерности работы подъемной установки, 1,25; - коэффициент неравномерности работы подъемной установки, 1,25; – количество подъемов в час: – количество подъемов в час: , (2.3) , (2.3)где  - время загрузки-разгрузки скипа, с; - время загрузки-разгрузки скипа, с; - глубина горизонта, м; - глубина горизонта, м; - скорость движения скипов, м/с; - скорость движения скипов, м/с; - коэффициент, учитывающий скорость замедления и разгона скипов, 0,65. - коэффициент, учитывающий скорость замедления и разгона скипов, 0,65.Рассчитаем годовую производительность скиповой подъемной установки исходя из фактической скорости движения подъемных сосудов для ствола №1 – 7,1 м/с. При такой скорости движения сосудов подъемная машина со скипами грузоподъемностью 30,0 т совершает:  ; ; . .Суммарная производительность скипового подъема составляет 8,1 млн.т/год, что покрывает годовую производительность рудника и обеспечивает возможность увеличения производительности по мере необходимости. 2.4 Околоствольный двор Околоствольный двор представляет собой комплекс горных выработок и камер, расположенных возле шахтных стволов и предназначенных для обслуживания горизонта и соединения стволов с главными транспортными, конвейерными, вентиляционными выработками. Основные требования, которые предъявляются к околоствольным дворам - обеспечение необходимой пропускной способности, простота устройства. С целью обеспечения устойчивости камер и выработок околоствольного двора его располагают под соответствующими сильвинитовыми пластами. Камеры и выработки околоствольного двора подразделяются на: а) производственного назначения:сопряжение с околоствольным двором, гараж, склад горюче смазочных материалов (ГСМ),склад взрывчатых материалов (ВМ),мастерские электромеханические подземные, склад хранения оборудования. б) вспомогательногоназначения:камерыожидания,медпункт,камеры посадки людей в машины,камера противопожарных материалов. Все камеры располагаются в непосредственной близости от потребителей, а камеры ВМ располагаются в соответствии с едиными правилами безопасности при ведении подземных работ, а именно: - расстояние от склада взрывчатых материалов до ствола, околоствольных выработок, вентиляционных дверей - не ближе 60 м. - расстояние от склада ВМ до выработки, служащей для прохода людей, - не ближе 20м. Склад ВМ, гараж, ГСМ, имеют не менее двух запасных выходов, при этом склад ВМ и ГСМ проветривается обособленной струей. 2.5 Горно-капитальные выработки Раскройка шахтного поля представлена на л.2. От группы стволов, вскрывающих горизонт проходятся три главных направления: Главное северное, Главное южное и Главное северо-восточное направления (см. табл. 2.2). Таблица 2.2 – Характеристика выработок главных направлений

По технологии проходки воздухоподающие и вентиляционные выработки через каждые 250 - 500 м сбиваются технологическими сбойками, в которых сооружаются вентиляционные перемычки [6]. Опыт эксплуатации рудников показывает, что при определении привязки горно-капитальных выработок, и, в том числе, выработок главных направлений к пласту главное значение имеет обеспечение их устойчивого состояния на весь период службы и второстепенное значение – проходка выработок с целью получения калийной руды с качеством, удовлетворяющим требованиям по ее переработке. Наиболее оптимальной с точки зрения устойчивости является привязка магистральных выработок по продуктивной пачке 4 калийного пласта. Места сопряжений выработок и различные перерубки необходимо крепить анкерной крепью по сетке размещения 1,0  1,0 м. Кровлю приводных и натяжных станций магистральных конвейеров, камер разворота и других камер с большой площадью обнажений предлагается крепить швеллером с подхватом анкерной крепью. При необходимости производить нарезку компенсационных щелей в кровлю, бока или почву выработок [6]. 1,0 м. Кровлю приводных и натяжных станций магистральных конвейеров, камер разворота и других камер с большой площадью обнажений предлагается крепить швеллером с подхватом анкерной крепью. При необходимости производить нарезку компенсационных щелей в кровлю, бока или почву выработок [6].При расширении технологических сбоек, камер разворота более 3,5 м производится их крепление винтовыми штангами с учетом установленных параметров в соответствие с паспортами крепления. Произведем выбор сечения горизонтальных выработок главного северного направления. Согласно ПТБ [3] сечения должны быть не менее 4 м2. Минимальная ширина конвейерного штрека В, мм, определяется по формуле 2.4:  , (2.4) , (2.4)где а – минимальный зазор для прохода людей, мм; А – ширина става ленточного конвейера, мм; в– минимальный зазор с неходовой стороны, мм. Для транспортировки руды по главному северному и главному северо-восточному направлениям принимаем МКЛ2-1200, ширина става которого: А=1650 мм; а=700 мм; в=400 мм. Минимальная высота штрека Н, мм, определяется по формуле 2.5:  (2.5) (2.5)где h– высота автомашины, мм L– допустимый зазор, мм. Минимальная высота штрека определяется размерами подвижного состава. Учитывая, что в шахтных условиях используются автомашины «Mини-Минка», «Mиди-Минка», «Минка-26», трактора «МТЗ-80», «Амкодор», «Паус» для расчета минимальной высоты штрека выбираем максимальную высоту кузова выше перечисленных машин.  –для автомашины «Минка-26»; –для автомашины «Минка-26»;   Принимаем проведение выработок проходческим комплексом с комбайном КРП-3 с арочным сечением Проходка выработок главных направлений осуществляется механизированным комплексом в составе проходческого комбайна КРП-3. Техническая характеристика проходческого комбайна КРП-3 приведена в таблице 2.3, техническая характеристика самоходного вагона 10ВС-15 приведена в таблице 2.4, техническая характеристика бункера-перегружателя БП-14М приведена в таблице 2.5, техническая характеристика передвижного скребкового перегружателяППС-1 приведена в таблице 2.6. Таблица 2.3 – Техническая характеристика проходческого комбайна КРП-3

Таблица 2.4 – Техническая характеристика самоходного вагона 10ВС-15

Таблица 2.5 – Техническая характеристика бункера-перегружателя БП-14М

Таблица 2.6 – Техническая характеристика ППС-1

2.6 Подготовка шахтного поля Отработка запасов месторождения осуществляется двумя горизонтами: Первый горизонта – по пластам 5+6, Второй горизонт – по пласту 4. Отработка пластов 5+6 относится к перспективно возможным и будет осуществляться после развития горных работ на Втором горизонте (по 4 калийному пласту). Вскрытие Первого горизонта осуществляется уклонами со Второго горизонта. Второй горизонт подготавливается тремя главными направлениями: южным, восточным и западным. Сечение выработок главных направлений см. на л. 2 графической части. Для отработки запасов принят панельный способ подготовки шахтного поля. Основными факторами, определяющими выбор технологии отработки калийного горизонта, являются: - большая глубина залегания пластов и, как следствие, сложные условия по поддержанию горных выработок; - разработка мер охраны от вредного влияния горных работ для всех подрабатываемых зданий и земной поверхности, как конструктивных, так и горных; - постоянная необходимость повышения качества добываемой руды в целях сокращения технологических операций по ее переработке и обогащению для снижения себестоимости производимых калийных удобрений. Средневзвешенное содержание компонента (KCl и Н.о.) рассчитывается по формуле (2.4), %:  , (2.6) , (2.6)где  - площадь слоя, м2; - площадь слоя, м2; - содержание компонента в i-ом слое, %; - содержание компонента в i-ом слое, %; - площадь выработки в проходке, м2. - площадь выработки в проходке, м2. Рисунок 2.2 – Привязка выработок главного направления по пласту 4 Выработки главного направления проходятся с привязкой под слой прочной каменной соли для обеспечения устойчивости на весь срок эксплуатации. Кроме того, проходка осуществляется по продуктивному слою с извлечением балансовых запасов. Сечение главного направления смотри на л.2 графической части. Содержание KCl = 22,5%, MgCl2 = 6,7 %. |