2. Горные работы Шамырадов. 2. горные работы 1 Срок службы и режим работы рудника

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

2.7 Система разработки Анализ имеющихся геологических данных показывает, что на Гарлыкском месторождении просматривается весьма широкий диапазон величин мощностей продуктивных пластов: от десятков сантиметров до десяти и более метров, составляет в среднем от 2 до 4 м. Способом отработки месторождения принят шахтный, т.к. в сравнении с подземным растворением он является более рентабельным для пластов мощностью менее 15 м. Уровень современного развития технологических схем отработки пластов и применяемого горно-добычного оборудования позволяет сегодня осуществить экономически эффективную выемку калийных пластов и слоев мощностью от 1,5 ÷ 3,0 м традиционным шахтным способом. К одному из важных достоинств шахтного способа разработки можно отнести также возможность использования выработанного пространства (учитывая постоянство температурного режима и уникальность свойств соляных пород) по многоцелевым профилям народного хозяйства: в качестве спецхранилищ, спелеолечебницы; предоставляется возможность организации собственного производства грибов, овощей и т.д. При выборе систем разработки и горно-добычного оборудования к ним предъявляются следующие основные требования: - максимально возможное извлечение полезного ископаемого из недр и высокое качество добываемой руды; - минимальные объемы горно-подготовительных работ; - высокий уровень механизации и автоматизации производственных процессов; - применение наиболее высокопроизводительного оборудования; - безопасные условия ведения горных работ; - минимальное воздействие на поверхностные объекты при их подработке. 2.7.1 Обоснование выбора системы разработки Система разработки в общем виде представляет собой порядок ведения подготовительных и очистных работ, определенный в пространстве и времени. Система разработки выбирается на основе имеющейся горно- и гидрогеологической характеристики месторождения, а также параметров залегания залежи полезного ископаемого, с учетом выполненных технико-экономических расчетов, обеспечения безопасности ведения горных работ. Гарлыкское месторождение калийных солей относится к пластовым пологозалегающим месторождениям. Мировая практика разработки месторождений полезных ископаемых подземным способом показывает, что калийные месторождения с пологим залеганием пластов в зависимости от их индивидуальных особенностей и условий могут разрабатываться следующими системами: - камерной системой с оставлением междукамерных целиков; - сплошной или столбовой системой с выемкой разрабатываемого пласта лавами с полным обрушением кровли в выработанном очистном пространстве; - комбинированной системой. Определяющим фактором выбора системы разработки для условий соляных месторождений (в том числе и калийных) является первостепенная необходимость защиты рудников от постоянно существующей угрозы затопления водами из вышерасположенных водоносных горизонтов. Защита от затопления может быть обеспечена (и должна быть обеспечена) наличием над разрабатываемым соляным (калийным) пластом необходимой мощности водозащитной толщи (ВЗТ) и выбором параметров систем разработки, которые должны соответствовать фактической мощности ВЗТ (т.е. зона техногенных водопроводящих трещин, образуемых над разрабатываемым пластом, не должна достигать кровли ВЗТ с сохранением ненарушенной (предохранительной) водозащитной потолочины мощностью не менее 35 метров). Применение сплошной или столбовой систем разработки предполагает более жесткие условия и требования по мощности ВЗТ по сравнению с камерной системой. Отработка промышленных пластов лавами в условиях Гарлыкского месторождения практически невозможна и нецелесообразна по следующим причинам: - при мощности водозащитной толщи от 50 до 400 м (в среднем не более 200 м) существуют ограничения на большей части разведанных запасов по условию водозащиты; - невозможность применения данной технологии на значительной площади месторождения из-за специфической большой изменчивости продуктивных пластов по мощности и абсолютным отметкам их залегания. Применение камерной системы разработки позволяет исключить эти ограничения, учитывая, что: а) камерная система позволяет значительно снизить величины дефор-маций подрабатываемой ВЗТ и земной поверхности, обеспечивая при этом защиту рудника от затопления и необходимую охрану объектов на земной поверхности от влияния горных работ; б) по производительности при разработке калийных месторождений современные проходческо-добычные комплексы, применяемые на камерной системе, не уступают лавам, что обеспечивает высокую эффективность применения данной технологии. Суть данной технологии заключается в том, что в результате выемки сильвинитового пласта образуется длинная очистная выработка (камера). С учетом изучения мирового опыта в области разработок калийно-соляных месторождений рекомендуется полностью механизированный ком-байновый способ отработки пласта, имеющий следующие существенные достоинства по сравнению с буровзрывным: - исключение применения взрывчатых веществ на отбойку руды и не-обходимости в сооружении большого объема подземного склада взрывчатых материалов; - значительное уменьшение негативного вибрационного эффекта от производимых взрывов, которые ухудшают условия устойчивости выработок и прочности целиков, а также увеличивают нарушенность и трещиноватость массива вмещающих пород, в том числе пород водозащитной толщи, обеспечивающей безопасную эксплуатацию рудника; - исключение необходимости выполнения работ по оборке забоя после взрыва, которые сопряжены обычно с задействованием в этом процессе дополнительных людских и стоимостных ресурсов (эксплуатационных затрат), зачастую значительно увеличивая время на полный цикл работ; - отличается более безопасными и комфортными условиями работы; - характеризуется более оптимальной фракционной крупностью отбиваемых в результате резания комбайном частиц руды для дальнейшей цепочки технологического процесса. С учетом вышесказанного, для отработки запасов Гарлыкского месторождения принимается камерная система разработки с применением комбайнового способа выемки. 2.7.2 Расчет параметров очистных выработок Расчет параметров очистных выработок выполнен в соответствии с положениями [4]. Для условий Гарлыкского месторождения проектом применяется технология камерной системы разработки на жестких целиках, т.е. с оставлением в выработанном пространстве целиков высокой несущей способности, в результате чего они не разрушаются горным давлением в зоне ведения очистных работ. Данный вариант камерной системы разработки может применяться на всех без исключения участках месторождения после проверки безопасной подработки водозащитной толщи, в т.ч. на участках у границ шахтных полей, в местах выклинивания пластов и тектонических нарушений, охранных целиков. Особенностями принятой технологии являются: - панель отрабатываются односторонними блоками шириной 150 - 200 м с расположением очистных камер параллельно панельным штрекам; - расстояние между фронтами очистных работ в смежных блоках панели должно составлять не менее 50 м; - очистные камеры состоят из одного либо двух очистных ходов, разделенных поддерживающими целиками. Между очистными камерами оставляются жесткие целики, ширина которых определяется по формуле  , (2.7) , (2.7)где  - число очистных ходов в камере; - число очистных ходов в камере; - ширина очистного хода; - ширина очистного хода; - глубина разработки; - глубина разработки; - ширина поддерживающего (внутрикамерного) целика, - ширина поддерживающего (внутрикамерного) целика,  = 1,5 м (для одноходовых очистных камер = 1,5 м (для одноходовых очистных камер  = 0); = 0); , ,   - коэффициенты (безразмерные параметры); - коэффициенты (безразмерные параметры);  = 1,33; = 1,33;  = 0,0007; = 0,0007; - высота целика в проектируемом очистном ходе; - высота целика в проектируемом очистном ходе; - то же в стандартном очистном ходе; - то же в стандартном очистном ходе; - экспоненциальная функция. - экспоненциальная функция.Таким образом, для очистной выемки на Гарлыкском месторождении на первоочередных опытных панелях в зависимости от глубины разработки принимаются значения целиков представленные в таблице 2.7. Таблица 2.7 - Зависимость ширины жесткого междукамерного целика от глубины ведения горных работ и количества ходов в камере на опытных панелях

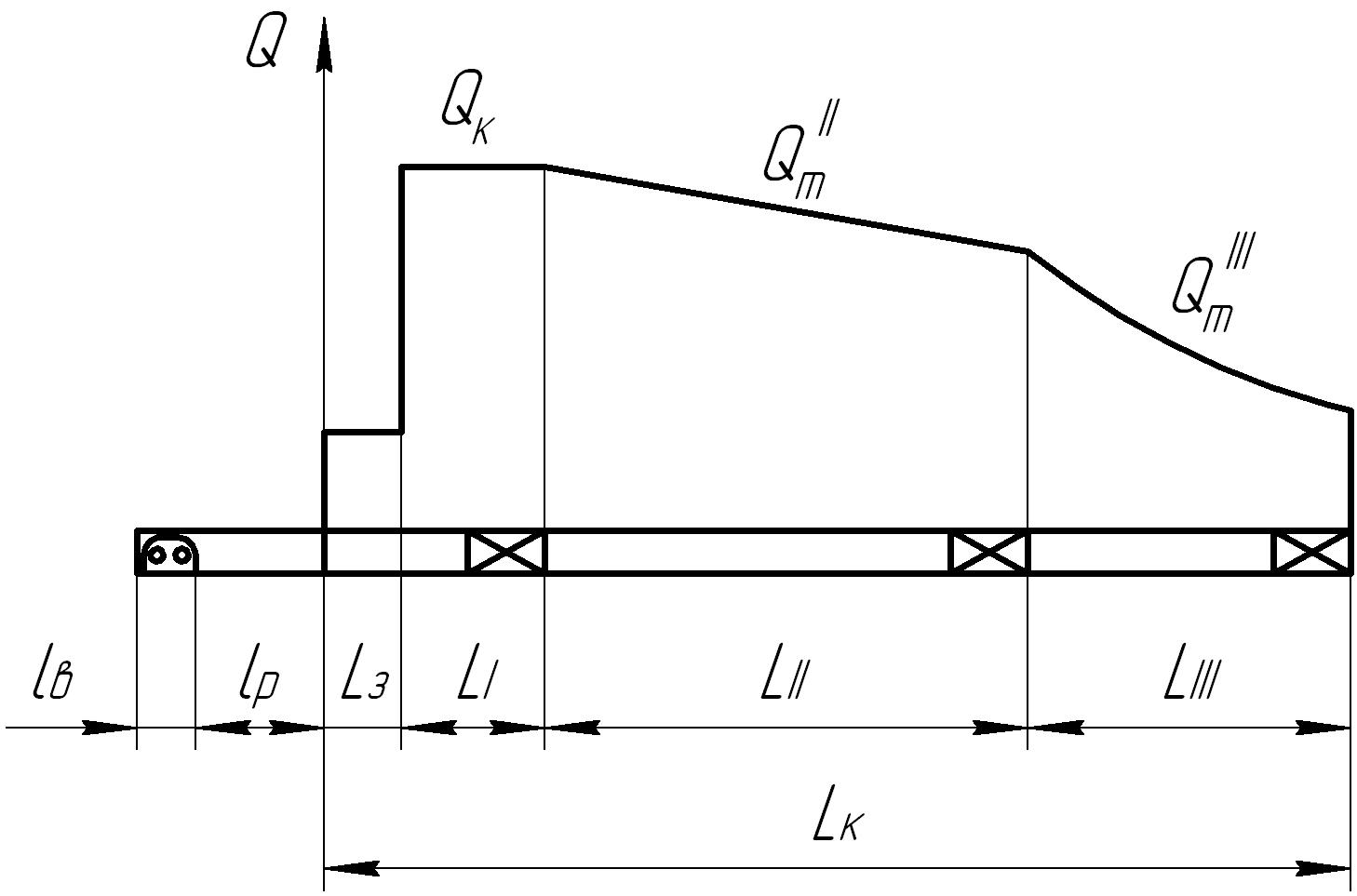

Данный параметр рассчитывается для очистной камеры, пройдённой комбайном Урал-10 в один ход с высотой очистной камеры 2,6 м и шириной 4,4 м. 2.7.3 Расчет производительности добычного комплекса В состав проходческо-очистного комплекса входят комбайн, бункер-перегружатель, который применяется для уменьшения простоев комбайна, и самоходный вагон. Техническая производительность комплекса, когда в его состав входит самоходный транспорт, как правило, ниже технической производительности комбайна и наибольшая производительность достигается при малых расстояниях доставки, когда вагон успевает вернуться до окончания очередной загрузки бункера-перегружателя. В этом случае производительность комплекса не зависит от расстояния доставки и определяется работой комбайна, простаивающего лишь во время перегрузки горной массы из бункер-перегружателя в вагон. При большем расстоянии доставки комбайн заполняет бункер-перегружатель ещё до подхода вагона и в ожидании его простаивает. Следовательно, на этой стадии проходки, производительность комплекса зависит от расстояния доставки и с увеличением его уменьшается. Расстояние доставки, при переходе за которое комбайн начинает простаивать в ожидании вагона, называется критическим расстоянием доставки (Lкр). Критическое расстояние определяется средними значениями параметров оборудования данного комплекса, достигаемыми при эксплуатации его в конкретных горно-геологических условиях и не зависит от технического состояния оборудования, затрат времени на выполнение вспомогательных операций и уровня организации работ. Таким образом, производительность проходческо-очистного комплекса определяется прежде всего производительностью доставки отбитой руды из забоя до выемочного (стартового) штрека. Помимо расстояния доставки и параметров оборудования, производительность комплекса зависит также от времени его работы на протяжении смены, определяемого конструктивными особенностями оборудования, длительностью вспомогательных операций, уровнем организации работ, необходимостью устранения неполадок и др. Наиболее полными показателями производительности комплекса являются его годовая Qг или среднемесячная Qм производительности, учитывающие все плановые простои комплекса и режимы работы. Рассмотрим расчёт производительности проходческо-добычного комплекса УРАЛ-10 на очистной выемке, который выполнен в соответствии с [1]. Исходные данные для расчёта 1 Состав комплекса: - комбайн – Урал-10 с сечением выработки Sк = 10,5 м²; - бункер-перегружатель – БП-14М; - самоходный вагон – 10 ВС-15. 2 Угол падения пласта – 0º. 3 Поправочный коэффициент для комбайна на угол наклона kα = 1,07. 4 Выемка – одним ходом на полную мощность. 5 Разгрузка – на скребковый конвейер. 6 Расстояние от устья камеры до разгрузки lр = 0 м. 7 Требования к технологическому режиму: - круглосуточно, три смены в сутки по 8 часов (две смены – добычные, одна ремонтно-добычная), - Т = 365 календарных дней в году; - Ттр. = 35 суток – один раз в год полная остановка комбината на плановый ремонт; -  - количество суток, принятое для производства работ по добыче руды. - количество суток, принятое для производства работ по добыче руды.8 Плотность руды γ = 2,02 т/м³. 9 Длина камеры Lк = 180,0 м. 10 Длина зарубки Lз = 20 м. 11 Длительность зарубки Тз = 1,2 смен. 12 Условная скорость отгона комплекса υ0 = 2 м/мин. 13 Длительность отвода оборудования из камеры  смен. смен.14 Техническая производительность комбайна Qк = 4,0 т/мин. 15 Потери (просыпь)  т/м. т/м.16 Поправочный коэффициент на использование площади рабочего органа комбайна  . .17 Минутная производительность комбайна:  т/мин. т/мин.18 Грузоподъёмность самоходного вагона q = 15,0 т. 19 Поправочный коэффициент по грузоподъёмности для самоходного вагона на угол наклона kq = 1,01. 20 Грузоподъёмность самоходного вагона с учётом поправочного коэффициента  т. (8.2) т. (8.2)21 Скорость движения самоходного вагона: груженый – υ1 = 90 м/мин.; порожний – υ2 = 150 м/мин. 22 Поправочный коэффициент по скорости для самоходного вагона на угол наклона kυ = 1,22. 23 Скорость самоходного вагона с учетом наклона выработки:  м/мин.; (2.7) м/мин.; (2.7) м/мин. м/мин.24 Длительность разгрузки на конвейер tрв = 1,0 мин. 25 Длительность разгрузки бункера-перегружателя в самоходный вагон tрп = 0,7 мин. 26 Длительность манёвров и пауз при загрузке-разгрузке самоходного вагона tпр = 0,3 мин. 27 Наполнение бункера без продёргивания донного конвейера qн=7,65 т. 28 Коэффициент использования комплекса во времени βв = 0,58; Расчет производительности проходческо-добычного комплекса УРАЛ-10 на очистной выемке При проходке каждого комбайнового хода можно выделить три характерных участка (см. рисунок 2.3), причём границы участков должны удовлетворять условиям:    Рисунок 2.3– Изменение производительности комбайнового комплекса по длине хода (камеры) На участке I комбайн работает непрерывно с технической производительностью (т/мин)  Длина участка (м) непрерывной работы комбайна  , (2.8) , (2.8)где  - критическая длина доставки для этого участка (первая критическая), м - критическая длина доставки для этого участка (первая критическая), м ; (2.9) ; (2.9) На участке II комбайн работает с возрастающими остановками во время загрузки вагона. Длина участка II  (2.10) (2.10)Вторая критическая длина доставки, м  (2.11) (2.11)Так как 204,9 м >180,0 м следовательно  (2.12) (2.12)Следовательно, участок III отсутствует. Оперативное время отработки участков камеры:  (2.13) (2.13) (2.14) (2.14)где:  (2.15) (2.15)  Длительность проходки камеры:  (2.16) (2.16) (3,66 смен, 1,22 суток) (3,66 смен, 1,22 суток)Длительность процесса отработки камеры:  (2.17) (2.17)Среднесменная эксплуатационная производительность комплекса:  Суточная производительность комплекса:  , (2.18) , (2.18)где nсм = 2,5 – количество смен в сутки работы комплекса по добыче. Среднемесячная производительность комплекса:  . (2.19) . (2.19)Годовая производительность:  (2.20) (2.20)Данная производительность характерна для комплекса Урал-10, работающего на очистной выемке. Однако по существующей технологической схеме комбайн необходимо переводить с очистной выемки (очистные хода) на горно-подготовительные работы (камеры разворота и их крепление), что приводит к снижению производительности комплекса. Для расчёта среднемесячной и среднегодовой производительности комплекса с учётом горно-подготовительных работ вводится поправочный коэффициент  . .Среднемесячная производительность комплекса с учётом ГПР:  . . Годовая производительность с учётом ГПР:  . . Принимаем годовую производительность комплекса 420 тыс.т/г. Производительность проходческо-добычного комплекса КРП-3 на подготовительных работах принимается 16,25 тыс. т/мес. или 195,0 тыс. т/г. Данные значения производительности на ГПР обосновываются, во-первых, требуемыми объемами подготовительных выработок, и, во-вторых, практическим подтверждением на калийных рудниках с аналогичной технологией. В процессе эксплуатации месторождения производительность добычных комплексов будет уточняться с учетом сроков выполнения каждого технического элемента в общей цепи процесса ведения горных работ. 2.7.4 Обоснование количества добычных и подготовительных комплексов Главные направления будут проходиться двумя комплексами каждое. В панели предполагается работа 2 очистных комплексов Урал-10. Подготовка следующей панели осуществляется одним комплексом в составе комбайна КРП-3. Итого, для обеспечения годовой производительности принимается 6 комплексов в составе комбайна Урал-10 и 13 в составе комбайна КРП-3.  = 7 770 тыс.т. = 7 770 тыс.т.Данная величина меньше заявленной производительности, однако следует отметить, что расчетные производительности комплексов являются усредненными и сильно зависимыми от поправочных коэффициентов. Данные производительности являются усредненными. Исходя из опыта действующих горно-добывающих предприятий, производительность комплекса может быть больше на 30%. Следовательно, ввод дополнительного количества считаю не целесообразным. | ||||||||||||||||||||||||||