Исследование свойств строительных материалов. 2. исследование свойств строительных материалов на основе древесных отходов 3

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

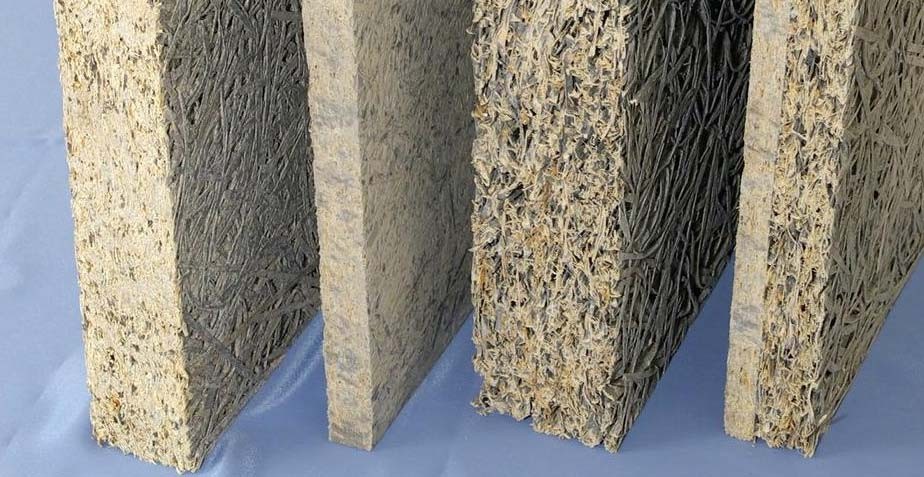

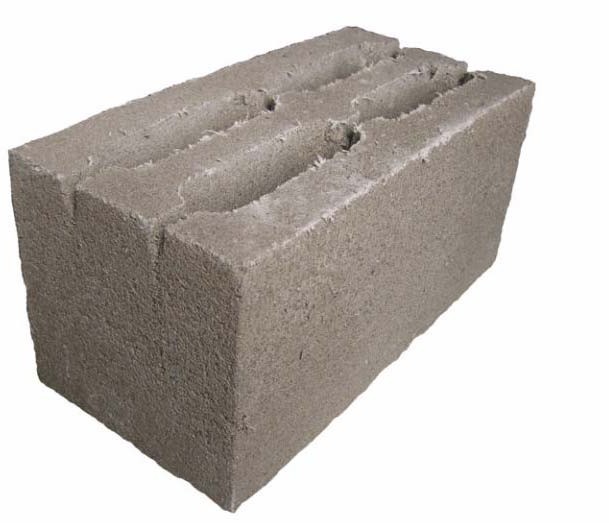

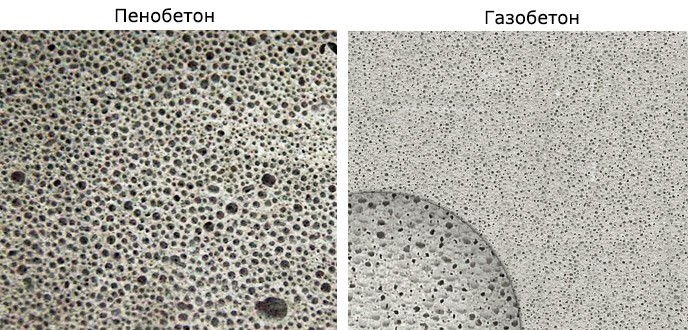

Оглавление1.ОСНОВНЫЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ 2 2.ИССЛЕДОВАНИЕ СВОЙСТВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ 3 2.1Арболит 4 2.2Фибролит 5 2.3Опилкобетон 6 2.4 Заключение 7 3.ГАЗОБЕТОН И ПЕНОБЕТОН. ТЕХНОЛОГИИ ПРОИЗВОДСТВА И СРАВНЕНИЕ 8 3.1 Классификация 8 3.2 Технология производства 9 3.3 Достоинства/недостатки пенобетона и газобетона 11 3.4 Заключение 12 4. ПОЛИСТЕРОЛ БЕТОН 13 4.1 Основные преимущества полистиролбетона 14 4.2 Области применения полистиролбетона 15 Строительные материалы, как и все окружающие нас предметы и явления, обладают рядом признаков и характеристик, которые проявляются в большей или меньшей степени. По совокупности этих признаков и характеристик, отражающих свойства материалов, судят о качестве продукции. Из всего разнообразия присущих каждому предмету или материалу свойств для оценки качества выбирают только те, которые определяют пригодность продукции при использовании по прямому назначению. Например, для бетона важны такие свойства, как прочность, плотность, долговечность, водопроницаемость, теплопроводность. Некоторые другие характеристики, в частности цвет, для конструкционных бетонов не имеют никакого значения. Наоборот, цвет для отделочных материалов – это главное свойство, а теплопроводность второстепенное. Все свойства строительных материалов подразделяют на следующие группы. Физические свойства. Данную группу составляют параметры физического состояния материалов и свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, его химический, фазовый и минеральный состав, степень измельчения порошков, ко вторым – гидрофизические свойства (водопоглощение, влажность, водопроницаемость), теплофизические (теплопроводность, теплоемкость, температурное расширение), стойкость против физической коррозии (водостойкость, морозостойкость) и некоторые другие. Механические свойства. В эту группу входят характеристики, отражающие отношение материала к действию механических нагрузок: прочность, твердость, деформативность, упругость, пластичность, хрупкость, истираемость. Химические свойства. Данная группа включает в себя свойства, характеризующие стойкость материала к разрушающим химическим воздействиям окружающей среды (коррозионная стойкость), а также способность материала к химическим превращениям (например, способность цемента после затворения водой самопроизвольно затвердевать в прочное камневидное тело). Для численного определения свойств используют результаты испытания стандартных образцов строительных материалов. Методы испытаний регламентируют Государственные стандарты (ГОСТы), требования которых должны неукоснительно выполняться на всех стройках. Стандарты содержат всесторонние требования к качеству продукции: технические условия, типы и основные параметры продукции, методы испытаний, правила приемки, маркировки, транспортирования и хранения. Соответствие свойств материалов указанным в стандартах параметрам – залог высокого качества продукции. Свойства материалов зависят от их состава и строения. Различают химический, минеральный и фазовый состав. Химический состав, выражаемый процентным содержанием различных оксидов, влияет на химическую стойкость, огнестойкость, механические свойства материала. Минеральный состав показывает, какие именно минералы и в каких соотношениях находятся в материале. Так, состав гранита определяется содержанием породообразующих минералов – полевого шпата, кварца, слюды и роговой обманки. Точно так же используют характеристики минерального состава клинкера для оценки свойств цементов. Если материал обладает полиминеральным составом, его свойства зависят от количественного соотношения между минералами, поскольку индивидуальные характеристики минералов неодинаковы. Следовательно, при создании искусственных строительных материалов можно сознательно управлять их свойствами. Фазовый состав материала также оказывает большое влияние на свойства. В твердой фазе выделяют кристаллическую и аморфную составляющие. Кристаллическая форма состояния вещества более устойчива. Аморфная форма по сравнению с кристаллической характеризуется большим запасом потенциальной энергии, и поэтому аморфные вещества в химическом отношении активнее. Например, кварц (кристаллическая форма оксида кремния) способен вступать во взаимодействие с известью лишь при температурах выше 170° С, а опал (аморфная форма оксида кремния), входящий в состав диатомита, трепела, реагирует с известью уже при нормальной температуре. Высокую химическую активность аморфной формы используют при изготовлении клинкера портландцемента, создавая в его составе некоторое количество (6... 15%) стекловидной фазы. Это позволяет повышать прочность цемента. В структуре пористого материала, например, бетона или строительного раствора, выделяют твердую фазу, образующую его каркас, и поры, которые могут быть заполнены воздухом и водой. При замерзании насыщенного водой материала вода переходит в лед, увеличиваясь в объеме. В результате в каркасе, т.е. в стенках пор, возникают большие растягивающие напряжения, которые приводят к разрушению материала. ИССЛЕДОВАНИЕ СВОЙСТВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ Современные тенденции предъявляют к строительной отрасли требования технологического, экономического и экологического характера. Те же требования относятся и к строительным материалам, выбор которых на данный момент очень велик. Покупатель хочет получить долговечное, качественное жилье, потратив на это как можно меньше средств. Застройщику важно получить экономическую выгоду, и применить материал простой в монтаже, легкий и энергоэффективный, который отвечает всем требованиям современный строительных норм. Такими свойствами обладают материалы на основе древесных отходов, они могут использоваться для теплоизоляции, для звукоизоляции, для строительства, для отделочных работ. Дерево экологически чистый натуральный материал, а изготовление композитов на основе древесных отходов позволяет значительно сэкономить. К таким материалам относятся арболит, фибролит, опилкобетон. Основными требованиями, предъявляемыми к таким материалам являются: прочность, сопротивление теплопередаче, плотность. Арболит – Легкий бетон на основе цементного вяжущего, органических заполнителей до (80-90%) и химических добавок.  Рисунок 1 - Внешний вид арболита В качестве цементного вяжущего для изготовления арболита применяют: портландцемент марки по прочности на сжатие не ниже 400 (по ГОСТ 10178) или портландцемент (включая быстротвердеющие портландцементы) класса не ниже ЦЕМ I42,5 (по ГОСТ 31108). В качестве органических заполнителей должны применяться: измельченная древесина из отходов лесозаготовок, лесопиления и деревообработки хвойных (ель, сосна, пихта) и лиственных (береза, осина, бук, тополь) пород. Размеры частиц не должны превышать по длине 30 мм (оптимально - 20 мм), по ширине 10 мм (оптимально - 5 мм), по толщине - 5 мм; - содержание примеси коры в измельченной древесине должно быть не более 10%, хвои и листьев - не более 5% по массе сухой смеси заполнителей. В качестве минерализатора используются химические добавки: водный щелочной раствор силикатов натрия (жидкое стекло), сернокислый глинозем, хлористый кальций. В современном строительстве больше всего распространен арболит плотностью от 500 кг/м3 до 700 кг/м3, показатель теплопроводности такого материала колеблется в пределах 0,08 - 0,12 Вт/мК, прочностные характеристики следующие: прочность на сжатие от 0,5МПа до 3,5 МПа, прочность на растяжение при изгибе от 0,4МПа до 1,0МПа. Обычно применяется в виде готовых строительных блоков или плит для возведения самонесущих стен или внутренних перегородок зданий, а также в качестве теплоизоляционного и звукоизоляционного материала. Арболит не поддерживает горение, удобен для обработки. Конструкционные виды обладают высоким показателем прочности на изгиб, могут восстанавливать свою форму после временного превышения предельных нагрузок. К недостаткам арболита можно отнести пониженную влагостойкость. Наружная поверхность конструкций из арболита, соприкасающихся с атмосферной влагой, должна иметь защитный отделочный слой. Влажность воздуха в помещениях со стенами из арболита желательно поддерживать не выше 75 %. Арболит применяют для монолитного строительства малоэтажных зданий жилого, хозяйственного и производственного назначения, а также в виде блоков. Фибролит – Плитный материал, изготовляемый из древесной шерсти и неорганического вяжущего вещества. Древесная шерсть – это лентовидное волокно толщиной 0,2 – 0,5мм, шириной 1 – 8мм и длиной до 25см, изготовленное из древесины на специализированном оборудовании. Благодаря высокому содержанию древесины, материал сохраняет в себе ее экологические качества, прочность, технологичность и теплоизоляционные качества. Для получения древесной шерсти используется как правило неделовая древесина различных пород, в том числе и лиственных. В качестве вяжущего вещества в основном применяют портландцемент, иногда магнезиальное вяжущее - неорганическое вяжущее вещество на основе оксида магния, затворяемого хлоридом и/или сульфатом магния. Для минерализации древесной шерсти применяется так называемый запирающий компонент. В его качестве, как правило, используется раствор жидкого стекла (водный щелочной раствор силикатов натрия или калия, низкой концентрации и сернокислый глинозем. Плотность фибролита 300-500кг/м3 , показатель теплопроводности от 0,08Вт/мК до 0.1 Вт/мК. Прочность на сжатие фибролита 0,10-0,50 MПa; Прочность на растяжение при изгибе 0,40-1,80 MПa. Фибролит имеет высокий показатель огнестойкости, обладает биологической и химической стойкостью.  Рисунок 2 - Внешний вид фибролита Фибролит успешно применяется в условиях повышенной влажности, например в бассейнах. Ограждающая конструкция с использованием фибролита получается теплее традиционных из кирпича и пеноблоков, не создает большой нагрузки на фундамент. В результате это позволяет добиться высокого качества строительства при относительно невысоких затратах и за минимальные сроки. Возможное применение: несъемная опалубка бетона; стены для всех типов строений; плоская и малонаклонная кровля; перегородки для всех типов строений; длиннопролетная кровля (до 6 м); термо- и звукоизоляция; акустические потолки; каркасное домостроение (повышение тепловой инерции). Опилкобетон – Материал на основе чистых, безопасных, природных компонентов: цемента, песка, древесных опилок. Высокое содержание в опилкобетонефибровидных частиц придает блокам из этого материала очень хорошие механические свойства, которые проявляются при испытании на растяжение и изгиб. По этим механическим показателям опилкобетон уверенно опережает многие известные строительные материалы, среди которых и такой популярный, как пенобетон. Древесные опилки в опилкобетоне выполняют армирующую функцию, чем и объясняются высокие прочностные характеристики материала. Плотность опилкобетона варьируется от 300кг/м3 до700кг/м3в зависимости от объема наполнителя. Прочность опилкобетона зависит от марки цемента.  Рисунок 3 - Внешний вид опилкобетона Рисунок 3 - Внешний вид опилкобетонаДля возведения жилых в том числе многоэтажных зданий, может быть рекомендовано применение опилкобетонных блоков (камней) прочностью не менее 4,9 – 9,6 МПа марка бетона на сжатие М-50 М-100. Для получения максимальных значений прочности опилкобетонных блоков, рекомендуется применение цемента марки М-500 и модифицирующих добавок бетона. Теплопроводность опилкобетона плотностью 700кг\м3 составляет 0,32Вт/мК. Возможность изготовления блоков из опилкобетона с заданными свойствами позволяет использовать этот материал для возведения практически любых зданий общего назначения. Кроме того, опилкобетон является отличным материалом для строительства самостоятельных ограждающих конструкций, он с успехом может быть использован для утепления стен уже возведенных зданий. 2.4 ЗаключениеПроведя анализ данных строительных материалов из отходов древесины мы пришли к выводу, что арболит, фибролит и опилкобетон это материалы которые удовлетворяют современныем технологическим, прочностным и теплотехническим требованиям в строительстве. Арболит и фибролит лучше подходят: в качестве несъемной опалубки для ж/б конструкций, в качестве материала для перегородок и ненесущих легких конструкций, а также в качестве утеплителя. Опилкобетон более прочный материал поэтому он конкурирует с пено- и газо-блоками, и с кирпичом в возведении малоэтажных домов. Хочется отметить, что несмотря на экологичность древесного волокна и стружки, фибролит и арболит при горении выделяют токсичные химические вещества входящие в их состав для связывания древесины и бетона, поэтому их применение в помещениях с возможным большим скоплением людей не рекомендуется. Самым главным достоинством этих материалов является экономическая целесообразность их производства, которая достигается за счет применения отходов деревообрабатывающей промышленности. ГАЗОБЕТОН И ПЕНОБЕТОН. ТЕХНОЛОГИИ ПРОИЗВОДСТВА И СРАВНЕНИЕ3.1 КлассификацияУ этих двух видов легкого бетона одинаковая лишь классификация. Отличие пенобетона от газобетона заключается в плотности и принадлежности к типу материалов, хотя в нормативных документах теплопроводность пенобетона и газобетона при одинаковой плотности считается равной. Так, самые легкие пенобетонные блоки с плотностью до 500 кг/м³ относятся к теплоизоляционным. А у газобетона теплоизоляционными считаются блоки с плотностью до 400 кг/м³. Газобетонные блоки с плотностью 500-900 кг/м³ считаются конструкционно-теплоизоляционными и служат в качестве строительных материалов для самонесущих стен без армирования. А при закладке в каждый четвертый ряд армопояса, из них можно строить несущие стены малоэтажных домов. У пенобетона к таковым относятся блоки с плотностью 600-1000 кг/м³. Пенобетонные и газобетонные блоки с плотностью выше 1000/1100 кг/м³ относятся к конструкционным.  Но плотность и теплопроводность – это единственные показатели, которые близко совпадают у этих двух похожих, но все-таки разных материалов. И отличия между ними заложены на уровне состава и технологии производства. Поэтому выбирать газобетон или пенобетон, что лучше из этого, нужно внимательно изучив все свойства обоих материалов, и условия их применения. Но плотность и теплопроводность – это единственные показатели, которые близко совпадают у этих двух похожих, но все-таки разных материалов. И отличия между ними заложены на уровне состава и технологии производства. Поэтому выбирать газобетон или пенобетон, что лучше из этого, нужно внимательно изучив все свойства обоих материалов, и условия их применения.  3.2 Технология производстваЕсли рассматривать структуру обоих видов ячеистого бетона, то можно увидеть, что даже здесь между ними есть различия. При одинаковой плотности, пенобетон визуально имеет больший разброс размеров ячеек от самых маленьких до самых больших, а газобетон – более однородный. Это разница в структуре определяется способом образования ячеек, но это не единственное чем отличается газобетон от пенобетона. Производство пенобетона По составу пенобетон – это классический бетон с вяжущим из портландцемента и наполнителем из песка. Причем наполнитель добавляют только для пенобетона средней и высокой плотности, начиная с марки D500. Получение ячеистой структуры происходит благодаря смешению подготовленной бетонной смеси с пенообразователем или готовой пеной. Этим и отличаются два основных способа изготовления: классический и баротехнология. Баротехнология заключается в добавлении пенообразователя непосредственно в смесь без использования пеногенератора. Обычно это мобильные установки, позволяющие получать пенобетон непосредственно на объекте. У них невысокая производительность, но вполне достаточная, чтобы обеспечить стройматериалами строительство малоэтажного объекта. Недостаток технологии – повышенный расход пенообразователя и немного меньшая прочность пенобетона по сравнению с классической технологией. Классическая технология чуть сложнее – используется все та же подготовленная бетонная смесь, но смешивают ее с готовой пеной, которую получают в пеногенераторе из концентрата пенообразователя и воды. Процесс производства выглядит так: первым засыпают в бетоносмеситель песок (чтобы «связать» остатки воды от предыдущей порции); добавляют цемент и воду, перемешивают до однородной консистенции; отдельно в пеногенераторе готовят порцию пены (в соответствии с требуемой плотностью пенобетона); добавляют пену в бетоносмеситель и перемешивают 3-5 минут; по гибкому рукаву транспортируют жидкий пенобетон в форму или опалубку. К общим достоинствам производства пенобетона относят: простую технологию получения; недорогое оборудование, в том числе «мобильное», которое можно устанавливать на объекте; возможность укладки в опалубку при монолитном строительстве стен; разнообразие способов изготовления блоков. Для изготовления строительных блоков из пенобетона используются три вида оборудования: разливка в специальные формы, с последующей распалубкой; заливка в кассетные формы; заливка в массивную форму, с последующей резкой на блоки. Распалубка, извлечение из кассет и резка происходит после первичного твердения смеси. При добавлении модификаторов и фиброволокна этот срок сокращается до нескольких часов. Но на этом процесс изготовления не прекращается – пеноблоки еще должны «дозреть». Именно несвоевременная распалубка и неполное дозревание могут повлиять на конечное качество пенобетонных блоков. Например, недостаточная выдержка после изготовления и до начала монтажа может привести к усадке блоков в составе стены, а использование отработки для смазки форм – к отслаиванию лицевой части. Производство газобетона По составу и технологии газобетон ближе к силикатному кирпичу, поэтому строительные блоки из него часто называют «газосиликатными». В качестве вяжущего применяют известково-цементную смесь, которая на ¾ состоит из негашеной извести, измельченной до состояния порошка. Наполнитель классический – кварцевый песок. Для получения ячеистой структуры используют газообразователь – алюминиевую пасту или пудру, на 90% состоящую из «активного» металла. И, как в любом бетоне, для «затворения» в смесь добавляют чистую (питьевую) воду. Технологический процесс изготовления газобетонных блоков выглядит так: Песок моют, добавляют воду и перемалывают до состояния шлама, чтобы размеры частиц были сравнимы с цементом и молотой известью вяжущего. Песчаный шлам смешивают с вяжущим. Разводят в воде газообразователь, добавляют в смесь песка и вяжущего. Перемешивают все компоненты и заливают в форму. После завершения начального созревания, монолитный газосиликат извлекают из формы и режут на блоки. Блоки помещают в автоклав, где под воздействием насыщенного пара происходит завершение процесса газообразования, связывание активного алюминия с силикатной смесью, гидрофобизация цементного камня. На выходе получают полностью «созревшие» газобетонные блоки, готовые к упаковке и транспортировке на объект. 3.3 Достоинства/недостатки пенобетона и газобетонаОбщие достоинства этих двух видов ячеистого бетона выглядят так: Доступность и невысокая стоимость ингредиентов определяет относительно низкую цену строительных блоков. Но при одинаковой плотности газобетонные дороже пенобетонных на 20-30% (в пересчете на 1 м³). Это объясняется высокими накладными расходами – более дорогостоящим оборудованием и большими затратами электроэнергии на производство. И при выборе надо обратить внимание, что многие продавцы путаются в тонкостях определения технологий – довольно часто газобетонные блоки позиционируются как пенобетон автоклавного твердения. Высокие теплоизоляционные свойства. Каждый производитель указывает свои показатели, которые могут немного отличаться. Но пенобетон по сравнению с газобетоном более «стабилен» и его теплопроводность не так зависит от уровня влажности окружающего воздуха. Это объясняется закрытой структурой ячеек, меньшей гигроскопичностью и паропроницаемостью. Оба материала относятся к легкому ячеистому бетону, поэтому нагрузка на фундамент невысокая. Оба материала негорючие и экологически чистые. Рассмотрев какими свойствами обладают пенобетон и газобетон, в чем разница между ними можно трактовать двояко – каждый признак имеет и положительную, и отрицательную сторону. Открытая структура ячеек газобетона обуславливает высокие дышащие свойства – этот показатель у него лучше, чем у дерева поперек волокон. Но эта же способность определяет гигроскопичность газосиликатных блоков – они легко впитываю влагу, что приводит к увлажнению конструкции, частичной потере несущих и теплоизоляционных качеств. Поэтому при перерывах в строительстве стены и перегородки надо укрывать, а после окончания строительства отделка фасада должна обеспечивать выветривание избыточной влаги. У пенобетона большинство ячеек имеют замкнутую оболочку. Только у блоков, которые получают резкой массива, верхний слой характеризуется открытой структурой. Поэтому паропроницаемость пенобетона практически такая же низкая, как и у обычного. А это значит, что у блоков нет дышащих свойств, но и водопоглощение у них низкое. И в этом случае внешняя отделка носит больше декоративный, а не защитный характер. По прочности на сжатие газобетонные блоки чуть лучше пенобетонных. Так при одинаковой плотности D500, пенобетон у большинства производителей относится к теплоизоляционному с показателем класса прочности B1, а газобетон – к конструкционно-теплоизоляционному с классом B2.5. На точность размеров строительных блоков во многом влияет культура производства. Газосиликатные блоки, полученные резкой из массива, имеют абсолютное совпадение размеров и идеально ровную поверхность. Это позволяет их укладывать на клеящую смесь с минимальной толщиной шва, что практически полностью исключает потери тепла, которые есть при обычной технике кладки. Еще лучше в этом отношении стены из пазогребневых газобетонных блоков, у которых нет «сквозных» вертикальных швов. Пенобетонные блоки, полученные разливкой по формам, не имеют такой точной геометрии. И только блоки, которые нарезали из массива, отличаются стабильностью размеров в одной партии. В этом вопросе, что лучше газобетон или пенобетон, второй значительно проигрывает. 3.4 ЗаключениеОтветить, что лучше – пеноблоки или газоблоки для строительства дома, однозначно нельзя. Если пеноблоки сделаны без нарушения технологии производства и прошли полный цикл «дозревания», то они не хуже газобетона, единственное преимущество которого – это отсутствие на рынке материалов кустарного изготовления. А некоторые отличия в газопроницаемости и в водопоглощении имеют две стороны – недостаток одного свойства компенсируется наличием другого. Поэтому выбирать пеноблок или газобетон, что лучше для строительства именно вашего дома, стоит исходя из анализа всех сопутствующих факторов, начиная от свойств земельного участка, до климатических условий в регионе. 4. ПОЛИСТЕРОЛ БЕТОНПолистиролбетоном – называется бетон, легким заполнителем которого является вспененный полистирол. Полистиролбетон по своим свойствам относится к легким бетонам (ячеистым бетонам), однако имеет ряд существенных отличий. К его достоинствам относят возможность варьирования в широких пределах его плотности, в результате чего полистиролбетон может быть, как конструкционным, так и теплоизоляционным материалом. Исключительно малая объемная плотность частиц вспененного пластика позволяет производить легкий бетон с объемной массой, диапазон которой может быть выбран в соответствии с требованиями конкретной области применения, и при этом бетон имеет соответственно широкий диапазон характеристик. Также, в отличие от пенобетонов и газобетонов, несложно получать полистиролбетон плотностью менее 200кг/м3, обладающий повышенными теплоизоляционными свойствами. Полистиролбетон (ГОСТ Р 51263-99) представляет собой композиционный материал, в состав которого входит портландцемент и его разновидности, кремнеземистый заполнитель (кварцевый песок или зола-унос с ТЭЦ, применяется при производстве полистиролбетона высокой плотности), пористый заполнитель, в качестве которого выступает гранулы вспененного полистирола (ПВГ), а также модифицирующие добавки (ускорители схватывания, пластификаторы и т. д.) Плотность производимого полистиролбетона, как правило, варьируется в пределах Д600 (для конструкционных блоков) до Д150 (при использовании в качестве теплоизоляционного материала). На сегодняшний день основным способом производства стеновых камней (блоков) из полистиролбетона является литьё в металлические формы.  4.1 Основные преимущества полистиролбетонаЛегкий бетон с заполнителем из пенополистирола (полистиролбетон) известен в течение длительного времени. В то время, как полистиролбетон известен не менее 25 лет на нашем рынке, а на западном - более 40 лет, до настоящего времени ожидания, относительно объема использования материала оправдались только в некоторых областях применения. Однако в промышленности строительных материалов наблюдается рост интереса к полистиролбетону, указывающий на некоторые изменения в этом отношении, вызванные главным образом следующими причинами: - полистиролбетон стал альтернативой ячеистых бетонов, из-за простоты изготовления и хороших теплотехнических показателей материала. - требования по теплоизоляции зданий становятся значительно более жесткими, вследствие этого стало необходимым функциональное разделение строительных материалов на теплоизоляционные и несущую нагрузку, и эти материалы должны соответствующим образом сочетаться в элементах зданий. В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона). экономия до 70 % раствора. более низкая стоимость полистиролбетона по сравнению с другими материалами сниженные затраты на отопление вследствие более низкой теплопроводности полистиролбетона по сравнению с другими подобными материалами. крупноразмерные блоки упрощают укладку стен. высокая технологичность строительства, блоки легко пилятся, гвоздятся (придание любой геометрической формы, устройство каналов для скрытой проводки. Блоки имеют разнообразную форму, легко монтируются, увеличивая скорость возведения стен и перегородок. Кладка ведется на клеевой основе для пенобетонов, что позволяет получить межблочный шов не более 3-4 мм и избежать образования мостиков холода. Снижение трудозатрат в 3 раза. Не требуется использование тяжелой грузоподъемной техники при строительстве дома. Один блок заменяет 17 кирпичей и весит не более 22 кг. - трудногорючие, при оштукатуривании или облицовке кирпичом могут применяться при строительстве зданий I категории огнестойкости и класса пожаростойкости СО, т.е. до 25 этажей включительно (совместное Заключение от 25.12.2000г. Госстроя РФ № 9-18/604 и МВД РФ № 20/22/4578). долговечность более 100 лет. высокая морозостойкость. полистиролбетон не является питательной средой для микроорганизмов и грибков, не подвержен гниению. экологически безопасен. прекрасная звуковая изоляция. хорошая гидроизоляция при сохранении паропроницаемости. 4.2 Области применения полистиролбетона- Этот материал используется на крышах и полах как тепло- и звукоизоляция. Он также используется для заполнения пустот в кирпичной кладке, подземных стен, изоляции в пустотелых блоках, идеален для объемного и любого другого заполнения, где требуются высокие изоляционные свойства. Применяется для изготовления сборных блоков и панелей перегородок, покрывающих плит подвесных потолков, тепло- и звукоизоляции в многоуровневых жилых и коммерческих сооружениях. Полистиролбетон используется в бетонных блоках и панелях для наружных стен и перегородок Бетонных плитах для покрытий крыш и перекрытий этажей. Сборных панелях любой размерности для коммерческого и промышленного использования Монолитных стенах Садовых украшениях и других областях. Идеален для надстройки зданий, когда вес конструкции играет определяющую роль. |