Расчет Красноборов ГТУ-21-1бзу. 2. кинематический расчет привода. 3 Расчет передачи редуктора 5

Скачать 4.63 Mb. Скачать 4.63 Mb.

|

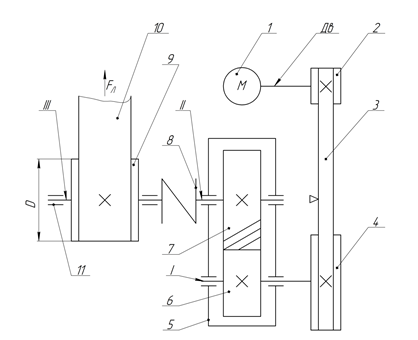

Содержание 1.ЗАДАНИЕ 2 2. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА. 3 3. РАСЧЕТ ПЕРЕДАЧИ РЕДУКТОРА 5 4. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ ПРИВОДА 9 ЗАДАНИЕ 1 – электродвигатель, 2 – ведущий шкив, 3 – ремень, 4 – ведомый шкив, 5 – корпус редуктора, 6 – шестерня, 7 – зубчатое колесо, 8 – муфта, 9 –барабан, 10 – транспортерная лента, 11 – подшипник

2. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА.Мощность на валу барабана РБ:  , ,гдеFл – тяговая сила на ленте, кН; V – скорость ленты, м/с. Частота вращения барабана nБ:  где D – диаметр барабана, м. Общий КПД привода:  , ,где η1= 0.97 – КПД пары закрытых цилиндрических зубчатых колёс с учётом потерь в опорах; η2 = 0.92 – КПД открытой ременной передачи; η3 = 0.98 – КПД муфты; η4= 0.99 – КПД подшипников качения на валу барабана. Требуемая мощность двигателя:  Требуемая быстроходность вала двигателя:   Принимаем передаточное отношение ременной передачи iрем = 3, а для редуктораiр = 3 [3] с. 23. Выбираем электродвигатель (табл. 2П) трёхфазный короткозамкнутый серии 4А, закрытый, обдуваемый тип 132S6 с номинальной быстроходностью вала nн = 965 мин-1, Рн = 5.5 кВт. Уточнённое передаточное отношение привода:  Принимаем iред = 3;  Частоты вращения (угловые скорости валов привода): nД = nн = 965 мин-1;      nБ = n2 ;   Отклонение от nБ не превышает 4%, что допустимо. Мощности на валах привода: Рб = 4,2 кВт    Моменты вращения на валах привода:     Результаты расчёта приводим в таблице 2. Кинематические и силовые параметры привода. Таблица 2

Выбор материала для зубчатых колёс и определения допускаемых напряжений. Так как в здании нет особых требований в отношении габаритов передачи, выбираем материал со средними механическими характеристиками: для шестерни сталь 45, термообработка – улучшение, твёрдость НВ 235…262 при диаметре заготовки до D = 125 мм, для колеса сталь 45, термообработка – нормализация, твёрдость НВ 179…207 при любом диаметре заготовки (табл. 10). Средняя твёрдость:  - для шестерни; - для шестерни;  - для колеса. - для колеса.Определяем допускаемые контактные напряжения [σ]H. Допускаемые контактные напряжения:  - для шестерни; - для шестерни;  - для колеса. - для колеса. Допускаемое контактное напряжение, соответствующее пределу выносливости (табл. 9).  - для шестерни - для шестерни - для колеса - для колесаКоэффициент долговечности принимаем КНL1 = КHL2 = 1, как при длительном сроке службы. Согласно рекомендации для косозубых колёс с твёрдостью рабочих поверхностей НВ < 350 в качестве расчётных принимаем меньшее допускаемое контактное напряжение [σ]H = [σ]H2 = 414,4 МПа Определяем допускаемые напряжения изгиба [σ]F:  - для шестерни - для шестерни - для колеса - для колесаДопускаемое напряжение изгиба, соответствующее пределу выносливости (табл. 9).  - для шестерни - для шестерни - для колеса - для колесаКоэффициент долговечности принимаем КFL = 1, как при длительном сроке службы. Определяем межосевое расстояние передачи:  Ка = 43 – для прямозубых передачи; ψа= 0,4 – принимаем по рекомендации для косозубых колёс; КНβ = 1 (для прирабатывающихся зубьев). Принимаем по ряду нормальных чисел ближайшие аW = 150 мм (табл. 1П). Определяем модуль зацепления по рекомендации:  . .Принимаем стандартное значение модуля m = 2 мм. Ширина венца:  b2 – ширина венца колеса. Угол наклона зуба:  Принимаем  =8° =8°Определяем суммарное число зубьев:  Принимаем Z = 148 Действительная величина угла наклона зубьев:  Определяем число зубьев шестерни:  Принимаем Z1 = 38; Z1 > Zmin = 17. Определяем число зубьев колеса:  . .Определяем фактическое передаточное число:  Отклонение  Определяем фактическое межосевое расстояние:  Определяем основные геометрические параметры передачи: Геометрические параметры зубчатой передачи. Таблица 3

Проверочный расчёт Проверяем межосевое расстояние:  Проверяем пригодность заготовок колёс. Для шестерни Dmin = 125 мм, что значительно больше da1. Для колеса диаметр заготовки не ограничен. Проверяем контактные напряжения:  К = 376 – для косозубых колёс.  КHα = 1,12 (рис. 10) Степень точности колеса – 9, (табл. 13) при  КHβ = 1,0 – для прирабатывающихся колёс; КHυ = 1,05 – при v = 00 с-1 и 9-й степени точности (табл. 14). σН < [σ]H Определяем недогруз передачи:  что допустимо (недогруз допустим до 15%). Проверяем напряжения изгиба зубьев: для колеса:  , ,где YF2 = 3,60 при  , по табл. 15. , по табл. 15. КFα = 1 при 9-й степени точности колеса; КFβ = 1,0 – для прирабатывающихся зубьев колёс; КFυ = 1,13 – при 9-й степени точности и v =1.3 с-1, табл. 14  , ,для шестерни:  , ,где YF1 = 3,70 при  , табл. 15 , табл. 15σF1 = 151.09 <[σF1]=255,4. Условие прочности на изгиб зубьев выполняется со значительным запасом, следовательно нагрузочная способность передачи ограничивается контактной прочностью. 4. РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ ПРИВОДА1. По рис. 2 выбираем тип сечения ремня Б при  и и  2. Определяем минимальное значение диаметра ведущего шкива  При вращающем моменте   для сечения ремня типа Б по табл. 3 принимаем  . .3. Определяем диаметр ведущего шкива:  . .По номинальному ряду выбираем  , , . .4. Определяем диаметр ведомого шкива:  . .Принимаем по номинальному ряду  . .5. Определяем фактическое передаточное отношение:  отклонение от заданного  , ,что допустимо. 6. Определяем ориентировочное расстояние,  : :  , для сечения типа Б, табл. 4П. Принимаем , для сечения типа Б, табл. 4П. Принимаем  7. Определяем расчетную длину ремня,  : :  Округляем до ближайшего стандартного по табл. 4П,  . .8. Уточняем межосевое расстояние,  : :   9. Определяем угол обхвата ремнем малого шкива:   10. Определяем скорость ремня:   . .11. Определяем частоту пробегов ремня:   . .12. Определяем допускаемую мощность, передаваемую одним ремнем:  По табл.4  при при  . .По табл.5  при при  . .13. Определяем количество ремней (  ): ): Принимаем  . .14. Определяем предварительное натяжение ремня:  15. Определяем окружную силу:  16. Определяем силу натяжения ведущей и ведомой ветвей ремня:   17. Определяем силу давления на вал:  Проверочный расчет 18. Проверяем прочность клинового ремня по максимальным напряжениям в сечении ведущей ветви:  а) Напряжение растяжения   , табл. 4П. , табл. 4П.б) Напряжение изгиба  в) Напряжение от центробежных сил  г) Допускаемое напряжение на растяжение  Условие прочности соблюдается. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Принимаем b2=60

Принимаем b2=60