Расчёт косозубой передачи. 1. Расчёт зубчатой передачи 3

Скачать 279.07 Kb. Скачать 279.07 Kb.

|

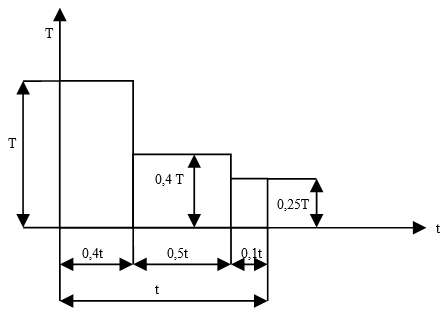

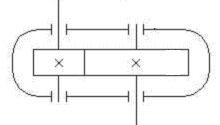

ОглавлениеЗадание 1 1. Расчёт зубчатой передачи 3 1.1. Выбор материалов зубчатых колес и определение допускаемых напряжений 3 1.2. Проектный расчёт. 7 1.3. Проверочный расчет на контактную выносливость. 9 1.4. Проверочный расчет на изгибную выносливость. 10 1.5. Проверочный расчет на статическую прочность при перегрузках. 11 Список использованной литературы 12  3 Задание Исходные данные: мощность на ведущем валу  частота вращения ведущего вала  передаточное число  срок службы передачи L=10 лет режим нагружения переменный см. рис. 1 Коэффициенты: Kсут = 0.67; Кгод = 0.715    Рис.1 График нагрузки Схема редуктора   4 1. Расчёт зубчатой передачи  1.1. Выбор материалов зубчатых колес и определение допускаемых напряжений Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. табл. 1[1]). 1. Выбор материалов зубчатых колес: Принимаем для шестерни сталь 45, термообработку – улучшение, твердость поверхности зуба шестерни 192…240НВ. Для расчёта принимаем HB1=220. Принимаем для колеса сталь 45, термообработку – нормализация, твердость поверхности зуба колеса 170…217НВ. Для расчёта принимаем HB2=200. 2. Механические характеристики материала. Механические характеристики материала. шестерня: предел прочности - в=750, сечение S 100 мм предел текучести - т=450 колесо: предел прочности - в=600, сечение S 80 мм предел текучести - т=340 Предел контактной выносливости поверхности зубьев Hlim.   Коэффициент безопасности при расчете на контактную площадь. SH1=1,1; SH2=1,1;  5 Коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев ZR при определении допускаемых контактных напряжений. Принимаем RA=1,8; ZR=0,95. Коэффициент, учитывающий окружную скорость колес ZV. Принимаем V=5 м/сек; ZV=1,0. Срок службы работы передачи Lh за расчетный срок службы.   Коэффициент долговечности при расчете на контактную выносливость KHL.   Допускаемые контактные напряжения [H]1, [H]2   6  Принимаем H =423,18 МПа. Предел выносливости зубьев по напряжениям изгиба Flim .   Коэффициент безопасности при расчете на изгиб SF. Принимаем SF=1,75. Коэффициент, учитывающий шероховатость переходной поверхности при расчете допускаемых напряжений изгиба YR. Принимаем YR=1. Коэффициент, учитывающий влияние двухстороннего приложения нагрузки KFC=0,65. Коэффициент долговечности при расчете на изгиб KFL.   7 Допускаемые напряжения изгиба [F]1, [F]2  ; ;  Предельные допускаемые контактные напряжения при кратковременных перегрузках [H]max1, [H]max2.  Предельные допускаемые напряжения изгиба при кратковременных перегрузках [F]max1, [F]max2.   8 1.2. Проектный расчёт. Крутящий момент на выходном валу Т2.  19. Коэффициент ширины зубчатого венца bа, относительно межосевого расстояния. Считаем, что колеса расположены симметрично относительно опор, поэтому bа=0,5. 20. Коэффициент ширины зубчатого венца bd, относительно диаметра d1.   21. Коэффициент концентрации нагрузки при расчёте на контактную выносливость КН =1,08. 21. Коэффициент концентрации нагрузки при расчёте на контактную выносливость КН =1,08.22. Вспомогательный коэффициент Ка.  23. Межосевое расстояние aw.  24. Ширина зубчатого венца bw1; bw2. 24. Ширина зубчатого венца bw1; bw2. 25. Окружной модуль зубьев mn.   9 26. Угол наклона зубьев .  27. Суммарное число зубьев Zc.  Принимаем Zc=111; 28. Число зубьев ведущего колеса Z1.  29. Число зубьев ведомого колеса Z2. Z2=Zc-Z1=111-32=79;  30. Фактическое передаточное число U. 30. Фактическое передаточное число U. Отличается от заданного на 1,26% <4% Отличается от заданного на 1,26% <4%31. Уточненное значение угла наклона зубьев .  32. Диаметр делительной окружности ведущего колеса d1.  33. Диаметр делительной окружности ведомого колеса d2.  34. Окружная скорость колес v.  35. Степень точности изготовления передачи = 9.  10 1.3. Проверочный расчет на контактную выносливость. 36. Коэффициент, учитывающий механические свойства материала зубчатых колес ZМ.  37. Коэффициент, учитывающий форму сопряженных поверхностей.  38. Коэффициент, учитывающий длину контактной линии Zε.   39. Силы, действующие в зацеплении. Окружная сила.  40. Коэффициент динамической нагрузки КHV. КHV=1,01; 41. Удельная расчетная окружная сила  . .  11 42. Контактные напряжения при расчете на выносливость.  1.4. Проверочный расчет на изгибную выносливость. 43. Коэффициент формы зуба YF; X=0. YF1=3,78; YF2=3,61; 44. Коэффициент, учитывающий угол наклона зуба Y.   45. Коэффициент, учитывающий многонарность зацепления Yε.  46. Коэффициент концентрации нагрузки при расчете на изгиб. КF=1,08. 47. Коэффициент динамической нагрузки при расчете на изгиб. КFV=1,04. 48. Удельная расчетная окружная сила при расчете на изгиб Ft.  49. Напряжение изгиба при расчете на выносливость.   12 1.5. Проверочный расчет на статическую прочность при перегрузках. 50. Максимальные контактные напряжения при перегрузке.  51. Максимальные напряжения изгиба при перегрузках.    13 Список использованной литературы  Тарасенко А.А., Школенко А.П., Сызранцева К.В., «Расчёт цилиндрических зубчатых передач», методическое указание, Тюменский государственный нефтегазовый университет 2004 г. Иванов М.Н., Финогенов В.А. «Детали машин» – М.: Высшая школа, 2002 г. Дунаев П.Ф., Леликов О.П. Конструирование деталей и узлов машин. – М.: Высшая школа. 1998 г. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Академия, 2003 г. |