4 Расчёт закрытой зубчатой конической передачи

Скачать 281 Kb. Скачать 281 Kb.

|

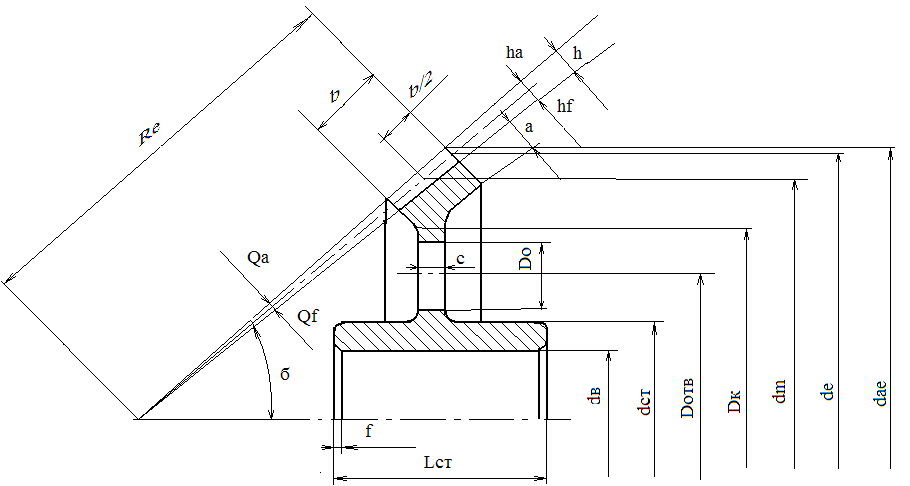

4 Расчёт закрытой зубчатой конической передачи 4 Расчёт закрытой зубчатой конической передачиРасчет зубчатых передач производится в соответствии с ГОСТ 21354-75. Основными видами расчетов является расчеты на контактную выносливость активных поверхностей зубьев и расчет зубьев на выносливость при изгибе. 4.1 Выбор материала зубчатых колес и определение допускаемых напряжений Зубчатые колеса редукторов в большинстве случаев изготавливают из углеродистой стали. При выборе марок стали учитывают назначение и тип передачи, требования к габаритам и массе, технологию изготовления, экономическую целесообразность. Примем для шестерни и колеса материал одной марки, а различную твердость обеспечим различной термообработкой. Примем сталь 40Х с твердостью 200-230 HB. Допускаемое контактное напряжение для каждого из зубчатых колёс определяется по формуле (3.1) [2, с.28]: где SH ─ коэффициент запаса прочности; ZR ─ коэффициент, учитывающий шероховатость поверхности зубьев; ZV ─ коэффициент, учитывающий окружную скорость; KL ─ коэффициент, учитывающий влияние смазки; KХН ─ коэффициент, учитывающий размер зубчатого колеса. SH =1,1 ─ по [2,с.29] табл. 3.1; ZR ·ZV ·KL ·KХН=0,9 ─ принимают при проектировочных расчётах по ГОСТ 21354 . σНlim –предел контактной выносливости поверхности зубьев, МПа, определяется по формуле [2, с.28]: где KHL ─ коэффициент долговечности; KHL =1 ─ по [2, с.28]; σНlimb – предел контактной выносливости поверхности зубьев, который зависит от твердости материала шестерни (колеса) и вычисляется по у формуле ([2, с.31] табл. 3.2):  где НВ – твердость материала по Брюннелю. В данном проекте исходным материалом шестерни (колеса) является сталь 40Х (термообработка – улучшение) с твердостью материала по Брюннелю НВ=180 – 350 ─ по [2, с.31] табл.3.2. Принимаем для проектировочного расчёта в качестве допускаемого напряжения [σН]=[σН2]=384,5 МПа. Определяем допускаемое напряжение на выносливость зубьев при изгибе [σF],МПа, определяем раздельно для шестерни и колеса по формуле (3.2) [2, с.32]: где σFlim – предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений, МПа, рассчитываем по формуле: где σFlimb предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений, МПа; KFα коэффициент, учитывающий влияние шлифования переходной поверхности зуба; KFd коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности зубьев; KFo коэффициент, учитывающий влияние двухстороннего приложения нагрузки; KFL коэффициент долговечности. σFlimb1 = 414 МПа, σFlimb2 = 360МПа по [2, с.31] табл. (3.2) для шестерни и колеса в зависимости от способа термической и химико-термической обработки;KFα=1 для зубьев с нешлифованной поверхностью; KFd =1при изготовлении колёс без данных видов обработки; KFo =1при одностороннем приложении нагрузки; KFL =1для длительно работающих передач. SF – коэффициент безопасности, определяем по формуле [2, c.32]:  , (4.6) , (4.6)где SF’ коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи; SF” коэффициент, учитывающий способ получения заготовки зубчатого колеса. SF’ =1,75; SF”=1 по [2, с.29] табл. 3.1.  YSкоэффициент, учитывающий градиент напряжения и чувствительность материала к концентрации напряжений; YRкоэффициент, учитывающий шероховатость переходной поверхности; KXF коэффициент, учитывающий размеры зубчатого колеса. σFlimb1 = 414 МПа, σFlimb2 = 360МПа по расчётам;SF=1,75; YS =1по [2, с.33] рис. 3.1;YR=1; KXF=1. 4.2 Проектировочный расчет закрытой зубчатой передачи Так как основной причиной выхода из строя зубьев закрытых передач, работающих при обильной смазке, является усталостное контактное выкрашивание, то проектный расчёт закрытых передач выполняется на контактную выносливость, а затем после уточнения параметров передачи , проверяют действительное контактное напряжение и сравнивают их с допускаемыми с последующей проверкой зубьев на выносливость при изгибе. При проектировочном расчете определяют предварительное значение среднего делительного диаметра шестерни по формуле (4.1) [2, с.46]:  ,мм (4.7) ,мм (4.7)где Kd вспомогательный коэффициент, МПа; ψbd коэффициент ширины зубчатого венца шестерни относительно её среднего делительного диаметра; KH коэффициент, учитывающий неравномерность нагрузки по ширине венца; KHV коэффициент, внешней динамической нагрузки. Kd =770 МПа ─ для прямозубых передач [2, с.46];Т1=46 Н·м ─ по расчётам (табл. 2.1); ψbd=0,5 ─ по [2, с.46]; KH =1,25 ─ по графику [2, с.35] рис. 3.2; KHV =1,25 ─ по [2, с.34] табл. 3.3; U=3,2 ─ по расчётам; [σН]=384,5 МПа ─ по расчётам. Определяем ширину венца шестерни по формуле: b1 bdd’m1, мм (4.8) b1 0,581,7941 мм. Определяем угол делительного конуса: δ1’=arctg(1/U) (4.9) δ1’=arctg(1/3,2)=17,4º Определяем внешнее конусное расстояние: При этом необходимо выполнение условия (b/R≤0,3). b/R=41/157,25=0,26; 0,26≤0,3 ─ условие выполняется. Определяем внешний делительный диаметр шестерни: Предварительно принимаем Z1 =17 и определяем внешний окружной модуль зацепления: m’te=d’e1/z’1,мм; (4.12) m’te=94,05/17=5,5 мм. Округляем m’te до стандартного mn в соответствии с [2,с.36] табл.3.5: mte= mn=6 мм, при выполнении условия mte ≥(1/8─1/10)b: (1/8─1/10)b=(5,1─4,1); 6≥(5,1─4,1) ─ условие выполняется. Определяем число зубьев шестерни: Z1= de1 /mte ; (4.13) Z1= 94,05 /6=16; Z2=Z1·U; (4.14) Z2=16·3,2=52. Уточняем истинное передаточное число: U= Z2/Z1 (4.15) U= 52/16=3,25. Отклонение U от заданного значения не должно превышать ±3٪, в нашем случае это условие соблюдается. Действительные величины углов делительных конусов:  δ1=arctg(Z1/ Z2); (4.16) δ1=arctg(Z1/ Z2); (4.16) δ2=arctg(Z2/ Z1). (4.17) δ2=arctg(Z2/ Z1). (4.17)δ1=arctg(16/ 52)=17,1º; δ2=arctg(52/16)=72,9º. Действительное внешнее конусное расстояние: Средний модуль зацепления: Определяем средний делительный диаметр окружности шестерни и колеса: dm1Z1mm; (4.20) dm2Z2mm. (4.21) dm1165,25=84мм; dm2=525,25=273мм. Определяем условное межосевое расстояние:  (4.22) (4.22) . .4.3 Проверочный расчет зубьев по контактным напряжениямОпределяем окружную силу в зацеплении : где Т1=46000Н·мм ─ по расчётам табл.(2.1). Определяем окружную скорость колёс: где n1=1208 мин-1 ─ по расчётам табл.(2.1). Выбираем степень точности передачи [2,с.38] табл.3.6: 8-я степень точности. Расчетные контактные напряжения в полюсе зацепления определяются по формуле по формуле (4.2) [2, с.48] где ZH коэффициент учитывающий форму сопряженных поверхностей зубьев; Zm коэффициент учитывающий механические свойства материала сопряженных зубчатых колёс; Zе коэффициент учитывающий суммарною длину контактных линий; WHt- удельная расчетная окружная сила, Н/мм. Удельная окружная динамическая сила: где δН ─ коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зуба на динамическую нагрузку; g0 ─ коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса. δН = 0,06 ─ по [2,с.49] табл. 4.2; g0 = 5,3 ─ по [2,с.49] табл. 4.3; V=5,31 м/с; а”w=178,5 мм; U=3,25. Удельная расчетная окружная сила в зоне её наибольшей концентрации: где Ft=1095,2H; KHβ=1,25; b=41мм. Коэффициент, учитывающий динамическую нагрузку в зацеплении: Удельная расчетная окружная сила: где KHβ=1,25; KHν=1,25; KA=1,01. ZH =1,77 ;Zm =275; Zе =0,9 ─ по [2,с.48];WHt=57,18H/мм; dm1=84мм; U=3,25.   Полученная величина контактных напряжений не превышает величину допускаемых контактных напряжений более чем на 5٪. Полученная величина контактных напряжений не превышает величину допускаемых контактных напряжений более чем на 5٪. 4.4 Проверочный расчет зубьев по усталостным напряжениям изгибаРасчетное напряжение изгиба зубьев σF ,МПа определяют по формуле [2, с.50]: где Fкоэффициент, учитывающий форму зуба; E коэффициент, учитывающий перекрытие зубьев; коэффициент, учитывающий наклон зуба; WFt удельная расчетная окружная сила при изгибе H. Определим для какого элемента пары «шестерня-колесо» будем проводить расчёт. Для этого определим у которого меньшая величина отношения [σF1(2)]/YF1(2) : [σF1]/YF1 =236,57/4,3=55,02; [σF2]/YF2 =205,71/3,72=55,30. Таким образом расчёт будем проводить для шестерни. Удельная окружная динамическая сила: где δF ─ коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зуба на динамическую нагрузку. δF = 0,16 ─ по [2,с.49] табл. 4.2; g0 = 5,3 ─ по [2,с.49] табл. 4.3; V=5,31 м/с; а”w=178,5 мм; U=3,25. Удельная расчетная окружная сила в зоне её наибольшей концентрации: где KF коэффициент, учитывающий неравномерность нагрузки по ширине венца; Ft=1095,2H; KF =1,52 ─ по графику [2, с.35] рис. 3.2; b=41мм. Коэффициент, учитывающий динамическую нагрузку в зацеплении: Удельная расчетная окружная сила при изгибе:  где KFβ=1,52; KFν=1,25; KA=1,45. где KFβ=1,52; KFν=1,25; KA=1,45. 4.5 Параметры зубчатых колес Конструкция кованого колеса приведена на рисунке 4.1.  Рисунок 4.1 – Конструкция и основные геометрические параметры конического колеса

Z1=16; Z2=52.

шестерни δ1=17,1 º колеса δ2=90- δ1=72,9º

mte =6 мм.

Re =163,22мм

Rm =Re -0,5b=163,22-0,5·41=142,72мм

mm =5,25 мм.

dm1=84мм;  dm2=273мм. dm2=273мм.

С=0,2· mte =0,2·мм.

hae=mte=6 мм.

hfе= hae+С=6+1=7мм.

hе= hae+ hfе =6+7=13мм

dе1Z1mte=16·6=96мм; dе2Z2mte=52·6=312мм.

dае1=dе1+2 hae cosδ1=90+26·cos17,1=111,29мм; dае2=dе2+2 hae cosδ2=312+26·cos72,9=315,53мм.

dfе1=dе1-2,4 hae cosδ1=90-2,46·cos17,1=82,24мм; dfе2=dе2-2,4 hae cosδ2=312-2,46·cos72,9=307,77мм.

a=(2,0-4,0) hae =36=18 мм.

dcт=(1,6-1,8)dвала; dвала1=40 мм; dвала2=45 мм; dcт1=1,7·40=68мм; dcт2=1,7·45=76,5мм;

lcт=(1,2-1,8)dвала lcт1=1,4 40=56мм lcт2=1,4 45=63мм

с=(1,0-1.1,2) a=1,118=19,8 мм

Dk=df-2a; Dk2=307,77-2·18=260мм.

4.6 Силы в зацеплении конических колёс Определение усилий в зацеплении зубчатых колес необходимо для расчета валов и подбора подшипников (рис.4.2).  Рисунок 4.2 – Силы в зацеплении конических передач Окружная сила где T1=46103 Н·мм; T2=141103 Н·мм; dm1=84 мм; dm2=273 мм Радиальная сила где w =20о – угол зацепления. Осевая сила |