Машины и аппараты химических производств. 2 Литературный обзор

Скачать 378.07 Kb. Скачать 378.07 Kb.

|

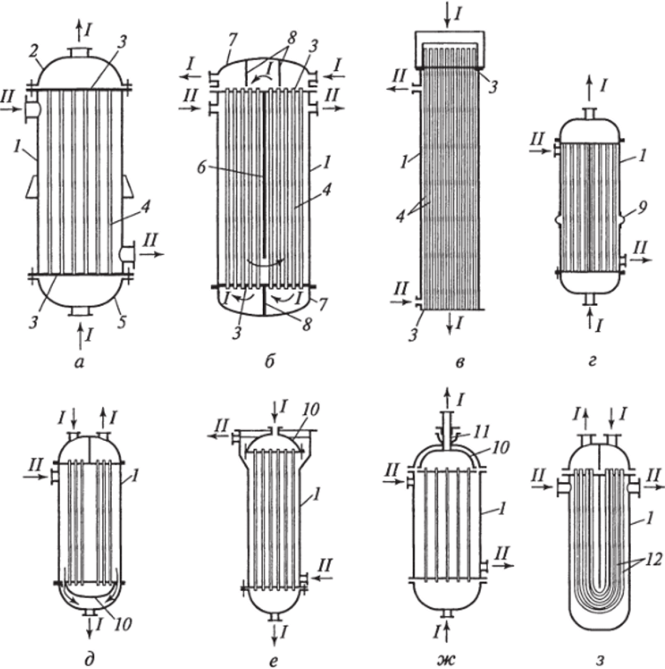

1 Введение Темой курсового проекта является разработка конструкторских документов на установку по конденсации паров тяжёлой воды. Основные требования это: простота конструкции, надёжность, возможность многократного использования, мобильность, т. е. транспортировка данной установки через существующие технологические проёмы, имеющимся в наличие штатным оборудованием (тележки, тали, кран балками). Документация должна быть разработана с учётом нормативных требований, обеспечивающих безопасною, эффективную и надёжную работу установки. В настоящее время существует необходимость в источниках пополнения реакторной установки "свежей" тяжёлой водой, эта проблема и ставит перед предприятием задачу об экономичном использовании существующих объемов и возможности перерабатывать технологически разливы, пары тяжёлой воды с целью её регенерации и дальнейшего использования в технологическом процессе. Данная установка должна отвечать всем современным требованиям радиационной безопасности необходимых для данного производства. 2 Литературный обзор 2.1 Назначение D2O и требования, предъявляемые к её качеству В существующем промышленном канальном реакторе ЛФ-2 (завод 23 ФГУП "МАЯК") для отвода тепла от активной зоны в 1 контуре применяется жидкий теплоноситель - D2O. Средняя энергия нейтронов, испускаемых при делении ядра, равна примерно 2 МэВ. Для более эффективного использования нейтронов, в реакторе на тепловых нейтронах, их энергия должна быть уменьшена посредством столкновения с ядрами замедлителя. Наилучшим жидким теплоносителем является тяжёлая вода в виду её малого атомного веса и незначительного сечения захватов нейтронов дейтерием. Коэффициент замедления – это отношение замедляющей способности к макроскопическому сечению поглощения. Он является наилучшим критерием эффективности замедления. Тяжёлая вода имеет высокий коэффициент замедления и поэтому является самым эффективным идеальным замедлителем. Очень важно, что при хорошей замедляющей способности тяжёлая вода имеет практически нулевое сечение захвата. Основным недостатком тяжёлой воды является её высокая стоимость. Производится тяжёлая вода методом электролиза, на получение 1 кг тяжёлой воды расходуется более 104 кВт/ч электроэнергии. Для сохранения параметров тяжёлой воды, необходимых для качественной работы промышленного реактора, необходимо максимально предотвращать разбавление её лёгкой водой. На установке ЛФ – 2 для этих целей служит непрерывно действующая регенерационная установка (РУ). 2.2 Регенерационная установка Регенерационная установка РУ предназначена для восстановления концентрации D2O. Концентрация D2O сильно снижается в системе за счёт попадания влаги из окружающего воздуха. Разбавление D2O также происходит и за счёт различного рода работ связанных с отбором проб, промывки аппарата, при различного рода сливов и т.д. Восстановление концентрации D2O осуществляется способом ректификации под вакуумом в колпачковых ректификационных колоннах. Установка регенерации состоит из четырёх последовательно расположенных колонн. Регенерируемая D2O укрепляется до необходимой концентрации в исчерпывающей колонне. Из испарителя колонны регенерируемая D2O с концентрацией ≥99.7% непрерывно откачивается в систему основного аппарата насосом. За счёт прохождения четырёх последовательно расположенных колонн D2O постепенно обогащается водой и в верхней части последней колонны отбирается отвал концентрацией D2O≤5%. Количество поступающей воды на РУ=5 кг/сут. Колонна используется для переработки сливов слабых концентраций, а также колонна может работать как исчерпывающая перед второй колонной. 2.3 Дистилляционная установка Разбавление D2O влагой осуществляется за счёт того, что зеркало тяжёлой воды в реакторе контактирует с воздухом. Из которого в D2O переходит азот, ведущий к накоплению азотной и азотистой кислот и вода приобретает слабокислую реакцию (рН =3.7-4.2). Образующаяся свободная кислота будет расходоваться на коррозию алюминия. Также источником поступления азотной и азотистой кислот является дистилляционная установка, которая не удерживает кислоту и по мере накопления нуклидов в осадке азотно-водородной кислоты, образовавшиеся продукты коррозии накапливаются в контуре D2O до уровня, который поддерживается благодаря непрерывной очистке от взвеси путём дистилляции в выпарных установках (ДУ). Продукты коррозии в виде суспензии, D2O выпадая в виде накипной плёнки на поверхности твелов, способствуют их выходу из строя. Поэтому максимально полное удаление суспензии из контура D2O является актуальной задачей. ДУ служит для очистки D2O от окиси алюминия и других примесей. Установка ДУ включает в себя четыре перегонных аппарата. Очистка D2O производится путём выпаривания D2O в перегонных аппаратах с последующей конденсацией вторичных паров в конденсаторах. Полученный конденсат сливается самотёком в аппарат. Часть D2O из конденсаторов проходит через ионообменные фильтры и поступает на РУ. Для предотвращения потерь D2O при не плотностях системы ДУ работают под вакуумом. Для поддержания в системе РУ постоянного вакуума, установлены два вакуумных насоса, производительностью по 50л/мин каждый, при нормальном атмосферном давлении и насос с производительностью 1100л/мин, при нормальном атмосферном давлении. Во избежание попадания масла из вакуумных насосов в вакуумные коммуникации и влаговымораживатели, перед вакуумными насосами и после них установлены масловодоотделители, внутренняя полость которых заполнена кольцами Рашига. Существует ряд мер для уменьшения и предотвращения образования неизбежных потерь D2O.К ним относится сбор технологических сливов, остатков после дренирования с оборудования тяжёлой воды, содержащих D2O и выделение из них D2O. Такие технологические сливы могут образовываться и в виде протечек D2O из технологического оборудования во время его непрерывного рабочего цикла. Для переработки образующихся паров тяжёлой воды, разделения от посторонней примеси и планируется данная установка. 2.4 Тяжёлая вода Химическая формула тяжёлой воды (окиси дейтерия) D2O Относительная распространенность в природе (в вес. %) Н2О и D2O Н2О>99,98% D2O<0,02% В таблице приводятся физико-химические свойства тяжёлой воды в соответствии со свойствами обыкновенной воды. D2O Н2О Молекулярный вес 20,029 18,016 Температура замерзания (1атм) 3,82°C 0,00°C Температура кипения (1атм) 101,42°C 100,00°C Температура максимальной плотности (1атм) 11,6°C 3,98°C Плотность при 20°C в мл/г 1,1056 0,99820 Удельный объем при 20°C в мл/г 0,9050 1,00177 Скрытая теплота плавления (1атм) 75,5 79,7 Ккал/г-мол 1,51 1,44 Скрытая теплота парообразования при 0°C Ккал/г-мол 11,51 10,76 Теплота образования жидкой воды из элементов Ккал/г-мол 70,2 68,4 Вязкость при 20°C (в миллипуазах) 12,60 10,05 Поверхностное натяжение при 20°C в дн/см 68,8 72,53 Показатель преломления n20D 1.32844 1.33300 Диэлектрическая постоянная при 20°C 79 80,1 Давление паров в мм, рт. ст. при 20°C 15,24 17,54 при 100°C 721,6 760 Растворимость NaCL при 25°C ( г соли на 100г воды) 30.56 35.92 Подвижность ионов в водном растворе H° 213.7 315 K° 54.5 64 CL' 55.3 66.3 Электропроводность 0,01 н Раствора KCL при 25°C в ом-1*см2 117 141,3 Ионное произведение при 25°C 1,6*10-15 1,27*10-14 Тяжёлая вода замедляет многие реакции, в частности химические процессы протекающие в животных и растительных организмах. Тяжёлую воду применяют в ядерной физике, ядерной технике и др. Тяжёлокислородная вода – с повышенным содержанием тяжёлых изотопов кислорода: О17 и О18. Применяют в научных исследованиях для получения химических соединений с меченными атомами кислорода. H и D образуют с О16, О17 и О18 9 разновидностей воды: H2O16; HDO16, D2O16; H2O17 и тд. Радиоактивный изотоп тритий образует 9 разновидностей воды: HTO16 DTO16; T2O16; HTO17; HTO18; и тд, температура кипения:HTO16 = 100.8°C T2O16 = 101.6°C; Содержание D в природной смеси изотопов водорода 0,014-0,015. 2.5 Теплообменники Процессы теплообмена осуществляются в теплообменных аппаратах различных типов и конструкций. По способу передачи тепла теплообменные аппараты делятся на поверхностные и смесительные. В поверхностных аппаратах обмен теплом рабочих сред происходит через стенки из теплопроводного материала, в смесительных – тепло передаётся при непосредственном перемешивании рабочих сред. Смесительные теплообменники по конструкции проще поверхностных, тепло в них используется полнее. Но они пригодны лишь в тех случаях, когда по технологическим условиям производства допустимо смешивание рабочих сред. Поверхностные теплообменные аппараты в свою очередь делятся на рекуперативные и регенеративные. В рекуперативных теплообменниках теплообмен между различными теплоносителями происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и тоже направление. В регенеративных теплообменниках теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки попеременно меняется. Кожухотрубные теплообменники Основными элементами кожухотрубных теплообменников являются пучки труб (концы которых закреплены в трубных решётках), корпус, крышки, патрубки. Крепление труб осуществляется путём развальцовки, сварки и пайки. С целью увеличения скорости движения теплоносителей для интенсификации теплообмена нередко устанавливают перегородки, как в трубном, так и межтрубном пространствах. Кожухотрубные теплообменники могут быть вертикальными, горизонтальными и наклонными в соответствии с требованиями технологического процесса и удобства монтажа. В зависимости от величин температурных удлинении трубок и корпуса различают кожухотрубные теплообменники жёсткой, полужёсткой и нежёсткой конструкции. Аппараты жёсткой конструкции применяют при сравнительно небольших разностях температур между корпусом и пучком труб, они отличаются простотой устройства. В кожухотрубных теплообменниках нежёсткой конструкции предусматривается возможность некоторого независимого перемещения теплообменных труб и корпуса, чем устраняются дополнительные напряжения от температурных удлинений. Нежёсткость конструкции обеспечивается сальниковым уплотнением на патрубке или на корпусе, пучком U-образных труб и подвижной трубной решёткой закрытого и открытого типа. В аппаратах полужёсткой конструкции температурные деформации компенсируются осевым сжатием или расширением специальных компенсаторов, установленных на корпусе. Полужёсткая конструкция надёжно обеспечивает разгрузку температурных деформаций, если они не превышают 10-15 мм, а условие давления в межтрубном пространстве составляет не более 2,5кг/см2. Главхиммашем разработаны нормали на типовые конструкции кожухотрубных теплообменников, согласно которым рекомендуются поверхности теплообмена от10 до 800м2. Виды кожухотрубчатых теплообменников представлены на рисунке 1.  Рисунок 1 – Виды кожухотрубчатых теплообменников а – одноходовой; б – многоходовой; в – пленочный; г – с линзовым компенсатором; д – с плавающей головкой закрытого типа; е – с плавающей головкой открытого типа; ж – с сальниковым компенсатором; з – с U-образными трубами; 1 – кожух; 2 – трубная решетка, 3 – трубы; 4 – входная камера; 5 – выходная камера; 6 – продольная перегородка; 7 – камера; 8 – перегородки в камерах; 9 – линзовый компенсатор; 10 – плавающая головка; 11 – сальник; 12 – U-образные трубы; I,II – теплоносители. 3 Описание аппаратурной схемы Данная аппаратурная схема состоит из следующих узлов и агрегатов: накопительного бака, центробежных насосов, теплообменников, запорной арматуры, и приборов контроля и управления процессом. Для сбора остатков тяжёлой воды, после осушения теплообменников, был выполнен расчёт дефлегматора. Аппарат был рассчитан с учётом использования его на любом из теплообменников данной схемы, а также использования в схемах, где существует возможность испарить остатки или разливы тяжёлой воды, с учётом подвода артезианской воды для нормальной работы холодильника. Технологический процесс протекает следующим образом: В накопительном баке находится некоторый объем продукта, который центробежными насосами прокачивается через теплообменники. Проходя через теплообменники продукт, охлаждается с более высокой температуры до необходимой по заданной технологии, и уже охлаждённым поступает снова в накопительный бак, где используется в дальнейшей технологической цепи. Из накопительного бака продукт по существующим водоводам поступает на центробежные насосы, которые осуществляют циркуляцию продукта по всей технологической цепи, и возвращают его обратно в бак. Центробежные насосы расположены по два на каждом из теплообменников. Это даёт возможность для периодического поочерёдного обслуживания одного из насосов. Каждый насос имеет два запорных вентиля, один на всасе, другой на напоре, для отсечения от магистрали. Насосы имеют приборы контроля давления – манометр. Теплообменные аппараты имеют приборы контроля температуры – датчики ТСП. После остановки производственного процесса и сдреннирования с теплообменников продукта, в полостях теплообменных аппаратов накапливаются остатки продукта стекающего со стенок и внутренних конструкций. Эти остатки необходимо собрать вследствие высокой стоимости и дефицита продукта. Для этих целей и была разработана данная установка. Состоящей из дефлегматора, к которому возможно подключение накопительного бачка для сбора конденсата с отводом газовой смеси в существующий газгольдер. Монтаж дефлегматора производится к одному из теплообменников. Теплообменный аппарат отсекается от линии с продуктом и на вход, и выход аппарата подключают дефлегматор, производя закольцовывание цепи из двух аппаратов. В теплообменный аппарат по трубному пространству, вместо артезианской воды подаётся греющий пар, из существующей лини. Далее конденсат греющего пара отводится в пром канализацию. Происходит разогрев аппарата для испарения остатков продукта. Образующаяся парогазовая смесь поступает на вход дефлегматора, проходя по трубному пространству которого она конденсируется, за счёт взаимодействия с охлаждающим агентом через стенки трубочек. К дефлегматору, из существующей линии, подводится охлаждающий агент, к межтрубному пространству, для охлаждения конденсата который отводится в линию пром канализации. Сконденсированный продукт собирается в специальную емкость, а сопутствующие газы отводятся в существующую линию газгольдера. Для автоматического контроля и регулирования микро концентрации влаги в газах на линии испарения продукта установлен прибор "Байкал". Используя показания данного прибора, мы можем судить о прекращении парообразования, т.е. о завершении цикла. 4 Контроль и управление процессами В данной проектируемой установке по конденсации паров тяжёлой воды, для стабильной и безаварийной работы применяют приборы, контролирующие и управляющие процессами. Они подразделяются: на измеряющие параметры, сигнализирующие (световая или звуковая сигнализация), фиксирующие параметры (самописцы), и передающие сигнал на исполнительные механизмы. Измерители влажности: Влажность является одной из существенных характеристик материалов и сырья. От влажности зависят механические, физические, химические и технологические свойства неметаллических материалов, поэтому в целом ряде производств используются процессы увлажнения и осушки, предназначенные для поддержания требуемой влажности материалов. В данной установке применяется кулоновский измеритель типа «Байкал» для автоматического контроля и регулирования микроконцентрации влаги в газах. Принцип действия прибора основан на непрерывном поглощении влаги из измеряемого газа плёнкой гигроскопического вещества (пентаксид фосфора) и электролитическом разложении поглощенной влаги на водород и кислород. Основным элементом прибора является кулонометрический измерительный элемент, представляющий собой стеклянный толстостенный цилиндр, во внутреннем канале которого находится три платиновых электрода, выполненные в виде несоприкасающихся спиралей. Измерительный элемент имеет рабочий и контрольные элементы. Через внутренний канал элемента проходит анализируемый газ со строго постоянным расходом, равным 50 см3/мин. При таком расходе влага полностью извлекается пентаксидом фосфора и под действием приложенного к электродам напряжения постоянного тока одновременно с поглощением влаги происходит её электролиз, поэтому ток электролиза является мерой содержания влаги в анализируемом газе. Влагомер к газовым сетям подключают стальной нержавеющей трубкой (материал Х18Н9Т) диаметром 3мм с максимально допустимой длиной 40-60см. Измерители температуры: Для автоматического контроля и управления температурными режимами технологических процессов и дистанционной передачи информации в качестве датчиков применим термометры сопротивления. Для контроля температуры мы применяем платиновые термометры сопротивления, используемые при измерениях сопротивлений от -200 до +650. Основными факторами, влияющими на погрешность измерения температуры технологических объектов, являются: инерционность термодатчиков, неправильная их установка, нарушение условий монтажа и эксплуатации приборов. Преимущества термометров сопротивления: -могут использоваться при специальном исполнении в тяжелых различных условиях работы; -при высоких вибрациях; -больших давлениях; -и в агрессивных средах. В соответствии с требованиями автоматизации промышленных технологических установок отечественные датчики температур имеют различную монтажную (установочную) длину в интервале 60 – 3200 мм. Мы выбираем 60мм. Измерители давления: Для измерения давления выбираем пружинные манометры относящиеся к наиболее распространённым приборам измерения давления. Принцип действия манометра основан на уравновешивании силы, возникающей под действием измеряемого давления, силой упругости чувствительного элемента прибора. 5 Расчёт холодильника 5.1 Тепловой расчёт кожухотрубчатого холодильника (дефлегматора) Выбор конструктивных элементов Конструкцию проектируемого теплообменника выбирают на основе техноэкономических соображений с целью достижения высокой интенсивности теплообмена, простоты, компактности, удобства монтажа и ремонта, надёжности в работе и минимальной стоимости. Определяющие размеры (диаметры, длины, высоты) следует принимать по существующим нормалям или рекомендациям промышленной практики. Скорости рабочих сред в аппаратах должны обеспечивать благоприятные условия теплообмена, но не вызывать сильного возрастания гидравлических сопротивлений. Определение места движения рабочих сред в трубном или межтрубном пространстве производят в зависимости от температур теплоносителей и их вида, характера загрязнений, величины гидравлических сопротивлений и др. При этом вещества, дающие плотные осадки, желательно пропускать по внутренним каналам, охлаждающие вещества в межтрубном пространстве. В справочном пособии [2], глава вторая стр. 24 сказано: «Как известно, плотности Н2О и D2O при комнатной температуре заметно отличаются (примерно на 10%)", поэтому необходимые для расчётов параметры возьмём условно по обычной воде и пару увеличенные на 10%». 1. Определим производительность [кг/с] с которой исходная паровая фаза D2O поступает в холодильник (дефлегматор). Для этого воспользуемся уравнением расхода ([1] стр. 22) Уравнение расхода 1.1 Определим объемный расход жидкости или газа V [м3/с]. V = ω * f, (1) где ω=30 м/сек, определяем по таблице 1-2 ([1] стр. 23) f=S=πr2=πd2/4=0.7854* d2, тогда площадь будет равна: S=0.7854*0.3502=0.096м2, где d=0,350м – диаметр выпускного патрубка на теплообменном аппарате с D2O. V = ω * f=30*0,096=2,8 м3/сек. 1.2 Определим массовый расход жидкости или газа М [кг/с]. M=V * ρ =ω * f * ρ (2) где ρ - плотность жидкости или газа [кг/м3] 1.3 Определим плотность насыщенного водяного пара D2O через свойства насыщенного водяного пара Н2О в зависимости от температуры (приложение 3 стр. 403 [3]) Температура T °C 99,61 Давление Р Па 1.000*105 Плотность ρ [кг/м3] 0,5903 Температура парообразования r кДж/кг 2257,5 Данные по пару Н2О Температура кипения чистой 100% D2O t=101.4°C. Расчётную температуру, с которой паровая фаза D2O поступает в дефлегматор, примем ≈ на 2°C ниже. Tкип=101,4°C Tрас=99,6°C Плотность пара Н2О при Tрас=99,6°C ρ=0,5903 кг/м3 Тогда плотность пара D2O Tрас=99,6°C ρ(Н2О) * 10% =0,5903 * 10% = 0.5903+0.00590=0.6493 кг/м3 1.4 Определим массовый расход M = V * ρ =2,8*0,6493=1,8кг/с Следовательно, G1=1,8кг/с 5.2 Расчёт дефлегматора Исходные данные: Охлаждаемый агент Конденсат D2O Расход (кг/с) G1=1,8кг/с Температура конденсации (˚C) t1=99,6˚C Плотность (кг/м3) ρ1=958,7*10%=1054 (кг/м3) Теплопроводность (Вт/м*К) λ1=0,247*10%=0,271 (Вт/м*К) Динамическая вязкость (Па*с) μ1=0,0002819*10%=0,000310(Па*с) Удельная теплота парообразования (Дж/кг) ґ1=2257*10%=2482кДж/кг==2482000Дж/кг Теплоёмкость (Дж /кг*К) C1=4217*10%=4638(Дж /кг*К) Охлаждающий агент Вода Н2О артезианская Температура начальная˚C t2H=5˚C Температура конечная˚C t2K=25˚C Средняя температура˚C t2=0,5*(5+25)=15˚C Плотность (кг/м3) ρ2=999(кг/м3) Теплоёмкость (Дж /кг*К) C2=4189(Дж /кг*К) Теплопроводность (Вт/м*К) λ2=600(Вт/м*К) Динамическая вязкость (Па*с) μ2=0,001138(Па*с) Критерий Прандтля Pr=7,94 ([3] стр. 398) Расчёт теплообменного аппарата включает в себя; определение необходимой поверхности теплопередачи, выбор типа аппарата и нормализованного варианта конструкции, удовлетворяющих заданным технологическим условиям оптимальным образом. Необходимую поверхность теплопередачи определяют из основного уравнения теплопередачи. |