КП КНД ПС-90А. 2. Назначение и основные параметры компрессоров. Предъявляемые требования

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

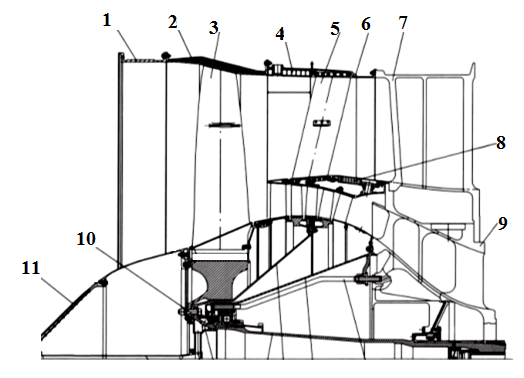

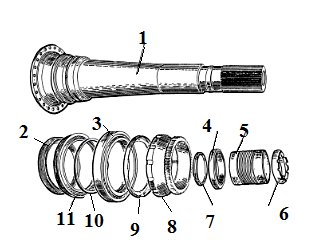

Содержание 1. Введение…………………………………………..………………..……...3 2. Назначение и основные параметры компрессоров. Предъявляемые требования………………………………………………………………...4 Компрессор низкого давления (КНД)…………………………………..5 3.1. Входное устройство……………………………………………………6 3.2. Вентилятор……………………………………………………………..7 3.3. Подпорные ступени……………………………………………………9 3.4. Опоры ротора вентилятора и подпорных ступеней…………………11 3.5. Вал вентилятора. Соединение валов вентилятора и ТНД…………..14 Возможные неисправности КВД двигателя и их влияние на БП…..16 Техника безопасности при выполнении работ по техническому обслуживанию………………………………………………………….17 6. Расчетная часть………………………………………………………….21 6.1 Формулы и данные для расчета…………………………………….... 6.2 Расчет……………………………………………………………….….. 6.3 Вывод по расчету……………………………………………………... 7.Информационные ресурсы……………………………………………... Введение Современные авиадвигатели в гражданской авиации сделаны по аэрогидродинамическим и технологическим параметрам. Авиадвигатели сегодня уже перешагнули пятидесяти тонный рубеж тяги. По уровню напряжений и тепловому состоянию деталей авиадвигателям практически нет аналогов среди изделий в машиностроении. Поэтому для авиадвигателей ближайшего будущего намечено в основном количественное совершенствование. Добиться этого совсем не просто в условиях жесткой конкуренции на мировом рынке авиатехники. Без опережающего научно- технического задела и достижений в области материаловедения, электроники и других отраслей науки, техники и новейших технологий - это просто не возможно. Сегодня в мире только около двух десятков крупных научных центров разных стран и ряд ведущих двигателестроительных фирм создают такие научно - технические заделы по новым ключевым технологиям, узлам и демонстрационным двигателям. Именно это обеспечивает сокращение сроков и стоимости этапов разработки, сертификации и запуска в серийное производство - в 3-4 раза, число опытных двигателей сокращается до 8-12. Также перспективой развития авиадвигателестроения является попытка создания семейства двигателей нового поколения тягой 9-18 тонн, которое призвано стать «стержнем» консолидации крайне ограниченных отраслевых научно-конструкторских ресурсов. Выходными результатами проекта должны стать реализованные на единой технологической основе авиадвигатели для перспективных самолетов гражданской авиации семейства МС-21, широкофюзеляжного ближнее - среднемагистрального самолета, а также для российско-индийского самолета МТА. При этом синхронизированное осуществление проектов создания самолета МС-21 и семейства авиадвигателей тягой 9-18 тонн является главным фактором вхождения российской авиационной промышленности в полномасштабную конкурентную борьбу за мировой рынок авиатехники нового поколения. Развитие авиадвигателестроения имеет большое значение для развития аэрокосмической отрасли в целом. Авиационная и космическая отрасли были и во многом останутся важным национальным достоянием, поставляющим высокие технологии. Для обеспечения развития отрасли авиадвигателестроения необходимо иметь профессионально подготовленный, надежный, лояльный и положительно мотивированный персонал. Для дальнейшего развития отрасли необходимо пристальное внимание и помощь со стороны государства. При разумном руководстве и верной маркетинговой политике данная отрасль имеет все возможности для дальнейшего развития. Назначение и основные параметры компрессоров. Предъявляемые требования Компрессор является одним из основных элементов авиадвигателя. Он предназначен, прежде всего, для повышения давления воздуха (рабочего тела) в потоке и подачи его в камеру сгорания. Поэтому основными параметрами компрессора являются: * степень повышения давления; * секундный расход воздуха; * коэффициент полезного действия (КПД). К компрессорам авиадвигателей предъявляются следующие требования: * возможно меньшие размеры и масса; * высокие значения КПД и оптимальное протекание характеристик в системе двигателя; * надежность и живучесть конструкции; * низкая стоимость создания, производства конструкции компрессора и возможность ее модернизации; * высокая эксплуатационная технологичность и контролепригодность. В двигателях современной авиации наибольшее применение получили осевые компрессоры, к основным достоинствам которых можно отнести: * возможность создания многоступенчатой конструкции, т.к. степень повышения давления в одной ступени не превышает 1,4 — 1,5 (у вентиляторов 1,6 — 1,8). * высокую производительность по сравнению с центробежными компрессорами. Эти преимущества являются результатом достижения более высоких входных скоростей потока и выбора более низких значений втулочного отношения на входе. Осевой компрессор современного авиадвигателя — многоступенчатая лопаточная машина. Ступенью компрессора называется совокупность лопаток рабочего колеса (РК) и расположенных за ним неподвижных лопаток направляющего аппарата (НА). На некоторых типах компрессоров перед первой ступенью устанавливается входной направляющий аппарат (ВНА) для создания предварительной закрутки потока. Межлопаточные каналы рабочего колеса и направляющего аппарата являются расширяющимися (диффузорными). При движении дозвукового потока в каналах такого типа статическое давление в них возрастает. Отечественный и зарубежный опыт создания авиадвигателей свидетельствует о том, что при обеспечение устойчивой работы компрессора во всем диапазоне эксплуатационных режимов становится невозможным без использования специальных методов его регулирования, к которым следует отнести: — использование поворотных направляющих аппаратов; — использование перепуска воздуха из-за средних ступеней; — использование многовальной схемы компрессора. В двигателе ПС-90А все эти методы нашли свое применение. Конечным результатом их использования является обеспечение оптимальных углов атаки потока при обтекании первых и последних ступеней компрессора. Компрессор низкого давления (КНД) Компрессор двигателя ПС-90А — осевой, двухвальный, левого вращения, состоит из узла компрессора низкого давления (КНД), разделительного корпуса и компрессора высокого давления (КВД). Конструкция роторов КНД и КВД дискобарабанного типа. Данный тип ротора сочетает в себе высокую изгибную жесткость с возможностью получения больших окружных скоростей, а соединение дисков на большом диаметре существенно упрощает центровку и обеспечивает необходимую вибропрочность. Узел КНД включает в себя следующие модули: переходник, обтекатель, корпус вентилятора, рабочее колесо, спрямляющий аппарат вентилятора, входной направляющий аппарат (ВНА) подпорных ступеней, ротор подпорных ступеней. Модули могут быть заменены без полной разборки двигателя. Ротор однопорных ступеней состоит из рабочего колеса вентилятора и ротора двух подпорных ступеней. Конструкция КНД двухопорная. В переднюю опору входит шарикоподшипник. Опора консольного типа, своим задним фланцем она крепится к разделительному корпусу. Задняя опора расположена в разделительном корпусе, включает в себя роликоподшипник. Для снижения уровня виброперегрузок корпусов эта опора выполнена упругодемпферной с упругими элементами типа «беличье колесо». Снижение уровня шума вентилятора обеспечивается как увеличенными осевыми зазорами между лопатками рабочего колеса и спрямляющего аппарата, так и акустической обработкой канала наружного контура. Так, за рабочим колесом вентилятора в наружной оболочке установлены звукопоглощающие конструкции (ЗПК) в виде девяти секторных панелей из стеклопластика, а за спрямляющим аппаратом вентилятора во внутренней оболочке установлен титановый кожух ЗПК сотовой конструкции. Эксплуатационная технологичность обеспечивается как модульностью конструкции узла КНД, так и рядом мер для обеспечения оперативного контроля состояния элементов проточной части (с помощью оптического эндоскопа, например). Осмотр рабочих лопаток первой подпорной ступени со стороны входных кромок осуществляется через люк на корпусе СА вентилятора, второй подпорной ступени со стороны выходных кромок — через люк в разделительном корпусе. 3.1. Входное устройство В  Рис. 1. Узел компрессора низкого давления 1 — переходник; 2 – корпус вентилятора; 3 – рабочее колесо вентилятора; 4, 8 – акустические панели; 5 – спрямляющий аппарат вентилятора; 6 – к орпус СА; 7 – разделительный корпус; 9 – корпус внутренний; 10- болт призонный; 11 – обогреваемый обтекатель; ходное устройство дозвукового типа (рис.1) предназначено для подвода воздуха к компрессору и преобразования с минимальными потерями кинетической энергии потока в потенциальную энергию давления. Основным элементом входного устройства является самолетный воздухозаборник, крепящийся через переходникк двигателю. Вращающийся обтекательобразует внутреннюю поверхность входного устройства. Обтекатель имеет специальную профилировку, обеспечивающую бессрывной вход потока в межлопаточные каналы вентилятора и предотвращающую попадание посторонних предметов во внутренний контур двигателя, отражая их в наружный контур. Конструкция обтекателя сварная, изготавливается из титанового сплава ОТ4. Поскольку обтекатель вращающийся, он подвергается тщательной балансировке и центрируется относительно рабочего колеса вентилятора по цилиндрическому пояску на переднем кольце. Крепление обтекателя позволяет осуществлять его быстрый демонтаж. Обтекателькрепится к диску рабочего колеса винтамичерез фланец. Для удобства монтажа винты имеют удлиненную головку. При отвинчивании винта специальным ключом головка винта входит в отверстие кольца. Для предотвращения выпадания самоконтрящиеся гайки приклепаны к фланцу обтекателяс внутренней стороны. С целью защиты носка обтекателя от обледенения производится его обогрев горячим воздухом от противообледенительной системы (ПОС) воздухозаборника. Отбор воздуха для ПОС осуществляется из-за XIII ступени КВД при частоте вращения ротора ВД менее 10000 об/мин или из-за шестой ступени КВД при частоте вращения более 10000об/мин. Горячий воздух по системе трубопроводов подводится к передней опоре вентилятора и далее по каналам в неподвижной опоре и фланце лабиринта подводится в лабиринтную полость, ограниченную неподвижной опорой и вращающимся валом вентилятора. Из лабиринтной полости через отверстияв валу и полостивоздух поступает в центральную трубку (вращается вместе с валом и обтекателем), откуда поступает в полостьмежду двойными стенками обтекателя, предотвращая образование льда на его наружной поверхности. Через отверстияв наружной стенке обтекателя воздух выводится в набегающий поток. Вентилятор Вентилятор двигателя трансзвуковой, т.е. относительная скорость воздуха по высоте лопаток изменяется от дозвуковой до сверхзвуковой. Привод вентилятора осуществляется турбиной низкого давления (ТНД). Корпус вентиляторасварной конструкции, изготовлен из титанового сплава ВТ6. Он представляет собой кольцо с приваренными передним и задним фланцами. Оба фланца имеют отверстия под болты крепления (по 150 болтов М6 на каждый фланец). К переднему фланцу корпуса вентилятора крепится переходник двигателя. К заднему фланцу корпуса вентилятора крепится корпус спрямляющего аппарата вентилятора. Центрирование фланцев корпуса вентилятора обеспечивается цилиндрическими поясками. С целью обеспечения непробиваемости при обрыве рабочей лопатки корпус вентилятора, выполняющий функции удерживающего кольца, усилен по наружной поверхности намоткой из органопластика 6НТ — очень вязкого, ударопоглощающего материала, который представляет собой слоистый пластик, получаемый методом «сухой» намотки лент препрега на основе ткани СВМ и связующего компонента ЭДТ-10П с последующим горячим отверждением пакета. Для уменьшения перетекания воздуха, снижения гидравлических потерь и повышения КПД ступени вентилятора его конструкция предусматривает минимально возможную величину радиального зазора между торцами рабочих лопаток и внутренней поверхностью корпуса вентилятора. С этой целью на внутренней поверхности над рабочими лопатками вентилятора нанесено мягкое легкоистираемое покрытие УПК-153 на основе эпоксидной смолы с тальком толщиной 1,5 мм. Для снижения уровня шума в наружной оболочке за рабочим колесом вентилятора установлены девять секций акустических панелейзвукопоглощающей конструкции (ЗПК) из стеклопластика. На двигателях выпуска до 1993 г. установлены ЗПК из титана. Во внутренней оболочке за спрямляющим аппаратом вентилятора установлен кожух ЗПКсотовой конструкции из титана. Рабочее колесо вентилятора имеет наружный диаметр Dк = 1,9 м, относительный диаметр втулки d = Dвт / Dк = 0,38. Удлинение лопатки по входу h1 = h1 / bср = 2,25. Модуль рабочего колеса состоит из 33-х рабочих лопаток, установленных в диске, лабиринта, фланца, кольца, крепящихся к диску с помощью болтового соединения. Диск и рабочие лопатки колеса, как одни из наиболее нагруженных деталей двигателя, изготовлены из высокопрочного титанового сплава ВТ8М. Диск имеет утолщенный обод, в котором методом протяжки выполнены двухзубые пазы елочного типа для крепления лопаток. В передней части диска у ступицы выполнен фланец с отверстиями для крепления рабочего колеса совместно с фланцем ротора привода подпорных ступеней к валу вентилятора. Рабочая лопатка вентилятора имеет массу 5,91 кг. Д  ля обеспечения прочности соединения выбрано крепление ее в пазу диска с помощью двузубого хвостовика елочного типа. ля обеспечения прочности соединения выбрано крепление ее в пазу диска с помощью двузубого хвостовика елочного типа.П Рис. 2. Соединение рабочих лопаток с дисками КНД 1 – рабочие лопатки вентилятора; 2 – диск вентилятора; 3 – рабочие лопатки подпорных ступеней; 4 – диск подпорной ступени о сравнению с другими типами креплений такое крепление обладает повышенной несущей способностью и позволяет разместить на диске большее число лопаток, а также обеспечивает оптимальные размеры хвостовика лопатки и межпазовых выступов диска при сравнительно невысоких контактных напряжениях. Посадка лопатки в паз диска осуществляется с зазором 0,214 мм по нерабочим поверхностям. Тугая посадка лопаток при сборке колеса вентилятора объясняется натягом 0,11 — 0,17 мм между торцами антивибрационных полок. Для защиты от наклепа, износа при работе и задиров при сборке хвостовики рабочих лопаток вентилятора покрываются серебром толщиной 3 — 5 мкм. Для повышения жесткости лопаток рабочего колеса вентилятора и демпфирования их колебаний на профильной части лопаток выполнены антивибрационные полки, расположенные на 66 % высоты пера. Они имеют угол контакта 350 и смещены к выходной кромке лопатки. Толщина полок у торца равна 9,5 мм, при переходе к перу лопатки полки с верхней стороны выполнены с некоторым утолщением. Для повышения износоустойчивости антивибрационных полок в зоне контакта на торцы наносится твердосплавное покрытие на основе карбида вольфрама. Комлевые полки лопаток образуют плавную поверхность проточной части. Лабиринт вентиляторас передним кольцом входного направляющего аппарата образует воздушное уплотнение, которое препятствует перетеканию воздуха из-за ВНА. Также лабиринт удерживает рабочие лопатки от перемещения назад. Кольцо фиксирует рабочие лопатки вентилятора от перемещения вперед. Сочетание конфигурации антивибрационной полки, профиля пера в сечении полки и угла протяжки паза в диске (160 относительно продольной оси двигателя) не позволяют производить замену отдельных лопаток в колесе без его разборки. При замене лопатки необходимо отвернуть 11 винтовкрепления обтекателя, снять обтекатель, фланец и кольцо, после чего открывается доступ к рабочим лопаткам для проведения демонтажных работ. Для того чтобы заменить одну рабочую лопатку, необходимо снять рабочее колесо вентилятора с двигателя и выпрессовать (с помощью молотка и выколотки) из пазов диска все 33 лопатки, подобрать по статическому моменту и по наработке лопатку для замены и снова запрессовать все лопатки в пазы диска. За рабочим колесом вентилятора поток воздуха делится на два: поток наружного контура и поток внутреннего контура. Поток наружного контура поступает в каналы спрямляющего аппарата (СА) вентилятора, в которых восстанавливает свое направление до осевого. При этом статическое давление потока повышается за счет преобразования его кинетической энергии в потенциальную (канал между лопатками СА диффузорный). Наклонное положение лопаток СА позволяет уменьшить нормальную составляющую скорости к передней кромке лопатки. Благодаря этому уменьшаются волновые потери и повышается КПД вентилятора. Увеличенный осевой зазор между лопатками СА и рабочими лопатками вентилятора позволяет снизить уровень шума и повысить эксплуатационную технологичность двигателя за счет размещения смотрового окна. Лопатки спрямляющего аппарата выполнены методом холодного вальцевания из титанового сплава ОТ4. Внутренняя и наружная полки лопаток приклепаны к ее перу. Они образуют проточную часть наружного контура. Наружные полки лопаток СА крепятся винтами к корпусу СА, а внутренние к кожухус помощью болтов. Кожухс ЗПК образует проточную часть наружного контура. 3.3. Подпорные ступени Как уже отмечалось, напорность вентилятора в корневой части лопаток значительно ниже средней по высоте лопаток. Подпорные ступени (ПС) предназначены для увеличения степени повышения давления воздуха в КНД. Степень повышения давления воздуха в КНД составляет около 2,5, температура за подпорными ступенями около 1000 С. Устойчивая работа подпорных ступеней на нерасчетных режимах обеспечивается путем перепуска воздуха из-за спрямляющего аппарата при помощи заслонок п  ерепуска, расположенных в разделительном корпусе. ерепуска, расположенных в разделительном корпусе.У Рис. 3. Подпорные ступени КНД 1 – ВНА подпорных ступеней; 2 – разделитель; 3 – РК I подпорной ступени; 4 – корпус I подпорной ступени; 5 – НА I подпорной ступени; 6 – РК II подпорной ступени; 7 – корпус II подпорной ступени; 8 — корпус СА подпорных ступеней; 9 – штуцер; 10 – гайка; 11, 22 – заглушка; 12, 23 – пружина; 13 – кольцо СА внутреннее; 14 – лопатка СА подпорных ступеней; 15 – диск II подпорной ступени; 16, 17, 20 – фланец лабиринта; 18 – болт; 19 — диск I подпорной ступени; 21 — корпус смотрового лючка; 24 – кольцо внутреннее ВНА зел подпорных ступеней состоит из ротора, входного направляющего аппарата (ВНА) подпорных ступеней, корпусов первой и второй подпорных ступеней с направляющими аппаратами. Ротор подпорных ступеней и рабочее колесо вентилятора образуют единый ротор КНД. Диски рабочих колес обеих ступеней крепятся к фланцу диска привода ПС с помощью сорока призонных болтов. Центрирование этих деталей производится по цилиндрическим поверхностям. Передний фланец диска привода ПС вместе с рабочим колесом вентилятора крепится к валу двадцатью четырьмя призонными болтами. Соединение рабочих лопаток обеих ступеней с дисками выполнено замком типа «ласточкин хвост». От продольных перемещений лопатки первой ступени удерживаются пластинчатым замком. Крестообразный пластинчатый замок вкладывается в крестообразную выемку, выфрезерованную в подошве хвостовика лопатки, а его выступы загибаются вниз на торцах диска с двух сторон. Лопатки второй ступени фиксируются штифтами. Обод рабочего колесапервой ступени имеет в передней и задней части кольцевые выступы с гребешками лабиринтного уплотнения. Диски подпорных ступеней и вал привода ПС выполнены из титанового сплава ВТ8, рабочие лопатки — из сплава ВТ8М, а вал вентилятора — из стали ЭП517. Входной направляющий аппарат (ВНА) состоит из 77 лопаток, внутреннего кольцаи разделительного носка. Лопатки ВНА изготовлены из титанового сплава ВТ8М. Они вставлены в разделительный носок и закреплены в нем болтами. Внутреннее кольцо ВНА с помощью заклепок соединяется с передним кольцом, образующим проточную часть. Цилиндрическая поверхность кольца совместно с передними гребешками диска образует лабиринтное уплотнение. В этом уплотнении цилиндрическая поверхность имеет срабатываемое покрытие с целью уменьшения радиального зазора. В собранном виде ВНА крепится винтами к корпусупервой подпорной ступени. Корпус первой подпорной ступенис направляющим аппаратом состоит из наружного корпуса, кольца с направляющими лопаткамии двух фланцев лабиринтов. Корпус изготовлен из титанового сплава ВТ6, на его внутренней поверхности имеется срабатываемое покрытие. Лопатки изготовлены из титанового сплава ВТ8М. Соединение с наружным кольцом выполнено с помощью замка типа «ласточкин хвост». Внутренние полки лопаток образуют проточную часть. К буртикам внутренних полок приклепаны фланцыи лабиринтов со срабатываемым покрытием на цилиндрической поверхности. К заднему фланцу корпусас помощью болтов крепится фланец корпусавторой подпорной ступени. Корпус второй ПС и спрямляющий аппаратобразуют проточую часть за ротором подпорных ступеней. Корпус второй ступени выполнен из титанового сплава ВТ6. В спрямляющем аппарате направление потока воздуха восстанавливается до осевого. Спрямляющий аппарат состоит из лопаток наружногои внутреннегоколец. Лопатки СА имеют наружные и внутренние полки и изготовлены из титанового сплава ВТ8М. Наклонное положение продольной оси лопаток СА соответствует профилю канала проточной части. Внутренние полки лопаток СА приклепаны к кольцу. Наружные полки лопаток соединяются с фланцами корпусов спомощью болтов, а задние кромки полок входят в проточку наружного корпуса. 3.4. Опоры ротора вентилятора и подпорных ступеней Передняя опора вентилятора является консольной. Она выполнена из титанового сплава ВТ6 и своим задним фланцем крепится к разделительному корпусу. Внутри полости опоры расположены: вал вентилятора, шарикоподшипник, детали лабиринтного уплотнения, трубка подвода воздуха на обогрев обтекателя, трубка и коллектор подвода воздуха на наддув лабиринтных уплотнений, трубопровод подвода масла к шарикоподшипнику с двумя жиклерами. На цапфу вентилятора посажена втулка, которая своими внутренними шлицами соединяется со шлицами на буртике вала. На втулке расположены внутренняя обойма шарикоподшипника, регулировочное кольцо, два лабиринта. Все эти д  етали стянуты гайкой-индуктороми зафиксированы чашечным замком. Гайкаявляется одновременно индуктором для трех датчиков ДЧВ-2500 частоты вращения ротора вентилятора. За счет изменения толщины регулировочное кольцопозволяет регулировать осевой и радиальный зазоры между рабочими лопатками и корпусом вентилятора. етали стянуты гайкой-индуктороми зафиксированы чашечным замком. Гайкаявляется одновременно индуктором для трех датчиков ДЧВ-2500 частоты вращения ротора вентилятора. За счет изменения толщины регулировочное кольцопозволяет регулировать осевой и радиальный зазоры между рабочими лопатками и корпусом вентилятора.Н Рис. 4. Опора вентилятора с валом 1 – вал вентилятора; 1 – трубопровод с жиклерами; 2 – болт; 2 – труба подвода воздуха на обогрев; 3 – опора шарикоподшипника; 3 – опора шарикоподшипника; 4 – стакан с датчиком ДЧВ-2500; 4 – вал вентилятора; 5 – фланец лабиринта; 5 – трубопровод подвода масла; 6 – коллектор воздушный; 7 – датчик частоты вращения ДЧВ-2500; 8 – труба подвода воздуха на наддув аружное кольцо подшипника помещено в обоймеи прижато фланцем, который крепится к опоре вместе с фланцем обоймы и кольцом при помощи винтов. Изменяя толщину кольца, можно регулировать усилие прижатия наружного кольца подшипника к обоймеи таким образом обеспечивать возможность его проворачивания в корпусе при работе двигателя. Это уменьшает износ беговых дорожек подшипника. В передней опоре ротор вентилятора зафиксирован от продольных перемещений. Шарикоподшипниквоспринимает осевые усилия, которые представляют собой разность осевых усилий, действующих на ротор вентилятора с подпорными ступенями и на ротор турбины низкого давления, а также радиальные усилия, представляющие собой реакцию действия инерционных сил и гироскопического момента ротора при полете по криволинейной траектории. Подача масла к внутреннему кольцу подшипника осуществляется форсункойчерез внутреннюю полость гайки-индуктора. Слив масла и суфлирование полости передней опоры происходит через отверстия в разделительном корпусе. Задняя опора вентилятора расположена в корпусе центрального привода. К  Рис. 5. Задняя опора КНД 1 – вал вентилятора; 2 – рессора наружная УДО; 3 – обойма УДО; 4, 8 – кольца маслоуплотнительные; 5 – корпус центрального привода; 6 – жиклер масляный; 7 – ведущая шестерня центрального привода; 9 – вал КВД; 10 – втулка; 11 – гайка; 12 – кольцо регулировочное; 13, 14 – шайба сферическая; 15 – болт соединительный; 16 – втулка контровочная; 17 – втулка; 18 – штифт; 19 – крышка; 20 – кольцо регулировочное; 21 – кольцо стопорное; 22 – замок контровочный; 23 – гайка; 24 – роликоподшипник; 25 – внутренняя обойма роликоподшипника; 26 – втулка; 27 – внутренняя рессора УДО; А, Б – каналы подвода масла орпус задней опоры имеет два цилиндрических пояска, которыми он центрируется в передней и задней стенках разделительного корпуса, а своим передним фланцем он крепится к корпусу винтами. На задней цапфе вала вентиляторарасположены втулка, роликовый подшипник, гайка крепления внутреннего кольца подшипникаи лабиринтная втулка. Осевое положение ротора ТНД относительно статора регулируется изменением толщины заднего регулировочного кольца, которое является упором для вала ротора ТНД. Гайка фиксируется пластинчатым замком. Задняя опора упруго-демпферного типа. Применение упруго-демпферных опор (УДО) вызвано стремлением понизить критическую частоту вращения ротора ниже оборотов малого газа. Помимо этого УДО работают как демпферы колебаний ротора вентилятора, в результате чего коэффициент виброперегрузки двигателя понижается. Конструкция УДО состоит из обоймы, наружногои внутреннего упругих элементов (рессор), уплотнительных колец, роликоподшипника, гайки крепления подшипника. Наружное кольцо подшипника зажимается во внутренней рессоре гайкой, которая контрится пластинчатым замком. Наружная и внутренняя рессоры соединены между собой винтами, а наружная рессоравместе с обоймойкрепится фланцем к корпусу опоры. Наружная и внутренняя рессоры выполнены из легированной стали 13Х14НВФРА. Трущаяся поверхность цементируется. Передние цилиндрические участки с выфрезерованными в них окнами (так называемые беличьи колеса) являются упругими элементами рессор. Между внутренней рессорой и стаканомс помощью маслоуплотнительных колецобразована полость, заполненная маслом. Маслоуплотнительные кольца разрезные, это позволяет установить их в канавки внутренней рессоры. Образованная таким образом масляная прослойка является демпфирующей, а сама полость называется демпферной. При появлении вибраций в демпферной полости возникает так называемый насосный эффект: масло то выталкивается из полости, то засасывается в нее. Работа демпфирования уменьшает амплитуду колебаний. Толщина масляной прослойки составляет 0,1 — 0,165 мм. Поэтому УДО является также ограничителем прогибов вала при колебаниях. Масло на смазку подшипника поступает по каналамв разделительном корпусе, корпусе опоры и через жиклер форсунки впрыскивается на беговую дорожку. Из этого же канала через отверстия в обоймемасло поступает в демпферную пол ость УДО. 3.5. Вал вентилятора. Соединение валов вентилятора и ТНД Крутящий момент от турбины низкого давления передается на вал вентилятора через шлицевое соединение эвольвентного типа. В  Рис. 6. Вал вентилятора 1 – вал вентилятора; 2 – лабиринт; 3 – шарикоподшипник; 4 – роликоподшипник; 5 – втулка; 6 – гайка; 7 – кольцо упорное; 8 – гайка; 9 – замок; 10 – кольцо регулировочное; 11 – лабиринт большой алТНД внутренними шлицами на передней части соединен с валом вентилятора и в осевом направлении фиксируется соединительным болтом, гайкойи сферическим кольцом. Соединительный болт вворачивается в гайку. Гайкаот отворачивания фиксируется шлицевой втулкой, которая контрится пружинным кольцом. Гайкачерез сферическое кольцоупирается в выступ вала. Требуемое осевое положение ротора ТНД относительно статора обеспечивается подбором регулировочного кольца. Для устранения теплового распора между торцом вала ТНД и пакетом деталей на валу вентилятора предусмотрен гарантированный зазор, который обеспечивается отворачиванием соединительного болта на определенный угол. Головка соединительного болта через два сферических кольца опирается на выступ вала вентилятора. Благодаря возможности самоустановления сферические кольца исключают возможность изгиба соединительного болта и обеспечивают его работу только на растяжение. Соединительный болт удерживается от отворачивания шлицевой втулкой, которая своими задними наружными головки соединительного болта, а передними наружными шлицами — с внутренними шлицами втулки. Втулказафиксирована относительно вала вентилятора цилиндрическими штифтами. Во втулкеустановлена крышка, которая удерживается в ней с помощью регулировочного кольцаи разрезного пружинного кольца. Для разъединения валов вентилятора и ТНД необходимо снять пружинное кольцо, регулировочное кольцо, крышку, втулку, а затем вывернуть соединительный болт. Сборка осуществляется в обратном порядке. Возможные неисправности КВД двигателя и их влияние на БП. Значительный процент отказов двигателя связан с разрушениями лопаток компрессора, основными причинами которых являются: * высокий уровень динамических напряжений; * недостаточная конструктивная прочность лопаток; * эрозионный износ поверхности лопаток; * повреждение материала лопаток от попадания посторонних предметов в воздушный тракт двигателя при его работе; * коррозионные повреждения поверхности лопаток; * некачественное изготовление лопаток (наличие ковочных) трещин, дефектов материала, отклонения размеров от чертежа, высокие остаточные напряжения и др. Разрушение лопаток компрессора приводит, как правило, к помпажу и повышению уровня вибрации двигателя. В ряде случаев разрушения остаются незамеченными в эксплуатации, и двигатель благополучно отрабатывает остаток ресурса до ремонта. Развитие усталостных трещин, как правило, начинается с выходных кромок и реже с входных, в ряде случаев зарождение трещин происходит со спинки или корыта, но только в комлевой части лопатки непосредственно у замка. Значительные повреждения лопаток наблюдаются при эрозионном износе. Другим фактором, способствующим разрушению лопаток, является коррозия. Коррозии подвергаются стальные лопатки вследствие разрушений антикоррозионных покрытий из-за абразивного воздействия твердых частиц, попадающих с воздухом в газовоздушный тракт двигателя. Разрушения дисков * основными причинами разрушения являются низкое качество поковки и механической обработки, содержание в материале диска недопустимых включений, коррозия поверхности материала диска, отклонение от требований ТУ при сборке, несовершенство контроля состояния диска после его изготовления и ряд других конструктивных и эксплуатационных факторов, снижающих усталостную прочность материала диска. * сложный профиль диска, отверстия в полотне, металлургические дефекты, создающие зоны повышения напряженности, являются возможными очагами возникновения усталостных трещин. Способствующими факторами возникновения и развития усталостных трещин на дисках компрессора в зоне отверстий у ступицы, и полотна являются растягивающие остаточные напряжения, риски от токарной обработки, загрязнение металла неметаллическими включениями. Перегрев центральной, наиболее напряженной части диска приводит к повышенной вытяжке. Вытяжка - диска может быть также обусловлена действием: высокого уровня статических напряжений от центробежных сил и пониженными механическими свойствами материала. Статические разрушения дисков при малой наработке возможны при наличии в материале диска шлаковых добавок. При разрушении дисков или деформации всегда имеет место пластическая деформация материалов, распределенная по объему в зависимости от действующих на диск центробежных и термических нагрузок. 5.Техника безопасности при выполнении работ по техническому обслуживанию Меры безопасности при техническом обслуживании. К работе на самолете допускаются лица, изучившие правила по технике безопасности и прошедшие проверку их усвоения с оформлением соответствующей документации. При выполнении всех видов работ на самолете необходимо строго соблюдать правила техники безопасности, изложенные в Руководствах по технической эксплуатации самолета, двигателей, авиационного и радиоэлектронного оборудования, системе стандартов безопасности труда в гражданской авиации и в настоящем Регламенте. Перед началом работ на самолете необходимо принять все меры предосторожности, исключающие разряд статического электричества через людей, самопроизвольное включение электрических агрегатов, пожар на самолете и травмирование людей. Наземные источники электроэнергии можно подключать к сети самолета только с разрешения специалиста, возглавляющего бригаду технического обслуживания данного самолета. При выполнении работ на самолете запрещается: * применять неисправные подъемные средства, стремянки и другое оборудование поднятие неисправным оборудованием может привести к тому что в процессе использования тросы подъемного оборудования могут не выдержать нагрузки и оборваться и тяжело ранить или привести к летальному исходу пострадавшего, который находился рядом с оборудованием. * без применения страховочных поясов работать на высокорасположенных частях самолета и скользкой или покрытой льдом поверхности самолета. Это может привести к тому что работник в процессе работы не сможет удержать равновесия под влиянием погодных условий ветер, дождь, солнечный удар, и.т.п что приведет к падению с большой высоты что может привести к летальному исходу работника. * поднимать самолет на гидроподъемниках, выполнять такелажные работы при ветре (порывах ветра) более 10 м/с. При вывешивания ВС на гидроподъемниках при большой скорости ветра создается на крыле подъемная сила которая может сдвинуть ВС с гидроподъемниках и упасть на поверхность стоянки при этом задев работников выполняющих данную работу, если двигатели располагаются под крылом это может способствовать повреждению силовой установки. * при подъеме (опускании) самолета на гидроподъемниках находиться под самолетом (кроме специалистов, производящих подъем или опускание), в кабине экипажа, пассажирском салоне и на поверхности самолета. В случаи нарушения данных требований находится в момент подъема в ВС это может привести к нарушению баланса и смешения центра тяжести на заднею часть фюзеляжа и повлечет внешние повреждения ВС. * работать на стремянках при ветре более 1,5 м/с, работник может потерять равновесия и упасть на поверхность стоянки что может привести к тяжелым травмам. * находиться под грузами, поднятыми подъемными механизмами, применять инструмент не по назначению, Это может привести к тому, что груз может быть не достаточно закреплен и в процессе подъема выпасть за пределы подъемника на работника что повлечет тяжелые травмы или летальный исход. * использовать при промывочных работах с керосином, бензином, нефрасом, шерстяные и синтетические текстильные материалы способствующие накоплению статического электричества и создающие угрозу возникновения пожара в процессе работы с легко воспламеняемыми жидкостями. Удаления материалами накапливающие статическое электричества в следствии пробежавший искры от материала к корпусу может повлечь к воспламенению жидкости и в дальнейшем пожар на ВС и повреждения работника тяжелыми ожогами и даже летальный исход. * при работающих двигателях находиться впереди воздухозаборника ближе 6м и в зонах распространения выходящих газов. Это может привести к тому, что воздух, всасываемый воздухозаборником может засосать работника в двигатель, что повлечет за собой тяжкие последствие смерть работника и воспламенении ВС. * при работе на излучение МНРЛС находиться впереди самолета ближе, чем на 4 м. * для удаления снега, льда, инея с поверхности самолета применять тепловые машины, скребки и твердые предметы (резиновые, деревянные и др.). Это может привести к повреждению ЛКП с участка удаления льда, инея и.т.п. * применять для подсвета открытый огонь, негерметичные осветительные лампы, лампы без предохранительных сеток (обтекателей) и дающие искру при их включении. Это может повлечь к воспламенению остаточных паров горючих жидкостей или веществ. * оставлять неизолированными свободные концы проводов, поврежденный провод может привести к короткому замыканию, если это произошло в зоне топливных баков и если на данном ВС неисправна система нейтрального газа то это может привести к воспламенению паров топлива что приведет к детонации баков. * оставлять открытыми электрощитки распределительных устройств и клеммные панели аппаратуры, находящейся под напряжением. Оставлять инструменты под напряжением без специальной таблички запрещено, так как другой работник не будет оповещен о том что на данном инструменте есть напряжения что может повлечь к поражению током работников в плоть до смертельного исхода. * смазывать кислородные вентили какой-либо смазкой и производить работы с кислородным оборудованием руками и инструментом, загрязненными маслом и жировыми веществами. При контакте сжатого кислорода с маслом может повлечь к взрыву кислородного баллона. * демонтировать агрегаты и блоки, ремонтировать системы, находящиеся под давлением или под током. Так как в системах используется высокое давления это может повлечь к резкому вылету из трубопровода жидкостей, которые способны пробить насквозь части человека, если он оказался в зоне поражения, при нахождение агрегата под током это может привести к самопроизвольному срабатыванию и повреждения работника током. * выполнять регулировки агрегатов и устранять неисправности на работающем двигателе. Если данная операция не выполнена на ВС, это может повлиять на безопасность полета (БП) при невыполнении регулировка ротора это повлечет высокую вибрацию и в дальнейшем разрушения лопаток компрессора и в дальнейшем и разрушения двигателя. * пытаться остановить руками ротор вентилятора или турбины, вращающиеся по инерции после выключения двигателя (на выбеге) или при вращении от воздействия ветра. Так как чистота вращения высока, это может привести к потере пальцев у работника. * производить запуск с неисправными приборами контроля работы двигателя до выявления и устранения неисправностей. Произведения запуска двигателя в неисправном может повлечь к утечке горючих жидкостей с места снятого агрегата и что может привести к воспламенению паров, в следствии неосторожности работника, также может привести к поломке ранее исправных агрегатов на ВС. * все отверстия и полости агрегатов, трубопроводов и штепсельные разъемы, открываемые при демонтаже, должны закрываться специальными заглушками или полихлорвиниловой пленкой. Применять вместо них деревянные пробки, бумагу, паклю, ветошь категорически запрещается. 6.Расчетная часть Определить напряжение растяжения лопатки 1 ступени КНД. Для первых ступеней компрессора и последних ступеней турбины вследствие большой длины лопаток обычно наибольшие значения имеют напряжения растяжения от центробежных сил. 6.1 Формулы и данные для расчета Формулы необходимые для расчета: Нормальные напряжения растяжения σр определяются по формуле: 1)  , Па , Пагде: ΔPЦ – центробежная сила, Н; F1 – площадь профильной части лопатки на первом участке. 2) Центробежная сила определяется по формуле:  , Н , Нгде: Δm – масса профильной части лопатки, Н; RЦТ – расстояние от ЦТ первого участка до оси вращения, м; ω – угловая скорость, с–1. 3) Площадь поперечного сечения профильной части лопатки может быть определена по формуле: F = 0,7cb, м2 где: c – наибольшая толщина профиля сечения, м; b – хорда профиля лопатки, м. 6.2 Расчет 6.3 Вывод по расчету 7.Информационные ресурсы - “Авиационный Двухконтурный Турбореактивный Двигатель ПС-90А” техническое описание. - Иноземцев А.А., Сандратский В.Л. “ Газотурбинные двигатели ” Пермь: ОАО Авиадвигатель, 2006 - Иноземцев А.А., Сандратский В.Л., Нихамкин Н.А. “ Газотурбинные двигатели ” Москва: Машиностоение, 2007 - Лозицкий Л.П. (ред.) - Конструкция и прочность авиационных газотурбинных двигателей – 1992 - «Основы конструкции авиационных двигателей», Данилейко Г. И., Капустин Л. Н., Фельдман Е. Л., 1988 г., - «Основы конструкции авиационных двигателей», Кабаков А. М., Полторак А. П., Свистунов П. И., Третьяченко И. А., 1967 г., - «Основы конструкции и эксплуатации авиационного турбореактивного двигателя», Васильев Д. Н., Демин Н. Л., Каримов А. Г., Новиков В. И., Розанов К. А., 1972 г., - Методическое указание для курсантов «Техническое обслуживание двигателя ПС-90А», Купчик Б. С., 2007 г., - Методические указания к курсовому проектированию по конструкции и техническому обслуживанию самолетов и двигателей», Чернявский В. И., Колос А. Ф., 1984 г.  |