ПЗ установка замедленного коксования. 2. Описание основ технологии процесса Описание технологической схемы установки

Скачать 402.96 Kb. Скачать 402.96 Kb.

|

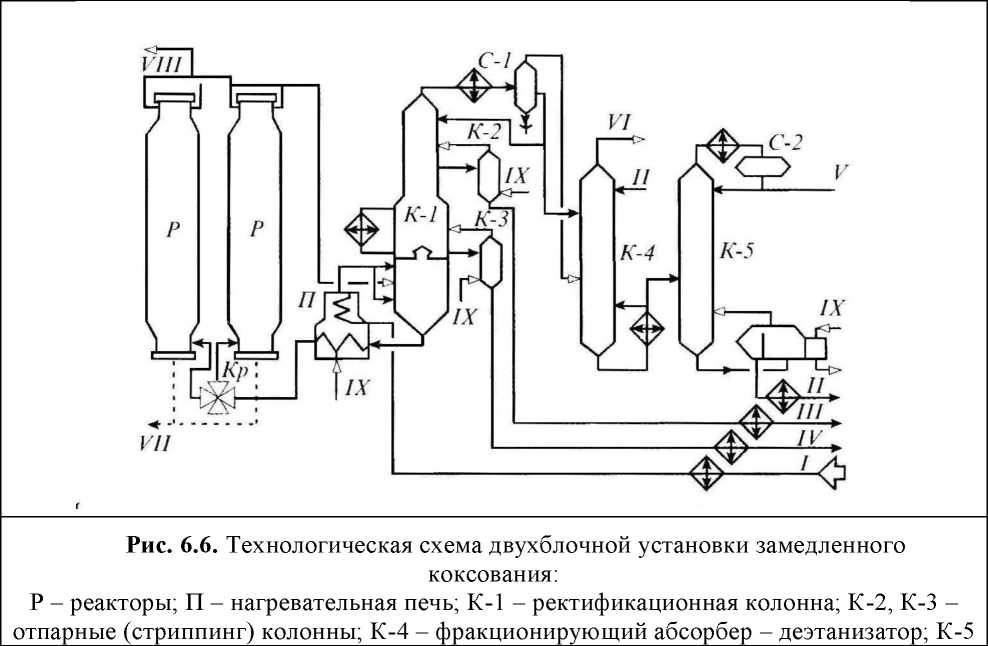

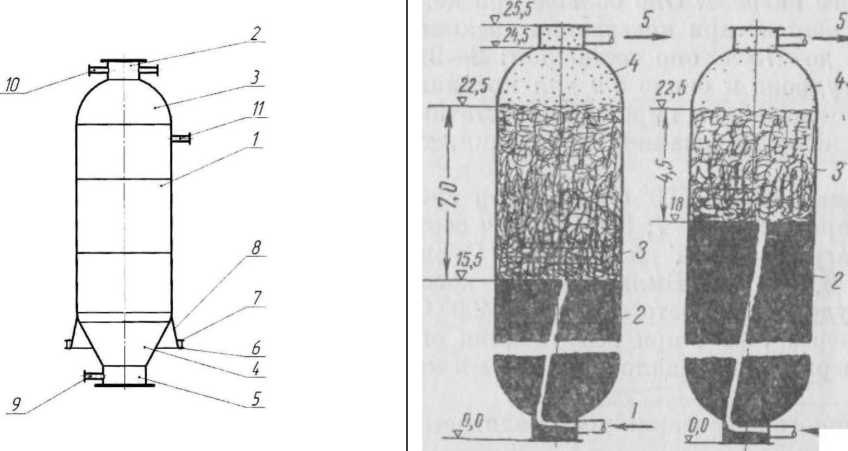

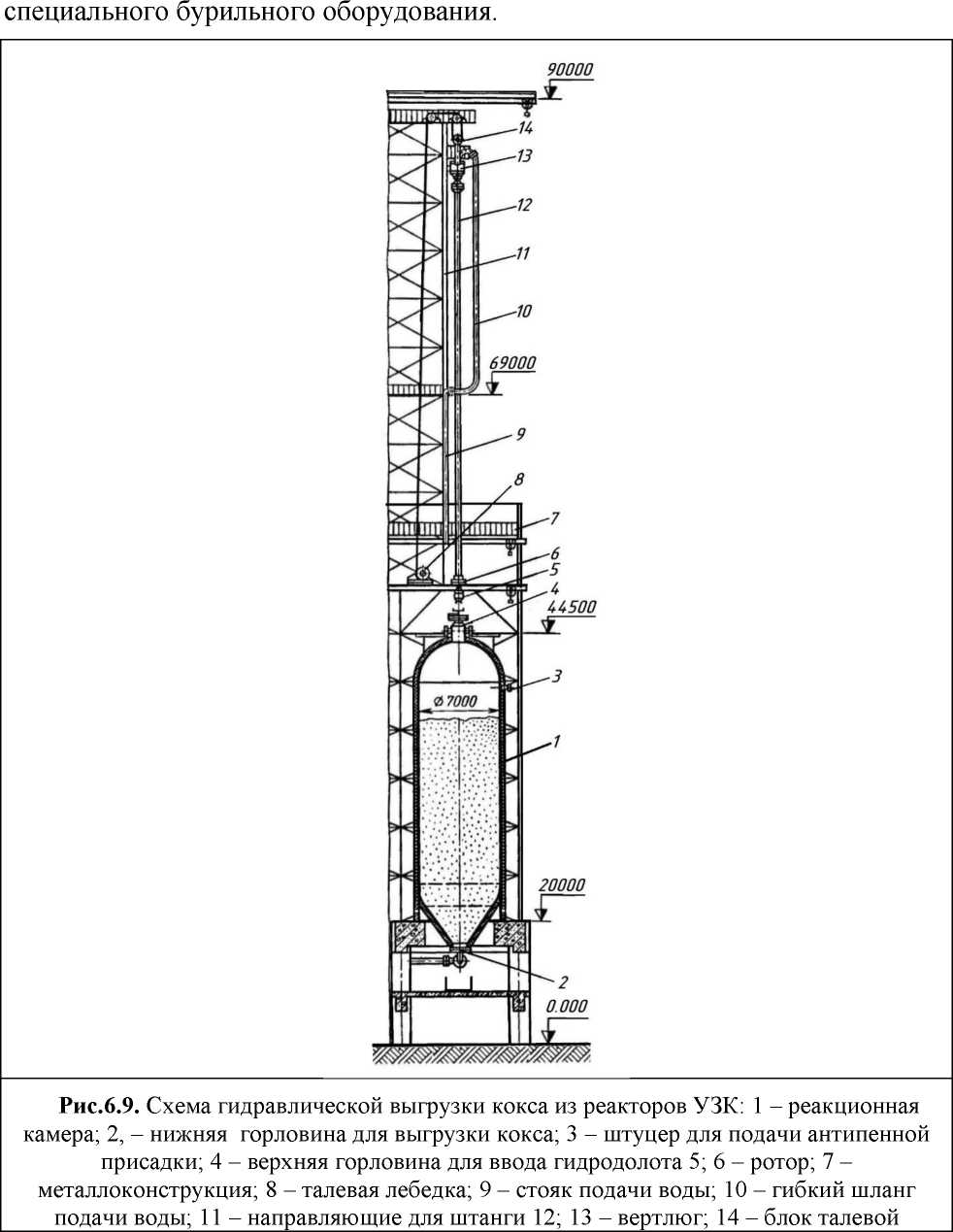

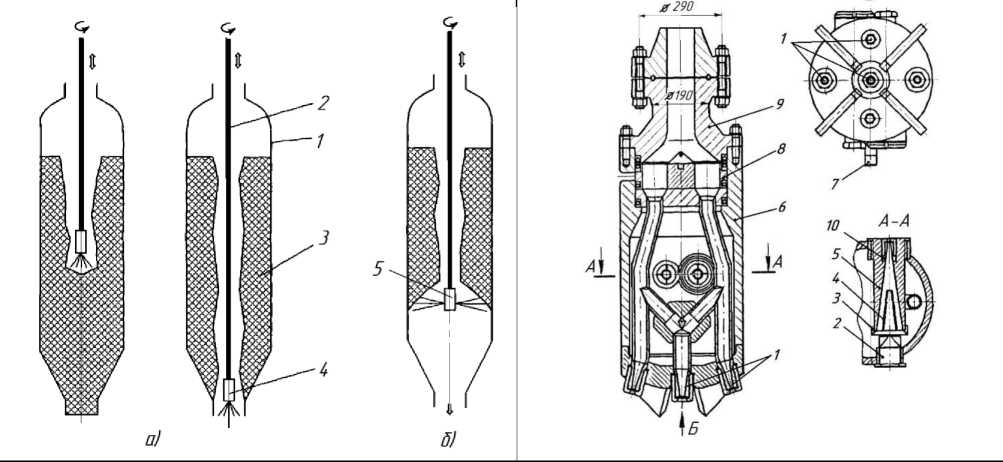

Рис. 3. Технологическая схема двухблочной установки замедленного коксования: Р – реакторы; П – нагревательная печь; К-1 – ректификационная колонна; К-2, К-3 – отпарные (стриппинг) колонны; К-4 – фракционирующий абсорбер – деэтанизатор; К-5 - – стабилизационная колонна; С-1, С-2 сепараторы (емкости); Т – теплообменники; И – испаритель; потоки: I – сырье; II – стабильный бензин; III – легкий газойль; IV – тяжелый газойль; V – головка стабилизации; VI – сухой газ; VII – кокс; VIII– пары отпарки реакционных камер; IX – водяной пар; Кр – переключающие краны. 4. Описание устройства и работы оборудования. Сырье I - гудрон или крекинг-остаток (или их смесь) предварительно нагревают в теплообменниках Т, а затем в конвекционных змеевиках печи П и направляют на верхнюю каскадную тарелку ректификационной колонны К- 1, а часть сырья I - на нижнюю каскадную тарелку для регулирования коэффициента рисайкла. Под среднюю каскадную тарелку ректификационной колонны К-1 направляют горячие газы и пары VIII продуктов коксования из коксовых камер Р. В результате контакта сырья с восходящим потоком горячих газов и паров продуктов коксования сырье нагревается до температуры 390 - 405 °С, при этом низкокипящие фракции испаряются и направляются в верхнюю часть колонны на выделение легких газовых фракций. Высококипящие тяжелые фракции паров в нижней части колонны конденсируются и смешиваются с исходным сырьем, образуя так называемое вторичное сырье. Вторичное сырье горячим печным насосом отбирается из низа колонны К-1 и направляется в реакционные змеевики печей (их две, работают параллельно), расположенные в радиантной их части. В печах вторичное сырье окончательно нагревается до 490 - 510 °С и поступает через четырехходовые краны Кр двумя параллельными потоками в две работающие камеры Р; две другие камеры в это время находятся в цикле подготовки. Входя в низ камеры, горячее сырье постепенно заполняет их; так как объем камер большой, время пребывания сырья в них также значительно и там происходит крекинг сырья. Образующиеся пары продуктов коксования непрерывно уходят из камер Р в колонну К-1, а утяжеленный жидкий остаток задерживается в камерах, и постепенно превращается в твердый кокс, заполняя объем камеры примерно на 75 - 80 %. Фракционирующая часть УЗК включает основную сложную ректификационную колонну К-1 с отпарными колоннами (секциями) К-2 и К- 3, фракционирующий абсорбер К-4 для деэтанизации газов коксования и колонну стабилизации бензина К-5. Колонна К-1 разделена на две части глухой тарелкой: на нижнюю, которая является как бы конденсатором смешения; и верхнюю, выполняющую функцию укрепляющей (концентрационной) секции ректификационной колонны. На верхней укрепляющей секции происходит разделение продуктов коксования на газ, бензин, легкий и тяжелый газойли. В колонне К-1 температурный режим регулируется верхним острым жидким и промежуточным циркуляционным орошениями (слева в средней части). Острое жидкое орошение (флегма) образуется путем возврата на верхнюю тарелку колонны части конденсировавшихся в конденсаторе-холодильнике паров нестабильного бензина после разделения их в сепараторе С-1. Легкий III и тяжелый IV газойли выводят из отпарных колонн (стриппинг-секций) К- 2 и К-3, соответственно, и направляют на склад. Для отпарки углеводородов в К-2 и К-3 предусмотрена подача водяного пара IX. Несконденсировавшиеся газы и часть нестабильного бензина из сепаратора С-1 направляются в фракционирующий абсорбер К-4 на отпарку легких газов от компонентов бензина. В качестве свежего абсорбента в верхнюю часть абсорбционной колонны К-4 подают охлажденный стабильный бензин II из низа колонны К- 5, а в нижнюю часть подводят тепло посредством испарителя-кипятильника И-4 с паровым пространством. С верха К-4 выводят сухой газ VI, направляемый на разделение на ГФУ, а с низа - насыщенный нестабильный бензин, который подвергают стабилизации посредством ректификации в стабилизационной колонне К-5. С верха колонны К-5 из сепаратора С-2 отводят головку стабилизации V, состоящую из пропан-бутановой фракции, а с низа колонны, снабженной испарителем И-5 с паровым пространством, - стабильный бензин II, который, после щелочной очистки от сернистых соединений, направляют на склад. Коксовые камеры Р, являющиеся одним из основным технологических оборудований реакторного блока УЗК, работают в циклическом режиме. В них последовательно чередуются циклы: коксование, охлаждение кокса, выгрузка его и разогрев камер. Когда камера заполнится примерно на 70 ... 80% по высоте, поток сырья из печи П с помощью переключающих кранов Кр переключается в другую пару подготовленных камер. Принципиальная схема реактора УЗК представлена на рис. 1, а на рис. 3 показан принцип образования кокса в начале и конце процесса коксования.  Рис. 3. Принципиальная схема работы реактора в начале (а) и конце (б) процесса коксования: 1 - вход сырья; 2 - кокс; 3 - вспученная масса; 4 - пары и газы; 5 - выход паров и газов коксования; 6 - канал для штуцер ввода антипенной присадки прохода сырья. Конструктивно реактор (коксовая камера) представляет собой сварной цилиндрический вертикальный сосуд 1 с верхним полушаровым 3 и нижним коническим 4 днищами с увеличенными горловинами 2 и 5 для ввода гидроинструмента сверху и полной выгрузки кокса из камеры снизу, которые в процессе коксования закрыты плоскими крышками. Реактор имеет опору 8 в виде конической обечайки высотой до 2 м с приваренным опорным 7 и фундаментным кольцом 6. Снаружи реактор имеет теплоизоляцию толщиной до 250 мм. Нижняя горловина снабжена штуцером ввода сырья 9, верхняя - штуцером 10 вывода паров углеводородов, а в средней части корпуса размещаются штуцер 11 для ввода антипенной присадки, а также устройства для контроля и регулирования параметров процесса коксования. Реактор работает следующим образом. После проведения опрессовки производят прогрев камеры водяным паром. При достижении стабильной температуры начинается заполнение реактора сырьем, нагретым в трубчатой печи до температуры 465 - 510 °С через штуцер 9, расположенный в нижней горловине. По мере заполнения реактора через определенное время на нижних слоях массы сырья начинается образование кокса. Этот процесс самый длительный, на его долю приходится до 50% времени цикла, пока высота слоя сырья не достигнет 14 - 17 м, что составляет 75 - 85% от объема реактора. В начале процесса заполнения камеры тепло расходуется на нагрев материала камеры и испарение легких фракций сырья, которые в течение всего процесса коксования непрерывно отводятся через штуцер 10 на верхней горловине 2 реактора в ректификационную колонну К-1 для разделения продуктов коксования на газовую и бензиновые реакции. По достижении определенного состава и температуры в нижней части сырья начинается образование коксового пирога 2, (рис. 3), над которым слой сырья сохраняется в виде вспученной массы 3. В нижних слоях коксового пирога 2 образуется разветвленный канал 6 диаметром 0,4 - 0,6 м, через который продолжает поступать нагретое сырье, способствуя поддержанию необходимой температуры процесса коксования. Канал может разбиваться на несколько более мелких каналов. В дальнейшем слой пирога уплотняется (прокаливается), а толщина слоя кокса 2 наращивается, постепенно занимая всю высоту реакционной массы в реакторе, пока коэффициент заполнения камеры коксом не достигнет 0,8 - 0,85 от его объема. Далее заполненную коксом камеры продувают водяным паром для удаления из готового кокса жидких остатков и паров коксования, которые сначала направляют в ректификационную колонну К-1. После того, как температура кокса понизится до 400 ... 405 °С, поток паров отключают от колонны и направляют на скруббер (на схеме не показан). Водяным паром кокс дополнительно охлаждают до 200 °С, после чего в камеру подают воду на окончательное охлаждение и промывку кокса. После охлаждения кокс из камер выгружают. Для этой операции применяют гидравлический метод, заключающийся в разрушении пластов кокса струями воды. Схема установки для гидравлической выгрузки кокса из реакционных камер представлена на рис. 4. С этой целью над каждой реакционной камерой устанавливают бетонно-металлическую конструкцию 7 высотой не менее 60 - 90 м, предназначенную для подвешивания и вертикального перемещения специального бурильного оборудования  Рис.4. Схема гидравлической выгрузки кокса из реакторов УЗК: 1 – реакционная камера; 2, – нижняя горловина для выгрузки кокса; 3 – штуцер для подачи антипенной присадки; 4 – верхняя горловина для ввода гидродолота 5; 6 – ротор; 7 – металлоконструкция; 8 – талевая лебедка; 9 – стояк подачи воды; 10 – гибкий шланг подачи воды; 11 – направляющие для штанги 12; 13 – вертлюг; 14 – блок талевой системы. На подвижной крюковой подвеске 14 талевой системы металлоконструкции 7 с помощью вертлюга 13 закрепляют полую штангу 12 квадратного сечения с гибким трубопроводом 10 и стояком 9 для подвода воды под давлением 16 - 25 МПа, создаваемым высоконапорными центробежными насосами. На нижний конец штанги устанавливают сменный рабочий инструмент - гидродолото 5, создающее вертикальные расходящиеся струи воды, направленные вниз в слой кокса для образования центрального отверстия на первом этапе гидроудаления кокса. Одновременно с поступательным движением штанга с гидродолотом совершают вращательное движение, для чего предусмотрен ротор 6 с регулируемой частотой вращения. Для обеспечения плавных изменений скоростей вращательного и поступательного движения рабочих инструментов на установке используется гидропривод вместо традиционного механического. Схема стадий гидроудаления слоя кокса из реактора представлена на рис. 5. Сначала с помощью гидродолота (рис. 5, а) через всю высоту слоя кокса пробуривают центральное отверстие с диаметром около 1 м. Затем гидродолото заменяют гидрорезаком, снабженным горизонтальными соплами, из которых образуются сильные струи воды, направленные к стенкам камер (рис. 5, б). На этом этапе гидрорезак с помощью штанги и крюковой подвески лебедки одновременно с вращательным движением перемещается по всей высоте камеры, полностью удаляя со стенок кокс.  Рис. 5. Стадии гидроудаления кокса 3 из реактора 1: а) - предварительное образование центрального отверстия с помощью гидробура (гидродолота) 4 с буровой штангой 2; б) - окончательное удаление кокса с помощью гидрорезака 5 Рис. 6. Гидрорезак универсальный ГРУ-ЗР-250 для резки и выгрузки кокса: 1 - сопло бурильное; 2 - пробка; 3 - фиксатор; 4 - направляющая потока; 5 - ствол сужающий; 6 - корпус; 7 - рукоятка; 8 - золотник; 9 - переходной фланец; 10 - сопло режущее. С целью сокращения продолжительности цикла резки и выгрузки кокса вместо гидродолота разработан и используется универсальный гидрорезак модели ГРУ-ЗР-250 (рис. 6.), который позволяет перевести данный инструмент с режима работы гидробура (гидродолота) на режим работы гидрорезака посредством переключения с помощью специального рычага 7, встроенного в корпус 6 поворотного золотника 8, без снятия гидрорезака со штанги. Выгруженный из камер и промытый кокс далее поступает в отделение внутриустановочной обработки и транспортировки, где обеспечивается дробление, сортировка на три фракции и транспортировка на склад. В табл. 1 представлен типичный цикл работы камер коксования УЗК с четырьмя реакционными камерами. Таблица 1. Типичный цикл работы камер коксования УЗК

Коксовую камеру, из которой выгружен кокс, проверяют на герметичность и одновременно прогревают подачей в него острого водяного пара, затем окончательно нагревают до температуры 360 ... 370 °С горячими парами нефтепродуктов из работающих камер и после этого переключают в рабочий цикл коксования. Подготовительные операции УЗК занимают от 24 до 34 часов. В отличие от непрерывных химических процессов в реакционных камерах УЗК химические превращения осуществляются в нестационарном режиме с периодическими колебаниями основных параметров процесса, прежде всего температуры и давления. Так амплитуда циклического изменения температуры составляет около 500 °С, рабочего давления - в диапазоне 0,.2 - 0,4 МПа (см. табл. 6.5), что должно быть учтено при выборе надежных опор при установке реакционных камер на фундаментах установок ЗК. Таблица 2. Технологический режим установки ЗК

| ||||||||||||||||||||||||||||||||||||||