ПЗ установка замедленного коксования. 2. Описание основ технологии процесса Описание технологической схемы установки

Скачать 402.96 Kb. Скачать 402.96 Kb.

|

Содержание

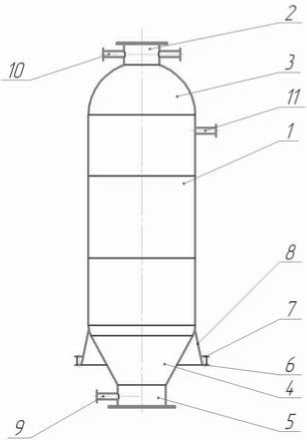

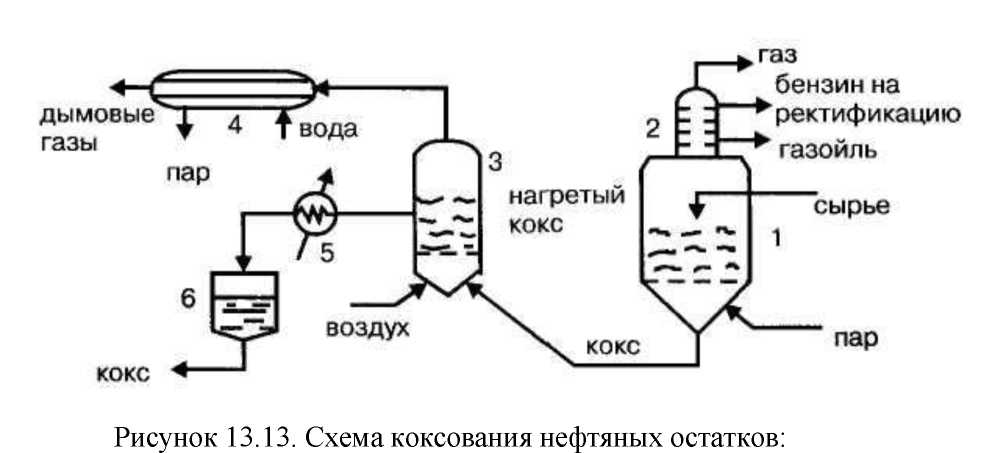

Введение. Замедленное коксование в нашей стране является основным процессом получения нефтяного кокса, представляющим из себя сложную цепочку физикохимических превращений и фазовых переходов. Полученный таким образом углеродистый продукт применяется в таких отраслях промышленности, как металлургическая, алюминиевая, автомобильная, пищевая и другие, являясь ценным сырьем, рынок сбыта которого постоянно расширяется. В качестве сырья на установках используют тяжёлые нефтяные остатки, такие как гудроны, мазуты, крекинг-остатки, тяжёлая смола пиролиза. Основной их недостаток - повышенное содержание серы, что отрицательно сказывается на качестве кокса, способствует усилению коррозии оборудования установки, ухудшает экологическую ситуацию. В качестве побочных продуктов на установке замедленного коксования получают углеводородный газ, бензиновую фракцию и газойлевые дистилляты [1]. Процесс основан на термолизе тяжелых нефтяных остатков в течение достаточно длительного времени при повышенных температурах (до 500 °С), в результате которого образуются легкие фракции крекинга и продукт уплотнения - кокс. Процесс получения нефтяного кокса является многостадийным, с образованием промежуточной пековой фазы [2-8] Процесс замедленного коксования является непрерывным по подаче сырья на коксование и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке кокса из реактора. Режим работы реактора коксования составляет 48 часов: 24 часа реактор заполняется коксом, и в течение 20-22 часов осуществляется выгрузка кокса из реактора при помощи струи воды под высоким давлением (до 14 МПа). Основным оборудованием УЗК является реакторный блок, включающий от двух до четырех коксовых камер (реакторов). В реакторах протекает эндотермическая реакция за счет энергии, аккумулированной сырьем в трубчатых печах. Реакторы работают периодически, при этом циклическое изменение температуры достигает до 500 °С. На рисунке 1 представлен общий вид такого реактора [9].  Рисунок 1. Реактор установки замедленного коксования 1 - корпус; 2,5 - верхняя и нижняя горловины; 3, 4 - полушаровое и конические днища; 6 - фундаментное кольцо; 7 - опорное кольцо, 8 - опора; 9 - штуцер для ввода сырья; 10 - штуцер для выхода паров; 11 - штуцер для ввода антипенной присадки. Конструктивно, реактор установки замедленного коксования представляет собой вертикально установленный на юбочной или цилиндрической опоре пустотелый цилиндрический сосуд высотой 26-27 м и диаметром от 4,6 до 7 м (рисунок 1), имеющий верхнее полушаровое и нижнее коническое днища, оснащенные горловинами, предназначенными для ввода гидравлического резака и выгрузки готового кокса [10-12]. Зарубежные аналоги изготавливаются диаметров до8ми высотой до 30 м [13] на цилиндрической опоре с верхним эллиптическим и нижним коническим днищем и аксиальным вводом сырья. Интерес к реакторам УЗК, как к объектам исследования движения высокотемпературных потоков, возрастает в связи с тем, что здесь наиболее четко проявляется тенденция современной нефтепереработки - создание агрегатов единичной мощности [14]. Для изготовления реакторов в качестве материала в большинстве случаев применен биметалл: углеродистая низколегированная сталь + перлитная сталь 08X13, однако в ряде случаев использовалась сталь аустенитного класса 12Х18Н10Т [15], так как при проектировании рассматривалась возможность высокой скорости коррозии в процессе коксования, подтверждаемая лабораторными исследованиями [16]. Однако в работе Самохина Ю.Н. [17] было показано отсутствие на практике коррозии углеродистой стали. Также используемые при изготовлении реакторов коксования материалы применяются по верхнему температурному пределу применимости для данных сталей [18, 19], что не может идти в запас прочности аппарата, закладываемой при проектировании. 2. Описание основ технологии процесса. Коксования нефтяных остатков может проводиться в установках различного типа: — в горизонтальных кубах периодического действия; — в необогреваемых коксовых камерах полунепрерывного действия; — в реакторах кипящего слоя непрерывного действия. При коксовании в кипящем слое нагретое сырье контактирует в реакторе «КС» с подвижным, нагретым до более высокой температуры, чем сырье, инертным теплоносителем и коксуется на поверхности частиц этого теплоносителя. В современных установках этого типа (рис. 2) теплоносителем является гранулированный кокс с размерами частиц до 0,3 мм, который создает в реакторе кипящий слой. В этом кипящем слое одновременно протекают три процесса: — собственно коксование, сопровождающееся образованием продуктов разложения и уплотнения; — прокаливание кокса и удаление из него летучих веществ; — вторичные реакции продуктов коксования в паровой фазе.  Рисунок 2. Схема коксования нефтяных остатков: 1 - реактор кипящего слоя, 2 - парциальный конденсатор, 3 - коксонагреватель, 4 - котел-утилизатор, 5 - коксовый холодильник, 6 - бункер кокса Жидкое сырье подается в реактор 1, в котором поступающим снизу водяным паром создается кипящий слой кокса. Парогазовая смесь продуктов коксования поступает в парциальный конденсатор реактора 2, где разделяется на газ, бензиновый дистиллят, направляемый на ректификацию, и газойль. Коксовый теплоноситель из реактора подается в коксонагреватель 3, где частично сжигается в токе воздуха. Нагретый кокс охлаждается в коксовом холодильнике 5 и поступает в бункер кокса 6, а частично возвращается в реактор 1. Дымовые газы из коксонагревателя 3 проходят котел-утилизатор 4 и выбрасываются в атмосферу. Выход продуктов коксования (сырье — гудрон) составляет: кокс 14%, газойль 63 %, бензин 12 %, газ 10% . Полунепрерывное коксование в необогреваемых коксовых камерах: этот промышленный процесс коксования получил наибольшее распространение. Кокс получается в виде кускового, и сортировка его по размерам позволяет легко выбрать фракцию, пригодную для последующей прокалки в печах существующих конструкций. Схема установки достаточно проста; в ней предусмотрена рециркуляция тяжелой части жидких продуктов. Выход кокса выше, чем при непрерывном процессе. Выгрузка кокса полностью механизирована. Мощность установок достигает 1,5 млн. т в год по сырью и соответствует масштабам современных НПЗ. Установка имеет четыре коксовых камеры и две трубчатых нагревательных печи. Исходное сырье насосами подают двумя параллельными потоками в трубы подовых и потолочных экранов печей, нагревают там до 350-3800С и направляют в нижнюю часть ректификационной колонны. В этой секции сырье встречается с потоком парообразных продуктов коксования из двух параллельно работающих камер. В результате этого контакта наиболее тяжелая часть паров конденсируется и смешивается с сырьем; в нижней части колонны образуется таким образом смесь сырья с рециркулятом, обычно называемая вторичным сырьем. Если сырье содержало некоторое легких фракций, они в результате контакта с парами из камер испаряются и уходят в верхнюю часть ректификационной колонны. Вторичное сырье с низа колонны насосами возвращают в печи - в верхнюю часть конвекционных труб и правые подовые и потолочные экраны. Эта часть труб относится к «реакционному» змеевику, вторичное сырье нагревается там до 490-5 1 00С. Во избежание закоксовывания труб этой секции в трубы потолочного экрана подают перегретый водяной пар - турбулизатор, который увеличивает скорость прохождения потока через реакционный змеевик. Парожидкостная смесь вводится параллельными потоками через четырех ходовые краны в две работающие камеры, остальные две камеры в этот период подготавливают к рабочей части цикла. Входя в низ камер, горячее сырье постепенно заполняют их; т.к. объем камер большой, время пребывания сырья в них также значительно, и там происходит крекинг сырья. Пары продуктов разложения непрерывно уходят из камер в колонну, а утяжеленный остаток задерживается в камере. Практика эксплуатации установок замедленного коксования показала, что процесс протекает постадийно. В начале тепло затрачивается на прогрев камер и испарение образующегося конденсата, что замедляет разложение. В этот период вследствие преобразования испарения над крекингом образуется дистилляты, более тяжелые по фракционному составу. Продолжительность первого периода тем меньше, чем тяжелее и смолистее сырье и чем выше температура его подогрева в печи. Так, для полугудрона первый период при 4750Сдлится 8-9 ч, а при 500-5 1 00С всего 5,4 ч.; для крекинг-остатков, богатых асфальтенами, он составляет соответственно 5 и 2 ч. Именно в этот период наблюдаются «перебросы» сырья в колонну, т.к. уровень в камере возрастает, а постепенное повышение концентрации асфальтенов образующимися газами. В результате постепенного накопления коксообразующих веществ в жидком остатке он превращается в кокс. Вторая стадия коксования сопровождается равномерным нарастанием коксового слоя и постоянными, в течение некоторого времени, выходом и качеством продуктов разложения. По мере заполнения камеры коксом свободный реакционный объем уменьшается и одновременно увеличивается средняя температура коксования, при этом качество дистиллятов снова может колебаться, а коксовый слой получается более плотным и с меньшим содержанием летучих. Из этого следует, что чем выше температура нагрева сырья в печи, тем меньше опасность «переброса» остатка из камеры в колонну и тем лучше качество получаемого кокса, вследствие снижения в нем летучих. Процессы полуконденсации, свойственные коксованию, протекают с выделением тепла, но, поскольку коксование сопровождается и реакциями разложения, суммарный тепловой эффект отрицателен; в итоге пары, выходящие из камер, имеют температуру на 30-500С ниже, чем температура ввода сырья в камеры. Пары из камер, проходят в колонну; в колонне отгонная секция отсутствует, нижняя часть работает как конденсатор смешения и отделена от верхней части сборной тарелкой с горловиной. Предусмотрен отбор трех боковых погонов. Тарелки с S - образными элементами. В результате ректификации с верха колонны уходят пары бензина и воды и газ коксования, которые после конденсатора - холодильника разделяются в водогазоотделителе на водный конденсат, стекающий в сборник, на откачиваемый насосом нестабильный бензин и жирный газ. Нестабильный бензин частично подается насосом на орошение колонны, балансовое количество, как и жирный газ, поступает во фракционирующий абсорбер, где происходит отделение сухого газа, т.е. частичная стабилизация бензина. Бензин с низа абсорбера направляют на стабилизацию в стабилизационную колонну, с верха которой выводится отгон стабилизации (бутан-бутиленовая и частично пропан-пропиленовая фракция), а с низа - стабильный бензин коксования. Боковые погоны выводят из ректификационной колонны через секции отпарной колонны, с низа этих секций насосами откачивают соответственно фракции дистиллята коксования - керосин, легкий и тяжелый газойли. Тепло отходящих потоков используют в теплообменниках и рибойлере фракционирующего абсорбера. Водяной конденсат из емкости используют для производства водяного пара в нижней части конвекционных труб печей. Внешний вид коксовых камер - это цилиндрические вертикальные аппараты, рассчитанные на давление от 0,18 до 0,6 МПа. Они имеют внутренний диаметр 4,6-5,5 м и высоту 27-28 м. Камера состоит из цилиндрического корпуса и двух днищ - сферического и нижнего конического, снабженных горловинами и штуцерами. Камеры заполняют коксом попарно на 4/5 высоты; продолжительность заполнения зависит от коксуемости исходного сырья и составляет от 24 до 36 ч. После заполнения коксом двух работающих камер, их отключают от системы четырехходовыми кранами, позволяющими переключать поток сырья из печей без нарушения его непрерывности. При этом камеру, заполненную коксом, подготавливают к разгрузке: ее в течение 30-60 мин продувают паром, чтобы из коксовой массы удалить нефтяные пары. Эти пары направляют в колонну, а к концу продувки через емкость с газоотводящей трубой выводят в атмосферу. После охлаждения верхней части камеры до 200-2500С в нее для охлаждения кокса подают воду до тех пор, пока не прекратится испарение воды в нагретой камере. Для выгрузки кокса применяют гидравлический метод, заключающийся в использовании режущей силы водяных струй, подаваемых под давлением 10-15 МПа. Для этого над камерами установлены буровые вышки высотой -40 м для укрепления бурового оборудования. После охлаждения камер открывают верхний и нижний люки и приступают к удалению кокса: 1) высверливают гидродолотом центральную скважину в толще кокса и затем расширяют ее для свободного прохода гидрорезака; 2) удаляют основную массу кокса, перемещая по камере гидрорезак. Гидрорезак - это приспособление, снабженное соплами, направляющими сильные струи воды на стенки камеры, покрытые коксом. Основные факторы процесса: Предусмотрена возможность работы камеры при двух давлениях: -0,4 МПа при переработке малосмолистого сырья и при -0,18 МПа в случае высокосмолистого сырья. Малосмолистое сырье дает меньше кокса и больше продуктов разложения, поэтому во избежание чрезмерно большой скорости паров и переброса части содержимого камеры в колонну поддерживают давление более высоким. Качество кокса зависит от температуры нагрева сырья в печи. Чем выше температура на входе в камеры, тем меньше содержание летучих в коксе и тем выше его механическая прочность. Большое влияние на выход и качество кокса оказывает коэффициент рециркуляции сырья. Он составляет от 0,2 до 0,6. Качество продуктов коксования: Бензин получаемый при ЗК, имеет невысокое октановое число, повышенное содержание непредельных и для сернистого сырья - серы. Наиболее рациональный путь его использования - глубокая гидроочистка с последующим каталитическим риформингом. Легкий газойль также нуждается в гидроочистке - как для снижения содержания серы, так и для удаления непредельных, после чего его можно использовать в качестве дизельного топлива. Тяжелый газойль может явиться сырьем или компонентом сырья для производства «игольчатого» кокса, при ограниченном содержании серы или идти на каталитическую переработку (КК, ГК). Непрерывное коксование в псевдоожиженном слое: Для осуществления полностью процесса коксования необходимо аппаратурное оформление, которое позволяло бы непрерывно выводить образующийся кокс из реактора. Идея непрерывного вывода кокса (в виде небольших гранул) привела к разработке реактора с псевдоожиженным слоем кокса, выводимого в виде порошка. В реакторном блоке в качестве теплоносителя циркулируют коксовые частицы, которые в результате контакта с сырьем покрываются тонким слоем вновь образующегося кокса. Некоторое количество частиц, наиболее укрупненных за счет многократного «обрастания», непрерывно выводят из системы. Коксование происходит на поверхности частиц коксатеплоносителя. Вступая контакт с горячей поверхностью частиц, сырье растекается по поверхности тонкой пленкой. Летучие продукты коксования удаляются с поверхности и могут подвергаться последующему разложению, глубина которого зависит от длительности и пребывания в реакционной зоне. Исследование кинетики непрерывного коксования в псевдоожиженном слое порошкообразного кокса показало, что этот процесс следует рассматривать как трехстадийный: 1) собственно коксование сопровождающего образованием основной массы продуктов разложения и ее уплотнения; 2) сушка или прокаливание кокса, в результате чего удаляются летучие; 3) вторичные реакции распада и уплотнения продуктов коксования, находящихся в газовой фазе. Скорость первой стадии весьма значительна намного превышает скорость вторичной второй стадий. Частицы коксового теплоносителя имеют плотную слоистую структуру. Высокая температура кокса - теплоносителя и подача водяного пара в слой частиц способствует испарению продуктов разложения и ускоряют их удаление с поверхности частиц, предотвращая тем самым образование продуктов вторичного уплотнения. Поэтому выход кокса при непрерывном коксовании меньше, чем при замедленном. Высокая кратность циркуляции теплоносителя сопряжена со значительными эксплуатационными расходами, но с другой стороны, повышенные температуры его нагрева достигаются сравнительно легко. Поэтому экономичнее придерживаться низкой кратности циркуляции должна быть такой, чтобы предотвратить слипание частиц теплоносителя при контактировании с сырьем. Большое значение при этом имеет удельная поверхность частиц, т.е. поверхность на единицу массы. Поэтому, при наличии мелких может быть умеренной. Для коксования в псевдоожиженном слое этот показатель не превышает 7-8 кг/кг. Установка замедленного коксования нефтяного сырья. Среди термических процессов наиболее распространение в нашей стране и за рубежом получил процесс замедленного коксования (ЗК), который позволяет перерабатывать различные виды тяжелых нефтяных остатков (ТНО) на широкий спектр товаров и продуктов народного потребления, используемых в различных отраслях промышленности и в быту. Другие разновидности процессов коксования - периодическое коксование в кубах и коксование в псевдоожиженном слое порошкообразного кокса, - нашли ограниченное применение. Основное целевое назначение УЗК - производство крупнокускового нефтяного кокса, наиболее массовыми потребителями которого являются производство анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления [1, 2]. Нефтяной кокс находит широкое применение для изготовления конструкционных материалов, в производстве цветных металлов, кремния, абразивных карбидных материалов, в химической, нефтехимической и электротехнической промышленности, космонавтике, ядерной энергетике и др. Кроме нефтяного кокса на УЗК получают газы, бензиновую фракцию, и коксовые (газойлевые) дистилляты. Газы коксования применяют в качестве технологического топлива в печах, или направляют на ГФУ для извлечения пропан-бутановой фракции - ценного сырья для нефтехимического синтеза. Получающиеся на УЗК бензиновые фракции (5 - 16% масс.) характеризуются невысоким октановыми числами (60 ед. по ОЧММ) и низкой химической стабильностью, что требует их дополнительного гидрогенизационного или каталитического облагораживания. Коксовые дистилляты УЗК могут быть использованы без или после гидрооблагораживания как компоненты дизельного, газотурбинного и судового топлив или в качестве сырья каталитического и гидрокрекинга. Процесс ЗК на протяжении ХХ века являлся и в настоящее время остается одним из способов углубления переработки нефти. Общая мировая мощность установок ЗК ныне составляет 140 тыс. тонн в год, в США сосредоточены около 70 % мировых мощностей УЗК. Сырьем установок коксования являются разнообразные остатки переработки нефти - мазуты, гудроны; производства масел - асфальты, экстракты; термокаталитических процессов - крекинг-остатки, тяжелая смола пиролиза, тяжелый газойль каталитического крекинга и др. Кроме того за рубежом используют каменноугольные пеки, сланцевую смолу, тяжелые нефти из битуминозных песков и др. В зависимости от назначения к нефтяным коксам предъявляют разнообразные требования. Основными показателями качества коксов являются содержание серы (от 1 до 4 % масс.), золы (0,5 - 0,8 % масс.), летучих компонентов, гранулометрический состав, истинная насыпная плотность, пористость, механическая прочность, микроструктура и др. Первые промышленные установки ЗК за рубежом были построены в середине 1930 гг., в нашей стране УЗК эксплуатируются с 1955 г. мощностью 300, 600, 1500 тыс. тонн в год. Средний выход кокса на отечественных УЗК составляет около 20% масс., (в США - 30,9%). Название «замедленное» в процессе ЗК связано с особыми условиями работы реакционных змеевиков трубчатых печей и выносных реакторов (камер) коксования. Сырье предварительно нужно нагреть до высокой температуры (470 - 510 °С), а затем направить в необогреваемые, изолированные снаружи коксовые камеры, где и происходит процесс эндотермического коксования за счет аккумулированной теплоты сырья. Для предотвращения возможности закоксования тяжелого сырья в змеевиках самой печи, процесс должен быть «задержан» до тех пор, пока нагретое сырье из печей не поступит в реакционные камеры. Это достигается высокой теплонапряженностью радиантных труб за счет быстрого нагрева высокоскоростного потока сырья в трубах, подачей турбулизатора - водяного пара, добавлением ароматизированных концентратов, таких, как экстракты масляного производства, тяжелая смола пиролиза и др. Процесс ЗК является непрерывным по подаче сырья на коксование и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке готового кокса из камер. Поэтому УЗК включает в себя следующие два отделения: - нагревательно-реакционно-фракционирующее, где происходит собственно технологический процесс коксования сырья и фракционирование его продуктов; - отделение по механической обработке готового кокса, где осуществляется его выгрузка, сортировка и транспортировка. В зависимости от производительности УЗК различаются количеством и размерами коксовых камер, количеством и мощностью нагревательных печей. На установках первого поколения применяли печи шатрового типа и две или три камеры коксования с диаметром 4,6 и высотой 27 м, работающие поочередно по одноблочному варианту. 3. Описание технологической схемы установки. УЗК последних поколений преимущественно являются двухблочными четырехкамерными, работающими попарно. На современных НПЗ применяют печи объемно-настильного и вертикально-факельного пламени и реакционные камеры с диаметром 5,5 - 7 м, высотой 27 - 30 м. В них предусмотрена высокая степень механизации трудоемких работ и автоматизация процесса. По технологическому оформлению первые отделения УЗК всех типов различаются между собой незначительно и работают по следующей типовой схеме: первичное сырье → нагрев в конвекционной камере печи → нагрев в нижней секции ректификационной колонны теплом продуктов коксования → нагрев вторичного сырья в радиантной секции печи ^ фракционирование → коксовые камеры → фракционирование. |