2. Периодичность и объем плановых то и тр

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

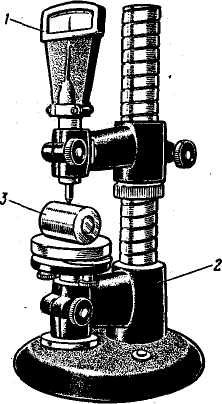

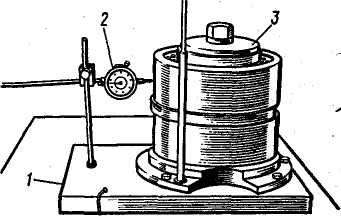

Рис. 1. Прибор для измерения диаметра ролика: / — прибор; 2 — штатив; 3 — ролик После подбора роликов специальным прессом производят холодную клепку сепараторов. У отремонтированного подшипника, скомплектованного с дистанционными кольцами, определяют индикатором 2 (рис. 2) на плите-люфтомере 1 радиальный зазор. Для этого внутренние кольца закрепляют нажимной шайбой 3, а наружное кольцо вместе со штифтом индикатора перемещают от руки в горизонтальном направлении. На плите-люфтомере проверяют также осевой зазор подобранного комплекта подшипников. Затем определяют натяг, который об-разуется при посадке на шейку оси ко лесной пары внутренних колец роликовых подшипников. Он должен быть для роликовых подшипников электровозов 0,04—0,06 мм, а тепловозов — 0,035— 0,065 мм. Для шариковых подшипников тепловозов натяг должен составлять 0,003—0,046 мм.  1-плита; 2- индикатор; 3- нажимная шайба. Рис. 2. Устройство для измерения радиального зазора подшипников Внутренний диаметр измеряют нутромером с индикатором в трех сечениях по ширине кольца по двум взаимно перпендикулярным направлениям. Если натяг менее 0,03 мм, его восстанавливают осталиванием или нанесением клея (эластомера) ГЭН-150(В) на внутреннюю поверхность кольца роликового подшипника. Корпус буксы тщательно осматривают и обстукивают молотком для выявления трещин, надрывов, задиров, заусенцев, следов коррозии и рисок на обработанных поверхностях. При наличии сквозных трещин корпус буксы отбраковывают. Не допускается заварка трещин и надрывов независимо от их размера в проушинах буксы под валик хомута и в щеках корпуса под поводки. Мелкие рассредоточенные надрывы разрешается устранять электросваркой на необработанных поверхностях корпуса буксы за исключением щек и хвостовиков при условии, что глубина после вырубки трещины не превышает 6 мм, а объем наплавленного металла — 8 см . Перед заваркой производят V-образную разделку кромок с засверловкой концов надрывов. Заварку выполняют электродом Э50А, при этом следят за тем, чтобы не допускать коробления корпуса буксы вследствие сильного местного нагрева. Во избежание коробления сварочные и наплавочные работы желательно выполнять в ванне с водой. Проверяют овальность и конусность посадочных поверхностей отверстия корпуса буксы. Замеры производят в двух местах по длине корпуса буксы, причем в каждом из них — в двух взаимно перпендикулярных направлениях. Следы коррозии на внутренней поверхности зачищают шлифовальной бумагой № 5 или 6, не допуская при этом повреждения основного металла. Риски и задиры глубиной более 1 мм зачищают наждачным полотном, если же они имеют меньшую глубину, их разрешается оставлять Пазы в щеках корпуса буксы под валики поводков проверяют шаблоном. При необходимости восстановления размеров пазов их наплавляют электродами Э42А с последующей механической обработкой до чертежных размеров. Замеряют отверстие под валик в проушинах буксы. В случае износа отверстие растачивают не более чем на 2 мм от чертежного размера или производят наплавку с последующей обработкой. Резьба в отверстиях корпуса буксы должна быть чистой, без заусенцев, вмятин и раковин. Допускаются отдельные сорванные нитки резьбы при условии, что в сумме они составляют не более одной трети витка-в отверстии. Если же повреждения резьбы большие, то нарезать новую резьбу в корпусе буксы под болты крышки не разрешается. В этом случае старую резьбу рассверливают до полного ее удаления, отверстие заваривают и сверлят вновь, затем нарезают резьбу чертежного размера. После наплавки пазов и отверстий в буксе и механической обработки проверяют их взаимное расположение в корпусе буксы и соответствие чертежу. Крышки (переднюю и заднюю) корпуса буксы осматривают. При обнаружении трещин на фланцевой и посадочных поверхностях крышки заменяют. Следы коррозии, заусенцы и задиры глубиной не более 0,5 мм на привалоч-ных поверхностях крышек, лабиринтных пазах и выступах снимают шабером с зачисткой шлифовальной шкуркой, на нерабочих поверхностях — напильником. Проверяют состояние резьбы в передних крышках для крепления редуктора скоростемера. Допускаются отдельные сорванные нитки резьбы при условии, что в сумме они составляют не более 1/3 витка в каждом отверстии. В случае повреждения или разработки резьбы ее перенарезают на следующий размер согласно стандарту. При большой разработке старую резьбу высверливают, отверстие заваривают, сверлят вновь и нарезают новую резьбу по чертежу. Проверяют состояние выступов и пазов в задней лабиринтной крышке буксы не менее чем по двум взаимно перпендикулярным направлениям. При необходимости лабиринты наплавляют с последующей механической обработкой или заменяют крышку. Щупом на плите проверяют плоскостность торцовой поверхности задней крышки, а штангенрейсмусом — параллельность ее привалочному фланцу. После этого внутреннюю поверхность лабиринтной крышки окрашивают нитроэмалью или другой маслостойкой краской. Лабиринтное кольцо осматривают. При обнаружении изломов, трещин, надрывов, коробления, износов, вызывающих ослабление посадки на пред-подступичной части оси, лабиринтное кольцо заменяют. Годное, но с ослабленной посадкой или изношенное по пазам и выступам лабиринта кольцо разрешается восстанавливать наплавкой с последующей обработкой. В случаях, когда овальность и конусность кольца превышают 0,07 мм, а натяг составляет менее 0,05 мм для букс электровозов и менее 0,02 мм для тепловозов, кольцо можно восстанавливать путем цинкования, осталива-ния или нанесения клея (эластомера) ГЭН-150В на внутреннюю поверхность кольца. Натяг при посадке кольца на ось должен быть 0,02—0,145 мм. Дистанционные кольца буксы при наличии трещин или сколов заменяют, задиры, забоины и следы коррозии устраняют, острые кромки притупляют шлифовальной шкуркой и напильником. Поводки очищают от грязи и масла, протирают концами, смоченными в керосине, и насухо обтирают. Обмывать поводки в растворах, содержащих каустик, нельзя. Валики и корпус (тягу) поводка осматривают, убеждаются в отсутствии износов клиновидной части, отверстий и резьбы в хвостовиках валиков, поворота валиков в резиновых втулках или вместе со втулками в корпусе, изломов штифтов или ослабления их посадки в корпусе поводка. В случае обнаружения таких дефектов в резинометаллических втулках валик в сборе со втулками вы-прессовывают и передают в заготовительный цех для переформирования. При этом дефектные втулки удаляют, а годные валики используют для формирования с новыми втулками. Вновь сформированный валик выдерживают в течение 10 дней в светонепроницаемой камере при температуре 15—30 °С. При невозможности устранить дефекты валика, в поводок запрессовывают ранее сформированный валик из переходящего запаса. Выполняют дефектоскопию средней части тяги (корпуса) поводка для выявления трещин, изломов. При наличии трещин и изломов тягу заменяют. В случаях ослабления посадки, износа или срезания штифтов их удаляют, проверяют разверткой отверстия и запрессовывают новые штифты. Годные и отремонтированные тяги (корпуса) используют для сборки с ранее сформированными валиками из переходящего запаса. При этом необходимо убедиться в наличии на торцах валиков клейма с указанием твердости резиновой втулки в условных единицах. Жесткость двух поводков под нагрузкой 39 кН должна составлять в продольном направлении 78,5 кН/мм, в поперечном направлении — 7,85 кН/мм. Технология ремонта буксового узла с подшипниками качения локомотивов мало отличается от изложенной выше. При ремонте и сборке буксового узла тщательно проверяют надежность крепления направляющих стаканов буксы и посадку стаканов в амортизаторах. Натяг посадки стакана в амортизаторе должен быть 0,035—0,095 мм. Проверяют также крепление амортизаторов в буксах и осматривают их фиксирующие предохранительные кольца. При проверке плотности соединения маслопровода со стаканами букс заменяют негодные пробки. Проверяют состояние защитных чехлов направляющих, убеждаются в отсутствии протертых мест и разрывов, контролируют положение колец крепления. После слива масла из корпуса роликовой буксы отнимают крышку и удаляют осевой упор с регулировочными прокладками, отвертывают гайку с оси колесной пары и снимают упорное кольцо. Корпус буксы вместе с наружными кольцами роликовых подшипников снимают с шейки колесной пары, поддерживая их захватами или при помощи подъемной тележки. Наружные кольца подшипников из корпуса буксы выпрессовывают при помощи винтового съемника или гидравлического пресса, предварительно пометив (наждачной шкуркой), в каком положении находилось кольцо каждого подшипника в корпусе буксы, с тем, чтобы «зону нагружения» наружных колец подшипников при последующей сборке буксы переместить, повернув кольца на 90° по часовой стрелке от их положения до демонтажа. Внутренние кольца роликовых подшипников, лабиринтное кольцо и кольца под севанитовое уплотнение снимают с шейки оси колесной пары после предварительной очистки деталей от масла и нагревания их индукционным нагревателем. Индукционный нагреватель включают примерно на 30—40 сек, чтобы температура колец не превышала 100—120° С. После снятия одного кольца шейке оси дают остыть, затем нагревают и снимают следующее кольцо, и т. д. Перед снятием внутренних и наружных колец подшипников делают попытку повернуть от руки дистанционное кольцо . Поворот этого кольца будет указывать на ослабление посадки колец одного из роликовых подшипников на шейке оси колесной пары. Разборка буксы со скользящими подшипниками особых трудностей не представляет и поэтому описание этого процесса не приводится. Дефектация и ремонт деталей. После очистки деталей приступают к их осмотру и ремонту. Все работы произведены согласно ведомости дефектации. Корпус буксы. Лопнувший корпус буксы заменяют. Дефекты корпуса, способствующие утечке смазки — раковины, плена, сквозные трещины в перемычках масляной ванны, а также износ отдельных частей, в том числе и паза под сменные опоры балансиров и ослабление посадки крышки, устраняют электросваркой и последующей обработкой. Герметичность карманов масленок проверяют наливом керосина. Корпус буксы изнашивается в зоне нагружения наружных колец подшипников (в виде полумесяца). Этот дефект устраняют остали-ванием внутренней поверхности корпуса. Если конусность или овальность корпуса в месте посадки колец подшипников качения превышает 0,25 мм, местная выработка от проворота колец по глубине более 0,25 мм, то корпус буксы заменяют новым. Коррозию, продольные риски или задиры глубиной более 0,1 мм зачищают наждачной шкуркой. Наиболее изнашиваемыми деталями корпуса буксы являются наличники, особенно узкие, т. е. расположенные со стороны центра колесной пары. Наличники заменяют новыми, если их толщина, измеренная на середине высоты, будет менее 3 мм, а сменные опоры балансиров, если износ их рабочей поверхности по глубине составляет более 1 мм. Глубина закаленного слоя новых сменных опор должна быть 1,5—3 мм, а твердость НК.С 48 4- 52. Для восстановления номинального зазора в буксовом узле разрешается под наличники, имеющие толщину более 3 мм, подкладывать по одной стальной прокладке одинаковой толщины. Наличники прикрепляют к корпусу буксы электросваркой прерывистым швом по контуру и электрозаклепками. Перед приваркой наличники на буксе располагают (и прижимают прессом) так, чтобы отверстия для прохода смазки в них и в корпусе буксы совпали, а рабочая поверхность узкого наличника (ТЭМ1), имеющая в средней части площадку шириной 100 мм и скосы к краям, была расположена снаружи. Нельзя вести сварочные работы на корпусе буксы, если в нем смонтированы подшипники качения. Поверхности широких наличников буксы должны быть параллельны, отклонение допускается не более 0,3 мм. Для измерения параллельности этих поверхностей буксу одним из наличников устанавливают на обработанный брус, а по другому наличнику передвигают индикатор, закрепленный на стойке. Это же измерение можно проделать микрометром. Сменные опоры балансиров должны плотно входить в гнезда корпуса буксы. Подшипники качения. Чтобы продлить срок службы подшипников, не рекомендуется смешивать отдельные детали в их комплектах. Подшипники осматривают визуально, а поверхности качения деталей — с лупой семикратного увеличения. При этом особое внимание обращают не только на поверхности качения, но и на торцы роликов, переходные фаски на посадочной поверхности внутренних колец и на переходы перемычек в теле сепаратора. Подшипники, у которых на поверхности качения роликов и колец обнаружены раковины, шелушение, вмятины и царапины, а также обрыв заклепок и трещины сепараторов, направляют для ремонта в мастерские или депо, имеющие отделения по ремонту подшипников качения и оснащенные соответствующим технологическим оборудованием. Ролики со сколами кромок высотой до 5 мм разрешается оставлять в работе после зачистки острых краев мелким наждачным бруском. Ослабшие заклепки сепаратора укрепляют расклепкой при помощи обжимок. Допускается замена отдельных заклепок сепаратора. Ослабление посадки (до 0,3 мм) колец подшипников устраняют цинкованием или нанесением на посадочную поверхность колец пленки клея ГЭН-150В. Если ослабление внутреннего кольца подшипника на шейке оси колесной пары превышает 0,3 мм, то шейку оси протачивают под ремонтный размер, а вместо старого внутреннего кольца ставят новое. Можно также в этом случае на посадочную поверхность кольца подшипника приклеивать при помощи клея ГЭН-150В стальную ленту. Технологическая карта ремонта

|