Расчет электротали. 2 расчет электротали 1 Расчет механизма подъема

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

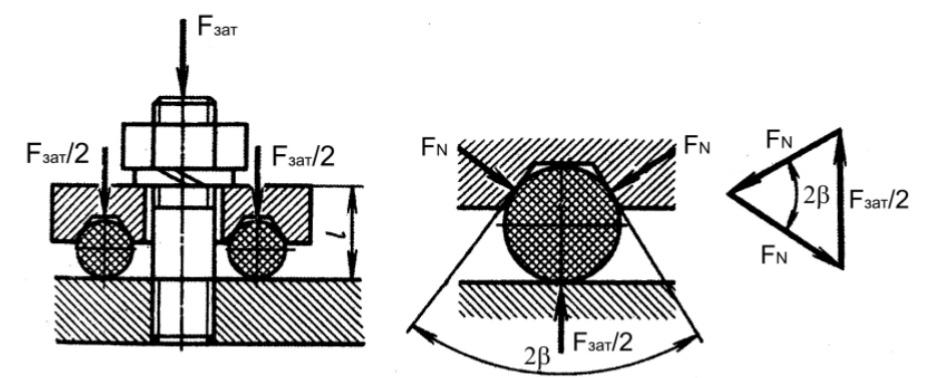

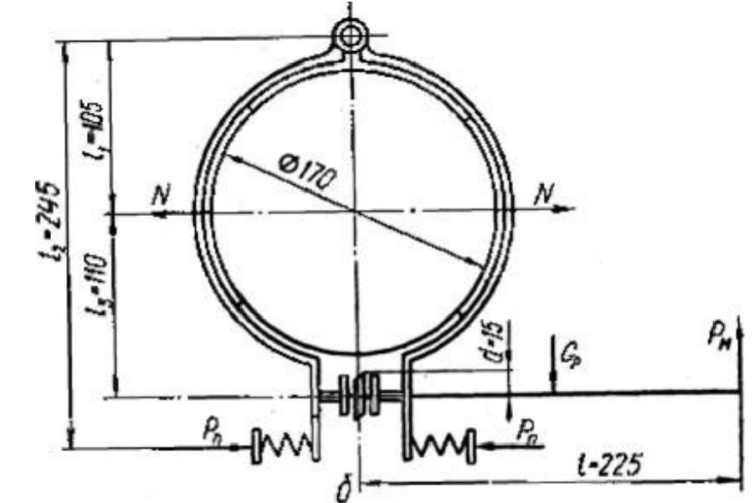

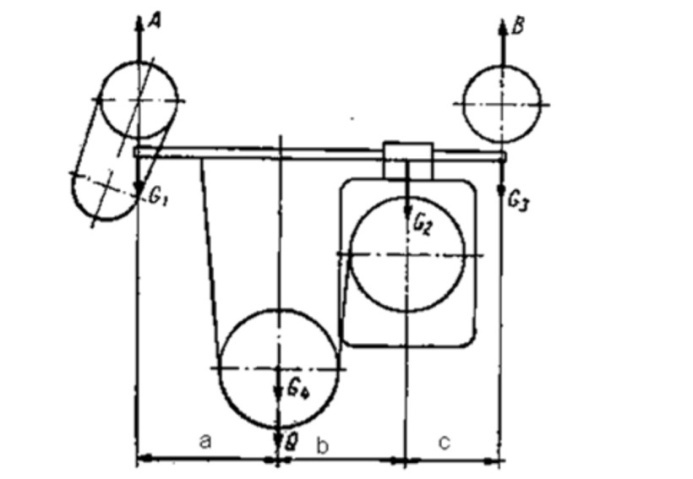

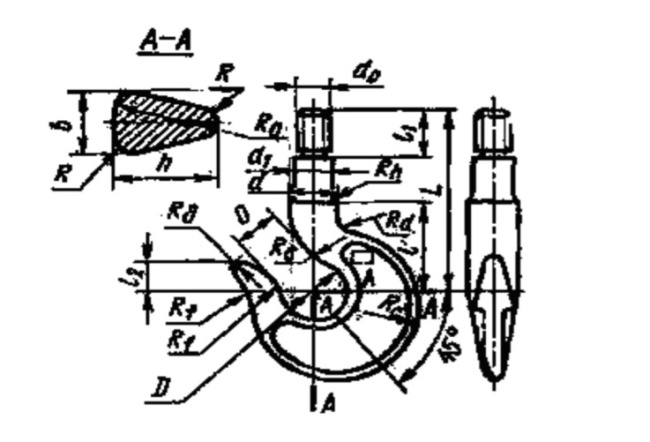

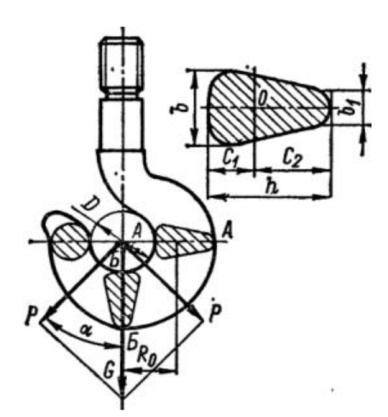

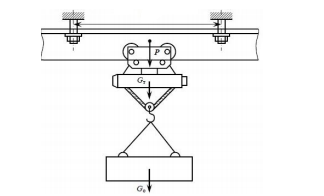

2 РАСЧЕТ ЭЛЕКТРОТАЛИ 2 РАСЧЕТ ЭЛЕКТРОТАЛИ2.1 Расчет механизма подъема 2.1.1 Потребную мощность электродвигателя, N, Вт, определяем по формуле  (1) (1)где  – грузоподъемность электротали, – грузоподъемность электротали,  = =  H; H;v  скорость подъема, v= 0,13 м/с; скорость подъема, v= 0,13 м/с;  Выбираем электродвигатель марки MTKF 411-8, имеющий следующие характеристики; Мощность электродвигателя,  15 15Скорость вращения, об/мин 695 2.1.2 Для электротали грузоподъемностью 8 тонны, выбираем сдвоенный полиспаст, с кратностью, m = 2 2.1.3 Максимальное натяжение в ветви каната, набегающий на барабан,  , H, определяем по формуле , H, определяем по формуле  H (2) H (2)где  - грузоподъемность электротали, - грузоподъемность электротали,  = = Н; Н;  ; ;  ; ;m – кратность полиспаста, m= 2 2.1.4 Разрывное усилие каната,  , Н, определяем по формуле , Н, определяем по формуле  H (3) H (3)где   Н Нk – коэффициент запаса прочности, k= 5 для среднего режима работы Выбираем проволочный канат двойной свивки диаметром 14 мм, площадь сечения всех проволок 74,4  , масса 1000 м каната со смазкой 728 кг, маркировочная группа 1764 МПа , масса 1000 м каната со смазкой 728 кг, маркировочная группа 1764 МПа2.1.5 Наименьший диаметр барабана  определяем по формуле определяем по формуле  (4) (4)где  диаметр каната, диаметр каната,  мм; мм;е – коэффициент зависящий от режима работы Вт, е = 20 для среднего режима работы Принимаем диаметр барабана,  2.1.6 Фактическое значение коэффициента е, определяем по формуле  (5) (5)где  диаметр барабана, диаметр барабана,  ; ; диаметр каната, диаметр каната,  мм мм  2.1.7 Количество рабочих витков каната, 2.1.7 Количество рабочих витков каната,  , шт, определяем по формуле , шт, определяем по формуле (6) (6)Принимаем,  где Н  высота подъема, Н = 6000 мм; высота подъема, Н = 6000 мм;m  кратность полиспаста, m= 2; кратность полиспаста, m= 2; диаметр барабана, диаметр барабана,  ; ; диаметр каната, диаметр каната,  2.1.8 Общее количество витков z с учетом «неприкасаемых» витков определяем по формуле  (7) (7)где  количество рабочих витков каната, количество рабочих витков каната,  2.1.9 Длину нарезную часть барабана для простого полиспаста, определяем по формуле  (8) (8)где  – шаг винтовой нарезки, t= 16 мм – шаг винтовой нарезки, t= 16 ммШаг винтовой нарезки, t, мм, определяется по формуле  мм (9) мм (9)где  диаметр каната, диаметр каната,  2.1.10 Число оборотов барабана,  об/мин, определяем по формуле об/мин, определяем по формуле  (10) (10)где m  кратность полиспаста, m=2 ; кратность полиспаста, m=2 ; диаметр барабана, диаметр барабана,  ; ; диаметр каната, диаметр каната,  м; м;v – скорость подъема, v = 8 м/мин 2.1.11 Расчетное передаточное число редуктора, u, определяем по формуле  (11) (11)где  число оборотов двигателя, число оборотов двигателя,  об/мин; об/мин; число оборотов барабана, число оборотов барабана,  ; ;2.1.12 Рассчитываем действительное общее передаточное число для двух ступеней редуктора механизма подъема. Принимаем количество зубьев  =18, =18,  =90 =90 =18 =18 162. 162.    Общее действительное передаточное число редуктора, Общее действительное передаточное число редуктора, определяем по формуле определяем по формуле  (12) (12)2.1.13 Фактическую скорость подъема,  , м/с, определяем по формуле , м/с, определяем по формуле (13) (13)2.1.14 Номинальный крутящий момент на валу барабана,  определяем по формуле определяем по формуле Hм (14) Hм (14)где   Н; Н; диаметр барабана, диаметр барабана,  ; ;  2.1.15 Номинальный крутящий момент на промежуточном валу,  Нм, определяем по формуле Нм, определяем по формуле Нм (15) Нм (15)где  номинальный крутящий момент на валу барабана, номинальный крутящий момент на валу барабана,   Нм; Нм; кпд ступеней редуктора, кпд ступеней редуктора,  2.1.16 Номинальный крутящий момент на быстроходном валу,  Нм, определяем по формуле Нм, определяем по формуле (16) (16)где  номинальный крутящий момент на промежуточном валу, номинальный крутящий момент на промежуточном валу, ; ; кпд ступеней редуктора, кпд ступеней редуктора,   2.1.17 Расчет крепления каната к барабану 2.1.17 Расчет крепления каната к барабануРасчет крепления каната выполняется для пробной (повышенной) нагрузки, которая принимается равной  H (17) H (17)Принимаем конструкцию крепления каната к барабану прижимной планкой, которая имеет трапециевидные канавки. Количество крепежных планок 2 шт. Канат удерживается от перемещения силой трения, которая возникает от силы затяжки  , Н. , Н.Перед планкой предусматриваются дополнительные витки, способствующие уменьшению усилия в точке закрепления каната. 2.1.18 Определение силы натяжения каната перед крепежной планкой Силу натяжения каната перед крепежной планкой с учетом запасных витков, определяем по формуле  (18) (18)где  пробная нагрузка, пробная нагрузка, кН; кН;f – коэффициент трения межу тросом и барабаном, f= 0,12; – угол обхвата тросом барабана запасными витками, = 4  2.1.19 Расчет суммарной силы затяжки шпильки (болта),  кН, определяем кН, определяем по формуле  кН (19) кН (19)где  приведенный коэффициент трения между планкой и барабаном при приведенный коэффициент трения между планкой и барабаном при угле заклинивания каната   (20) (20)2.1.20 Определение момента, изгибающего шпильки   Рисунок 2 – Крепление троса к барабану при помощи шпильки Рисунок 2 – Крепление троса к барабану при помощи шпильки2.1.21 Момент изгибающий шпильки,  кН, определяем по формуле кН, определяем по формуле кНм (21) кНм (21)где l - плечо изгиба, мм, определяется по формуле l =  мм (22) мм (22)2.1.22 Определение суммарного напряжения в шпильке Шпилька испытывает, кроме натяжений растяжения, также натяжения изгиба и кручения. Суммарное напряжения  складывается из напряжений растяжения складывается из напряжений растяжения  и изгиба и изгиба  . Влияние деформации кручения учитывается коэффициентом 1,3 . Влияние деформации кручения учитывается коэффициентом 1,3Условие прочности стержня шпильки, МПа, определяется по формуле  (23) (23)Поставляем числовые значения в формулу (23)  МПа МПагде  коэффициент запаса надежности крепления троса к барабану, коэффициент запаса надежности крепления троса к барабану,  =1,5; =1,5; внутренний диаметр резьбы, внутренний диаметр резьбы,  мм; мм;n – количество шпилек, n = 2 ;  допускаемые напряжения изгиба, МПа, определяется по формуле допускаемые напряжения изгиба, МПа, определяется по формуле МПа (24) МПа (24) предел текучести материала шпильки, предел текучести материала шпильки,  МПа; МПа;S  запас прочности шпильки, S= 2 запас прочности шпильки, S= 2  МПа < 180 МПа МПа < 180 МПаУсловия запаса прочности стержня шпильки выполняются. 2.2 Расчет колодочного тормоза  Рисунок 3 – Расчетная схема тормоза  2.2.1 Тормозной момент  , Нм, с учетом коэффициента запаса торможения , Нм, с учетом коэффициента запаса торможения  , определяется по формуле , определяется по формуле Нм (25) Нм (25)где  коэффициент запаса торможения , коэффициент запаса торможения ,  ; ; номинальный крутящий момент на быстроходном валу, номинальный крутящий момент на быстроходном валу,  Нм Нм2.2.2 Нормальную силу давления колодок на тормозном шкиве,  определяем по формуле определяем по формуле  H (26) H (26) где где  коэффициент трения вальцованной ленты по чугуну и стали, коэффициент трения вальцованной ленты по чугуну и стали,  ; ; диаметр тормозного шкива, диаметр тормозного шкива,  м мНаименьший диаметр тормозного шкива,  мм, определяем по формуле мм, определяем по формуле  (27) (27)где  допускаемое давление между колодкой и шкивом, допускаемое давление между колодкой и шкивом,  2.2.3 Силу пружины, действующей на каждый из двух рычагов,  , , определяем по формуле определяем по формуле  H (28) H (28)где  коэффициент полезного действия рычажной системы , коэффициент полезного действия рычажной системы ,  ; ; длина рычага, длина рычага,  ; ; длина рычага, длина рычага,  Усилие размыкания,  , Н, определяем по формуле , Н, определяем по формуле  H (29) H (29)где  нормальная сила колодок на тормозе, нормальная сила колодок на тормозе,  H; H; длина рычага, длина рычага,  ; ; длина рычага, длина рычага,  Усилие электромагнита,  , Н, определяем по формуле , Н, определяем по формуле  H (30) H (30)где  усилие размыкания, усилие размыкания,  ; ; диаметр растормаживающего пальца, диаметр растормаживающего пальца,  мм; мм; длинна рычага, длинна рычага,  ; ; коэффициент полезного действия рычажной системы , коэффициент полезного действия рычажной системы ,  ; ;  масса рычага, масса рычага,  2.2.4 Работу, производимую силой нажатия колодок на тормозной шкив,  Дж, определяем по формуле Дж, определяем по формуле Дж (31) Дж (31)где  нормальная сила колодок на тормозе, нормальная сила колодок на тормозе,  ; ; коэффициент полезного действия рычажной системы, коэффициент полезного действия рычажной системы,  ; ; величина зазора при отходе колодок, величина зазора при отходе колодок,  2.2.5 Ход электромагнита,  определяем по формуле определяем по формуле  (32) (32)где  величина зазора при отходе колодок, величина зазора при отходе колодок,  ; ; длина рычага, длина рычага,  ; ; длина рычага, длина рычага,  ; ; длина рычага, длина рычага,  ; ; диаметр растормаживающего пальца, диаметр растормаживающего пальца,  мм мм2. 3 Расчет механизма передвижения  Рисунок 4 – Схема нагружения приводной ходовой тележки 2.3.1 Суммарное усилие, воспринимаемое ходовыми колесами,  Н, определяем по формуле Н, определяем по формуле (33) (33)где  - грузоподъемность электротали, - грузоподъемность электротали,  18000 Н; 18000 Н; - масса приводной тележки, - масса приводной тележки,  = 180 Н; = 180 Н; - масса механизма подъема, - масса механизма подъема,  = 1300 Н; = 1300 Н; - масса холостой тележки, - масса холостой тележки,  = 160 Н; = 160 Н; - масса остальных элементов, - масса остальных элементов,  = 350 Н = 350 Н 2.3.2 Подставляем числовое значение в формулу (33)  Н Н 2.3.2 Давление на колесо для электротали с грузом  и и  , Н, определяем по формуле , Н, определяем по формуле (34) (34)Подставляем числовые значения в формулу (34)   Н Н Н (35) Н (35)2.3.3 Давление на колеса для электротали с грузом  и и  , Н, определяем , Н, определяем по формуле  H (36) H (36)  H (37) H (37)2.3.4 Сопротивление передвижение тали, W, Н, определяем по формуле  H (38) H (38)где  грузоподъемность электротали, грузоподъемность электротали,  = 80000 Н; = 80000 Н; масса всех элементов, масса всех элементов,  Н Н2.3.5 Потребную мощность электродвигателя, N, Вт, определяем по формуле  Вт (39) Вт (39)где  скорость передвижения электротали, скорость передвижения электротали,  м/с; м/с; кпд механизма передвижения, кпд механизма передвижения,  Исходя из требуемой мощности принимаем стандартный электродвигатель АОЛ2-21-2, Номинальная мощность, кВт 1,5 Скорость вращения, об/мин 2860 2.3.6 Число оборотов ходового колеса, n, об/мин, определяем по формуле  об/мин (40) об/мин (40) где  диаметр ходового колеса, диаметр ходового колеса,  мм; мм; скорость вращения, скорость вращения,  об/мин об/мин2.3.7 Передаточное число редуктора, u, определяем по формуле   (41) (41)где  число оборотов ходового колеса, n = 92,89 об/мин; число оборотов ходового колеса, n = 92,89 об/мин; число оборотов двигателя, число оборотов двигателя,  2.3.8 Время разгона,  определяем по формуле определяем по формуле (42) (42)Подставляем числовое значение в формулу (34)  c cгде  пусковой момент двигателя, Нм, определяется по формуле пусковой момент двигателя, Нм, определяется по формуле Нм (43) Нм (43) номинальный момент на валу двигателя, Нм, определяется номинальный момент на валу двигателя, Нм, определяется по формуле  Нм (44) Нм (44) мощность двигателя, мощность двигателя, кВт; кВт; число оборотов двигателя, число оборотов двигателя,  об/мин; об/мин; маховой момент двигателя, маховой момент двигателя, ; ; момент сопротивления движения без груза, Н, определяется момент сопротивления движения без груза, Н, определяется по формуле  H (45) H (45) усилие сопротивления при работе без груза, Н, определяется усилие сопротивления при работе без груза, Н, определяетсяпо формуле  H (46) H (46) 2.3.9 Среднее ускорение при пуске, a, м/ 2.3.9 Среднее ускорение при пуске, a, м/ определяется по формуле определяется по формуле м/ м/ (47) (47)где  скорость передвижения, скорость передвижения,  0,5 м/с; 0,5 м/с; время разгона, время разгона,  2.3.10 Коэффициент запаса сцепления,  определяется по формуле определяется по формуле (48) (48)где  масса всех элементов, масса всех элементов,  Н; Н; среднее ускорение при пуске, среднее ускорение при пуске,  /с; /с;  помещении помещении  0,14; 0,14;  диаметр ходового колеса, диаметр ходового колеса,  м; м; диаметр оси колеса, диаметр оси колеса,  ; ; общее число колес, общее число колес,  ; ; число ходовых колес, число ходовых колес,  ; ; усилие сопротивления при работе без груза, усилие сопротивления при работе без груза,   коэффициент трения в подшипниках ходовых колес, коэффициент трения в подшипниках ходовых колес,  Надежность сцепления колеса с рельсом определяют по формуле  (49) (49)Подставляем числовые значения в формулу (49) 3,84  где  допускаемый коэффициент запаса сцепления, допускаемый коэффициент запаса сцепления,  Условие выполняется, следовательно, надежность сцепления колеса с рельсом обеспечена. 2.4 Выбор и проверочный расчет крюка Грузовой крюк в зависимости от грузоподъемности и режима работы выбираем №15 2.4.1 Расчет сечения А-А  Рисунок 5 - Сечение А-А Наибольшее растягивание напряжение у внутреннего  и внешнего и внешнего  ребер в сечении А-А, МПа, определяем по формуле ребер в сечении А-А, МПа, определяем по формуле МПа (50) МПа (50) МПа (51) МПа (51)где  грузоподъемность электротали, грузоподъемность электротали,  ; ;  площадь сечения крюка, площадь сечения крюка,  , определяем по формуле , определяем по формуле   (52) (52) диаметр зева крюка, диаметр зева крюка,  мм; мм; коэффициент , характеризующий форму поперечного сечения, МПа коэффициент , характеризующий форму поперечного сечения, МПаопределяем по формуле  (53) (53)Подставляем числовое значение в формулу (44)    высота сечения, высота сечения,  = 90 мм; = 90 мм; расстояние от внутреннего волокна от центра тяжести, мм, определяем по формуле расстояние от внутреннего волокна от центра тяжести, мм, определяем по формуле  мм (54) мм (54) расстояние крайнего волокна от центра тяжести сечения, мм, определяем по формуле расстояние крайнего волокна от центра тяжести сечения, мм, определяем по формуле мм (55) мм (55)  радиус кривизны нейтральной оси крюка, мм, определяем по формуле радиус кривизны нейтральной оси крюка, мм, определяем по формуле   мм (56) мм (56)Прочность сечения крюка,  и и  , МПа, определяем по формуле , МПа, определяем по формуле (57) (57) (58) (58)Подставляем числовые значения в формулу (57) и (58) 5,32 МПа  МПа МПа МПа МПа МПа МПа где  допускаемое напряжение изгиба, МПа, определяем по формуле допускаемое напряжение изгиба, МПа, определяем по формуле МПа (59) МПа (59) предел текучести, предел текучести,  МПа МПа Условие выполняется, следовательно допускаемое напряжения изгиба крюка обеспечена 2.4.2 Расчет сечения Б-Б Расчет производится в предположении, что нагрузка на крюк передается двумя стропами, направленными под углом 45  к вертикали к вертикали Рисунок 6 - Сечение Б-Б  Наибольшее суммарное напряжение в сечении, Наибольшее суммарное напряжение в сечении, МПа, определяется по формуле МПа, определяется по формуле (60) (60)Подставляем числовое значение в формулу (60)  МПа МПа где  Напряжение растяжения, МПа, определяется по формуле Напряжение растяжения, МПа, определяется по формуле МПа (61) МПа (61) Напряжение среза, МПа, определяется по формуле Напряжение среза, МПа, определяется по формуле МПа (62) МПа (62) Допускаемые суммарные напряжения, МПа, определяется по формуле Допускаемые суммарные напряжения, МПа, определяется по формуле МПа (63) МПа (63) предел текучести, предел текучести,  МПа МПа  Условие выполняется, следовательно грузоподъемность крюка обеспечена. 2.5 Расчет монорельса  Рисунок 7 – Расчетная схема монорельса 2.5.1 Усилие, действующего на монорельс,  определяем по формуле определяем по формуле  кН (64) кН (64)где  масса поднимаемого оборудования, масса поднимаемого оборудования,  ; ; коэффициент перегрузки, коэффициент перегрузки,   ; ; коэффициент динамичности, коэффициент динамичности,  ; ; масса поднимаемого оборудования, масса поднимаемого оборудования,  2.5.2 Максимальный изгибающий момент в монорельсе,  определяем по формуле определяем по формуле  кН кН см (65) см (65)где  Усилие, действующего на монорельс, Усилие, действующего на монорельс,   пролет монорельса, пролет монорельса,  2.5.3 Требуемой момент сопротивления поперечного сечения монорельса,  определяем по формуле определяем по формуле    (66) (66)где  максимальный изгибающий момент в монорельсе, максимальный изгибающий момент в монорельсе,  кН кН см; см; коэффициент условной работы, коэффициент условной работы,  ; ; радиус инерции сечения, радиус инерции сечения,  см смИсходя, из полученных данных подбираем двутавровую балку №36, с моментом сопротивления поперечного сечения монорельса  . . |