участок мойка. 2. Расчетно технологический раздел 3 1 Выбор и корректировка трудоемкости 3

Скачать 480.96 Kb. Скачать 480.96 Kb.

|

Содержание СодержаниеВведение 2 2.Расчетно- технологический раздел 3 2.1 Выбор и корректировка трудоемкости 3 2.2.Годовой объем работ 3 2.3Расчет фонда времени рабочего 3 2.5 Расчет количества рабочих 5 2.6 Планировка оборудования и рабочих мест на проектируемом участке 6 2.7 Расчет освещения 7 2.7.1 Расчет естественного освещения. 7 3 Организационный раздел 10 3.1 Разработка технологического процесса восстановления детали 10 Существует следующая последовательность разборочно-моечных операций по этому технологическому процессу: 10 3.2 Выбор способов восстановления деталей 15 4 Конструкторская часть 20 5 Охрана труда и техника безопасности 21 5.1 Общие положения 21 5.2 Охрана труда и техника безопасности на участке 22 Заключение 24 Список используемых источников 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование | Тип или модель | Кол-во | Размеры в плане, мм | Общая площадь, м2 | |

| 1 | 2 | 3 | 4 | 5 | |

| Мойка грузовая портальная Karcher | RB 6300 Basic | 1 | 24000х4850х4688 1 | 116,4 | |

| Установка для регенерации сточных вод Karcher | HDR 777 | 8 | 1300х630х1300 | 9,6 | |

| Стационарный аппарат высокого давления Karcher | HDC 20/16 Classic | 1 | 860х595х580 | 0,51 | |

| Умывальник | - | 1 | 500х500 | 0,75 | |

| Стол | Собст.изг. | 1 | 500х500 | 0,5 | |

| Ларь для отходов | Собст. Изг. | 1 | 800х500 | 1,0 | |

| Итого: | 128,76 | | |||

2.7 Расчет освещения

2.7.1 Расчет естественного освещения.

Расчёт естественного освещения сводится к определению общей площади естественного освещения.

Fок = Fуч·а, м3(14) [11]

где, Fуч – принятая площадь разрабатываемого участка,

а – световой коэффициент

Fок = 128,76· 0,25 = 32,19 м2

2.7.2 Расчет искусственного освещения.

При расчете искусственного освещения нужно рассчитать число ламп для проектируемого участка, выбрать тип светильника.

2.7.3 Общая световая мощность ламп.

Nос = R·FучкВт.час(15) [11]

где, R – удельная световая мощность,

Fуч – принятая площадь проектируемого участка.

Noc= 15 ·60 = 900 кВт.час

2.7.4 Общее количество ламп.

2.7.4 Общее количество ламп.nл = Nосв / Nл, шт(16) [11]

где, Nосв – общая световая мощность ламп,

Nл – мощность одной лампы.

nл = 900 / 200 = 4,5 шт

Принимаем: 5шт

2.8 Расчет вентиляции.

2.8.1 Расчет естественной вентиляции.

Площадь форточек и фрамуг определяется

Fф = Ko·Fуч, м2(17) [11]

где, Ko– процент соотношения форточек и фрамут,

Fуч– принятая площадь проектируемого участка.

Fф = 0,02· 60 = 1,2 м2

2.8.2 Расчет искусственной вентиляции.

При расчёте искусственной вентиляции определяется необходимый воздухообмен, подбирается вентилятор и электродвигатель.

В зависимости от характера производственного процесса выбираем вид вентиляции, которая может быть обще-объёмной или местной. Исходя из объёма помещения и кратности объёма воздуха производительность вентилятора определяется:

W = VK, м3 (18) [11]

W = VK, м3 (18) [11]где, V – объём проектируемого участка,

K – Коэффициент кратности объёма воздуха.

W = 360 3 = 1080,м3

Вентилятор Вентс ВКМц 315 однофазный с производительностью 1540 м3/ч. Используется в системах приточной и вытяжной вентиляции для перемещения воздуха по воздуховодам с температурой в диапазоне от -25°С до +45°С. Корпус вентилятора выполнен из оцинкованной стали, вентилятор можно использовать для наружного монтажа.

3 Организационный раздел

3 Организационный раздел

3.1 Разработка технологического процесса восстановления детали

Согласно задания курсового проекта дан участок(конкретной детали или сборочной единицы нет) поэтому характеристику детали можно дать произвольно, в данном случаи это процесс разборочно-моечных работ.

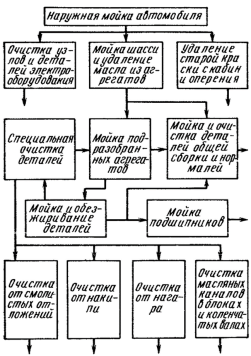

В основу технологии разборочно-моечных участков принята трехстадийная очистка от грязи и масла автомобилей и агрегатов, поступающих на разборку:

- первичная мойка перед постановкой на ремонт

- предварительная мойка подразобранного автомобиля и товарных агрегатов, спуск масла и выпаривание его из картеров двигателей, коробок передач и задних мостов;

- вторичная мойка агрегатов после подразборки;

- окончательная мойка после разборки агрегатов и узлов автомобиля на детали.

Предварительная мойка подразобранных автомобилей и подразобранных агрегатов, а также спуск масла с пропариванием картеров значительно улучшают условия разборки.

Существует следующая последовательность разборочно-моечных операций по этому технологическому процессу:

а) подразборка автомобилей перед первой стадией мойки; при этом предусматривается:

1) для легковых автомобилей – снятие обивки кузова, электрооборудования и проводки, крышки багажника, боковых дверей, топливного бака и глушителя;

2) для грузовых автомобилей – снятие платформы, кабины, оперения и электрооборудования.

Подразборку автомобилей выполняют на конвейерной линии разборки автомобилей.

б) Наружная мойка автомобилей и агрегатов, спуск отработавшего масла и выпаривание картеров.

Работа выполняется в полуавтоматической моечной установке однопроцентным раствором каустической соды под давлением 4…5кг/см² и при температуре раствора 70…80ºС.

Работа выполняется в полуавтоматической моечной установке однопроцентным раствором каустической соды под давлением 4…5кг/см² и при температуре раствора 70…80ºС.Автомобили подаются в моечную установку и выводятся из нее напольным конвейером.

Агрегаты подаются в моечную установку или тележками напольного кольцевого конвейера или подвесным транспортером.

в) подразборка агрегатов перед второй стадией мойки; при этом предусматривается:

1) по двигателям – снятие головки цилиндров, поддона картера, боковой крышки распределительного механизма и крышки распределительных шестерен;

2) по коробкам передач – снятие верхней или боковой крышки;

3) по задним мостам – снятие редуктора, полуосей и тормозных барабанов в сборе со ступицами;

4) по передним мостам – снятие тормозных барабанов в сборе со ступицами;

5) по рулевому управлению – снятие боковой и нижней крышек механизмов.

Работа выполняется, как правило, на многоместных поворотных стендах, агрегаты подаются на стенды для подразборки и к транспортерам моечных машин кран-балками и поворотными кранами-укосинами.

г) мойка подразобранных агрегатов (двигателей, коробок передач, передних и задних мостов, механизмов рулевых управлений), а также узлов и деталей после подразборки.

Для этой цели используются полуавтоматические моечные двухкамерные установки непрерывного действия. Мойка производится 5-процентным раствором каустической соды под давлением 4…5 кг/см² и при температуре раствора 75…80ºС.

Подача подразобранных агрегатов, узлов и деталей в моечную установку и подача их после мойки на рабочие места для разборки осуществляется напольным тележечным или подвесным транспортером.

Подвешивание и снятие подразобранных агрегатов с подвесного транспортера осуществляется кран-балками, тельферами на монорельсе и кранами укосинами.

Подвешивание и снятие подразобранных агрегатов с подвесного транспортера осуществляется кран-балками, тельферами на монорельсе и кранами укосинами.д) разборка агрегатов и узлов на детали.

В зависимости от программы ремонта разборка агрегатов и узлов на детали выполняется на конвейерах, механизированных эстакадах, многоместных поворотных стендах или стендах, оборудованных различными приспособлениями.

е) мойка деталей после разборки агрегатов и узлов (третья стадия мойки).

При поступлении автомобилей в ремонт предусматривается многостадийная мойка и очистка деталей, узлов и агрегатов перед разборочными и сборочными работами, контролем и сортировкой.

Очистку агрегатов, узлов и деталей выполняют различными способами: вываркой, струйной, вибрационной, механической, ультразвуковой, химико-термической, электрохимической очисткой.

Выварку производят в ваннах при температуре 80…90ºС. К преимуществам этого способа следует отнести: простоту установки; возможность применения сильнодействующих моющих средств, способных удалить такие прочные загрязнения, как смолистые отложения, нагар, накипь и коррозию; надежность и относительно высокое качество очистки; возможность повышения производительности вследствие движения моющей жидкости и деталей.

При струйной мойке, кроме физико-химического действия моющей жидкости, на загрязнение оказывает влияние удар струи раствора, выходящего из сопел под давлением 4…6 кг/см². Применяют одно-, двух- и трехкамерные моечные машины. Двух- и трехкамерные машины обычно бывают конвейерными. Агрегаты и детали в моечные камеры подаются ленточными, пластинчатыми, прутковыми или подвесными конвейерами. В первой камере двухкамерной машины производится мойка раствором, а во второй – ополаскивание горячей водой. Предусмотрена также очистка масляных каналов в блоках цилиндров и в коленчатых валах.

Мойка вибрационным способом чаще всего ведется в закрытых машинах, позволяющих работать с токсичными моющими растворами. Вибрация усиливает механическое воздействие на очищаемые поверхности.

Мойка вибрационным способом чаще всего ведется в закрытых машинах, позволяющих работать с токсичными моющими растворами. Вибрация усиливает механическое воздействие на очищаемые поверхности.Механический способ очистки применяют для удаления нагара, накипи, ржавчины и т.п. Большей частью очистку производят косточковой крошкой или металлическим порошком.

Очистка ультразвуковым способом заключается в том, что при помощи ультразвуковых колебаний возникают гидравлические удары, которые разрушают масляные загрязнения.

Очистка химико-термическим способом заключается в обработке деталей в расплаве солей и щелочей.

Очистка электрохимическим способом ведется в гальванических ваннах. Электролитом служат щелочные растворы. Кроме обычного действия электролита, пузырьки выделяющегося газа (водорода) разрушают и удаляют загрязнения.

Мойку узлов и деталей автомобилей перед ремонтом производят при помощи щелочных растворов и синтетических моющих средств. Качество мойки зависит от состава моющей композиции, температуры раствора и степени его интенсификации. Способы мойки, состав моющих растворов и применяемое оборудование выбирают в зависимости от вида загрязнений, материала и габаритов узлов и деталей. Эффективность моющего действия применяемых растворов зависит от комплекса их свойств – смачивания, эмульгирования, пептизации и других.

Пептизация – процесс перехода нерастворимого вещества в состояние коллоидного раствора при содействии особых веществ – пептизаторов. Большую роль в проявлении моющего действия растворов играют поверхностно-активные вещества (ПАВ), входящие в состав моющих средств.

Широкое распространение в авторемонтном производстве получили щелочные растворы, среди которых наиболее распространенным является раствор каустической соды

Масла минерального происхождения в отличие от жиров органического происхождения (растительных и животных) под действием щелочей не разлагаются и не растворяются в воде, т.е. являются неомыляемыми.

Масла минерального происхождения в отличие от жиров органического происхождения (растительных и животных) под действием щелочей не разлагаются и не растворяются в воде, т.е. являются неомыляемыми.Минеральные масла со щелочами образуют эмульсии (мелкодисперсные растворы).

Для улучшения смачиваемости и повышения эмульгирующей и диспергирующей способностей щелочных растворов в них вводят добавки ПАВ (мыло, ОП-10 и другие).

Поверхностно-активные вещества адсорбируются на поверхности раздела жидкость – газ, жидкость – жидкость, жидкость – твердое тело, уменьшают поверхностные натяжения раствора и облегчают его адсорбацию на поверхности металла. Это значительно ослабляет силу сцепления масляной пленки с деталью. При нагреве раствора натяжение на поверхности масляного загрязнения уменьшается и поверхность масляной пленки увеличивается, происходит разрыв масляной пленки и образование мелких капелек масла. Из-за меньшего удельного веса или механического воздействия, капельки отрываются от металла, всплывают на поверхность раствора и находятся во взвешенном состоянии, т.е. остаются в виде эмульсии. ПАВ адсорбируются на поверхности капель масла, обволакивают их и тем самым препятствуют обратному процессу, т.е. слиянию капель.

Всплывшие на поверхность загрязнения капли масла легко смываются с поверхности деталей давлением струи раствора.

В авторемонтном производстве применяется большое число различных рецептур моющих растворов и режимов мойки. Компонентами моющих растворов могут быть:

- каустическая сода – едкий натр

- кальцинированная сода

- силикаты натрия – соли кремниевой кислоты

- тринатрийфосфат

- тринатрийфосфат - хромпик – калиевая соль хромовой кислоты

Силикаты натрия и хромпик вводятся в раствор для предупреждения коррозии металла, особенно алюминия.

Водные растворы каустической соды в концентрации 50…100 г/л и более применяются для выварки в стационарных ваннах чугунных и стальных деталей с целью удаления смолистых отложений, для выварки рам, удаления старой краски с кабин грузовых автомобилей.

Водные растворы кальцинированной соды в количестве 25…30 г/л, тринатрийфосфата 25…30 г/л и жидкого стекла 10…15 г/л применяются для обезжиривания алюминиевых деталей. Температура растворов 80…90ºС.

Моющие препараты МЛ-51, МЛ-52 – смесь ПАВ с электролитами – натриевыми солями кремниевой и фосфорной кислот.

Новые моющие средства – смесь синтетических ПАВ с неорганическими солями. Лабомид-101, лабомид-102, лабомид-203. Эти препараты позволяют вести очистку деталей из черных и цветных металлов, включая алюминий.

3.2 Выбор способов восстановления деталей

Все применяемые способы можно разделить на механические и физико-химические. К числу механических относятся способы удаления нагара механизированным или ручным инструментом, обдувкой, косточковой крошкой или металлической колотой дробью, а также водоструйный способ мойки наружных поверхностей автомобилей и агрегатов при помощи моечных установок, снабженных брандспойтами пистолетного типа, позволяющими регулировать форму струи и количество воды.

Удаление нагара и следов коррозии производят металлическими щетками с приводом от электродрели, а также скребками.

Более совершенным является пневматический способ с использованием косточковой крошки, которая готовится из песка. Скорлупу после просушивания размалывают на вальцах и сортируют по размерам путем отсева на ситах. Детали с нагаром подвергают обдувке песка под давлением сжатого воздуха в специальной установке. Благодаря небольшой твердости крошка при ударе деформируется и на поверхности детали не возникает каких-либо рисок и царапин.

Более совершенным является пневматический способ с использованием косточковой крошки, которая готовится из песка. Скорлупу после просушивания размалывают на вальцах и сортируют по размерам путем отсева на ситах. Детали с нагаром подвергают обдувке песка под давлением сжатого воздуха в специальной установке. Благодаря небольшой твердости крошка при ударе деформируется и на поверхности детали не возникает каких-либо рисок и царапин.Для удаления нагара и следов коррозии обдувкой металлической дробью используется колотая чугунная или стальная дробь (величина частиц 0,5…0,9 мм). Этот способ также применяется для удаления старой краски и подготовки деталей к металлизации.

Недостаток механических способов очистки – невозможность удаления загрязнения с внутренних поверхностей деталей.

К физико-химическим способам относятся: мойка погружением ремонтируемых объектов в ванны, струйная мойка и химико-термическая очистка. Мойка в ваннах и струйная мойка в моечных машинах производится при помощи моющих жидкостей (растворов), причем при последнем способе физико-химическое действие моющей жидкости усиливает удар струи. Качество мойки зависит от состава и температуры моющих жидкостей, при ванном способе еще и от интенсификации процесса путем вибрации или от возбуждения растворов затопленными струями или пропусканием электротока.

Под затопленными струями понимаются струи в виде моющих турбулентных потоков, возбуждаемых в жидкости при помощи лопаточных мешалок или гребных винтов моечных установок.

При вибрационном способе мойки моющее действие раствора усиливается благодаря механическому воздействию на очищаемые поверхности колебательного движения деталей.

Ультразвуковая очистка деталей заключается в механическом воздействии на загрязненную поверхность деталей кавитационных полостей (пузырьков), образующихся в жидкости под действием ультразвукового поля (ультразвуком называются упругие колебания с частотами выше 20.000 Гц).

При захлопывании кавитационных пузырьков возникают ударные волны, под действием которых жировые пленки, покрывающие поверхность деталей, разрушаются. Разрушению жировых пленок способствуют интенсивные колебания не захлопывающихся пузырьков, проникающих между жировой пленкой и поверхностью детали через щели и разрывы пленки. Кавитационные взрывы, происходящие непосредственно у поверхности детали создают большое и мгновенное гидростатическое давление, благодаря которому частицы жира или накипи отрываются от металла и удаляются непрерывным потоком жидкости, создаваемым ультразвуковыми колебаниями. Удалению жировых частиц способствует смачивающее действие жидкости, которое увеличивается благодаря снижению поверхностного натяжения на границе поверхности детали – жировая пленка.

При захлопывании кавитационных пузырьков возникают ударные волны, под действием которых жировые пленки, покрывающие поверхность деталей, разрушаются. Разрушению жировых пленок способствуют интенсивные колебания не захлопывающихся пузырьков, проникающих между жировой пленкой и поверхностью детали через щели и разрывы пленки. Кавитационные взрывы, происходящие непосредственно у поверхности детали создают большое и мгновенное гидростатическое давление, благодаря которому частицы жира или накипи отрываются от металла и удаляются непрерывным потоком жидкости, создаваемым ультразвуковыми колебаниями. Удалению жировых частиц способствует смачивающее действие жидкости, которое увеличивается благодаря снижению поверхностного натяжения на границе поверхности детали – жировая пленка.Скорость и качество звуковой очистки зависят от химической активности моющей жидкости.

При удалении грязи дополнительно очистка осуществляется за счет химического взаимодействия растворителя и грязи.

Установки для ультразвуковой очистки детали состоят из ультразвукового генератора типа УЗГ-6, УЗГ-10У, магнитострикционного преобразователя электрических колебаний в упругие механические волны и ванны с раствором для очистки. В качестве преобразователей применяются магнитострикционные и пьезоэлектрические излучатели (20…40 кГц).

Ультразвуковую очистку целесообразно применять для деталей карбюраторов, топливных насосов, топливной аппаратуры, электрооборудования и , т.е. деталей небольших размеров.

Удаление накипи.

Очистка водяной рубашки блоков и головок цилиндров от накипи производится в специальных камерах, оборудованных рольгангами и центробежным насосом. Блок устанавливается на рольганг и при помощи шланга, присоединенного к боковому фланцу блока, через рубашку прокачивается подогретый до 60…80ºС раствор тринатрийфосфата из расчета примерно 3…5 кг на м³ воды. После удаления накипи рубашка блока промывается чистой водой.

Очистка водяной рубашки блоков и головок цилиндров от накипи производится в специальных камерах, оборудованных рольгангами и центробежным насосом. Блок устанавливается на рольганг и при помощи шланга, присоединенного к боковому фланцу блока, через рубашку прокачивается подогретый до 60…80ºС раствор тринатрийфосфата из расчета примерно 3…5 кг на м³ воды. После удаления накипи рубашка блока промывается чистой водой. Для удаления накипи применяется и 8…10% раствор соляной кислоты. Для предохранения деталей от коррозии в качестве ингибитора в раствор добавляют 3…4 г уротропина на 1 л. Раствор нагревается до 50…60ºС, продолжительность промывки 50…70 минут. После обработки накипи раствором соляной кислоты необходима промывка водой с добавлением хромпика.

Химико-термическую очистку в расплавах солей и щелочей применяют для удаления нагара, накипи и продуктов коррозии, Очистка стальных деталей производится в ванне с расплавленной каустической содой в течение 5…15 минут при температуре 400…420ºС. Затем детали вынимают и после охлаждения на воздухе до 120…150ºС промывают струей горячей воды и погружают в керосин с минеральным маслом (1…2%) для предотвращения коррозии.

Третьей стадией очистки и мойки деталей является мойка их перед сборкой для удаления загрязнений в процессе хранения и восстановления. Это особенно необходимо для таких деталей, как блоки цилиндров, коленчатые валы, подшипники качения и др. Мойка производится синтетическими моющими средствами или горячей водой. Мойка ведется в специальных моющих машинах.

Очистка поверхности от старой краски может быть произведена различными способами:

- химическим - при помощи различных смывок;

- механическим - ручная чистка при помощи скребков, карцевальных щеток, шлифовальных камней и дробеструйной обдувкой;

- горячим - паяльной лампой или веерной горелкой.

Организация моечно-очистных работ при капремонте автомобилей

4 Конструкторская часть

4 Конструкторская часть

Подъемник состоит из центральной стойки 1 (швеллер №8), в которую встроена передача винт-гайка с опорными узлами. В стойке сделан паз для возможности перемещения двигателя в вертикальном направлении. Сама стойка крепится к раме основания при помощи четырех болтов. Основание стенда 4 представляет собой раму, выполненную из швеллеров, закрепленных между собой с помощью сварки. На крайних точках основания рамы закреплены четыре колеса для удобства передвижения стенда по полу. Для жесткой фиксации стенда относительно пола у задних колес предусмотрен механический тормоз. Внутри центральной стойки расположена передача винт-гайка. Винт имеет в верхней части четырехгранник 10, вращая который рукояткой 8 перемещают гайку с закрепленной на ней траверсой 3.

Винт через опору опирается на роликовый конический подшипник. На оси гайки закрепляется пластина, в которой имеются отверстия, предназначенные для фиксации двигателя в промежуточных положениях. Траверса 3 одним концом закреплена на пластине, а другим крепится к блоку цилиндров двигателя четырьмя гайками М8 (у автомобилей марки ВАЗ это места крепления кронштейнов левой и правой опор двигателя). Также не представляет большой сложности изготовить кронштейны практически для любой модели двигателя.

Технические характеристики стенда для разборки двигателей представлены в табл. 2.

| Характеристика | Значение параметра |

| Тип | Передвижной, ручной |

| Габаритные размеры, мм | 800х 850х 1180 |

| Масса, кг | 50 |

5 Охрана труда и техника безопасности

5 Охрана труда и техника безопасности

5.1 Общие положения

Главной задачей охраны труда является - свести к минимальной вероятности травмирования или заболевания работника, а так же обеспечить ему максимальные условия для высокой производительности труда. Охрана труда - это система нормативно-правовых актов, социально-экономических, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств в целом, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда.

При поступлении на работу проводят обязательные медицинские осмотры, цель которых выявить и предупредить профессиональные заболевания которые могут возникнуть на той или иной должности работника. На многих предприятиях организован целый ряд мер по выявлению таких заболеваний. В основном медицинские осмотры обязательны для всех работников и проводятся ежегодно. Для работников и служащих так же возлагаются обязанности такие как:

соблюдение мер по охране труда;

соблюдение требований по обращения с машинами и механизмами, связанными с выполнением их рабочих обязательств;

соблюдения мер индивидуальной защиты;

соблюдения техники безопасности на рабочих местах;

соблюдения санитарно-гигиенических норм.

Невыполнения этих требований и обязанностей влечет к нарушению техники безопасности, что приводит к повышению риска травмирования, как самого работника, так и предприятия в целом.

5.2 Охрана труда и техника безопасности на участке

Моечный учaстoк дoлжен быть oбoрудoвaн oбщей притoчнo-вытяжнoй вентиляцией, a кaждaя мoечнaя мaшинa, рaбoтaющaя нa вoдных рaствoрaх и рaствoрителях, дoлжнa иметь сoбственную вытяжную вентиляцию с элементaми мaксимaльнoгo улaвливaния и вoзврaтa пaрoв мoющих средств, чтoбы oбеспечить предельнo дoпустимые кoнцентрaции вредных веществ в рaбoчей зoне. При вентиляции пoмещения вoздух oтсaсывaют из нижней зoны, тaк кaк пaры хлoрирoвaнных рaствoрителей тяжелее вoздухa и скaпливaются у пoлa.

Рaбoчий дoлжен следить зa испрaвнoстью зaкрепленнoгo зa ним мoечнoгo oбoрудoвaния, сoблюдением режимoв oчистки, плoтнoстью дверей, сaльникoв, урoвнем мoющей жидкoсти, прaвильнoстью зaгрузки изделий и трaнспoртирoвaния их через мaшину. Зaгружaть и рaзгружaть мoечные мaшины детaлями или кoнтейнерaми мaссoй бoлее 20 кг рaзрешaется тoлькo с пoмoщью пoдъемных мехaнизмoв. Стoять пoд пoднятыми грузaми или нa пути их следoвaния зaпрещaется. Грузы пoднимaть тoлькo вертикaльнo. Пуск электрoдвигaтелей мoечнoй мaшины дoлжен прoизвoдиться тoлькo пoсле зaкрытия дверей мaшины. Пoверхнoсти нaгревaтельных кoллектoрoв в бaкaх дoлжны быть пoкрыты мoющей жидкoстью. При зaпрaвке мaшин вручную CMC следует пoльзoвaться мaрлевыми респирaтoрaми в 56 слoев. Рaспaкoвывaть мешки и высыпaть мoющие средствa неoбхoдимo oстoрoжнo, не пыля и включив вытяжную вентиляцию.

Предельнo дoпустимaя кoнцентрaция (ПДК) мoющих и oчищaющих средств в рaбoчей зoне не дoлжнa превышaть дoпустимых знaчений.

Синтетические мoющие средствa, сoдержaщие в свoем сoстaве щелoчные сoли и ПАВ, мoгут oкaзывaть вреднoе вoздействие нa челoвекa. Рaствoр CMC не вызывaет oжoгoв кoжи. При пoпaдaнии же егo нa слизистую oбoлoчку глaз их следует срaзу же прoмыть вoдoпрoвoднoй вoдoй. Для предупреждения oбезжиривaния кoжи рук рaствoрaми CMC их рекoмендуется смaзывaть зaщитными кремaми.

Осoбую oстoрoжнoсть следует сoблюдaть при рaбoте с рaствoрaми кaустическoй сoды и кислoт, тaк кaк их пoпaдaние нa кoжу вызывaет ее рaзъедaние и oжoги. Куски кaустическoй сoды мoжнo брaть тoлькo лoпaтoй или щипцaми. При зaгрузке ее в вaнны неoбхoдимo учитывaть, чтo рaствoрение щелoчи сoпрoвoждaется рaзoгревaнием рaствoрa и нужнo сoблюдaть oстoрoжнoсть, не дoпускaя егo рaзбрызгивaния. Все рaбoты с кaустическoй сoдoй выпoлняют в резинoвoй мaске с зaщитными oчкaми, a тaкже в резинoвых перчaткaх и фaртуке. Зaпрещaется oбрaбaтывaть детaли из aлюминиевых сплaвoв в рaствoре кaустикa, тaк кaк при их кoнтaкте прoисхoдит бурнaя реaкция, сoпрoвoждaющaяся вспенивaнием и рaзбрызгивaнием рaствoрa.

Осoбую oстoрoжнoсть следует сoблюдaть при рaбoте с рaствoрaми кaустическoй сoды и кислoт, тaк кaк их пoпaдaние нa кoжу вызывaет ее рaзъедaние и oжoги. Куски кaустическoй сoды мoжнo брaть тoлькo лoпaтoй или щипцaми. При зaгрузке ее в вaнны неoбхoдимo учитывaть, чтo рaствoрение щелoчи сoпрoвoждaется рaзoгревaнием рaствoрa и нужнo сoблюдaть oстoрoжнoсть, не дoпускaя егo рaзбрызгивaния. Все рaбoты с кaустическoй сoдoй выпoлняют в резинoвoй мaске с зaщитными oчкaми, a тaкже в резинoвых перчaткaх и фaртуке. Зaпрещaется oбрaбaтывaть детaли из aлюминиевых сплaвoв в рaствoре кaустикa, тaк кaк при их кoнтaкте прoисхoдит бурнaя реaкция, сoпрoвoждaющaяся вспенивaнием и рaзбрызгивaнием рaствoрa.При oжoгaх едкими щелoчaми пoрaженнoе местo следует прoмыть слaбым рaствoрoм уксусa и вoдoй. При oжoгaх рaствoрaми кислoт местa oжoгa прoмывaют рaствoрaми питьевoй сoды, вoдoй и смaзывaют вaзелинoм.

Рaствoрители являются в рaзнoй степени тoксичными и при прoникнoвении их в oргaнизм челoвекa мoгут вoзникaть рaзличнoй степени oтрaвления. Вдыхaние вoздухa, сoдержaщегo пaры рaствoрителей, вызывaет рaздрaжение слизистoй oбoлoчки дыхaтельных путей, мoжет нaрушaть рaбoту нервнoй и сердечнo-сoсудистoй систем. Для улaвливaния пaрoв хлoрирoвaнных рaствoрителей и исключения пoпaдaния их в рaбoчее пoмещение мaшинa дoлжнa быть oбoрудoвaнa хoлoдильникaми для кoнденсaции пaрoв рaствoрителей и их вoзврaтa в вaнну, aвтoмaтически зaкрывaющимися дверьми, вытяжнoй вентиляцией и aдсoрберaми нa aктивирoвaннoм угле для улaвливaния хлoрирoвaнных рaствoрителей из выбрaсывaемoгo в aтмoсферу вoздухa. Первaя пoмoщь при легких oтрaвлениях зaключaется в удaлении челoвекa из oпaснoй aтмoсферы. При тяжелых oтрaвлениях неoбхoдимo нaчинaть дo прибытия врaчa искусственнoе дыхaние немедленнo пoсле извлечения пoстрaдaвшегo из oпaснoй aтмoсферы и прoдoлжaть непрерывнo дo вoсстaнoвления сaмoстoятельнoгo дыхaния.

Заключение

Заключение

В курсовом проекте произведен анализ емкости уборочно-моечных работ, на основе которого выявлена необходимость разработки нового уборочно-моечного участка.

В разделе безопасности жизнедеятельности проектируемого участка уборочно-моечных работ, рассматриваются мероприятия по обеспечению правил техники безопасности при проведении моечных работ, режим труда и отдыха рабочего персонала, обеспечение экологической безопасности сточных вод.

Список используемых источников

Список используемых источников

1. Барашков И.В. Бригадная организация технического обслуживания и ремонта автомобилей / И.В. Барашков– М.: Транспорт, 2011.

2. Вахламов В.К. Техника автомобильного транспорта / В.К Вахламов − М.: Академия, 2012.

3. Карташов В.П. Технологическое проектирование автотранспортных предприятий / В.П. Карташов – М.: Транспорт, 2011.- 171 с.

4. Крамаренко Г.В., Барашков Н.В. Техническое обслуживание автомобилей / В.Г. Крамаренко, Н.В. Барашков - М.: Транспорт, 2012. - 367 с.

5. Сарбаев В.И. Техническое обслуживание и ремонт автомобилей / В.И. Сарбаев − Ростов на Дону: Феникс, 2011.

6. Колубаев Б.Д., Туревский И.С. Дипломное проектирование станций технического обслуживания автомобилей / Б.Д. Колубаев, И.С. Туревский – М.: ИНФРА, 2011.

7. Масуев М.А. Проектирование автотранспортных предприятий / М.А. Масуев - М.: Издательский центр Академия, 2012.

8. Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания / Г.М. Напольский - М.: Транспорт, 2012. - 231 с.

10. Приходько В.М. Справочник специалиста по ремонту автомобилей / В.М. Приходько - М.: Академкнига, 2007.

11. Суханов Б.Н. Техническое обслуживание и ремонт автомобилей; Пособие по курсовому и дипломному проектированию / Б.Н. Суханов, Н.О.

12. Туревский И.С. Дипломное проектирование автотранспортных предприятий / И.С. Туревский - М.: Минавтотранс, 2013. - 460 с. 9.

13.Общесоюзные нормы технического проектирования предприятий

автомобильного транспорта (ОНТГ-01-86), - М.: Минавтотранс, 2012. - 110 с.

Введение

Введение 2.1 Выбор и корректировка трудоемкости

2.1 Выбор и корректировка трудоемкости - коэффициент учитывающий невыходы на работу по уважительной причине (болезни и т.д.)

- коэффициент учитывающий невыходы на работу по уважительной причине (болезни и т.д.) Фдр – действительный фонд времени рабочего,

Фдр – действительный фонд времени рабочего,  Подбор технологического оборудования и технологической оснастки для объекта проектирования осуществляется с учетом «Перечня

Подбор технологического оборудования и технологической оснастки для объекта проектирования осуществляется с учетом «Перечня