2 Техническая часть. 2 техническая часть 1 Обоснование точки заложения скважины

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

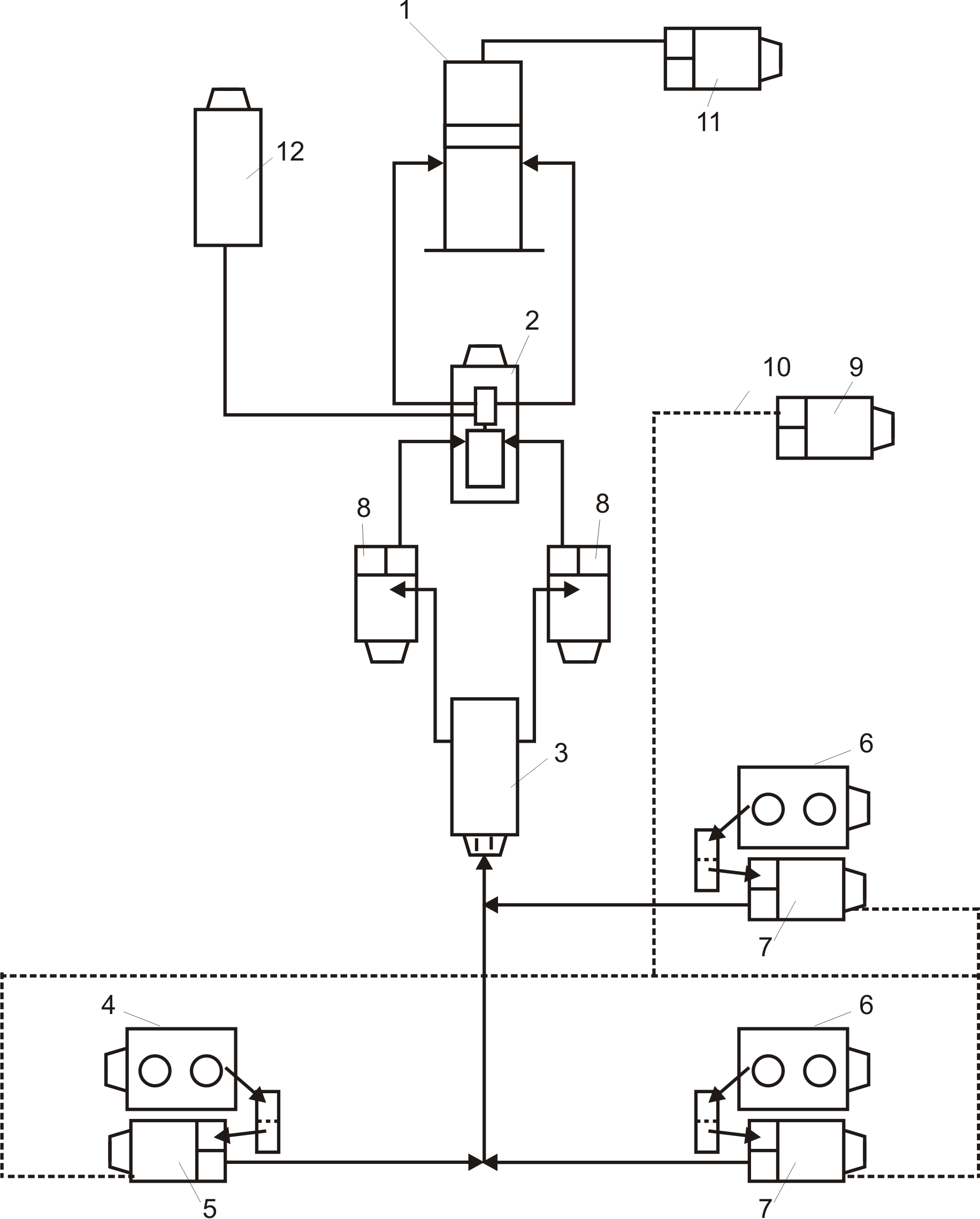

Для направления Для кондуктора В необсаженном стволе скважины В обсаженном стволе скважины Для эксплуатационной колонны В необсаженном стволе скважины В обсаженном стволе скважины потребное количество тампонажного материала для приготовления единицы объема бездобавочного тампонажного раствора gв, кг/м3 определяют по формуле gв где б – плотность бездобавочного тампонажного раствора, кг/м3; Потребное количество материала для приготовления единицы объема облегченного тампонажного раствора g0, кг/м3 определяем из решения системы уравнений  g0 g0g0 где аi – массовая доля i-го компонента твёрдого вещества; i – плотность i-го компонента твёрдого вещества, кг/м3; б, ж – плотность соответственно без добавочного тампонажного раствора и жидкости затворения, кг/м3. где транспортировке и затворении. Масса компонентов тампонажной смеси Mа, кг находится по формуле Mаi=ai·Miтм , (99) Количество жидкости затворения для приготовления тампонажных растворов где Kв затворении. Определяем потребность в тампонажном материале. Для направления Для кондуктора Для эксплуатационной колонны Необходимый объем продавочной жидкости где Рассчитаем объем продавочной жидкости Vпр.ж, м3 Для направления Для кондуктора Для эксплуатационной колонны Необходимый объем буферной жидкости Vбуф, м3 определяется Для направления Принимаем объем буферной жидкости 3 м3. Для кондуктора Принимаем объем буферной жидкости 6 м3. Для эксплуатационной колонны Принимаем объем буферной жидкости 10 м3. В интервале цементирования кондуктора и эксплуатационной колонны используем бездобавочный и облегченный тампонажные растворы. Объемы и потребное количество материалов будет таковым: Для направления Vб = 5,3 м3; Мб = 6806 кг; Мжб = 3709 кг. Для кондуктора Vб = 7,07 м3; Vобл = 28,05 м3; Мб = 9079 кг; Моб = 19439 кг; Мжб = 4948 кг; Мжобл = 12713 кг. Для эксплуатационной колонны Vб = 9,96 м3; Vобл = 44,04 м3; Мб = 12790 кг; Моб = 30520 кг; Мжб = 6970 кг; Мжобл = 19960 кг. 2.25 Обоснование числа смесительных машин и цементировочных агрегатов при закачивании и продавливании тампонажных растворов Число смесительных машин nсм принимается с учетом рассчитанного объема тампонажного материала, при условии, что в каждую машину можно загрузить не более 20 т материала [16] nсм Процесс закачивания тампонажного раствора должен осуществляться с максимальной производительностью цементировочных агрегатов где Число цементировочных агрегатов где Рассчитывается число смесительных машин УС6-30 и цементировочных агрегатов ЦА-320М по формулам Для направления Число смесителей для бездобавочного цементного раствора Принимается Принимается Для кондуктора Число смесителей для бездобавочного цементного раствора Принимается Принимается Число смесителей для облегченного цементного раствора Принимается Принимается Для эксплуатационной колонны Число смесителей для бездобавочного цементного раствора Принимается Принимается Число смесителей для облегченного цементного раствора Принимается Принимается Для закачки цементных растворов при цементировании направления необходимо 1 смесительная машина УС6-30 и 1 цементировочный агрегат ЦА-320М, при цементировании кондуктора необходимо 3 смесительные машины УС6-30 и 3 цементировочных агрегата ЦА-320М, при цементировании эксплуатационной колонны необходимо 3 смесительные машины УС6-30 и 3 цементировочных агрегата ЦА-320М. Кроме этого при цементирования каждой из колонн требуется 2 цементировочных агрегата ЦА-320М для начала продавки и подачи воды. Для цементирования эксплуатационной колонны используется станция контроля цементирования СКЦ-2М а также для более качественного крепления осреднительная емкость 1УСО-20 с 2 агрегатами ЦА 320М для перекачивания раствора из осреднительной емкости в скважину. В итоге, для цементирования направления необходима 1 смесительная машина УС6-30 и 3 цементировочных агрегата ЦА-320М, для цементирования кондуктора необходимо 3 смесительных машины УС6-30 и 5 цементировочных агрегатов ЦА-320М, для цементирования эксплуатационной колонны необходимо 3 смесительных машины УС6-30 и 7 цементировочных агрегатов ЦА-320М, станция контроля цементирования СКЦ-2М, осреднительная емкость 1УСО-20. Для предупреждения этих осложнений и обоснования режима закачивания и продавливания тампонажного раствора строятся зависимости где где Построение зависимостей производится в следующем порядке. Задаемся несколькими значениями объема закачиваемого тампонажного раствора и продавочной жидкости при цементировании эксплуатационной колонны. Затем определяются эти значения на каждый момент распределения жидкостей в кольцевом пространстве. При принятой производительности цементировочных агрегатов определяются значения Далее рассчитываются значения При объеме При объеме Определяется значение Определение значения Определяется значение Далее расчеты производятся аналогично. Результаты расчетов заносим в таблицу 47. Расчеты давлений По результатам расчетов строятся графические зависимости для обоснования режима закачивания и продавливания тампонажного раствора (рисунок 9), а на рисунке 10 схема расстановки тампонажной техники при цементировании эксплуатационной колонны. Анализируя полученные значения и графики, принимаем следующие решения по режимно-технологическим параметрам процесса цементирования: Операция цементирования начинается ЦА-320М, который закачивает 10 м3 буферной жидкости на IV скорости с производительностью 10,7 л/с. При закачки облегченного тампонажного раствора в объеме 54,04 м3 давление на цементировочной головки снижается ниже нуля. Возникает разрыв сплошности потока. Максимальная величина отрицательного давления в этот момент составляет -2,0 МПа. Для предупреждения разрыва сплошности потока в кольцевом пространстве на устье необходимо создать противодавление равное 2,0 МПа. При этом давление на цементировочной головке на забое скважины возрастет на эту же величину, то есть на 2,0 МПа. Проверяем условия, чтобы давления на забое не превысило давления гидроразрыва. При создании противодавления равное 2,0 МПа, давление на забое возрастет до 41,2 МПа. Давления гидроразрыва составляет 44,24 МПа, условие выполняется. После того как облегченный тампонажный раствор будет закачан, цементировочные агрегаты ЦА-320М начинают качать бездобавочный тампонажный раствор в V=9,96 м3 приготовленный смесительной машиной УС6-30. При закачке бездобавочного тампонажного раствора давление на цементировочной головки снижается ниже нуля. Возникает разрыв сплошности потока. Максимальная величина отрицательного давления в этот момент составляет -3,2 МПа. Для предупреждения разрыва сплошности потока в кольцевом пространстве на устье необходимо создать противодавления равное 3,2 МПа. После закачки тампонажных растворов, цементировочные агрегаты ЦА-320М начинают продавку с общей производительностью 21,4 л/с. Закачку первой порции продавочной жидкости осуществляем на IV скорости. При закачке второй порции продавочной жидкости переходим на III скорость, а третьей порции на II скорость. Последние 1,5 м3 продавочной жидкости в целях предупреждения гидравлического удара следует закачивать одним агрегатом ЦА-320М на II скорости с наименьшей производительностью. Продолжительность процесса цементирования складывается из времени необходимого для приготовления начальной порции тампонажного раствора для заполнения его осреднительной емкости, освобождения разделительной пробки, на закачку тампонажного раствора в обсадную колонну продавочной жидкости [4]. Время цементирования где 600…800 с – время на возможную остановку цементировочных агрегатов в процессе цементирования; Время Для бездобавочного цемента время загустевания Таблица 47 – Давление

A B C Давления на цементировочной головке - давление на II-ой скорости - давление на III-ей скорости - давление на IV-ой скорости Давления в кольцевом пространстве - давление на II-ой скорости - давление на III-ей скорости - давление на IV-ой скорости - давление гидроразрыва Давления на цементировочной головке и в кольцевом пространстве для каждой скорости с учетом создания противодавления отмечены на графике пунктирной линией        Рисунок 9 – Зависимость давлений на цементировочной головке и в кольцевом пространстве на забое от производительности цементировочных агрегатов и объема закачиваемых жидкостей

Рисунок 10 – Схема расстановки тампонажной техники при цементировании эксплуатационной колонны 2.26 Обоснование способа вызова притока нефти и газа В комплекс работ по освоению скважины входят: создание гидравлической связи скважины с пластами, очистка приствольной части продуктивных пластов и обеспечение притока пластового флюида. Приток флюида из пласта рекомендуется вызывать путем замены скважинной жидкости на более легкую и использование метода свабирования. В проекте предусматривается вызов притока из скважины заменой бурового раствора на техническую воду, а затем на нефть с последующим снижением уровня свабированием [18]. Сущность технологии вызова притока нефти из пласта свабированием состоит в замене бурового или солевого раствора на воду с последующим снижением уровня свабом с целью создания необходимой величины депрессии на пласт. Методы освоения представлены в таблице 48. Свабирование производится со стандартного подъемника, применяемого для освоения, подземного и капитального ремонта скважин А-50 и с использованием геофизического подъемника, оснащенного стальным каротажным кабелем. Снижение уровня жидкости Н, м рассчитывается по формуле где Lкр - глубина кровли продуктивного пласта, м; Рпл - пластовое давление, МПа; Рдеп - давление депрессии, МПа (для БС22 принимается 14 МПа); нефть - плотность нефти, кг/м3. Глубину снижения уровня нефти в скважине для вызова притока принимаем 950 м. Свабирование скважины производится до получения фонтанного притока жидкости из пласта, а при отсутствии фонтанного притока - до снижения уровня в колонне до проектной глубины и извлечения из пласта жидкости, объем которой равен объему пор прискважинной зоны пласта в радиусе 0,5 м. По окончании работ по вызову притока и очистки призабойной зоны в скважине производятся гидродинамические исследования, глушение и перевод скважины на насосный способ эксплуатации.

Таблица 48 - Методы освоения объектов2.27 Расчет нагрузки на крюке. Выбор буровой установки Буровые установки представляют собой совокупность наземных сооружений, бурового оборудования и механизмов силового привода, контрольно-измерительных приборов, вспомогательных грузоподъемных механизмов, средств автоматизации. Буровые установки должны соответствовать условиям бурения, конструкциям скважин, климатическим, геологическим и географическим условиям. При выборе буровой установки допускаемая нагрузка устанавливается по наибольшей нагрузке, ожидаемой при заданном диапазоне глубины бурения. Величина этой нагрузки должна соответствовать допускаемой нагрузке на крюке, регламентированной ГОСТ 16293-89 [19]. При этом учитывается натяжение ходовой и неподвижных струн каната при заданной кратности оснастки талевого механизма. Высота вышки, согласно ГОСТ 12.2.041-79 [20], должна обеспечивать безопасность работ при подъеме талевого блока на максимальной скорости с учетом запаса высоты для установки ограничителя подъема талевого блока. Различают полезную и конструктивную высоту вышки. Полезная высота измеряется расстоянием от пола буровой до верхней плоскости подкронблочной рамы. Конструктивная высота соответствует расстоянию от опоры вышки до верхней плоскости подкронблочной рамы. Расчет производится для интервала 0-2900 м, так как в этом случае возникает максимальная нагрузка на крюке от веса эксплуатационной колонны Вес эксплуатационной обсадной колонны Максимальная нагрузка на крюке где 1,25 – коэффициент на опасность прихвата. В соответствии с максимальной расчетной нагрузкой на крюке принимается буровая установка БУ 3000/170 ЭУК-1М с допускаемой грузоподъемностью 1700 кН. Данная буровая установка подходит для бурения скважины по климатическим, геологическим и географическим условиям, а кроме того вполне соответствует целям бурения. Характеристика буровой установки представлена в таблице 49. Таблица 49 – Техническая характеристика БУ 3000/170 ЭУК-1М

2.28 Геолого-технический наряд По результатам разделов 1 и 2 составляется ГТН (приложение Б). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||