кп по тмс червячный редуктор. 2. техническое задание спроектировать одноступенчатый червячный редуктор с нижним расположением червяка

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

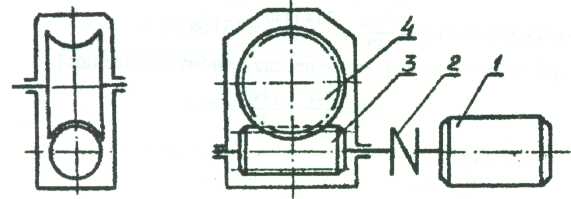

1.ВВЕДЕНИЕ Выполнение курсовой работы - важнейший этап на пути становления инженера по специальности 190701.65 Организация перевозок и управление на транспорте (автомобильный транспорт). Только в процессе самостоятельного проектирования можно лучше изучить конструкцию проектируемой машины, более глубоко понять, почему так, а не иначе выполнены элементе этой машины. Целью курсовой работы является проектирование одноступенчатого червячного редуктора нижним расположением червяка. В ходе работы определяются основные параметры зубчатого зацепления, и проводится его расчёт по критериям контактной выносливости и усталости при знакопеременном изгибе. Проектируются валы редуктора, и проводится проверка их на жесткость и усталую прочность. Выполняется проверочный расчёт выбранных подшипников. По итогам проектирования выполняется сборка редуктора. Редуктор – это механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Редукторы – продукция материально-технического назначения, служат для изменения скорости вращения при передаче вращательного момента от одного вала к другому. Все это механика, а если точнее детали машин. Червячный редуктор применяется при передаче движения между скрещивающимися осями. Одним из существенных преимуществ червячных редукторов является возможность получить большое передаточное число в одной ступени. Такие редукторы обладают высокой плавностью хода, бесшумностью в работе и самоторможением при определённых передаточных числах, что позволяет исключить из привода тормозные устройства. Есть различные варианты данных механизмов, например, одноступенчатые универсальные, двухступенчатые, трёх, одноступенчатые с нижним расположением червяка, с верхним расположением червяка и глобоидные. 2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ Спроектировать одноступенчатый червячный редуктор с нижним расположением червяка.  Рис.1 Кинематическая схема привода и редуктора электродвигатель; муфта; червяк; червячное колесо. ИСХОДНЫЕ ДАННЫЕ: Мощность на выходном валу редуктора Рвых = 1,6 кВт; Частота вращения выходного вала n= 115 об/мин; Редуктор предназначен для длительной эксплуатации - ресурс работы Lh= 14 ▪ 103 часа; Нагрузка - III, (умеренные толчки), валы установлены на подшипниках качения. 3. КОНСТРУКТИРОВАНИЕ И РАСЧЕТ 3.1. Выбор электродвигателя и кинематический расчет Прием КПД червячного редуктора η ≈ 0,8.КПД червячной передачи η ≈ 0,8, для масляной ванны. Требуемая мощность электродвигателя:  2 кВт 2 кВтПо таблице приложения П1 по требуемой мощности PТР = 2 кВт, выбираем электродвигатель асинхронный, трехфазный серии 4А закрытый, обдуваемый (по ГОСТ – 19523-81) 4А90L4. Мощность двигателя РДВ = 2,2 кВт. Синхронная частота вращения n= 1500 об/мин. Диаметр выходного конца вала двигателя dДВ= 24 мм. Номинальная частота вращения двигателя будет меньше синхронной частоты вращения на величину (0,95….0,96) т.е. nДВ = 0,96 ▪ 1500=1440 об/мин. Угловая скорость:  151 рад/с 151 рад/сПередаточное число (равное передаточному отношению)  Согласно ГОСТ 2144-76 [1], стр. 54, принимаем U = 12,5. Вращающий момент на валу червячного колеса:  133 Нм = 133 ▪ 103 Нмм, 133 Нм = 133 ▪ 103 Нмм,где  12,04 рад/с 12,04 рад/с3.2 Расчет червячной передачи Число витков червяка Z1 принимаем, в зависимости от передаточного числа: при U = 12,5, Z1 = 4 (приложение П3). Число зубьев червячного колеса Z2 = Z1U = 4 ▪ 12,5 =50. Принимаем стандартное знание Z2 = 50 (приложение П4). В основу расчета червячной передачи берется контактная и изгибочная прочность зубьев колеса и витков червяка. Выбираем материал червяка и венец червячного колеса. Принимаем для червяка сталь 45 с закладкой до твердости не менее HRC 45 и последующим шлифованием [1, стр. 66]. Так как к редуктору не предъявляются специальные требования, принимаем для венца червячного колеса бронзу БрА9ЖЗЛ (отливка в песочную форму) [1, стр. 65]. Предварительно принимаем скорость скольжения в зацеплении VS = 5 м/с. Тогда при длительной работе допускаемое контактное напряжение (приложение П5) [σН] = 155 МПа.. Расчетное значение допускаемого напряжения изгиба [σOF] для нереверсивной работы получают умножением табличного значения [σOF]' на коэффициент долговечности KFL [1, стр. 66] (приложение П6). Значение KFL при бронзовом венце червячного колеса определяют по формуле:  где N∑ - суммарное число циклов напряжений, N∑ = 60 ▪ nВЫХ ▪ Lh = 60 ▪ 115 ▪ 14 ▪ 103 = 9,7 ▪ 107 = 97 ▪ 106, где nВЫХ - частота вращения червячного колеса, об/мин; Lh - срок службы передачи, ч. Вычисляем значение коэффициента КFL:  0,601517 = 0,602, 0,601517 = 0,602,Из таблицы приложения П6 принимаем [σOF] = 98 МПа. Тогда [σOF] = K FL [σOF]’ = 0,602 ▪ 98 = 58,996 МПа = 59 МПа. Принимаем предварительно: коэффициент диаметра червяка: q = 12,5 (приложение П7), коэффициент нагрузки: К = 1,2 , стр. 369, 64]. Определяем межосевое расстояние из условия контактной выносливости:  =114,4684 = 114,5 мм Модуль  3,664=3,7 мм. 3,664=3,7 мм.Принимаем по ГОСТ 2144-76 (приложение П7) стандартное значение m = 4 мм и q = 12,5. Межосевое расстояние при стандартных значениях m и q: Определение основных размеров червяка и венца червячного колеса сведено в табл. 1. Таблица 1 Параметры червяка и колеса

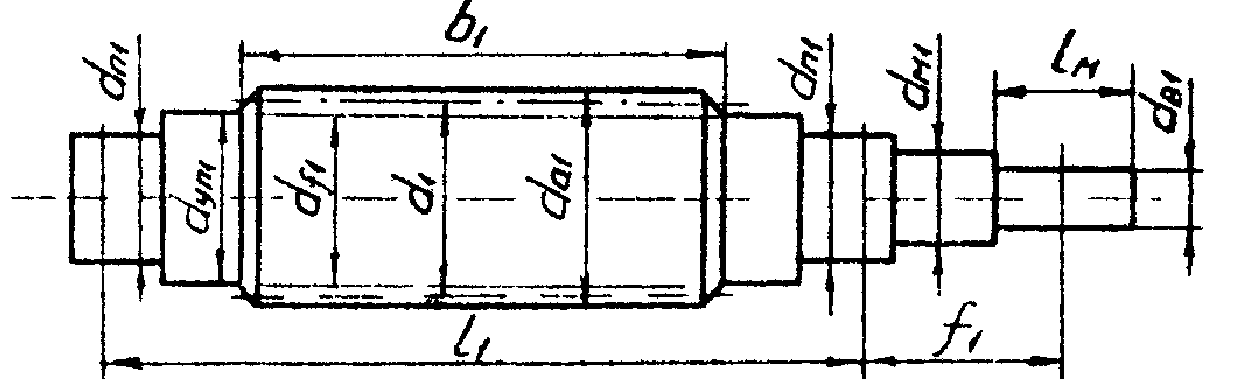

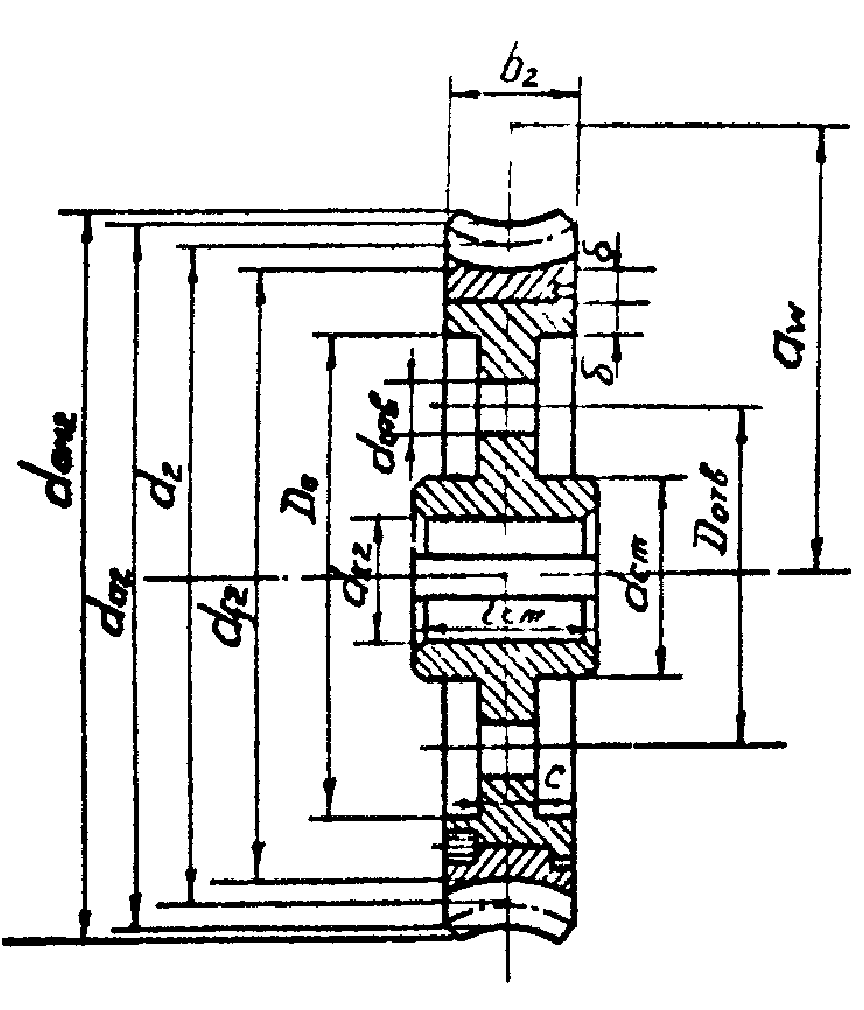

Окружная скорость червяка: Скорость скольжения:  4 м/с 4 м/сПри этой скорости [σН] 161 МПа (приложение П5) 1, табл. 4.9, стр.68. Отклонение Уточним КПД редуктора 1,стр 58,формула 4.14 при скорости vs = 4 м/c приведенный коэффициент трения для безоловянной бронзы и шлифованного червяка (приложение П8) ƒ’= 0,023 ▪ 1,5 = 0,03 и приведенный угол трения ρ’= 1°43’ 1, табл. 4.4. КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивание масла:  . .Определим значение коэффициента нагрузки: где Коэффициент неравномерности распределения нагрузки:  , ,где - коэффициент деформации червяка. При Z1 = 4; q = 12,5; = 98 (приложение П9) 1, стр. 64, табл. 4.6: X – вспомогательный коэффициент, зависящий от характера изменения нагрузки. При незначительных колебаниях нагрузки Х = 0,6 1, стр. 65. Тогда Для изготовления червячной передачи выбираем 8-ю степень точности, тогда Кv = 1,4 (приложение П10) 1, стр. 65, табл. 4.7. Коэффициент нагрузки: Проверяем расчетные контактные напряжения:   . .= 150 МПа < 161 МПа Отклонение Результат расчета следует признать удовлетворительным, т.к. расчетное напряжение ниже допускаемого на 4,6 % (разрешается до 15%) , стр. 372. Проверка прочности зубьев червячного колеса на изгиб. Эквивалентное число зубьев:  . .Коэффициент формы зуба YF = 2,20 (приложение П11) , стр. 63, табл. 4.5. Напряжение изгиба:  МПа, МПа,что значительно меньше вычисленного ранее допускаемого значения OF = 59 МПа. Таким образом, прочность зубьев червячного колеса на изгиб обеспечивается. 3.3. Предварительный расчет валов редуктора и конструирование червяка и червячного колеса Вращающие моменты на валах: ведомом (вал червячного колеса) ведущем (червяк) Ведущий вал (червяк) (см. рис. 2)  Рис. 2. Червяк Витки червяка выполнены за одно целое с валом (рис. 2). Диаметр выходного конца ведущего вала по расчету на кручение при  мм ммУчитывая, что вал двигателя dдв = 24 мм, применим для соединения его с входным концом ведущего вала (червяка) муфту упругую со звездочкой (приложение П12) , стр.279, табл. 11.6 и тогда диаметр входного конца ведущего вала примем Диаметр участка вала для упора муфты: где Согласно ГОСТ 6636-69 (приложение П13) принимаем Диаметр участка вала под подшипник: Согласно ГОСТ 6636-69 (приложение П13) принимаем Диаметр участка вала для упора подшипника: Согласно ГОСТ 6636-69 (приложение П13) принимаем Расстояние между опорами червяка Ведомый вал (см. рис. 3).  Рис. 3 Червячное колесо Диаметр выходного конца:  мм. мм.Согласно ГОСТ 6636-69 (приложение П13) принимаем Диаметр участка вала под подшипник: Диаметр участка вала в месте посадки червячного колеса: Диаметр участка вала для упора ступицы червячного колеса: Согласно ГОСТ 6636-69 (приложение П13) принимаем Таблица 2 Основные параметры валов, мм

Таблица 3 Определение размеров червячного колеса

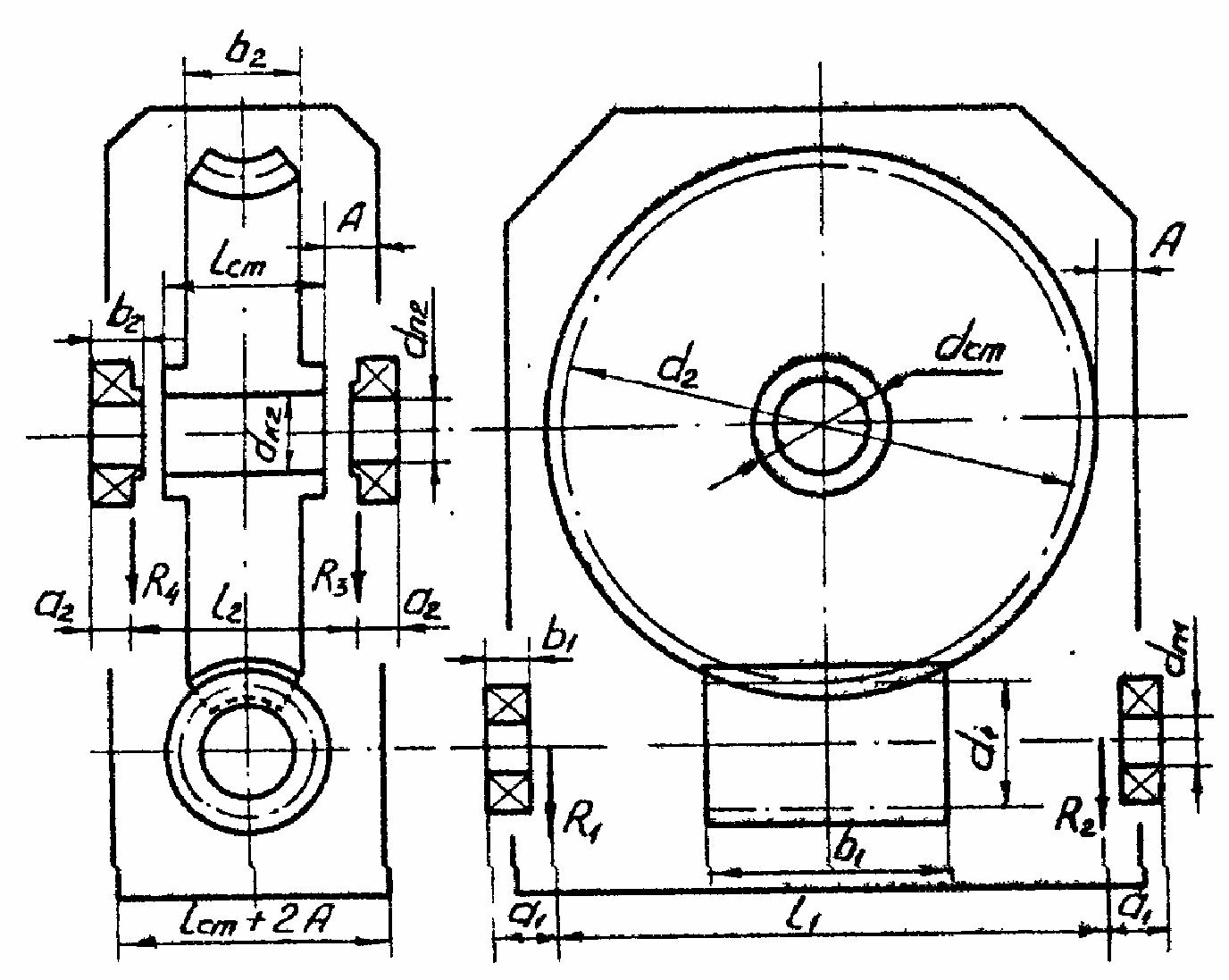

*Винт, фиксирующий обод червячного колеса на центре (ступице). 3.4. Конструктивная разработка корпуса редуктора Основные конструктивные размеры корпуса редуктора определяются на основании [1, стр.240 рис. 10.18; и стр.242, стр. 241 табл. 10.2; стр. 242 табл. 10.3]. Толщина стенок корпуса и крышки редуктора: принимаем  мм, мм, принимаем Толщина верхнего пояса (фланца) корпуса: Толщина нижнего пояса (фланца) крышки корпуса: Толщина нижнего пояса корпуса при наличии бобышек:  мм, мм,Толщина ребер основания корпуса: Толщина ребер крышки: Диаметры фундаментных болтов: принимаем болты с резьбой М16; Диаметр болтов у подшипников: принимаем М12; Диаметр болтов соединяющих основание корпуса с крышкой: принимаем М9. 3.5. Первый этап компоновки редуктора Компоновочный чертеж выполняется на миллиметровке в двух проекциях – разрез по оси колеса и разрез по оси червяка (рис. 4); желательный масштаб 1:1, чертить тонкими линиями.  Рис. 4. Компоновка червячного редуктора Примерно посередине листа параллельно его длинной стороне проводим осевую линию; вторую осевую, параллельно первой, проводим на расстоянии Вычерчиваем на двух проекциях червяк и червячное колесо. Очерчиваем внутреннюю стенку корпуса, принимаем зазор между стенкой и червячным колесом и между стенкой и ступицей червячного колеса 15 мм. Вычерчиваем подшипники червяка на расстоянии Так же симметрично располагаем подшипники вала червячного колеса. расстояние между ними замеряем по чертежу В связи с тем, что в червячном зацеплении возникают значительные осевые усилия, примем радиально-упорные подшипники: шариковые средней серии для червяка и роликовые конические легкой серии для вала червячного колеса (приложения П 6 и П 7) [1, стр. 177-178]. Таблица 3 Характеристики подшипников

3.6. Проверка долговечности подшипников Силы в зацеплении (рис. 5)  Рис. 5 Силы в червячном зацеплении и опорные реакции Окружная сила на червячном колесе, равная осевой силе на червяке:  Н. Н.Окружная сила на червяке, равная осевой силе на колесе:  Н. Н.Радиальные силы на колесе и червяке:  Н. Н.При отсутствии специальных требований, червяк должен иметь правое направление витков [1, стр. 56]. Направления сил представлены на рис. 5; опоры, воспринимающие внешние осевые силы, обозначим цифрами «2» и «4». Вал червяка: расстояние между опорами Реакции опор (правую опору, воспринимающую внешнюю осевую силу в плоскости ХZ в плоскости YZ  = 85,160377 = 85 Н  = 398,83962 = 399 Н Проверка: Суммарные реакции:  Н Н Н НОсевые составляющие радиальных реакций шариковых радиально-упорных подшипников [1, стр. 216]: где для подшипников шариковых радиально-упорных с углом 0, коэффициент осевого нагружения e = 0,68 (приложение П14). Осевые нагрузки подшипников (приложение П15). В нашем случае Тогда Рассмотрим левый («первый») подшипник. Отношение  . .Осевую нагрузку при этом не учитываем (X = 1, Y = 0). Эквивалентная нагрузка: где V - коэффициент, учитывающий вращение колец подшипника, при вращении внутреннего кольца V = 1,0; K - коэффициент безопасности при спокойной нагрузке с легкими толчками; K = 1,1[1, стр. 40] (см. приложение П16); KT - температурный коэффициент. При рабочей температуре подшипников меньше 100 Долговечность подшипника определим по более нагруженному. Рассмотрим правый («второй») подшипник. Отношение  > е и в соответствии с приложением П14 > е и в соответствии с приложением П14Х = 0,41, Y = 0,87. Эквивалентную нагрузку определим с учетом осевой силы:  Требуемая динамическая грузоподъемность  . .Полученное значение Таким образом, выбранный подшипник 46309 для червяка удовлетворяет условию динамической. Ведомый вал (рис. 5) Расстояние между опорами (точнее, между точками приложения радиальных реакций R3 и R4) l2 = 115 мм; диаметр d2 = 200 мм. При определении реакций опор левую опору, воспринимающую внешнюю осевую силу Fa2,обозначим цифрой «4» и при определении осевого нагружения будем считать ее «второй» (приложение П15). В плоскости XZ В плоскости YZ  ,  Проверка: Суммарные реакции Осевые составляющие радиальных реакций конических подшипников по формуле (приложение П14).   где для подшипников 7211 коэффициент осевого нагружения e = 0,41. Осевые нагрузки подшипников (приложение 15) в нашем случае Тогда Для правого (с индексом»3») подшипника отношение поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем. Эквивалентная нагрузка: В качестве опор ведомого вала применены одинаковые подшипники 7211. Долговечность определим для левого подшипника («четвертого»), для которого эквивалентная нагрузка значительно больше. Для левого (индекс «4») подшипника: Учитывая осевые силы, определим эквивалентную нагрузку по формуле (9.3) [1] стр. 212, примем V = 1, К = 1,1, КТ = 1, для конических подшипников 7211 при Требуемая динамическая грузоподъемность конического роликоподшипника: Полученное значение Большой запас динамической грузоподъемности объясняется тем, что ведомый вал имеет малую частоту вращения n = 115 об/мин. 3.7. Второй этап компоновки редуктора Используем чертежи первого этапа компоновки (рис. 4). Второй этап (рис. 6) имеет целью конструктивно оформить основные деталь - червячный вал, вал червячного колеса, червячное колесо, корпус, подшипниковые узлы и др. Смазывание зацепления - разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать попадания масла в подшипники. На валу червяка устанавливаем крыльчатки, которые при работе редуктора будут разбрызгивать масло и забрасывать его на колесо, обеспечивая таким образом смазку зацепления червяка с колесом. Так как в проектируемом редукторе для обоих валов произведение то для смазки подшипников применяем пластичные смазочные материалы (стр. 35).  Рис. 6. Червячный редуктор с нижним расположением червяка. Для предохранения от попадания в полость подшипников жидкой смазки между торцами подшипников и внутренней поверхностью стенки корпуса устанавливают мазеудерживающие кольца [1, стр. 207, рис. 9.39]. Уплотнение валов обеспечивается резиновыми манжетами [1, стр. 208, 209]. В крышке люка размещаем отдушину [1, стр. 244, 245]. В нижней части корпуса размещаем пробку для спуска масла [1, стр.246], устанавливаем маслоуказатель. Конструируем стенку корпуса и крышки. Их размеры были определены в п. 3.4 данного расчета. Вычерчиваем фланцы и нижний пояс. Конструируем крюки для подъема. Устанавливаем крышки подшипников глухие [1, стр.198, рис.9.3], сквозные для манжетных уплотнений [1, рис. 9.41 и 9.42]. Под крышки устанавливаем металлические прокладки для регулировки зазора в зацеплении. Конструкцию червячного колеса выполняем по [1, рис.10.9], насаживая бронзовый венец на чугунный центр с натягом. Посадка Н7/р6 по ГОСТ 25347-82. Вычерчиваем пазы под призматическую шпонку: вала червячного колеса b*h*l = 10*8*50 мм, и шпонку под червячным колесом b*h*l = 8*7*50 мм приложения (П18 и П12) или [1, стр.169, табл. 8.9 и стр.279, табл. 11.6. ] ТЕПЛОВОЙ РАСЧЕТ РЕДУКТОРА Для проектируемого редуктора ориентировочно площадь теплоотводящей поверхности А м2 (здесь учитывалась также площадь днища, потому что конструкция опорных лап обеспечивает циркуляцию воздуха около днища). По формуле (10.1) [1] условие работы редуктора без перегрева при продолжительной работе где Ртр= 2 кВт = 2000 Вт - требуемая для работы мощность на червяке. Считаем, что обеспечивается достаточно хорошая циркуляция воздуха, и принимаем коэффициент теплопередачи Кt = 17 Вт/(м2 Тогда Допускаемый перепад температур при нижнем червяке [t] = 60 ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ Проведем проверку шпонки на смятие лишь одного соединения, передающего вращающий момент от вала червячного колеса к муфте, так как момент в этом случае будет наибольшим, а диаметр вала наименьшим. Диаметр вала в этом месте dв2= 32 мм. Сечение и длина шпонки b*h*l = 10*8*50 мм; глубина паза t1 =5,0 мм [1, стрю169, табл. 8.9]. Момент Tк2 = T2 = 133103 Н·мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||