кп по тмс червячный редуктор. 2. техническое задание спроектировать одноступенчатый червячный редуктор с нижним расположением червяка

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

Напряжение смятия:При стальном вале и спокойной нагрузке допускаемое напряжение смятия 6. УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчета геометрических характеристик (d1 = 50 мм, da1 = 58 мм, df1 = 40,4 мм) значительно превосходит те, которые могли быть получены при расчете на кручение. Диаметр выходного конца вала получился при расчете на кручение 24 мм, и мы по соображениям конструирования приняли его dв1 = 24 мм,равным диаметру вала электродвигателя (для удобства соединения муфтой). Проверим стрелу прогиба червяка (расчет на жесткость). Приведенный момент инерции поперечного сечения червяка  (формула известна из курсовой «Сопротивление материалов» и «Детали машин»). Стрела прогиба: Допускаемый прогиб: Таким образом, жесткость обеспечена, т.к. Проведем расчет более нагруженного ведомого вала (Т2 Т1), где u Мпа -допускаемое напряжение изгиба [3? стр. 266], для определения максимальных изгибающих моментов (Мy и Мz) построены их эпюры по длине вала в двух плоскостях (рис. 7).  Рис. 7. Расчетная схема ведомого вала  - осевой момент сопротивления опасного сечения вала, где 1,1 - коэффициент, учитывающий ослабление вала шпоночной канавкой под колесом. Вывод: прочность ведомого вала обеспечена. 7. ПОСАДКИ ДЕТАЛЕЙ РЕДУКТОРА Полсадки начинаем в соответствии с указаниями, данными в [1? бл.10,13]. Посадка червячного колеса на вал и бронзового венца на чугунный центр Шейки валов под подшипники выполняются с отклонением вала К6. Отклонение отверстий в корпусе под наружные кольца - по Н7. Отклонение выходных концов червяка и вала червячного колеса - п6. 8. ВЫБОР СОРТА МАСЛА Смазывание зацепления производится разбрызгиванием жидкого масла. Согласно [1,стр. 233, табл.10.9] устанавливаем вязкость масла. При контактных напряжениях н154 Н/мм2и скорости скольжения vs = 4 м/срекомендуемая вязкость масла должна быть приблизительно равна 20 ▪ 10-6 м2/с. Согласно табл.10.10 принимаем масло авиационное МС-20. Для смазывания подшипников применяют пластичную смазку ЦИАТИМ.-203 ГОСТ 8773-73. 9. СБОРКА РЕДУКТОРА Перед сборкой внутреннюю полость корпуса необходимо тщательно очистить и покрыть масляной краской. Сборку редуктора необходимо производить в соответствии с чертежом общего вида. Предусматривается следующая последовательность сборки: на червячный вал устанавливаются крыльчатки, мазеудерживающие кольца, шариковые радиально-упорные подшипники 46309, предварительно нагрев их в масле до 80 В начале сборки вала червячного колеса закладывают шпонку и затем напрессовывают колесо до упора в бурт вала (предварительно происходит сборка червячного колеса, состоящего из чугунной ступицы и бронзового венца); затем устанавливают распорную втулку, роликовые конические подшипники 7211, предварительно нагретые в масле. Собранный вал укладывают в основание корпуса и закрывают крышкой, покрывая предварительно поверхность стыка фланцев спиртовым лаком. Центровка крышки корпуса осуществляется двумя коническими штифтами. Регулировка радиально-упорных подшипников осуществляется набором тонких металлических прокладок I и II (рис.6), устанавливаемых под фланцы крышек подшипников. Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок II с одной стороны корпуса на другую. Чтобы при этом сохранились регулировка подшипников, суммарная толщина набора прокладок II должна оставаться без изменений. Ввертывают пробку маслоспускного отверстия с прокладкой в маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной. Собранный редуктор необходимо обкатать и испытать на стенде. Заканчивая расчетно-пояснительную записку, курсант должен сделать заключение о том, как спроектированный редуктор отвечает требованиям технического задания и где он может быть использован. 10. ЗАКЛЮЧЕНИЕ В ходе курсовой работы был спроектирован одноступенчатый червячный редуктор с нижнем расположением червяка. Этот редуктор отвечает необходимым условиям прочности, жесткости, долговечности и работоспособности. Это видно из разделов и их пунктов, составляющих данную пояснительную записку. В третье разделе первого пункта, в соответствии с ГОСТ 19532, по требуемой мощности электродвигателя был выбран асинхронный, трехфазный электродвигатель серии А4, закрытый, обдуваемый 4А90L4. В третьем разделе второго пункта производится расчет червячной передачи, в основу которого берется контактная и изгибочная прочность зубьев колеса и витков червяка. В ходе расчетов делаются выводы. Расчетное контактное напряжение σн = 154 МПа, которое отличается от допускаемого[σн] = 161 МПа на 4 %. Напряжение изгиба σОF. = 11,6 МПа значительно меньше вычисленного ранее допускаемого [σОF]. = 59 МПа. Таким образом, прочность зубьев обеспечивается. По сделанным выводам видно, что при расчете червячной передачи, были соблюдены контактная и изгибочная прочности зубьев колеса и витков червяка. В третьем разделе третьего пункта «Предварительный расчет валов редуктора и конструктированте червяка и червячного колеса» определяем: Основные параметры валов: Диаметр входного конца ведущего вала dв1= 24 мм, Диаметр входного конца ведомого вала dв2= 32 мм, Диаметр участка вала для упора муфты dМ1=30 мм, Диаметр участка ведущего вала под подшипник dn1= 36 мм, Диаметр участка ведомого вала под подшипник dn2 =37 мм, Диаметр участка вала для упора подшипника dуп1=41 мм, Делительный диаметр d1=50 мм, Диаметр вершин витков червяка dа1= 58 мм, Диаметр впадин витков червяка df1= 40,4 мм, Длина нарезанной части шлифованного червяка b1=81 мм, Расстояние между опорами червяка l1= 212 мм, Диаметр участка ведомого вала для упора ступицы червячного колеса dk2=48 мм. Размеры червячного колеса: Наибольший диаметр daМ2 =212 мм, Диаметр ступицы dст = 71,4 мм, Длина ступицы lст = 63 мм, Толщина диска С = 10,9 мм, Толщина обода и центра δ = 8 мм, Диаметр обода Dо= 174,4 мм, Диаметр отверстия dотв= 25,75 (4 шт), Диаметр окружности центров Dотв= 122,9, Диаметр винта dвинта= М5 (4 шт), Длина винта lвинта= 15,2 мм. В третьем разделе пятого пункта «Конструктивная разборка корпуса редуктора» определяем основные конструктивные размеры корпуса редуктора: Толщина стенок корпуса и крышки δ = 7 мм, δ1= 6 мм, Толщина поясов корпуса и крышки b =9 мм, b1=7,5 мм, Толщина нижнего пояса при наличии бобышек P= 9 мм P2= 15 мм. Третьем разделе седьмого пункта, при проверке долговечности подшипников получаем: На ведущем валу выбранный подшипник 46309 удовлетворяет условию динамической грузоподъемности. Это видно из вычисленной ранее требуемой динамической грузоподъемности Cтр =17,04 кН, которая меньше допускаемой Стр = 61,4кН; На ведомом валу требуемая динамическая грузоподъемность конического роликоподшипника Стр = 6 кН значительно меньше допускаемой Стр = 65,0 кН. Следуя из этого делаем вывод, что выбранный подшипник 7211 удовлетворяет условию динамической грузоподъемности. В пятом разделе при проверке прочности шпоночных соединений рассчитываем напряжение смятия σсм.= 69 МПа. Посадку деталей редуктора, выбор сорта масла и сборку редуктора осуществляем в соответствии с ГОСТами. Таким образом, спроектирован червячный редуктор полностью соответствует техническому заданию. 11. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Малиновский В.С. «Методическое руководство для выполнения курсовой работы» по дисциплине «Прикладная механика», издание Знание, 2006 г. 2. Чернавский С.А. «Курсовое проектирование деталей машин», «Машиностроение»1988 г. 3. Иванов М.Н. «Детали машин» М., «Высшая школа» 2002 г. 12. ПРИЛОЖЕНИЯ Приложение П1 Электродвигатели асинхронные серии 4А закрытые обдуваемые (по ГОСТ 19523-81)

Примечание: 1. В графе 2. В графе dдв даны размеры входного вала двигателя. Приложение П2Варианты исходных данных для расчета* А Б В Схема редуктораА - верхнее расположение червяка; Б - нижнее расположение червяка; В - вертикальное расположение оси червячного колеса

Характер нагрузки: I - спокойная, без толчков; II - легкие толчки; III - умеренные толчки. * Например, «А-10» - вариант редуктора с верхним расположением червяка; Приложение П3 Выбор число витков (заходов) червяка Z1 и передаточных чисел U По ГОСТ 2144-76 (передачи червячные цилиндрические) предусмотрено дав ряда передаточных чисел U в пределах 8…80, осуществляемых при Z1 = 1,2 или 4 (червяки с Z1 = 3 в ГОСТ не включены) и Z2 = 30…60. 1-й ряд: 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80. 2-й ряд:9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71. Первый ряд следует предпочесть второму. С увеличением числа витков Z1 возрастает угол подъема витка червяка и повышается КПД передачи. Рекомендуется назначать: Z1 = 4 при U = 8…15; Z1 = 2 при U =15…30; Z1 = 1 при U 30; Приложение П4 Основные параметры цилиндрических червячных передач (по ГОСТ 2144-76)

Приложение П5 Допускаемые контактные напряжения для червячных колес из условия стойкости против заедания

Приложение П6 Допускаемые контактные напряжения н' и допускаемые напряжения изгиба OF' МПа

Примечание: П - отливка в песочную форму; К - отливка в кокиль. Приложение П7 Сочетание модулей m и коэффициентов q диаметра червяка (по ГОСТ 2144-76)

Примечание: Для модулей m допускается q = 25. Приложение П8 Приведенные коэффициенты трения f' и углы трения ' при работе червячного колеса из оловянной бронзы по стальному червяку

Примечание: 1. Меньшие значения следует принимать при полированном червяке. 2. При венце колеса из безоловянной бронзы или латуни табличные значения следует увеличивать на 30-50 %. Приложение П9 Коэффициент деформации червяка q

Приложение П10Коэффициент динамичности нагрузки

По ГОСТ 3675-81 установлено 12 степеней точности для червячных передач: для силовых передач предназначаются степени точности от 5-й до 9-й в порядке убывания точности; для редукторов общего назначения применяют в основном 7-ю и 8-ю степени точности. Приложение П11 Коэффициент формы зуба YF для червячного колеса

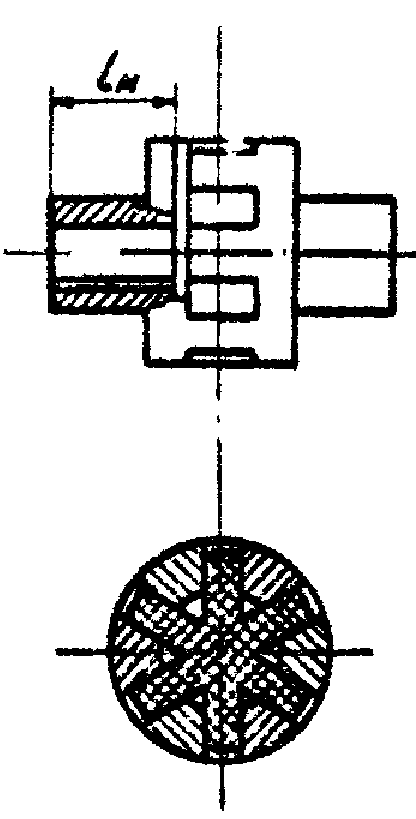

Приложение П12 Муфта упругая со звездочкой (ГОСТ 14084-76)

Материал полумуфт - сталь 35, звездочки - специальные резины. Допускается сочетание полумуфт с разными диаметрами расточек в пределах одного момента [T]. Приложение П13 Нормальные линейные размеры (ГОСТ 6636-69), мм

Числа повторяются умножением на 10. Приложение П14 Коэффициенты X, Y и e для однорядных радиально-упорных шариковых подшипников

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||