Курсовая работа 2. шаблон КР 2 разд.. 2. технологическая часть исходные данные

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

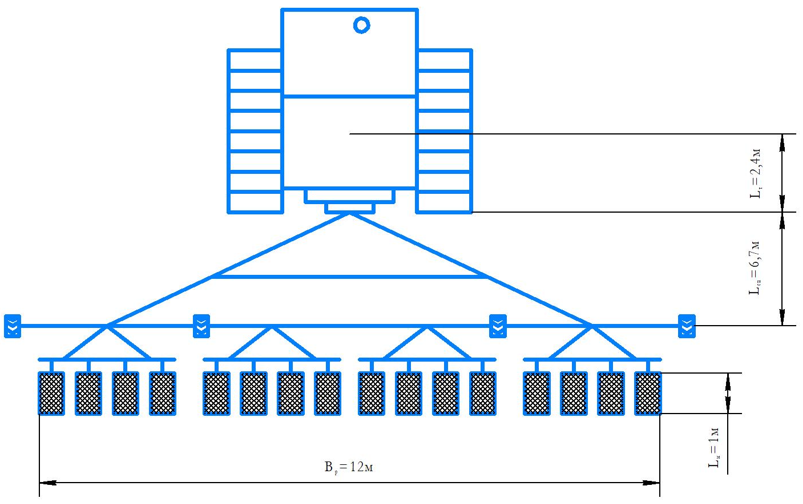

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ2.1. Исходные данные Сельскохозяйственная операция – боронование в один след. Агрегат: трактор ДТ-75М, бороны БЗТС-1,0. Размеры поля: длина L = 2500 м, ширина С = 1600 м, площадь поля S = 400 га. Уклон местности (рельеф) i = 3 % (0,03)  2.2. Агротехнические требования к технологической операции. Агротехнические требования, предъявляемые к боронованию: - При бороновании рыхлят и выравнивают верхний слой почвы, уничтожают сорняки; - Глубина обработки от 5 до 8 см, отклонение от средней глубины обработки от заданной - не более ±1 см; - Величина комков после боронования не должна превышать 3-5 см; - Поверхность поля после боронования должна быть выравненной, высота гребней и борозд не более 3-4 см; - Перекрытие проходов не должно превышать 10-15 см; - Склонные участки боронуют в направлении горизонталей.  2.3. Выбор, обоснование и расчет состава агрегата 2.3. Выбор, обоснование и расчет состава агрегатаАналитический расчет по комплектованию МТА состоит в следующей последовательности: 1. Боронование в один след. 2. Агрегат: трактор ДТ-75М, бороны БЗТС-1,0 3. Устанавливаем диапазон скоростей движения агрегата, при котором качество работы будет наилучшим. Рабочая скорость агрегата при работе до ν = 12 км/ч. (табл. П.1.5.). 4. Определяем передачи, на которых может работать трактор в выбранном диапазоне скоростей. Этому условию удовлетворяют передачи: 6-я передача: νр = 8,62 км/ч Ркр.н = 15,5 кН 7-я передача: νр = 10,68 км/ч Ркр.н = 11,2 кН 5. Так как по заданию рабочий участок, как правило, имеет неровный рельеф, в значение Ркр.н. вносим поправки по формуле: Ркр.н.i= Ркр.н. – G . i / 100 (2.1) где i – уклон местности, % G – вес трактора, кН Ркр.н.i - номинальные тяговые усилия трактора на i-й передачах, кН. 6-я передача: Ркр.н.i = 15,5 – 66,8 · 3 / 100 = 13,469 кН 7-я передача: Ркр.н.i = 11,2 – 66,8 · 3 / 100 = 9,196 кН 6. Определяем ориентировочное число машин в агрегате на каждой из выбранных передач по формуле: n0 =  , ,где n0 – ориентировочное число машин в агрегате; b – конструктивная ширина захвата, м Kм – удельное тяговое сопротивление машины, кН/м Gм – вес машины, кН 6-я передача: n0 = 13,496 / 1 · 0,7 + 0,4 · 0,03 = 18,9 7-я передача: n0 = 9,196 / 1 · 0,7 + 0,4 · 0,03 = 12,9 Полученное значение n0 округляем до ближайшего целого числа в сторону уменьшения. 7. Определяем фронт сцепки по формуле: bсц. = b (n0 – 1) где bсц. – фронт сцепки, м. 6-я передача: bсц. = 1 (18 – 1) = 17 7-я передача: bсц. = 1 (18 – 1) = 17 принимаем сцепку СП-11 8. Определяем тяговое сопротивление сцепки по формуле: Rсц. = Gсц. (fсц. + i / 100), где Rсц. – тяговое сопротивление сцепки, кН; Gсц. – вес сцепки, кН, Gсц. = 9,1; fсц. – коэффициент сопротивления перекатыванию сцепки fсц. = 0,11…0,13. Rсц. = 9,1 (0,13 + 3 / 100) = 1,456  9. Определяем уточнённое число машин в агрегате по формуле: 9. Определяем уточнённое число машин в агрегате по формуле: nм =  , ,где nм – число машин в агрегате. Полученное значение nм округляем до ближайшего целого числа в сторону уменьшения. Этим обеспечивается резерв силы тяги, необходимой для преодоления возможного временного увеличения сопротивления. 4-я передача: nм =  = 16,9 принимаем 16 = 16,9 принимаем 165-я передача: nм =  = 10,8 принимаем 10 = 10,8 принимаем 1010. Для агрегатов с заранее известной шириной захвата тяговое сопротивление агрегата можно сразу определить по формуле: Rа = b.Km + Gм.i / 100 · nм + Rсц., (2.2) где b – конструктивная ширина захвата, м Km – удельное тяговое сопротивление машины, кН/м Gм – вес машины, кН 6-я передача: Rа = (1 · 0,7 + 0,4 · 0,03) · 16 + 1,456 = 12,848 кН 7-я передача: Rа = (1 · 0,7 + 0,4 · 0,03) · 10 + 1,456 = 8,576 кН 11. Получив значение тягового сопротивления агрегата на выбранных передачах, определяем величину коэффициента использования тягового усилия трактора по формуле: ηи = Rа / Pкp.н.i≤ [ηи] (2.3) 6-я передача: η = 12,848 / 13,496 = 0,95 ≤ 0,93 7-я передача: η = 8,576 / 9,196 = 0,93 ≤ 0,93 Выбираем 7-ую передачу, т.к. у скомплектованного агрегата значение ηи наиболее близко к [ηи] и не превышает его. Дальнейшие расчеты будут выполняться для этой передачи.  2.4. Выбор и обоснование способа движения агрегата на загоне, 2.4. Выбор и обоснование способа движения агрегата на загоне,подготовка поля и агрегата к работе. Расчет ширины поворотной полосы. Размер поворотной полосы зависит от состава агрегата и вида поворота. Прежде всего, необходимо выяснить, какой совершается поворот: петлевой или беспетлевой. Если Вр ≤ 2R, то агрегат совершает петлевой поворот, если Вр ≥ 2R, то беспетлевой. Определяем радиус поворота агрегата по формуле: R = КR · В , (2.4) где КR – коэффициент для оценки радиуса поворота В – конструктивная ширина захвата агрегата R = 1 · 12 = 12 м Определяем рабочую ширину захвата агрегата по формуле: Вр = В. β , где β – коэффициент использования конструктивной ширины захвата Вр = 12 · 0,98 = 11,76 м Вр= 11,76 < 2R = 2 . 12 = 24 м Таким образом, агрегат совершает петлевой поворот Определяем кинематическую длину агрегата по формуле: Lк = Lт + Lм + Lсц. , где Lт, Lм, Lсц – соответственно кинематическая длина трактора, сельскохозяйственной машины, сцепки, м Lк = 2,4 + 3,6 + 6,7 = 9,7 м Определяем длину выезда агрегата е = 0,5 · Lк где Lк – кинематическая длина агрегата е = 0,5 · 9,7 = 4,85 м Определяем минимальную ширину поворотной полосы по формуле: Еmin = 3·R + e, где R – радиус поворота агрегата, м; e – длина выезда агрегата, м. Еmin = 3 · 12 + 4,85 = 40,85 м Определяем число проходов nп = Еmin / Вр = 4,85 / 11,76 = 3,74 Принимаем 4 прохода Уточнённая ширина поворотной полосы: Е = nп · Вр Е = 4 · 11,76 = 47,04 м  Определяем среднюю рабочую длину гона: Определяем среднюю рабочую длину гона:Lр = L – 2Е , где L – длина участка, м. Lр = 2500 – 2 · 47,04 = 2405,92 ≈ 2406 м Определяем длину холостого хода Lх для челночного способа движения при петлевых поворотах: Lх = 6R + 2е = 6 · 12 + 2 · 4,85 = 81,7 ≈ 82 м Определяем коэффициент рабочих ходов: φ = Lр / (Lр+ Lх) , где φ – коэффициент рабочих ходов φ = 2406 / (2406 + 82) = 0,96 Схема подготовки участка к работе показана на рис.2.2.

Подготовка поля к работе агрегата. Подготовка поля к работе МТА включает проведение следующих операций. Осмотреть поле и устранить препятствия, которые могут помешать движению агрегата и работе механизмов. Неустранимые препятствия оградить или возле них установить предупредительные знаки. Схема агрегата челночным способом движения представлена на рис. 2.3.   Подготовка агрегата к работе. Подготовка агрегата к работе включает следующие операции: 1. Подготовить к работе трактор (проведение ЕТО). 2. Подготовить к работе бороны. 3. Выполнить на регулировочной площадке регулировку бороны (регулируют высоту присоединения тяг или длину). 4. Опробовать агрегат в поле с окончательным выполнением регулировок. Схема агрегата представлена на рис. 2.4. Организация работы агрегата на загоне. Агрегат подводят к участку работ, в соответствии с местом и направлением первого прохода начинают проход и проверяют правильность расположения звеньев борон и ваг. При обнаружении перекрытий или больших разрывов переставляют хомуты на сцепке, а у звеньев, идущих с перекосом, регулируют длину тяг. Одновременно проверяют равномерность погружения зубьев борон в почву и при необходимости регулируют высоту присоединения тяг или их длину. Последующие проходы агрегата должны перекрывать предыдущие на 10 см. Повороты делают, не выезжая за пределы обрабатываемого участка. После боронования участка обрабатывают его поворотные полосы.  Рис. 2.4. Схема агрегата  2.5. Расчет эксплуатационных затрат при работе МТА 2.5. Расчет эксплуатационных затрат при работе МТАРабота сельскохозяйственных машинных агрегатов сопровождается эксплуатационными затратами труда (трактористов-машинистов и вспомогательного персонала), механической энергии (двигателей тракторов, самоходных и стационарных машин), эксплуатационных материалов (топливо-смазочных материалов, вспомогательных материалов), а также денежных средств. Определяем время цикла, т.е. продолжительности времени на совершение агрегатом двух рабочих ходов и двух поворотов: tц = 2Lр + 2Lх , Vр Vх где tц - время цикла, ч; Vp - рабочая скорость движения агрегата, км/ч; Vx - скорость движения агрегата при поворотах, км/ч. Трактор ДТ-75М на седьмой передаче движется со скоростью Vp = 10,68 км/ч. Значение Vx = 8,62 км/ч. Тогда: tц = 2 ∙ 2406 + 2 ∙ 0,082 = 0,47 ч 10,68 8,62 Тето - затраты времени на проведение ежесменного технического обслуживания трактора и сеялки, ч. Значение Тето для трактора составляет 0,4 ч, бороны – 0,01 ч. Тогда: Тето = 0,4 + 0,01 = 0,41 ч  Тпз = 0,55+Тето, Тпз = 0,55+Тето,где 0,55 - нормативные суммарные затраты времени на переезды в начале и в конце смены, получение наряда и сдачу работы, ч; Тогда: Тпз = 0,55 + 0,41 = 0,96 ч Определяем число циклов за смену по формуле: nц = (Тсм - Тпз - Тотл - Тпер - Тто) / tц , где nц - число циклов работы агрегата за смену; Тсм - нормативная продолжительность смены, ч; Тпз - затраты времени на выполнение подготовительно-заключительных работ, ч; Тотл - затраты времени на перерывы на отдых и личные надобности, ч; Тпер - затраты времени на внутрисменные переезды, ч; Тто - продолжительность простоя агрегата в течение смены при технологическом обслуживании, ч. Принимаем Тсм = 7 ч; Тпер = 0; Тотл = 0,5 ч. Значение Тто определяется из выражения: Тто = Тсм∙ tо где tо - продолжительность остановок, приходящаяся на один час смены, ч. Принимаем значение tо = 0,1ч. Тогда: Тто = 7 · 0,1 = 0,7 ч. nц = 7 – 0,96 – 0,5 – 0,7 = 10,3 ≈ 10 0,47 Определяем действительную продолжительность смены: Тсм.д= tо ∙ nц + Тпз + Тотл + Тпер + Тто, где Тсм.д. - действительная продолжительность смены, ч. Тсм.д. = 0,47 · 10 + 0,96 + 0,5 + 0,7 = 6,86 ч. Определяем затраты времени на совершение агрегатом холостых поворотов в течение смены: Тх = 2Lх ∙ nц Vх. где Тх - затраты времени на совершение агрегатом холостых поворотов в течение смены, ч. Тх = 2 ∙ 0,082 ∙ 10 = 0,19 ч. 8,62 Определяем продолжительность рабочего времени агрегата за смену: Тр = 2Lр ∙ nц Vр. где Тр - продолжительность рабочего времени агрегата за смену, ч.  Тр = 2 ∙ 2,406 ∙ 10 = 4,51 ч. Тр = 2 ∙ 2,406 ∙ 10 = 4,51 ч.10,68 Определяем коэффициент использования времени смены: = _Тр ; Тсм.д. = 4,51 / 6,86 = 0,65 Определяем часовую техническую производительность агрегата: W = 0,1 · Bp · Vp ∙ ; W = 0,1 ∙ 11,76 ∙ 10,68 ∙ 0,65 = 8,16 га/ч. Определяем сменную техническую производительность агрегата: Wсм = W ∙ Тсм; Wсм = 8,16 ∙ 7 = 57,12 га/см. Определяем затраты труда: Нга = _mр W Нга= 1 / 8,16 = 0,12 чел.-ч / га Определяем крюковую мощность трактора на рабочей передаче: Nкр.7 = Ркр.7 ∙ Vкр.7 = 9,196 ∙ 10,68 / 3,6 = 27,3 кВт 3,6 Определяем затраты механической энергии: Ао = Nкр / W Ао = 27,3 / 8,16 = 3,34 кВт . ч/ га Определяем массовый расход топлива на единицу выполненной агрегатом работы (погектарный расход): gга = GрТр + GхТх + GоТо Wсм Значения Gp = 14 кг/ч; Gх = 9 кг/ч; Gо = 1,9 кг/ч. табл. П 1.26 Значение То определится по формуле: То = 0,5Тето + Тотл + Тто, То = 0,5∙ 0,41 + 0,5 + 0,7 = 1,405 ч. gга = 14 · 4,51 + 9 · 0,19 + 1,9 · 1,405 = 1,18 кг/га. 57,12 Определяем расход топлива на весь объем работ: Gs = gra ∙ S; Gs = 1,18 ∙ 400 = 472 кг. Расход топлива с учетом холостых переездов:  Gо = Gs + 0,05Gs; Gо = Gs + 0,05Gs;Gо = 472 + 0,05 · 472 = 495,6 ≈ 496 кг. Определяем расход смазочных масел и пускового бензина для обработки всего поля: (табл. П 1.27) а) дизельное масло: Gд.м. = 496 · 0,033 = 16,4 кг, б) трансмиссионное масло: Gт.м. = 496 · 0,009 = 4,5 кг. в) консистентные смазки: Gк.c = 496 · 0,0002 = 0,09 кг. г) пусковой бензин: Gп.б = 496 · 0,01 = 4,96 кг. 2.6. Контроль качества выполнения технологической операции При оценке качества боронования проводится следующее: глубина рыхления контролируется измерением глубины в 10 местам по диагонали участка; выравненность поверхности почвы (высота гребней и глубина борозд) определяется визуально; комковатость определяется наложением рамки в 1м2 в 10 местах по диагонали участка и подсчитыванием глыбы. При оценке качества работы на бороновании учитывают огрехи и пропуски, наволоки от прохода борон, обработку поворотных полос. При наличии этих недостатков общая оценка может быть снижена независимо от оценки по основным показателям. Качество боронования определяют путем осмотра участка по диагонали. |