дип 2. 2 Технологический процесс контроля качества детали Ось с числом числовых шеек до пяти после токарной обработки

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

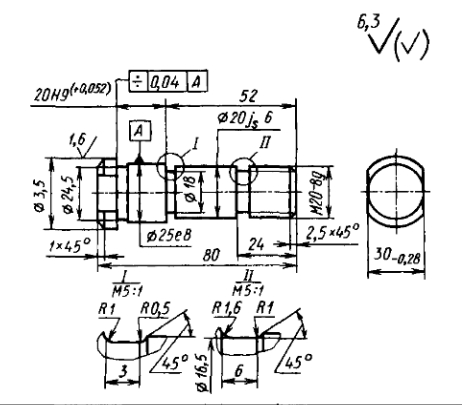

2 Технологический процесс контроля качества детали «Ось» с числом числовых шеек до пяти после токарной обработки Введение Контролер станочных и слесарных работ это рабочий, который выполняет контроль и приемку деталей после механической и слесарной обработки и узлов конструкций и механизмов после сборочных операций в соответствии с чертежами и техническими условиями. Для приобретения квалификации контролера станочных и слесарных работ необходимо знать: технологию сборочных работ; технические условия на приемку деталей и проведения испытаний операций, механической и слесарной обработки; методы проверки прямолинейных поверхностей, шаблоны, микрометре, микроскопом, прямолинейных индикатором; назначение и условия применения контрольно-измерительных инструментов; систему допусков и посадок, степеней точностей, квалитеты и параметры шероховатости. Контролер станочных и слесарных работ должен быть знаком: правилами техники безопасности, противопожарной безопасности и гигиеной труда на производстве. Методы измерений в зависимости от конкретных условий применяемых измерительных средств и приемов их использования, измерения могут быть производиться различными методами и способами. С точки зрения общих приемов получения результатов измерения различают: - прямые измерения - косвенные измерения При прямых измерениях, искомая величина определяет непосредственно показаниями приборов. К прямым измерениям относятся измерения длин – штанги-инструментом, измерения углов – угломерами и др. При косвенном методе, сам требуемый размер не измеряется, а определяет измерением другого размера, который связан с ним определяет зависимостью. Примером такого измерения может служить измерение среднего диаметра резьбы методом трех проволочек. Каждое измерение может быть производиться абсолютным и относительным методом. При абсолютном методе, значение измерения величины можно видеть непосредственно на шкале измерений прибора «измерением ШЦ, Микрометром, Угломером» При относительном методе, величине измеряемого размера сравнивается с эталоном или концевой мерой. Результатом измерения получается в виде отклонения измеряемого размера от размера концевой меры «Измерение на Миниметре и Оптиметре». Методы измерения делятся также на комплексные и дифференцированные. Комплексный метод применяют, когда требуются проверить одновременно параметров детали и их взаимное расположение, например – контроль лицевой втулки комплексным калибром. Дифференцированным методом называют метод, осуществляющий независимую проверку каждого элемента в отдельности, например – измерение элементов резьбы «наружного, внутреннего, среднего диаметра, шагов и половины угла профиля». Каждый из перечисленных методов измерения может осуществлять контактным и бесконтактным способами. Контактным методом измерения называется метод, результаты которого определяют путем непосредственного соприкосновения измерением поверхностей инструмента или прибора с поверхностью измеряемой детали, например, измерение при помощи ШЦ, щуповых приборов и т.д. Бесконтактным методом измерения называется метод, результаты которого определяет без непосредственного соприкосновения измеряемых деталей с какими-либо измерительными поверхностями приборов или инструментов, например, с помощью оптических приборов, пневматических и т.д. 2.1 Технология контроля качества детали «Ось» После токарной обработки, устанавливаем соответствие требованиям чертежа, измеряем деталь «Ось». Измерение заключается в нахождении значения физической величины опытным путем с помощью специальных технических средств. При изготовлении недостаточно знать величину размера, полученного обработкой, требуется установить годность этого размера, определить, изготовлен ли он в пределах допуска, заданного на обработку. Для определения годности сопоставляют результат измерения с предельными размерами и заданным чертежом. Если результат измерения находится между пределами годности, деталь признаётся годной, а если нет, то объявляется браком. Такой процесс называется контролем годности. Ось на каждом этапе изготовления измеряется следующими инструментами: - штангенциркулем ШЦ-1; - калибром-кальцо; - микрометр; - резьбовой шагомер; - угломер 2.1.1 Характеристики детали Ось - деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный вращающий момент. Оси бывают вращающиеся и неподвижные. Оси служат для поддержания вращающихся вместе с ними или на них различных деталей машин и механизмов. Вращение оси вместе с установленными на ней деталями осуществляется относительно ее опор, называемых подшипниками. Примером не вращающейся оси может служить ось блока грузоподъемной машины, а вращающейся оси - вагонная ось. Оси воспринимают нагрузку от расположенных на них деталей и работают на изгиб. К  онструкция оси, ее размеры и жесткость, технические требования, программа выпуска - основные факторы, определяющие технологию изготовления и применяемое оборудование. Рисунок 2.1 – ось Все шейки оси представляют собой поверхности вращения относительно высокой точности. Это определяет целесообразность применения токарных операций только для их предварительной обработки, а окончательную обработку с целью обеспечения заданной точности размеров и шероховатости поверхностей следует выполнять шлифованием. Для обеспечения высоких требований к точности расположения шеек оси их окончательную обработку необходимо осуществить за одну установку или, в крайнем случае, на одних и тех же базах.   Рисунок 2.2 – Рабочий чертёж детали ось 2.1.2 Технологический маршрут обработки детали «Ось» Таблица 2.1 – Технологический маршрут обработки детали «Ось»   2.2 Приемка детали и методы измерения контрольно-измерительными инструментами Таблица 2.2 – Операционная карта ТК

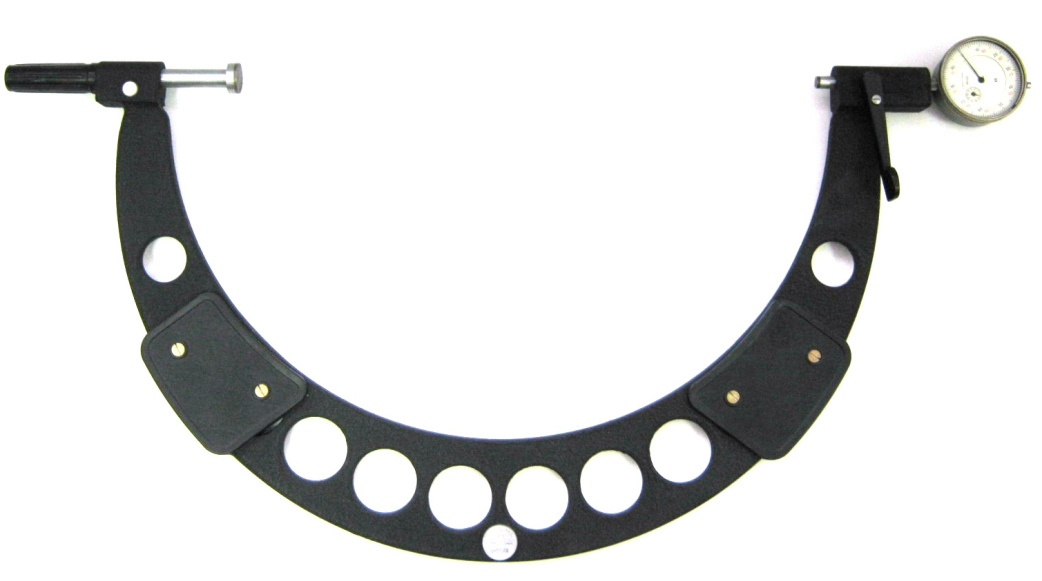

Резьбовой калибр-кольцо предназначен для контроля наружного диаметра метрических резьб. Резьбовой калибр-кольцо относится к предельным калибрам и выполняется в комплекте - проходное (ПР) и непроходное (НЕ) кольца, что позволяет осуществлять контроль в пределах поля допуска резьбы. Резьбовой калибр-кольцо предназначен для контроля наружного диаметра метрических резьб. Резьбовой калибр-кольцо относится к предельным калибрам и выполняется в комплекте - проходное (ПР) и непроходное (НЕ) кольца, что позволяет осуществлять контроль в пределах поля допуска резьбы.Рисунок 2.2 – калибр-кольцо  Скоба – это специальный измерительный инструмент, предназначенный для точного измерения линейных размеров и внешнего диаметра деталей цилиндрической формы. Они изготавливаются шести типоразмеров с лимитами измерения от 0 до 150 мм. Рисунок - Скоба Э  талоны шероховатости позволяют оценить шероховатость поверхности. Оценка поверхности производится тактильно (на ощупь) и визуально. талоны шероховатости позволяют оценить шероховатость поверхности. Оценка поверхности производится тактильно (на ощупь) и визуально.Рисунок - Эталоны шероховатости 2.3 Учет и анализ брака, причины его возникновения Учет и анализ брака позволяют получить необходимую информацию для оперативной борьбы с браком, его профилактики, выявления виновников брака, установления причин и возмещения стоимости брака за счет его виновников. Система учета и анализа брака на отдельных предприятиях имеет свои особенности и зависит в первую очередь от организации общей системы бухгалтерского и оперативного учета. Порядок установления шифра и характеристик брака, его выявления и оформления, определения потерь от брака, удержания за брак, оперативного и бухгалтерского учета определяется основными положениями по оформлению и учету брака, действующими на производстве. Система учета и анализа брака должна содействовать проведению мероприятий по совершенствованию технологического процесса и устранению недостатков в подготовке и организации производства, вызывающих брак. Во всех цехах и на всех участках производства должно быть организовано выявление брака с установлением в каждом отдельном случае причин и виновников. Выявление виновников и сумм потерь от брака должно обеспечить возмещение причиненного ущерба. Браком в производстве считают изделия, полуфабрикаты, детали, агрегаты, выполненные работы и др., которые по своему качеству не соответствуют стандартам, нормалям, чертежам или техническим условиям и не могут быть использованы по прямому назначению или могут быть использованы лишь после дополнительных затрат на их исправление. Полуфабрикаты, детали, сборочные единицы и готовые изделия по качеству разделяют в производстве на две группы: годные, т. е. соответствующие стандартам, нормалям, чертежам или техническим условиям; бракованные, подлежащие либо исправлению, либо изъятию из производства. В зависимости от степени пригодности забракованного изделия брак делят на исправимый и неисправимый. К исправимому браку относят изделия, исправление и переделка которых технически возможны и экономически целесообразны, к неисправимому браку — изделия, исправление которых технически невозможно или экономически нецелесообразно. По месту обнаружения брак делят на внутрицеховой, брак других цехов, брак поставщика. Как внутрицеховой брак, так и брак других цехов и отделов завода считают внутренним браком, если его выявили до отправки или передачи продукции потребителю. Брак является внутренним и в тех случаях, когда он выявлен при монтаже или сборке изделия силами предприятия-изготовителя у заказчика. Внешний брак — это брак, выявленный потребителем в процессе эксплуатации, монтажа, обработки или сборки, производимых потребителем. При классификации брака и его шифровке в практике работы предприятий употребляют следующие термины: - категория брака — степень негодности продукции; - вид брака — совокупность качественных признаков, характеризующих дефектность продукции; - причина брака — факторы, условия и обстоятельства, вызвавшие брак или способствовавшие его появлению; - виновник брака — лицо, непосредственно сделавшее брак, способствовавшее его появлению или создавшее условия для его появления; виновником брака может быть также юридическое лицо, ответственное за появление брака; - шифр брака — условное цифровое обозначение брака, которое включает все данные, достаточные для характеристики брака. Для механизации учета брака продукции, систематизации сведений о браке, анализа и профилактики брака вводят классификаторы. Как правило, классификаторы брака определяют цифрами его основные характеристики: категорию, вид работ, причины брака, виновников брака и др. На многих машиностроительных предприятиях применяют общий шифр брака, учитывающий все его характеристики. На практике используют различные схемы классификаторов брака; они достаточно подробно описаны в литературе по организации технического контроля. Таблица 2.3 – Дефектная ведомость

2.4 Охрана труда К самостоятельной работе в качестве контролера станочных и слесарных работ допускаются лица не моложе 18 лет, имеющие высшее профессиональное образование и соответствующий стаж работы, прошедшие медицинский осмотр и имеющие личную медицинскую книжку, а также прошедшие вводный инструктаж по охране труда, проверку знаний требований охраны труда, а также обучение правилам пожарной безопасности и проверку знаний правил пожарной безопасности в объеме должностных обязанностей; обучение методам оказания первой помощи пострадавшему при несчастных случаях на производстве. Контролер станочных и слесарных работ должен знать и соблюдать требования настоящей инструкции, правила и нормы охраны труда и производственной санитарии, правила и нормы по охране окружающей среды, правила внутреннего трудового распорядка. Соблюдать правила поведения на территории предприятия, в производственных, вспомогательных и бытовых помещениях. Заботиться о личной безопасности и личном здоровье. Выполнять требования пожаро- и взрывобезопасности, знать сигналы оповещения о пожаре, порядок действий при нем, места расположения средств пожаротушения и уметь пользоваться ими. Знать месторасположение аптечки и уметь оказывать первую помощь пострадавшему. Знать порядок действий в случае возникновения чрезвычайных происшествий. Контролер станочных и слесарных работ должен проходить периодический медицинский осмотр в соответствии с действующим законодательством РФ, очередную проверку знаний требований охраны труда не реже 1 раза в 3 года. В процессе работы на контролера станочных и слесарных работ могут воздействовать следующие опасные и вредные производственные факторы: - повышенный уровень напряжения в электрических цепях питания и управления ПК, который может привести к электротравме при отсутствии заземления или зануления оборудования; - повышенный уровень напряженности статического электричества; - не соответствующие нормам параметры микроклимата: повышенная температура из-за постоянного нагрева деталей ПК, пониженная влажность воздуха рабочей зоны; - повышенные зрительные нагрузки и адинамия глазных мышц, т.е. их малая подвижность при высоком статическом зрительном напряжении в течение длительного времени, что может стать причиной различных глазных заболеваний, особенно таких, как спазм аккомодации, снижение остроты зрения, уменьшение запаса относительной аккомодации, а затем и близорукость. Контролер станочных и слесарных работ должен быть обеспечен средствами индивидуальной защиты в соответствии с действующими нормами выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты. Выдаваемые специальная одежда, специальная обувь и другие СИЗ должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия. Средства индивидуальной защиты, на которые не имеется технической документации, а также с истекшим сроком годности к применению не допускаются. Использовать спецодежду и другие СИЗ для других, нежели основная работа, целей запрещается. К оборудованию, помещению, где работает контролер, предъявляются следующие требования: - ПК должен соответствовать нормам безопасности по эмиссионным и визуальным параметрам; - металлические корпуса электропотребляющих установок должны быть заземлены. Категорически запрещается использовать в качестве контура заземления паропроводные, водопроводные, газовые, отопительные и другие трубы, радиаторы и т.п.; - ПК следует располагать на расстоянии не менее 1,5 м от отопительных приборов и исключить попадание прямых солнечных лучей на его составные части. Помещение, в котором расположены ПК, в соответствии с санитарными и другими нормами безопасности должно быть оборудовано: - системами освещения; - системой вентиляции, кондиционирования и отопления; - устройствами защиты от поражения электрическим током, защитным отключением – УЗО; -первичными средствами пожаротушения. Контролеру станочных и слесарных работ запрещается: -стоять и проходить под поднятым грузом; -проходить в местах, не предназначенных для прохода; - заходить за ограждения; - прикасаться к оборванным проводам и электропроводам с поврежденной изоляцией. Контролер станочных и слесарных работ должен знать и соблюдать правила личной гигиены. Принимать пищу, курить, отдыхать только в специально отведенных для этого помещениях и местах. Пить воду только из специально предназначенных для этого установок. Запрещается употребление спиртных напитков и появление на работе в нетрезвом состоянии, в состоянии наркотического или токсического опьянения. Контролер станочных и слесарных работ обязан немедленно извещать руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении своего здоровья, в том числе о появлении острого профессионального заболевания, а также обо всех замеченных неисправностях оборудования, устройств. Требования настоящей инструкции по охране труда являются обязательными для контролера качества. Невыполнение этих требований рассматривается как нарушение трудовой дисциплины и влечет ответственность согласно действующему законодательству РФ. |