ресурсные испытания. Реферат По дисциплине Проектирование испытательных стендов дпла

Скачать 394.83 Kb. Скачать 394.83 Kb.

|

|

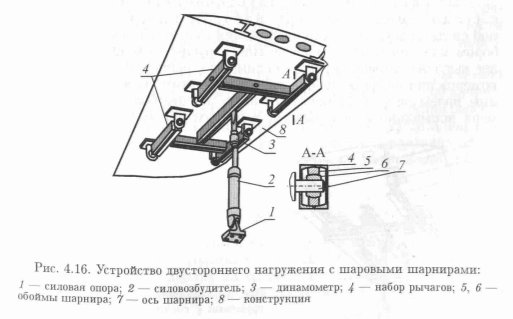

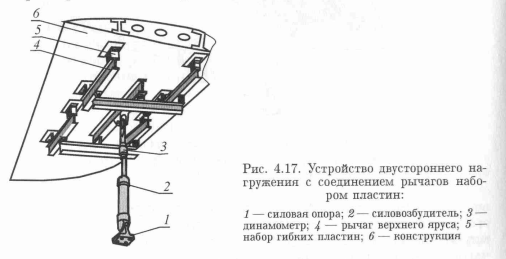

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский авиационный институт (национальный исследовательский университет)» Институт №6 «Аэрокосмический» Кафедра 610 «Управление эксплуатацией ракетно-космических систем» «Ресурсные испытания натурной конструкции ДПЛА самолетного типа» Реферат По дисциплине «Проектирование испытательных стендов ДПЛА» Выполнил: Студент группы 6О-514С-17 Юрьев А.Ю. Доцент каф. 610, к.т.н.: Оделевский В.К. Москва 2022 СодержаниеВведение 2 1.Объект испытаний 4 2.Обобщенный цикл ресурсных испытаний 7 3.Лаборатория ресурсных испытаний 12 4.Устройства нагружения 13 4.1.Способы воспроизведения поверхностных распределенных нагрузок 14 5.Сбор и обработка информации 21 Заключение 22 Список источников 23 ВведениеЦелью данной работы является рассмотрение проблем проведения ресурсных испытаний, ознакомление с местом проведения испытаний, оборудованием, необходимым для ресурсных испытаний и обобщенной схемой проведения испытаний. Систематическое исследование усталостной прочности натурных авиационных конструкций начались в Австралии, Англии, США и СССР в послевоенные годы. Исследования усталости авиаконструкций связаны с именами советского ученого Н.И. Марина и немецкого ученого Е. Гаснера, которые показали, что не только вибрационные нагрузки, вызывающие усталостные разрушения, но и повторяющиеся в каждом полете переменные нагрузки, возникающие как при движении по аэродрому, так и в полете от турбулентности атмосферы и при выполнении маневров, могут вызывать усталостные разрушения основной силовой конструкции, шасси и механических систем ЛА. Стендовые лабораторные испытания для определения характеристик ресурса по условиям усталости и износа натурных составных конструкций и их компонент проводят на всех стадиях жизненного цикла ЛА. Проведение испытаний необходимо для определения характеристик усталости, остаточной прочности, длительности развития усталостных трещин и износа на опытно-конструкторской разработки, сертификационных испытаний и эксплуатации ЛА. Лабораторные ресурсные испытания проводят с целью определения гарантийного или технического ресурса изделия или функциональной системы с одновременным определением количественных и качественных показателей надежности, периодичности и объемов регламентных работ до выработки проектного ресурса. Для моделирования в стендовых условиях переменных нагрузок было разработано специальное экспериментальное оборудование, которое в дальнейшем послужило основой для создания автоматизированной электрогидравлической системы нагружения, позволяющей воспроизводить и регулировать в любой последовательности переменные нагрузки. Цели и задачи ресурсных испытаний натурных авиационных конструкций: - сертификация конструкции планера по условиям усталостной прочности; - отработка регламента технического обслуживания, ремонта дефектоскопического контроля конструкции в процессе эксплуатации; - исследование температурного и напряженно-деформированного состояния конструкции при воспроизведении нагрузок типового полета. 1.Объект испытанийБеспилотный летательный аппарат (БПЛА), искусственный мобильный объект (летательный аппарат), как правило, многоразового использования, не имеющий на борту экипажа (человека-пилота) и способный самостоятельно целенаправленно перемещаться в воздухе для выполнения различных функций в автономном режиме (с помощью собственной управляющей программы) или посредством дистанционного управления (осуществляемого человеком-оператором со стационарного или мобильного пульта управления). Различают БПЛА автоматические, работающие в соответствии с заложенными в их бортовой компьютер программами (самолёты-разведчики и др.), и дистанционно пилотируемые летательные аппараты (ДПЛА), которые также относятся к классу БПЛА. БПЛА функционирует не абсолютно самостоятельно, а в составе комплекса. Такой комплекс называют беспилотной авиационной системой – БАС. В БАС входит не только сам летательный аппарат (аппараты), но также вся инфраструктура и средства обеспечения: транспортно-пусковое устройство, средства связи, наземный пункт управления, диспетчерские пункты, ретрансляционные узлы, станции подзарядки, средства транспортирования, запуска, посадки и т. д. По новой классификации к БПЛА не относятся баллистические и крылатые ракеты, управляемые и неуправляемые снаряды, бомбы, торпеды, одноразовые ракеты-носители, предназначенные для вывода космических аппаратов на орбиту, объекты, которые не имеют собственной энергетической подсистемы и движителя (например, буксируемый за кораблём на тросе исследовательский зонд, метеорологический зонд, свободно дрейфующий в атмосфере), аэростаты без двигателей и другие безмоторные летательные аппараты. К БПЛА относятся аппараты условно-многоразового использования (например, мобильные мишени и аппараты диверсионного назначения), которые могут быть уничтожены при первом применении, однако при определённых условиях они могут возвращаться на базу. Любой непилотируемый космический аппарат (например, космический корабль «Буран») также можно считать беспилотным мобильным средством. К БПЛА относятся беспилотные дирижабли, моторные дельтапланы и парапланы. ДПЛА относится к тем аппаратам, которые управляются оператором дистанционно по радио с наземного пункта, тогда как в общем случае БПЛА может выполнять задачу и автономно, по заложенной в нём программе. В начале 21 века роль БПЛА значительно возросла, чему способствовало появление новых лёгких и прочных композитных материалов; развитие микроэлектроники и микропроцессорной техники; систем распознавания на базе нейронных сетей и нейрокомпьютеров; микроконтроллеров, навигационных датчиков, приёмников-передатчиков радиосигналов, различных СВЧ-устройств, миниатюрных видеокамер и т. д.; разработка надёжных источников питания на основе литий-полимерных аккумуляторов, топливных элементов и др.; разработка новых типов электродвигателей, реактивных и поршневых двигателей; развитие спутниковых систем глобального позиционирования. Сами БПЛА, как правило, гораздо дешевле пилотируемых самолётов и вертолётов; дешевле, чем подготовка лётчика, обходится и подготовка оператора беспилотной системы. Отсутствие пилота позволяет исключить бортовые системы жизнеобеспечения, уменьшить массу и габариты БПЛА, а также увеличить диапазон допустимых перегрузок и влияющих факторов. Большое значение имеет и фактор безопасности – потери беспилотных аппаратов не ведут к потере пилотов. Различают микро- и мини-БПЛА ближнего радиуса действия (взлётная масса до 5 кг, дальность действия до 25–40 км); лёгкие БПЛА малого радиуса действия (взлётная масса 5–50 кг, дальность действия 10–70 км); лёгкие БПЛА среднего радиуса действия (взлётная масса 50–100 кг, дальность действия 70–150 км, некоторые виды до 250 км); средние БПЛА (взлётная масса 100–300 кг, дальность действия 150–1000 км); среднетяжёлые БПЛА (взлётная масса 300–500 кг, дальность действия 70–300 км); тяжёлые БПЛА среднего радиуса действия (взлётная масса более 500 кг, дальность действия 70–300 км); тяжёлые БПЛА большой продолжительности полёта (взлётная масса более 1500 кг, дальность действия около 1500 км); беспилотные боевые самолёты (взлётная масса более 500 кг, дальность действия около 1500 км). Назначение современных БПЛА не ограничивается только военной областью. Стремительно расширяется и сфера их гражданского применения в нефтегазовой промышленности, на транспорте, в строительстве, сельском хозяйстве, связи и др. Полностью автономные беспилотные мобильные средства встречаются редко. Как правило, автономность не является стопроцентной: обычно оператор имеет возможность корректировать поведение аппарата или переводить его на ручное дистанционное управление. В военных БПЛА по степени автономности мобильных средств различают системы с управляемыми объектами, когда удалённый оператор является необходимым звеном системы управления с контролируемыми объектами; когда все обычные задачи решаются без участия оператора, а вмешательство его требуется только в ответственных случаях; и полностью автономные системы, когда оператор только инициирует систему для выполнения задачи. 2.Обобщенный цикл ресурсных испытанийС целью моделирования эксплуатационного переменного нагружения в стендовых условиях ввели определение «среднего полета», на основании которого формировался полетный цикл, включающий три группы нагрузок: • нагрузки на стоянке и при рулении, в число которых входят нагрузки от двигателей, загрузки и разгрузки ДПЛА; • нагрузки на переходных этапах, к которым относятся нагрузки при взлете и посадке, учитывая также нагрузки, связанные с изменением положения механизации крыла; • нагрузки в основном полете, вызываемые турбулентностью атмосферы. При проведении ресурсных испытаний натурной конструкции появляется возможность получения экспериментальных данных необходимых для сертификации ЛА: • выявление критических с точки зрения усталости элементов конструкции; • определение долговечности критических элементов конструкции до появления обнаруживаемых трещин; • получение данных о распространении трещин; • определение остаточной прочности поврежденной конструкции; • отработка методов контроля; • определение периодичности контроля конструкции для обнаружения повреждений; • разработка методов восстановительного ремонта. Обобщенный цикл ресурсных испытаний может быть представлен диаграммой, приведенной на рис. 1, которая отражает следующую последовательность основных типов испытательных работ.  Рис. 1 Обобщенный цикл ресурсных испытаний А1 – разработка план-программы испытаний А2 – изготовление натурного объекта испытаний и создание испытательного стенда А3 – усталостные испытания в объеме не менее двух проектных ресурсов А4 – измерение переменных нагрузок, которые воспроизводят в стендовых условиях А5 – оценка эквивалентности условий испытаний условий испытаний условиям реальной эксплуатации А6 – тензометрия объекта испытаний А7 – сравнительный анализ результатов тензометрии и расчета напряженно-деформированного состояния А8 – дефектоскопия объекта испытаний А9 – сравнительный анализ результатов дефектоскопии и расчетного прогноза долговечности А10 – восстановительный ремонт поврежденных зон объекта испытаний А11 – исследования длительности развития усталостных трещин А12 – дефектометрия зон, поврежденных усталостными трещинами, или с искусственными повреждениями А13 – сравнительный анализ длительности развития трещин, полученных при испытаниях и прогнозируемых по расчету А14 – испытания на остаточную прочность А15 –дефектометрия зон, поврежденных усталостными трещинами, или с искусственными повреждениями А16 – сравнительный анализ характеристик остаточной прочности, полученных при испытаниях и прогнозируемых по расчету А17 – разборка и дефектоскопия неразъемных соединений А18 – разборка неразъемных соединений А19 – дефектоскопия неразъемных соединений А20 – анализ и сравнение оценок параметров и характеристик с параметрами и характеристиками, предусмотренными программой испытаний А21 – завершение испытаний при удовлетворительных результатах А22 – регистрация промежуточных и окончательных результатов основных этапах испытаний А23 – документирование результатов испытаний А24 – формирование базы данных А25 – управление процессом испытаний А26 – выработка корректирующих решений А27 – исполнение корректирующих решений При проведении всех испытательных работ, необходимо учитывать ряд требований, основными из которых являются: –максимальное воспроизведение реальных условий эксплуатации объекта испытаний путем наиболее полного учета всего спектра воздействий на объект как со стороны смежных элементов, узлов, агрегатов, подсистем, так и со стороны внешней среды – обеспечение максимальной достоверности результатов испытаний за счет использования адекватных методов и средств испытаний – сокращение трудоемкости и стоимости испытательных работ путем широкого использования всевозможных средств автоматизации испытаний 3.Лаборатория ресурсных испытанийЛаборатория ресурсных испытаний натурных авиационных конструкций должна быть оснащена следующим оборудованием: - гидравлической или электромеханической системой нагружения (гидроцилиндрами, электромеханическими приводами, гидро- и электролебедками, маслонасосными станциями, устройствами управления нагружением); - воздушной системой для воспроизведения внутреннего избыточного давления в гермокамерах и гермоотсеках; - набором силового механического оборудования (рычагами, соединительными пластинами и тягами, якорями, тендерами); - набором электронагревательного оборудования и системой регулируемого электроснабжения; - системой наддува; - системой охлаждения. Перед монтажом на стенде все элементы силового оборудования на изолированной установке должны нагружаться силой, в 1,25 раза превышающей максимальную заданную программой нагрузку, а гидравлическое оборудование и элементы гидравлических трасс должны опрессовываться давлением, в 1,25 раза превышающим рабочее давление. На все элементы силового оборудования должен устанавливаться коэффициент безопасности. Коэффициент безопасности равен 5 при установке его на основании испытаний и 10 - при установке по расчету. Наработка силового и гидравлического оборудования должна составлять не менее 720 часов на один отказ. Лаборатория должна быть оснащена автоматизированными многоканальными системами управления процессом испытаний. Лаборатории, в которых одновременно проводятся испытания двух и более конструкций, рекомендуется укомплектовывать несколькими независимыми системами управления. Надежность системы автоматического управления должна обеспечивать не более одного отказа при непрерывной работе в течение трех суток. В состав многоканальной системы управления должна входить подсистема оперативного контроля процесса испытаний, укомплектованная ЭВМ и позволяющая в реальном времени измерять нагрузки, температуру, давление, деформации и на основе данных измерений вычислять усталостные повреждения каждого программного блока. Лаборатория должна быть оснащена дефектоскопической аппаратурой, включая: - автоматизированные системы встроенного контроля с управлением от ЭВМ; -приборы токовихревого контроля; - приборы ультразвукового контроля; - аппаратуру рентгеновского контроля; - эндоскопы; - аппаратуру акустическо-эмиссионого контроля 4.Устройства нагруженияВ процессе проведения ресурсных испытаний, необходимо обеспечить одновременное циклическое нагружение всех агрегатов ЛА. Нагружение осуществляется сосредоточенными усилиями, которые создаются электрогидравлическими силовыми приводами. Это обуславливает необходимость разработки таких устройств передачи сосредоточенных усилий на конструкцию, которые обеспечивают воспроизведение в ней напряженно-деформированного состояния, адекватно отражающего эксплуатационное состояние. 4.1.Способы воспроизведения поверхностных распределенных нагрузокДействию распределенных аэродинамических и инерционных нагрузок подвергаются все агрегаты планера, которые обтекаются потоком воздуха. К ним можно отнести крыло, оперение, закрылки, предкрылки, створки и поверхности управления. Распределенные поверхностные нагрузки, действующие на них, как правило, приводят к погонной аэродинамической нагрузке, которая задается в виде эпюр по размаху и хорде. Существующие способы воспроизведения распределенных аэродинамических и инерционных нагрузок при испытаниях на усталость также, как и при статических испытаниях основаны на замене распределенных нагрузок системой элементарных сосредоточенных сил, которые передаются на поверхность крыла при помощи парусиновых лямок, узлов или ложементов. Нагружение с помощью парусиновых лямок.Распределенные нагрузки, прикладываемые к поверхности крыла и его механизации, горизонтального и вертикального оперения и т.д., могут передаваться с помощью парусиновых лямок, которые приклеиваются на соответствующие поверхности. Наиболее распространенные размеры лямок в плане 110×90 мм, 160×90 мм, 210×90 мм, 160×116 мм, 320×320 мм. Выбор размера лямок зависит от особенностей испытываемой конструкции: толщины обшивки, шага между нервюрами и стрингерами, кривизны поверхности и т.д. На плоских и цилиндрических поверхностях (кессон крыла, обшивка фюзеляжа и др.) наиболее часто наклеивают лямки размером 210×90 мм, в то время как на хвостовых и носовых частях крыла, которые при нагружении подвергаются короблению, наклеивают лямки размером 110×90 мм. Усилия, передаваемые системой лямок на конструкцию, определяют на основании эпюр погонных нагрузок по размаху и хорде. При определении величины усилий на лямки и их размещение на поверхности следует стремиться к минимальным отклонениям от заданных эпюр. Определяют усилия от инерционных нагрузок, вызванных массой конструкции, топлива и оборудования при выполнении маневров или при «болтанке». Алгебраически суммируя усилия от аэродинамических и инерционных нагрузок, получают усилия на лямки. Нагружение с помощью ложементов. В практике испытаний для передачи усилий на конструкцию крыла широко применяют нагрузочные устройства типа «ложементов» (рис. 2).  Рис. 2 Ложемент передачи нагружающего усилия на крыло Площадь опоры нагрузочного устройства определятся из выполнения условия непревышения максимальных допустимых перерезывающих сил для стенок лонжеронов при воспроизведении нагрузок полетного цикла. Опора ложемента должна прилегать к поверхности крыла по всей своей площади, поэтому должна быть изготовлена в соответствии с чертежами профилей крыла, при этом должна быть предусмотрена прослойка между опорой и поверхностью крыла из упругого материала типа резины. Рычаги ложементов стягивают при помощи шпилек и специальных устройств разъема. Устройства разъема предназначены для разъединения рычагов ложементов при необходимости проведения дефектоскопического контроля под опорой. Ложементы размещаются таким образом, чтобы по возможности не включались в деформирование крыла и обеспечивали свободный доступ к люкам-лазам, что является необходимым условием для проведения дефектоскопического контроля кессона крыла изнутри без дополнительных работ по демонтажу систем нагружения. Для выполнения указанных условий ложементы должны размещаться перпендикулярно оси жесткости крыла. Однако в зоне борта фюзеляжа, в зонах узлов крепления пилонов и рельсов закрылков разместить ложементы перпендикулярно оси жесткости не представляется возможным. Поэтому зонах борта фюзеляжа и узлов крепления пилонов и рельсов закрылков ложементы располагают по полету. В этом случае возникают погрешности воспроизведения напряженно-деформированного состояния панелей крыла, вызванные совместным деформированием ложемента и конструкции крыла. Усилия, воспроизводимые гидравлическими силовозбудителями, распределяются по ложементам при помощи рычажных систем, состоящих желательно из равноплечих рычагов. Рычажные системы соединяют с ложементами по переднему и заднему лонжеронами. Такая схема нагружения крыла дает значительный эффект, когда встает задача перераспределения силовых факторов по размаху крыла вследствие уточнения распределения нагрузки или в случае появления усталостных повреждений в элементах конструкции крыла, закрылка, крепления двигателей. Рычажная система для двустороннего нагружения. Двустороннее нагружение авиаконструкций при ресурсных испытаниях обладает рядом преимуществ по сравнению с нагружением только растяжением, а именно: - уменьшается число потребных каналов независимого нагружения; - силовые цепочки можно разместить снизу испытуемой конструкции и, следовательно, не требуется сооружение дорогостоящего силового потолка или силовой портальной системы; - высота зала испытаний, требуемая для воспроизведения больших прогибов крыла, может быть существенно меньше в связи с отсутствием сверху крыла длинных силовых цепочек; - обеспечивается удобство обслуживания гидравлического и силового оборудования, которое монтируется на небольшой высоте под испытываемой конструкцией. Реализация рычажных систем двустороннего нагружения связано с решением задачи силовой развязки набора рычагов от деформации испытываемой конструкции при одновременном обеспечении жесткости системы рычагов для передачи как растягивающих, так и толкающих усилий. Отсутствие такой развязки приводит к возникновению дополнительных усилий, действующих на испытываемую конструкцию, которые вызваны включением в работу многоярусного набора рычагов в связи отсутствием свободы перемещений рычагов друг относительно друга и относительно испытываемой конструкции. Различают два варианта рычажных систем двустороннего нагружения, которые рассмотрим ниже. Рычажная система для двустороннего нагружения с шаровыми шарнирами.В каждом плече многоярусного набора рычажной системы двустороннего нагружения с шаровыми шарнирами рычаги более высоких номеров ярусов соединены с рычагами более низких номеров при помощи шаровых шарниров. Схема устройства двустороннего нагружения приведена на рис. 4.  Рис. 3 Устройство двустороннего нагружения с шаровыми шарнирами: 1 – силовая опора; 2 – силовозбудитель; 3 – динамометр; 4 – набор рычагов; 5, 6 – обоймы шарнира; 7 – ось шарнира; 8 – конструкция Устройство содержит силовую опору, к которой прикреплен силовозбудитель с установленными на его штоке динамометром. Шток силовозбудителя соединен шарнирно с рычагом самого верхнего яруса многоярусного набора рычагов. Рычаги соединены между собой шаровыми шарнирами, включающими наружные и внутренние обоймы, стыкуемые между собой по шаровой поверхности, и осями, связанными с внутренними обоймами по скользящей посадке. Шаровые шарниры обеспечивают передачу усилий в вертикальном направлении (вдоль оси силовозбудителя) и через рычаги нижнего яруса передают нагрузку на поверхность испытываемой испытуемой конструкции. При этом исключается возникновение усилий в горизонтальной плоскости. Рычажная система двустороннего нагружения с шаровыми шарнирами работает следующим образом. Сосредоточенное усилие, развиваемое силовозбудителем 1 через многоярусный набор рычагов 4 и шаровые шарниры 5-7 передается в виде распределенной нагрузки на поверхность испытуемой конструкции 8. Деформирование испытуемой конструкции под действием распределенной нагрузки приводит к перемещениям точек поверхности конструкции друг относительно друга. Свобода этих перемещений обеспечивается шаровыми шарнирами 5-7, которые позволяют перемещаться точкам поверхности конструкции без возникновения дополнительных усилий от стеснения многоярусным набором рычагов. При взаимном смещении точек поверхности ось 7 свободно перемещается в продольном направлении в отверстии внутренней обоймы 6 подшипника скольжения, а сама обойма 6 поворачивается относительно наружной обоймы 5. Рычажная система двустороннего нагружения с соединением рычагов набором пластин.В рычажной системе двустороннего нагружения с соединением рычагов набором пластин в каждом плече многоярусного набора рычаги более высоких номеров ярусов соединены с рычагами более низких номеров при помощи набора плоских пластин. Каждый набор одним краем закреплен неподвижно на рычаге более высокого номера нормально к оси рычага, а другим краем закреплен неподвижно на рычаге более низкого номера вдоль оси рычага. Схема устройства двустороннего нагружения с соединением рычагов набором пластин приведено на рис. 4.  Рис. 4 Устройство двустороннего нагружения с соединением рычагов набором пластин: 1 – cиловая опора; 2 – силовозбудитель; 3 – динамометр; 4 – рычаг верхнего яруса; 5 – набор гибких пластин; 6 – конструкция; Рычаги многоярусного набора одним краем соединены между собой шарниром, другим краем соединены при помощи набора гибких пластин, которые устанавливаются перпендикулярно оси рычага верхнего яруса. Наборы пластин обеспечивают передачу усилий в вертикальном направлении и через рычаги нижнего яруса и специальные узлы передают распределенную нагрузку на поверхность испытуемой, при этом исключают возникновение усилий в горизонтальной плоскости. Деформация испытуемой конструкции под действием распределенной нагрузки приводят к смещениям точек поверхности друг относительно друга. Свобода этих перемещений обеспечивается пакетами гибких пластин, которые обладают малой изгибной жесткостью в поперечном направлении и при деформировании позволяют взаимно перемещаться точкам поверхности без возникновения дополнительных усилий от стеснения многоярусным набором рычагов. 5.Сбор и обработка информацииСбор и обработка информации в процессе испытаний включает следующие основные этапы: — сбор первичных данных, заключающийся в получении информации с объектов испытания и управления, и подготовка к последующему использованию, измерению или передаче; — измерение, т.е. получение численных значений параметров объекта путем преобразования аналоговых величин в цифровые коды; — накопление и хранение данных, т.е. регистрация данных и результатов их обработки на человекочитаемых и машинных носителях информации с целью её последующей передачи или обработки на ЭВМ; — ввод данных в ЭВМ, состоящий в согласовании форм представления сигналов — носителей информации, быстродействия средств регистрации, хранения, передачи и обработки данных и в последовательной выдаче информации в ЭВМ для её обработки; — обработка данных в ЭВМ, заключающаяся в выполнении вычислительных, логических, моделирующих процедур по определению статистических характеристик данных, параметров, рабочих зависимостей, состояний, показателей эффективности и качества объекта или средств испытаний. В интересах управления и контроля могут выполняться процедуры оценки и выработки управляющих воздействий, диагностики причин нарушения нормального хода процесса испытаний и прогнозирования технического состояния объекта и средств испытаний; — выдача данных, заключающаяся в выводе из ЭВМ результатов обработки данных, их регистрации, отображении, документировании или передаче потребителям или другим средствам обработки; — оценка результатов, т.е. проверка результатов обработки данных, их полноты, верности и соответствия целям испытаний, принятие решений по изменению, повторению эксперимента или программ обработки данных. ЗаключениеВ данной работе были рассмотрены проблемы проведения ресурсных испытаний, ознакомились с местом проведения испытаний и оборудованием, необходимым для ресурсных испытаний. В настоящее время ресурсным испытаниям отводится определяющая роль как в отечественной, так и в зарубежной практике отработки на ресурса планера, шасси и механических систем ЛА. Это объясняется тем, что, несмотря на резко возрастающий объем расчетов и лабораторных испытаний элементов конструкции на стадии проектирования, только при испытании натурной конструкции можно отработать элементы, ресурс которых определяется технологией изготовления и сборки конструкции, а также перераспределением усилий в смежных элементах конструкции при циклическом нагружении и разрушении ее элементов. Необходимость ресурсных испытаний вызвана также тем, что из-за большого числа связанных между собой параметров, характеризующих нагружение в эксплуатации, и исключительной сложности усталостных процессов невозможно при выборе проектных, технологических и эксплуатационных решений полагаться только на расчетно-теоретические методы и результаты испытаний образцов материала, панелей и узлов конструкции. Список источниковЩербань К.С. Ресурсные испытания натурных конструкций. – М.: Издательство физико-математической литературы, 2009. |