2 технологический раздел 1 Аварийная ситуация на линейной части мг

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

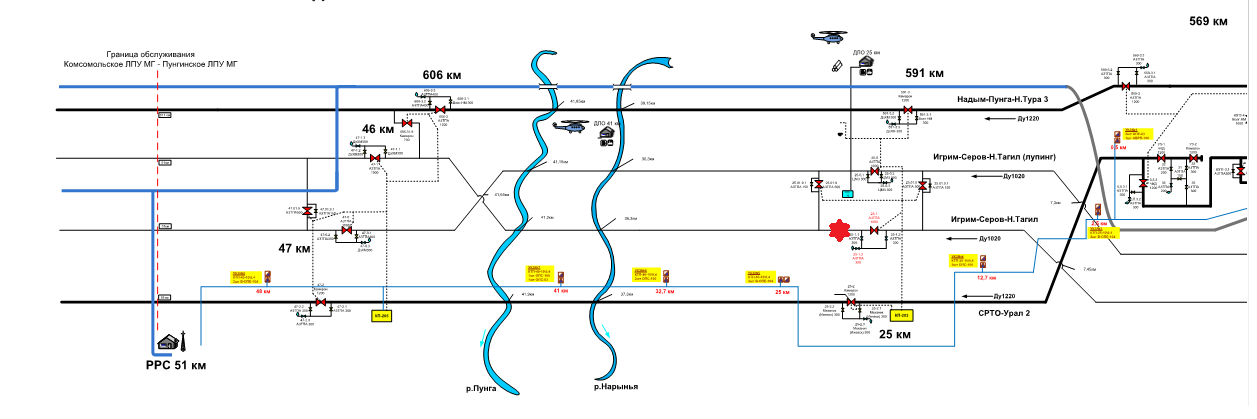

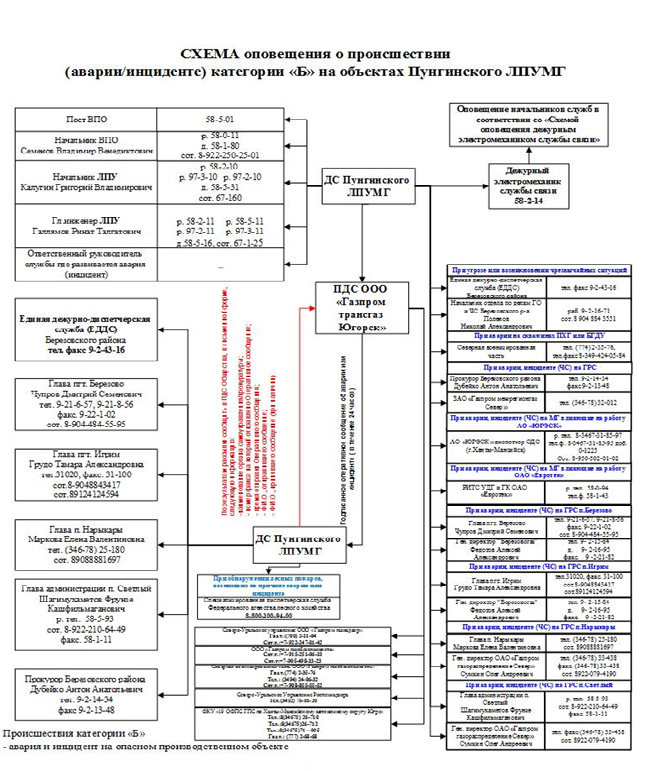

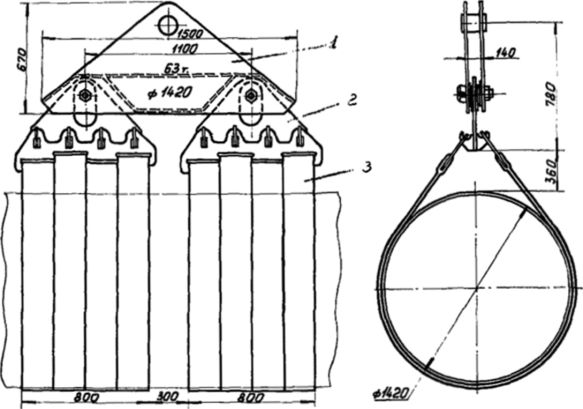

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2.1 Аварийная ситуация на линейной части МГ На 591 км газопровода Игрим- Серов- Н. Тагил произошел разрыв газопровода с возгоранием (рисунок 1). Схема крановыз узлов линейной части Пунгинского ЛПУ МГ  Рисунок 1 – Место аварии Д испетчер Пунгинского ЛПУМГ обнаружил падение давления газа на участке газопровода Игрим- Серов- Н. Тагил в районе 591-606 км . и принимает решение перевести подачу газа через перемычку 591 км на газопровод Игрим- Серов- Н. Тагил (Лупинг) и перекрывает линейные краны на 591 и 606 км. Дает команду обходчикам о проверке положения запорной арматуры на крановых узлах 591 и 606 км и на перемычке. Состав аварийной бригады ЛЭС привлекаемой для локализации и ликвидации последствий аварии на ОПО Участок МГ Пунгинского ЛПУМГ. Начальник смены ЛПУМГ       Начальник ВПО В.В. Семенов Начальник ЛЭС С.А. Бершауэр Главный инженер Р.Т. Галлямов Начальник ЛПУМГ Г.В. Калугин      Мастер ЛЭС П.Н. Пейчев Инженер РЭП Ш.Р. Султанов Старший мастер ЛЭС Р.А. Перехрест    1.Мозоль А.М. электрогазосварщик 2.Беломоин В.В. электрогазосварщик 3. Соловьев В.А. электрогазосварщик 4. Заяц А.П. электрогазосварщик 5. Тимофеев В.В. электрогазосварщик 6. Захаров А.И. электрогазосварщик 7. Севастьянов Е.А. электрогазосварщик 8. Петров В.А. электрогазосварщик 9. Евсеев Я.А. Машинист ДВС 10. Пташинский И.В. лин.труб Машинист ДВС 1.Бабий В.Г. лин.труб. 2. Гудков В.А. лин.труб. 3. Ляхов Д.А. лин.труб. 4. Алехин М.А. лин.труб 5.Волков А.В. лин.труб. 6. Миргасимов В.Р. лин.труб. 7. Яковлев В.С. монтажник т.т. 8. Ледащев И.В. монтажник т.т. 9. Жиряков Р.В. слесарь-ремонтник 1. Лощенко А.И. лин.труб 2. Игнатюк Р.А. лин.труб. 3. Пономарев К.И. лин.труб. 4. Игнатюк С.А. лин.труб. 5. Абросимов А.И. лин.труб 6. Имамов Р.Г. лин.труб. 7. Шуфатинский В.А. лин.труб. 8.Гайнуллин А.Х. монтажник т.т. 9. Ромашкин А.А. слесарь-ремонтник Рисунок 2 – Состав Аварийной бригады  Рисунок 3 – Схема оповещения персонала Диспетчер дает команду обходчику на перекрытие линейных кранов и на открытие крана на перемычке. Диспетчер ЛПУ МГ сообщает в пожарную часть, диспетчеру центральной диспетчерской службы, руководству ЛПУ. Начальник сообщает мастерам ЛЭС, инженеру РЭП Мастера и инженер объявляют сбор аварийной бригады согласно плана ликвидации аварии на магистральном газопроводе. Поскольку авария произошла с возгоранием, газ можно не стравливать. Прибывший на место аварии на линейной части персонал обязан: предотвратить появление в зоне аварии посторонних лиц и техники, уточнить место и размеры аварии, выйти на связь с диспетчером ЛПУ или руководителем ЛПУ МГ, сообщить о месте и ориентировочных размерах аварии, возможности подъездов и проездов. Выставляются посты для ограждения опасной зоны. После локализации и устранения аварии, персонал приступает к восстановительным работам. 2.2 Аварийно-восстановительные работы 2.2.1 Подготовительные работы Для доставки труб к месту аварии применяется плетевоз, строповка производится мягким полотенцем на рисунке 3.  Рисунок 4 - Строповка трубы мягким полотенцем Для вывоза бригады к месту аварии выезжает дежурный вахтовый автобус Югорского УТТиСТ Пунгинского участка. Состав аварийно-выездной бригады создается согласно плану ликвидации аварии (таблица 1). Таблица 1 – Состав аварийно-выездной бригады

Также создается бригада механизаторов (таблица 2). Таблица 2 – Состав бригады механизаторов

Поскольку при разрыве был образован котлован, производятся работы по восстановлению траншеи. Профиль траншеи показан на рисунке 4.  Рисунок 5 – Поперечный профиль траншеи 2.2.2 Сварочно-монтажные работы Перед производством сварки труб необходимо выполнить очистку внутренней полости трубы от посторонних предметов, земли, снега и других загрязнений. Затем производится подготовка кромок труб к сварке. Для этого производится осмотр поверхности кромки и трубы: царапины, риски, задиры на теле труб глубиной свыше 0,2 мм, но не более 0,8 мм устранить шлифованием; забоины и задиры фасок глубинной до 5 мм ремонтировать электродами ОК74.70 3мм с предварительным подогревом до температуры 100С независимо от температуры окружающего воздуха; вмятины на концах труб до 49 мм выправить безударным разжимным устройством с местным подогревом до температуры 150-200С независимо от температуры окружающего воздуха; торцы труб с вмятиной более 49 мм или имеющие надрывы или дефекты глубиной более 5 мм необходимо вырезать; кромки труб и прилегающие к ним наружную и внутреннюю поверхности труб на расстоянии не менее 10 мм зачистить до металлического блеска (рисунок 5).  Рисунок 6 – Обработка кромок труб Далее производится сборка труб на наружном центраторе типа ЦН (рисунок 6).  1,2 – звено, 4 – ось, 5 – ролик, 6 – пята, 7 – траверса, 8 – винт. Рисунок 7 – Центратор типа ЦН. Величина наружного смещения кромок не должна превышать 2 мм. Допускается локальное смещение кромок до 3 мм. Величина зазора должна быть 2.5 - 3.5 мм. Необходимой операцией при производстве сварочно-монтажных работ является подогрев кромок труб. Для этого нужно подогреть кромки труб до температуры 100 - 150 С независимо от температуры окружающего воздуха. Подогрев производить непосредственно перед сваркой. После подогрева кромок следует производить сварку труб. Сварка корневого слоя шва выполняется электродами с основным видом покрытия марки ОК53.70, 3.2 мм. Выполнить сварку заполняющих и облицовочного слоев электродами с основным видом покрытия марки ОК74.70 4мм. Минимальное количество слоев шва должно быть не менее 5 (рисунок 7).  Рисунок 8 – Последовательность выполнения слоев и форма шва Произвести наружный осмотр шва. Сварные соединения труб должны иметь плавный переход от основного металла к металлу шва без резких переходов, подрезов, несплавлений по кромке и других дефектов формирования шва. Облицовочный слой шва должен перекрывать основной металл в каждую сторону на 2.5 - 3.5 мм и иметь усиление 1.0 - 3.0 мм. После окончания сварки, горячий стык закрыть термопоясом. Снимать термопояс после остывания стыка до температуры +5° С или до температуры окружающего воздуха. Далее следует нанести номер стыка светлой несмываемой краской на расстоянии 100-150 мм от стыка в верхней полуокружности трубы. Проставить индивидуальные клейма сварщиков на расстоянии 50-150 мм от "замка", стрелкой указать направление сварки. Ближе к стыку расположить клейма сварщиков, выполняющих корневой слой, затем клейма сварщиков, выполняющих последующие слои. Перемещать внутренний центратор разрешается только после полной сварки корня шва. Сварку выполнить на постоянном токе обратной полярности (режимы тока приведены в таблице 3). Таблица 3 – Режимы сварки

2.2.3 Контроль качества сварных соединенийПри производстве строительно-монтажных работ производителями работ должен осуществляться операционный контроль качества по всем технологическим процессам. Выявленные дефекты подлежат устранению до начала последующих операций. Применение материалов и изделий, на которые отсутствуют сертификаты, паспорта и другие документы, подтверждающие их качество, не допускается. Для обеспечения требуемого качества сварочных работ необходимо проводить: проверку квалификации сварщиков (аттестация по НАКСу); контроль исходных сварочных материалов, труб и фасонных деталей с записью в журнал входного контроля; операционный технологический контроль сборки и сварки; визуальный контроль сварных соединений, проверку их неразрушающими методами контроля. При сборке соединений под сварку проверяют: чистоту полости секций труб и степень зачистки кромок; соблюдение допустимой разности толщины стенок свариваемых секций труб, смещение кромок труб; величину технологического зазора в стыках; В процессе сварки проверяют: соблюдение режима сварки в соответствии с технологической картой; порядок наложения слоев и их количество; правильность выбора электродов, их прокалка, хранение; качество очистки шва от шлака. При осмотре сварного шва проверяют: геометрию шва; отсутствие наружных дефектов; наличие клейма сварщика, нумерацию стыков. Испытывают и проверяют швы по окончании сварки. Провести визуальный и измерительный контроль - 100 %. Облицовочный слой шва должен имеет усиление 1-3 мм, с плавным переходом к основному металлу без образования подрезов по кромкам глубже 0,5 мм, а также наплывов. Наружные поры, свищи и не заваренные кратера не допускаются. Произвести радиографический - 100 % и ультразвуковой - 100 % контроль качества сварки в соответствии с СТО Газпром 2-2.4-083-2006. 2.2.4 Изоляция участка газопроводаГрунтовка полимерно-битумная Транскор-Газ (ТУ 5775-005-32989231-2010). Состоит из синтетического каучука, нефтяного битума, ингибитора коррозии, фенолоформальдегидной смолы и бензина. По внешнему виду грунтовка представляет собой сиропообразную жидкость черного цвета без сгустков и комков. Материал рулонный мастичный армированный «РАМ» ТУ 5774-014-05801845. Материал «РАМ» получают путем совмещения расплава мастики «Транскор-Газ» ТУ 5775-004-32989231 с армирующей стеклосеткой ССТ-Б ТУ 2296-010-00205009 ячейкой 2,5чх2,5 мм. Размеры рулона и полотна материала «РАМ» должны соответствовать нормам. Изоляцию наносим с помощью «Беличьего колеса». При производстве работ по изоляции проводится контроль качества включает: контроль качества изоляционных материалов; проверку степени очистки металла трубы; проверка адгезии; контроль толщины слоя изоляционного покрытия; проверку сплошности покрытия. 2.2.5 Земляные работы Состав звена по засыпке котлована грунтом и устройству присыпки над трубопроводом представлен в таблице 4. Таблица 4 - Состав звена

При засыпке котлована грунтом, изоляционное покрытие следует предохранить от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных проектом. Присыпка производится одноковшовым экскаватором. Присыпку можно выполнять при помощи экскаватора грунтом из отвала, предварительно разрыхленным гусеницами землеройной техники. Поток грунта с транспортера должен быть направлен на противоположную стенку траншеи. Засыпка котлована должна проводиться с обеспечением: сохранности трубы и изоляции; проектного заложения трубопровода. При засыпке траншеи применяем комбинированный способ, который заключается в двойном проходе бульдозера: вначале -косопоперечным, потом - прямым поперечным проходами (рисунок 8).  Рисунок 9 – Засыпка траншеи комбинированным способом При комбинированном способе засыпки траншей производительность бульдозера более высокая за счет уменьшения средней длины пути перемещения грунта и улучшение условий набора грунта отвалом при втором (поперечном) проходе. Кроме того, этот способ позволяет вести разработку плотных слежавшихся или имеющих небольшое промерзание (до 30 см) грунтов отвала. Избыточный грунт, оставшийся после засыпки, разравнивается в виде валика трапецеидального сечения с перекрытием не менее чем 0,5 м в каждую сторону. Высота валика должна соответствовать величине последующей естественной осадки грунта. Засыпка трубопровода в зимнее время должна выполняться с превышением над поверхностью строительной полосы не менее чем на 30 процентов от глубины траншеи. Технологический операционный контроль качества засыпки уложенного в траншею котлована производится в процессе работы и заключается в систематическом наблюдении за соответствием выполняемых работ проекту и соблюдении требований нормативных документов. Операционный контроль качества засыпки траншеи должен включать: контроль качества засыпаемого грунта; проверку толщины засыпаемого слоя и высоты валика. 2.2.6 Пневматическое испытание восстановленного участка газопровода После восстановления участка газопровода проводим очистку внутренней полости газопровода с пропуском очистных поршней. Проектом предусматривается пневматическое испытание на прочность Рисп = 1.1 Рраб = 6,55 МПа и проверка на герметичность в течение 12 часов на Рисп = Рраб = 5,5 МПа.  1 - подъем давления; 2 - осмотр газопровода; 3 - стабилизация; 4 - испытание на прочность; 5 - снижение давления; 6 - проверка на герметичность Рисунок 10 - График изменения давления в газопроводе при пневматическом испытании. 2.3 Расчет толщины стенки трубы Исходные данные: диаметр газопровода, D, мм - 1020; рабочее проектное давление Р, МПа - 5,5; категория участка газопровода - ΙΙΙ; температурный перепад Δt, ºC - 45. Задаем ориентировочно характерными для данного диаметра труб (марок стали), выпускаемых промышленностью значений предела, прочности δвр = 588 МПа и определяем нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений R1 ,формула 1:

где, R1H- δвр = 588 МПа; М - коэффициент условий работы, принимается в зависимости от категории участка газопровода, m= 0,9; К1 - коэффициент надежности по материалу, зависит от способа изготовления трубы, К1 = 1,34; Кн -коэффициент надежности по назначению газопровода, зависит от давления, Кн = 1,15. Определяем толщину стенки газопровода δ (формула 2).

где, n - коэффициент надежности по нагрузке - внутреннему рабочему давлению в трубопроводе - принимается n=1,1; По полученному результату выбираем толщину стенки трубы и проверяем выбранную трубу на наличие продольных осевых сжимающих напряжений, МПа, определяемых от расчетных нагрузок и воздействий с учетом упругости работы металла труб. Определяем внутренний диаметр трубы Dвн (формула 3).

где Dн - наружный диаметр трубы; δн - выбранная по сортаменту толщина стенки трубы. Проверяем выбранную трубу на наличие продольных осевых напряжений (формула 4).

где, α - коэффициент линейного расширения металла трубы, α = 1,2×10-5; E - переменный параметр упругости (модуль Юнга), E=2,06×105, МПа; Δt - расчетный температурный перепад, ºC; μ - коэффициент поперечной упругой деформации: Пуассона, в стадии работы металла, μ= 0,3; δн - толщина стенки выбранной трубы, см; Dвн - внутренний диаметр трубы, см. Поскольку результат отрицателен, то толщину стенки необходимо скорректировать. Для этого рассчитываем значение поправочного коэффициента ψ (формула 5).

где R1 - нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений, МПа. Подставив полученные значения поправочного коэффициента, определим стенку трубы с учетом продольных осевых напряжений (формула 6).

Учитывая, что трубы с толщиной стенки 1,72 см не существует, отдаем предпочтение трубе с толщиной стенки 1,75 см. Для восстановления поврежденного участка газопровода используется труба диаметром 1020, толщиной стенки 1,75 см, марка стали К60Х70. |