2 Технология расчетной оценки сопротивления усталости и долговечности несущих узлов подвижного состава

Скачать 50.5 Kb. Скачать 50.5 Kb.

|

|

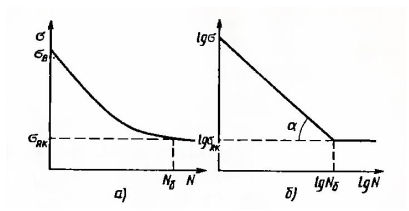

2 Технология расчетной оценки сопротивления усталости и долговечности несущих узлов подвижного состава 2.1 Общие предпосылки В настоящее время существуют программные средства, позволяющие решать задачи по оценке запаса сопротивления усталости и долговечности несущих узлов различных технических объектов. Эти средства требуют знания большого объема статистической информации, которую получают в результате дорогих экспериментальных исследований. Проведение их затруднительно. Поэтому не потеряло актуальность направление, связанное с поиском путей разработки оценочных методов расчета этих показателей, не требующих больших затрат и использующих минимальное число доступных исходных данных. В предлагаемом разделе работы сформированы такие расчетные средства применительно к узлам подвижного состава железных дорог. Естественно, что запасы сопротивления усталости и долговечности зависят, в первую очередь, от нагрузок, которые испытывают несущие узлы. Кроме нагрузок, важную роль играют механические свойства материалов, из которых изготовлены узлы, геометрия узлов, технология и качество их изготовления. Для несущих деталей железнодорожного подвижного состава характерно то, что они испытывают действие статических нагрузок высокого уровня, обусловленных массой самих конструкций и массой груза, который воздействует на эти конструкции. Для локомотивов в статической нагрузке доминирует их собственная масса. Суть его в том, что он учитывает динамическое воздействие на несущие узлы, обусловленных движением, в том числе по неровностям пути. Естественно, что неровности влияют и на динамические нагрузки, которые испытывают несущие узлы локомотивов. Причем очевидно, что динамические нагрузки, обусловленные движением по неровностям пути, имеют случайный характер, и, как следствие, в расчетной практике наблюдается тенденция к использованию вероятностных методов расчета [26, 27]. Можно с уверенностью сказать, что доминирующая составляющая динамических сил связана с проходом подвижным составом по стыкам. Для маневрового подвижного состава данный вид возмущающего воздействия является единственным из-за невысоких скоростей движения. При разработке расчетных оценок этому фактору следует уделить основное внимание. На стыковых зазорах рельсового пути, как показывают многочисленные испытания, узлы подвижного состава испытывают наибольшие ускорения. От этих ускорений в значительной мере зависит динамическая догрузка несущих узлов, представляющая основную причину накопления их повреждений. В нормативной документации по расчету локомотивов приводятся эмпирические формулы по оценке коэффициентов динамики. Формулы получены в результате обработки экспериментальных данных и представляют возможность определить амплитудное значение динамических добавок при различных скоростях движения с учетом характеристик рессорного подвешивания. Имея представление о частоте воздействия амплитудных значений динамических добавок, обусловленных стыковыми зазорами, которые проходит подвижной состав за срок службы, и имея уровень амплитуд динамических воздействий, можно сказать, что обеспечена необходимая база исходной информации для расчета коэффициента запаса сопротивления усталости и долговечности конструкции. Коэффициенты динамики в нормативной документации отражают вероятностный характер динамических воздействий, а расчет числа циклов воздействий, исходя из прохода стыковых зазоров, имеет детерминированную структуру. Поэтому подход к построению расчетных зависимостей с использованием значений коэффициента динамики, полученных на основе Норм, можно будет определить, как детерминированную. Если же исходные данные по коэффициенту динамики определяются через решение соответствующей задачи динамики, такой подход можно назвать детерминированным. Известно, что статические расчеты способствуют получению информации о наиболее нагруженных зонах несущих узлов подвижного состава. С позиции усталостных расчетов эти напряжения будут представлять средние напряжения цикла  . Если эти напряжения умножить на коэффициент динамики, то будут получены амплитуды переменных напряжений – . Если эти напряжения умножить на коэффициент динамики, то будут получены амплитуды переменных напряжений –  . Частота нагружений, связанная с проходом стыков при тригонометрической аппроксимации неровностей, будет определятся как: . Частота нагружений, связанная с проходом стыков при тригонометрической аппроксимации неровностей, будет определятся как:  (2.1) (2.1)где v – скорость движения, м/с; lр – длина рельсового звена, м. Зная пробег единиц подвижного состава, можно найти число стыковых воздействий за рассматриваемый период. 2.2 Построение простейших расчетных зависимостей по оценке напряженного состояния, влияющего на усталостные повреждения Приведем общие формулы расчетов повреждающих напряжений. Максимальное напряжение  будет определятся как: будет определятся как:  (2.2) (2.2)где  – коэффициент динамики. – коэффициент динамики. Минимальное напряжение цикла  : :  (2.3) (2.3)Если принять, что все напряжения определяются через рассчитанные статические, то можно, реализуя расчет по оценке сопротивления усталости, решить задачу о допустимом уровне статических напряжений, при котором будет обеспечиваться необходимая усталостная прочность. Воспользуемся известным соотношением, полученным на основе анализа диаграммы предельных напряжений Хейя [62]:  (2.4) (2.4)где ψ – коэффициент чувствительности материала к асимметрии цикла, в частности он приведен в книге [62, с. 404] Левую часть выражения (2.4) с учетом вышеприведенных значений  можно переписать как: можно переписать как:  (2.5) (2.5)Если переписать значение предела усталостной прочности  с учетом факторов, влияющих на сопротивление деталей усталости, таких как размеры, качество обработки, технология повышения сопротивления усталости, концентрация напряжений, и обозначить их как с учетом факторов, влияющих на сопротивление деталей усталости, таких как размеры, качество обработки, технология повышения сопротивления усталости, концентрация напряжений, и обозначить их как  , то коэффициент запаса по усталостной прочности – , то коэффициент запаса по усталостной прочности –  , примет вид: , примет вид:  (2.6) (2.6)Таким образом, получено выражение для оценки коэффициента запаса по схеме детерминировано-вероятностной оценки. Стоит отметить, что данное выражение идентично формуле, указанной в Нормах. Рассмотрим возможную схему оценки усталостной долговечности несущих деталей с использованием выбранной исходной информации. Для этого следует обратиться к уравнению наклонной линии кривой усталости [69]:  (2.7) (2.7)где:  – приведенная амплитуда циклического нагружения детали, равная – приведенная амплитуда циклического нагружения детали, равная (2.8) (2.8) – число циклов нагрузки детали; – число циклов нагрузки детали; – предел выносливости прочности детали (см. выше); – предел выносливости прочности детали (см. выше); – базовое число циклов нагружения, – базовое число циклов нагружения,  ; ; – показатель степени, зависящий от угла наклона кривой усталости, который можно определить формулой, приведенной в книге [69]: – показатель степени, зависящий от угла наклона кривой усталости, который можно определить формулой, приведенной в книге [69]: (2.9) (2.9)  – предел выносливости образца из материала детали; – предел выносливости образца из материала детали;  – эффективный коэффициент концентрации напряжений. – эффективный коэффициент концентрации напряжений.  Общий вид кривой усталости представлен на рисунке 2.1  Рисунок 2.1 – Кривые усталости На рисунке 2.1 представлены зависимости между максимальным напряжением  и числом нагружений N, построенные в декартовых (рисунок 2.1, а) и логарифмических (рисунок 2.1, б) координатах. и числом нагружений N, построенные в декартовых (рисунок 2.1, а) и логарифмических (рисунок 2.1, б) координатах.Выше было получено выражение для амплитуды напряжений  (2.5). С использованием (2.7) и (2.5) можно получить зависимость, которая определяет сопротивление усталости несущей детали подвижного состава с учетом числа циклов ее нагружения: (2.5). С использованием (2.7) и (2.5) можно получить зависимость, которая определяет сопротивление усталости несущей детали подвижного состава с учетом числа циклов ее нагружения:  (2.10) (2.10)  Долговечность несущей детали, измеряемую в количестве циклов, можно найти, воспользовавшись формулой (2.10), и она будет определяться зависимостью:  (2.11) (2.11) Исходя из полученных результатов, можно написать выражение для оценки коэффициента запаса сопротивления усталости, используя формулу (2.10), в которой будет учитываться число циклов нагружения:  (2.12) (2.12) Следует иметь ввиду, что если амплитуда динамического воздействия не превосходит  , то такие амплитуды не учитываются в расчетах, поскольку, как принято считать, они не оказывают повреждающих воздействий [6]. , то такие амплитуды не учитываются в расчетах, поскольку, как принято считать, они не оказывают повреждающих воздействий [6]. В работах [73, 74] выражение (2.11) было применено для оценки выносливости и остаточного ресурса несущих конструкций тягового подвижного состава, а также рам тележек тепловозов ТЭМ2. Применение данного выражения показало удовлетворительные результаты сопоставимые со значениями, указанными в нормах и конструкторской документации. Таким образом, сформированы основы для расчетной оценки коэффициента запаса сопротивления усталости и долговечности несущей детали. Расчет носит детерминированный подход и может быть использован для выполнения оценок. 2.4 Пример численной реализации расчетных формул В книге [7] приводится пример прогнозирования надежности по условию обеспечения заданного значения коэффициента запаса усталостной прочности рамы тележки тепловоза ТЭМ2 в узле примыкания поперечной балки к боковине. Результат расчета показал, что при сроке службы конструкции  лет обеспечивается допустимый уровень надежности. Данный расчет был выполнен на основе большого количества статистической информации, полученной в результате натурных испытаний конструкции. лет обеспечивается допустимый уровень надежности. Данный расчет был выполнен на основе большого количества статистической информации, полученной в результате натурных испытаний конструкции. В связи отсутствием экспериментальных данных о нагруженности рамы промышленных тепловозов в процессе эксплуатации, для проверки работоспособности подхода, описанного в предыдущем параграфе, выполним расчет несущего узла подвижного состава. Используя исходные данные из книги [7], определим срок службы конструкции с использованием предложенного детерминированного подхода. Приняв, что: средние напряжения цикла  МПа; годовой пробег локомотива МПа; годовой пробег локомотива  км/год; предполагаемый срок службы км/год; предполагаемый срок службы  лет; лет;  , ,  , предел выносливости материала Ст3 , предел выносливости материала Ст3  МПа, коэффициент вертикальной динамики МПа, коэффициент вертикальной динамики  . .Используя выражение (2.9) найдем значение степени m, зависящий от угла наклона кривой усталости:  . . Таким образом, подставив исходные данные в выражение (2.12) определим коэффициент запаса сопротивления усталости, с точки зрения детерминированного подхода:   Более подробный расчет отображен в Приложении Б. При расчете коэффициента запаса сопротивления усталости по выражению (2.12), с использованием детерминированного подхода он оказался равен 10, в то время как регламентированное значение допускаемого уровня должно быть не ниже десять. Исходя из вышеизложенного, можно сделать вывод, что при оценке статической прочности и при оценке усталостных явлений для несущих узлов подвижного состава доминирующая роль принадлежит статическому расчету от воздействия вертикальных нагрузок, обусловленных собственной массой конструкции и груза. Чем удачнее выполнен такой расчет, тем точнее можно осуществить прогноз, связанный с усталостными повреждениями. 2.5 Вариант учета остаточных напряжений в зонах сварных элементов рам подвижного состава Несущие узлы подвижного состава представляют собой сварные конструкции. Повышение качества сварных соединений, обеспечивающего долговечность их работы, может быть достигнуто различными технологическими приемами. Это может быть: зачистка наждачными кругами, проковка швов, оплавление неплавящимся электродом, перегрузка швов, превышающая предел текучести, более 30 секунд и др. К сожалению, на практике сварные элементы подвижного состава при изготовлении и ремонте с использованием сварки в большинстве случаев не подвергаются обработке. При оценке сопротивления усталости таких деталей необходимо обязательно учитывать влияние остаточных напряжений, которые неизбежно появляются в сварных узлах. Учету этих явлений посвящены, например, такие материалы как: РД 22 01- 8-80 «Машины строительные и дорожные. Нормативные значения коэффициентов концентрации напряжений и изменения остаточных напряжений в сварных узлах». Теория по этой проблеме получила развитие в работах отечественных ученых, в частности: Николаева Г.А., Куркина С.А., Винокурова В.А. [76], Ряхина В.А., Мошкарева Г.Н. [77], Вершинского А.В. [78], Биргера И.А. [79], В.И. Труфякова [80]. В этом разделе мы воспользуемся материалами работы [78]. Учет остаточных напряжений в этой работе предлагается реализовать за счет соответствующей корректировки предела выносливости материала конструкции и использованием выражения:  (2.21) (2.21) где  – предел выносливости материала конструкции с учетом остаточных напряжений; – предел выносливости материала конструкции с учетом остаточных напряжений; – эффективный коэффициент концентрации напряжений; – эффективный коэффициент концентрации напряжений; – коэффициент чувствительности материала к асимметрии цикла; – коэффициент чувствительности материала к асимметрии цикла; – остаточные напряжения. – остаточные напряжения. Остаточные напряжения определяются из выражения:  (2.22) (2.22) где:  – предел текучести материала; – предел текучести материала; – напряжение перегрузки сварного соединения. – напряжение перегрузки сварного соединения. Технологический прием снятия остаточных напряжений за счет перегрузки детали в практике изготовления железнодорожного подвижного состава не используется, поэтому можно рассчитать предел ограниченной выносливости сварного соединения подвижного состава с использованием двух вышеуказанных формул, полагая, что  . Тогда формула для определения предела ограниченной выносливости, применительно к узлу, будет выглядеть следующим образом: . Тогда формула для определения предела ограниченной выносливости, применительно к узлу, будет выглядеть следующим образом:  (2.23) (2.23) Согласно РД 22 01-08-80, для подсчета эффективного коэффициента концентрации напряжений предлагается использовать вероятностные методы, применяя зависимость:  (2.24) (2.24) где  – эффективный коэффициент концентрации для выбранной вероятности p его значений; – эффективный коэффициент концентрации для выбранной вероятности p его значений;  – эффективный коэффициент концентрации, отвечающий вероятности – эффективный коэффициент концентрации, отвечающий вероятности  ; ;  – квантиль вероятности – квантиль вероятности  ; ;  – коэффициент вариации. – коэффициент вариации. Для стали, используемой в подвижном составе, (Ст3)  ; ;  МПа; МПа;  МПа; МПа;  ; ;  . Эффективный коэффициент концентрации в этом случае будет составлять: . Эффективный коэффициент концентрации в этом случае будет составлять:  Располагая значением эффективного коэффициента концентрации напряжений, найдем предел ограниченной выносливости по формуле (2.23):  МПА МПАТаким образом, полученные напряжения позволяют установить, что сопротивление усталости детали будет обеспечиваться (при наличии остаточных напряжений) в том случае, если расчетные или экспериментальные приведенные напряжения не будут превышать обозначенного уровня. В частности, при подсчете коэффициента запаса  по формуле (2.6) в числителе должны находится полученные выше напряжения. И тогда можно заключить, что коэффициент запаса рассчитан с учетом остаточных напряжений для рассмотренного выше примера. по формуле (2.6) в числителе должны находится полученные выше напряжения. И тогда можно заключить, что коэффициент запаса рассчитан с учетом остаточных напряжений для рассмотренного выше примера. Если эти напряжения подставить в числитель формулы (2.11), то можно получить допускаемое число циклов нагружения, в которых отражено влияние остаточных напряжений. Методические положения, связанные с оценкой запасов сопротивления усталости и долговечности несущих элементов подвижного состава сформированы для того, чтобы получать информационное обеспечение возможности продления сроков службы основных несущих узлов подвижного состава и определения их остаточного ресурса, в частности, рамы промышленного тепловоза ТЭМ2. 2.6 Выводы по разделу 2 1. Осуществлена адаптация известных расчетных зависимостей, ориентированных на оценку сопротивления усталости. Эта адаптация учитывает понятия, определяющие динамику подвижного состава с учетом ограниченного объема исходной информации 2. С учетом этого получена формула для оценки коэффициента остаточного ресурса. 3. Применительно к сформированным основам для расчетной оценки коэффициента остаточного ресурса и долговечности несущей детали, за основной вид возмущения, оказывающий влияние на сопротивление усталости и долговечность, были приняты воздействия, обусловленные проходом промышленного тепловоза стыковых неровностей. 4. При выполнении расчетов, связанных с прогнозированием остаточного ресурса несущего узла промышленных тепловозов, в рамках предлагаемого подхода, доминирующая роль принадлежит статическому расчету от воздействия вертикальных нагрузок, обусловленных собственной массой конструкции. Качество выполнения данного расчету напрямую влияет на результат по прогнозированию остаточного ресурса. 5. Численная реализация расчетных формул показала удовлетворительную сходимость результатов с экспериментальными данными, а также нормативными значениями |