ПАХТ 21-26. 21. Конструкции абсорберов. Насадочные абсорберы. Тарельчатые колонные абсорберы

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

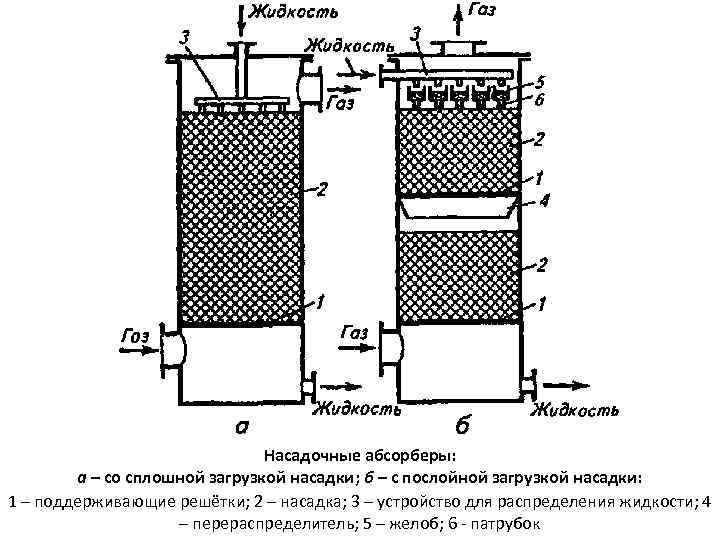

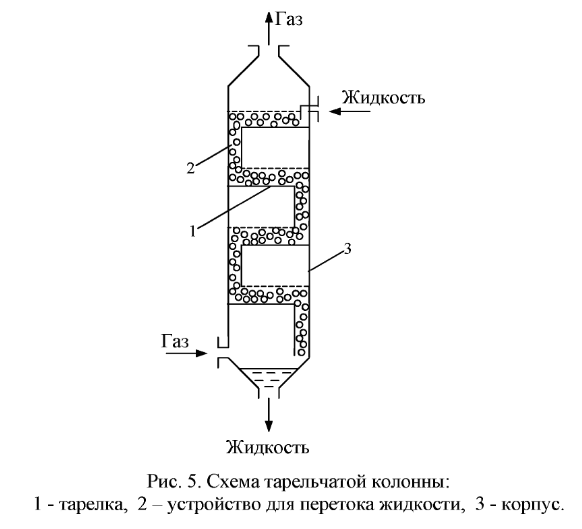

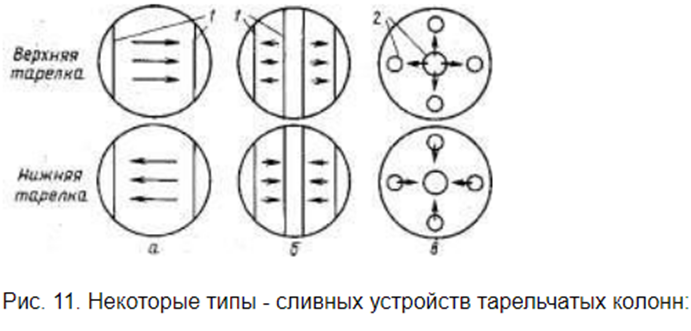

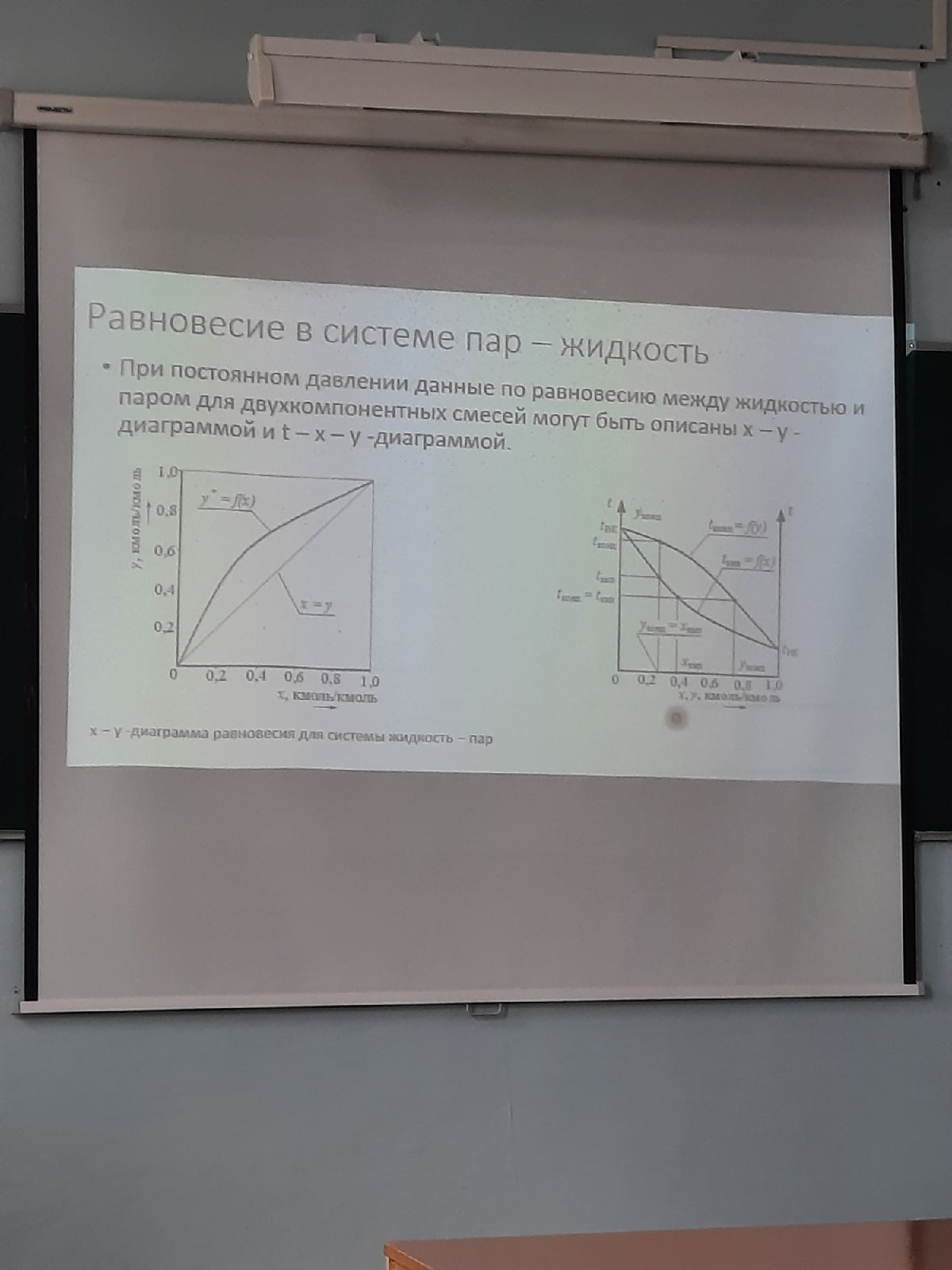

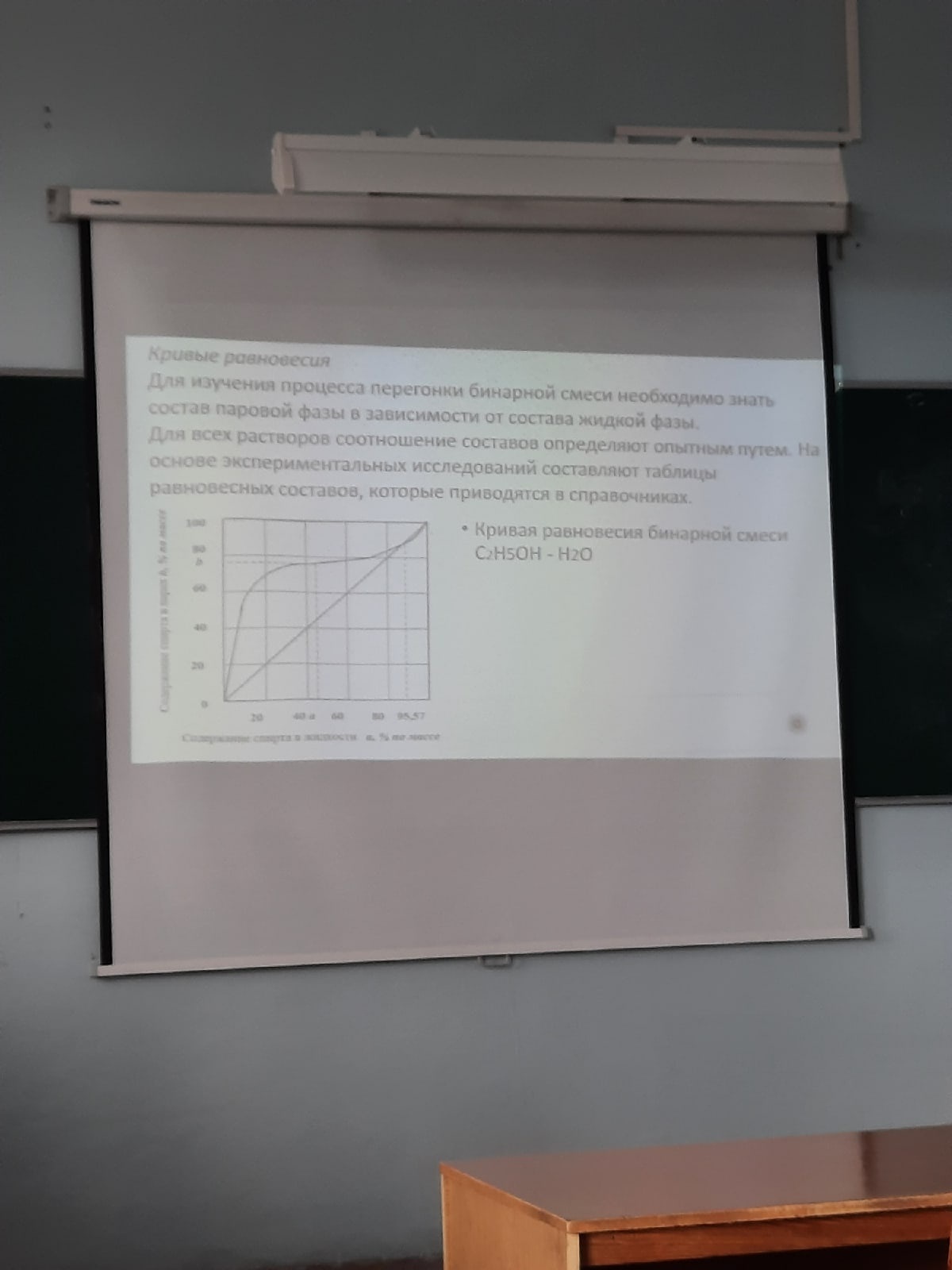

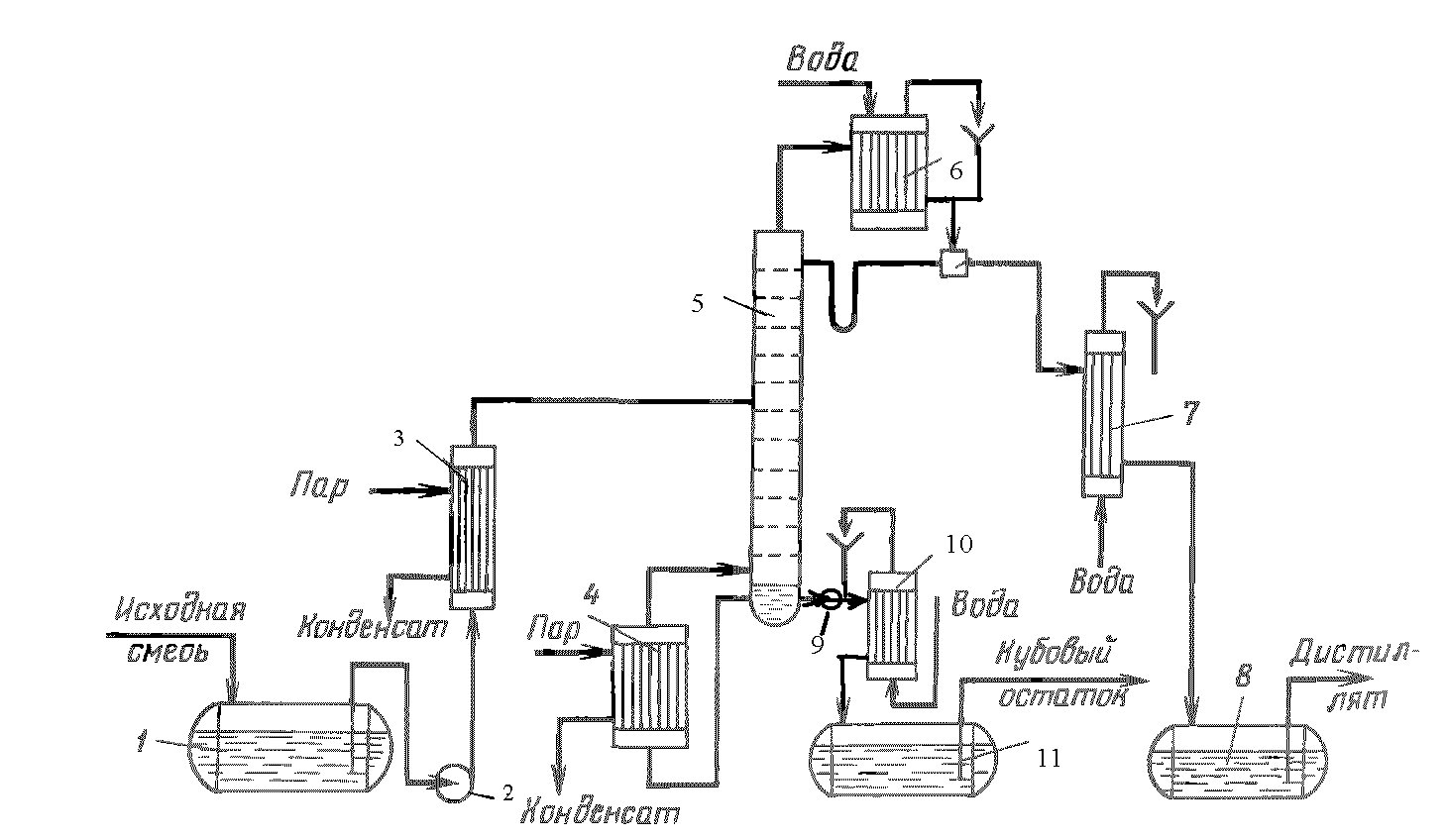

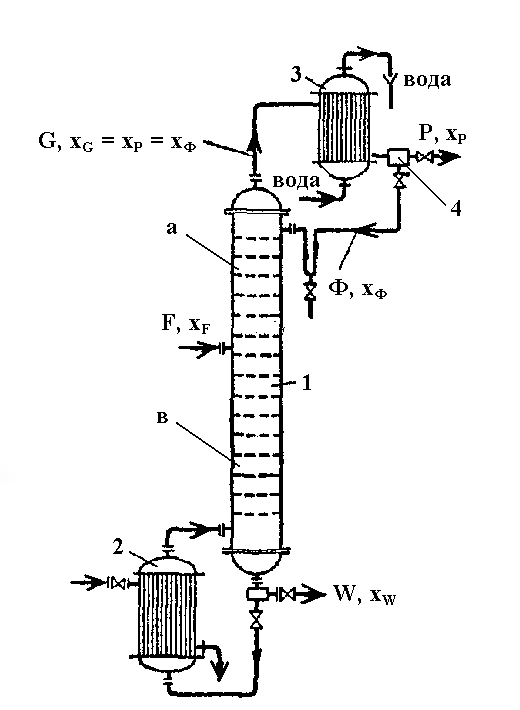

21. Конструкции абсорберов.Насадочные абсорберы.Тарельчатые колонные абсорберы. Насадочные абсорберы – в насадочной колонне насадка укладывается на решетке, имеющей отверстия для прохождения газа и слива жидкости. Последняя с помощью распределителя равномерно орошает насадку. Здесь жидкость по поверхности насадки стекает в виде тонкой пленки.   Барботажные (тарельчатые) абсорберы – колонна, внутри которой на определенном расстоянии друг от друга размещаются горизонтальные перегородки – тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие газа и жидкости По способу слива жидкости с тарелки абсорберы этого типа подразделяют на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств (с неорганизованным сливом жидкости). К тарельчатым аппаратам со сливными устройствами относятся колонны с колпач-ковыми, ситчатыми, клапанными и другими тарелками. Эти тарелки имеют специальные устройства для перетока жидкости с одной тарелки на другую - сливные трубки, карманы и др. Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство (рис. 5). Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Переливные устройства на тарелках (рис. 11) располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимно противоположных направлениях. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков (в других абсорберах через отверстия, щели и т.д.) и затем попадает в слой жидкости на тарелке, высота которого регулируется в основном высотой сливного порога. При этом газ в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой происходят основные процессы массо- и теплопереноса. Эта пена нестабильна, и при подходе ее к сливному устройству жидкость осветляется. Пройдя через все тарелки, газ уходит из верхней части аппарата.   а - однопоточное устройство со сливными перегородками 1; б - двухпоточное устройство со сливными перегородками 1; в - устройство для радиального направления жидкости с 22. Общие сведения о перегонке и ректификации. Посредством перегонки разделяют жидкостные смеси, все компоненты которых летучи (но имеют различную летучесть) при одной и той же температуре. Если мы перегоняем бинарную смесь, то в результате получаем пар, содержащий относительно большое количество легколетучего или низкокипящего компонента (НК), чем исходная смесь. Неиспарившаяся жидкость имеет состав более богатый труднолетучим или высококипящим компонентом (ВК). Эта жидкость называется остатком, а жидкость, получаемая в результате конденсации паров дистиллятом или ректификатом и флегму – жидкость, возвращаемую для орошения колонны. Существуют два типа перегонки: Простая перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров. Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров. 23. Равновесие в системе пар – жидкость.   24. Установка непрерывной ректификации бинарной смеси.  Рисунок 1.1 - Схема ректификационной установки 1- емкость для исходной смеси; 2 - насос; 3 - подогреватель; 4 – кипятильник; 5 - ректификационная колонна; 6 - дефлегматор; 7 - холодильник дистиллята; 8 - сборник дистиллята; 9 - насос; 10 - холодильник; 11 - сборник кубового остатка. Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3, где подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка ХW, то есть, обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкости (флегмы), состава ХD, которая получается дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7, и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. 25. Материальный баланс ректификационной установки. Материальный баланс  Рисунок 4. Технологическая схема процесса ректификации Пусть в колонну поступает F кмоль исходной смеси, состав которой хF мольных долей НК. Сверху из колонны удаляется G кмоль паров, образующих после конденсации флегму и дистиллят P кмоль, его состав хР мольных долей НК. На орошение колонны возвращается флегма Ф кмоль, ее состав хР = хФ F + Ф = G + W Поскольку G = Р + Ф, то F = Р + W Соответственно материальный баланс по НК: FхF = РхР + WхW 1 – ректификационная колонна; 2 – кипятильник; 3 – дефлегматор; 4 – делитель флегмы. На некотором расстоянии от верха колонны находится так называемая питающая тарелка, куда и поступает исходная смесь. Питающая тарелка делит колонну на две части, в верхней части (а) должно быть обеспечено обогащение паров НК, эта часть называется укрепляющей. В нижней части (в) необходимо в максимальной степени удалить из жидкости НК, эта часть называется исчерпывающей. 26. Уравнения рабочих линий ректификационной колонны. Уравнение рабочих линий: а) верхней (укрепляющей) части колонны:  где у и х – мольные доли компонента в паровой и жидкой фазах, встречающихся на любой тарелке колонны; R – флегмовое число; хD – состав дистиллята. б) нижней (исчерпывающей) части колонны:  |