Ответы по ДМ. 21. ременны

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

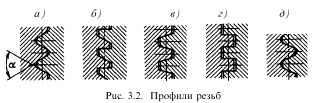

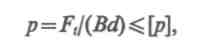

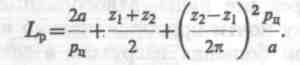

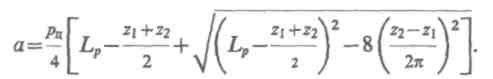

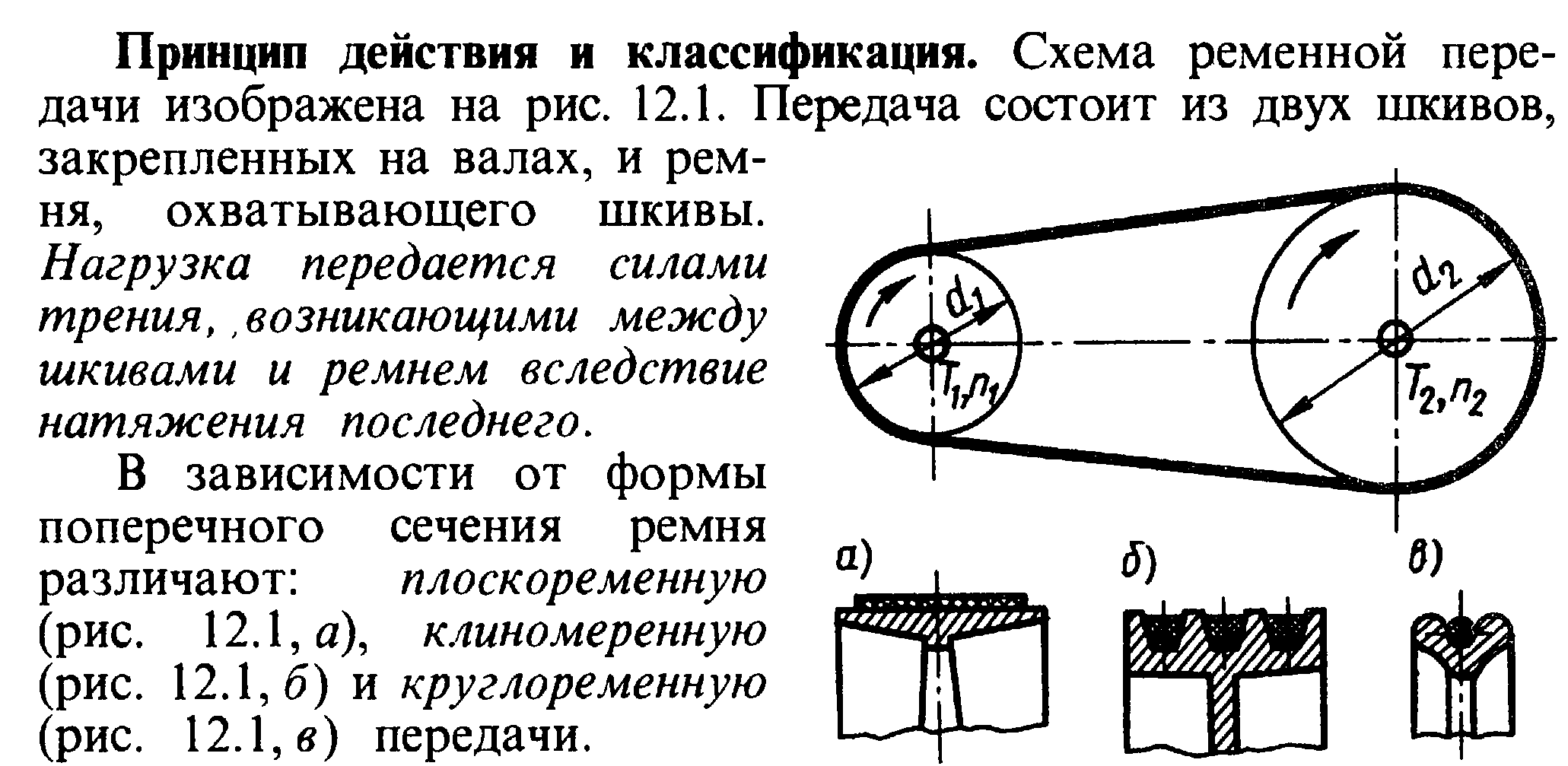

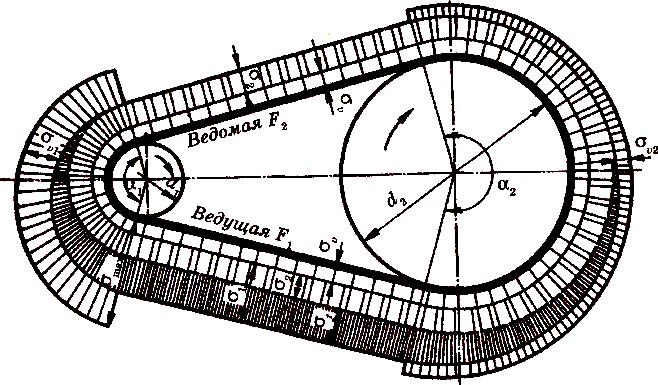

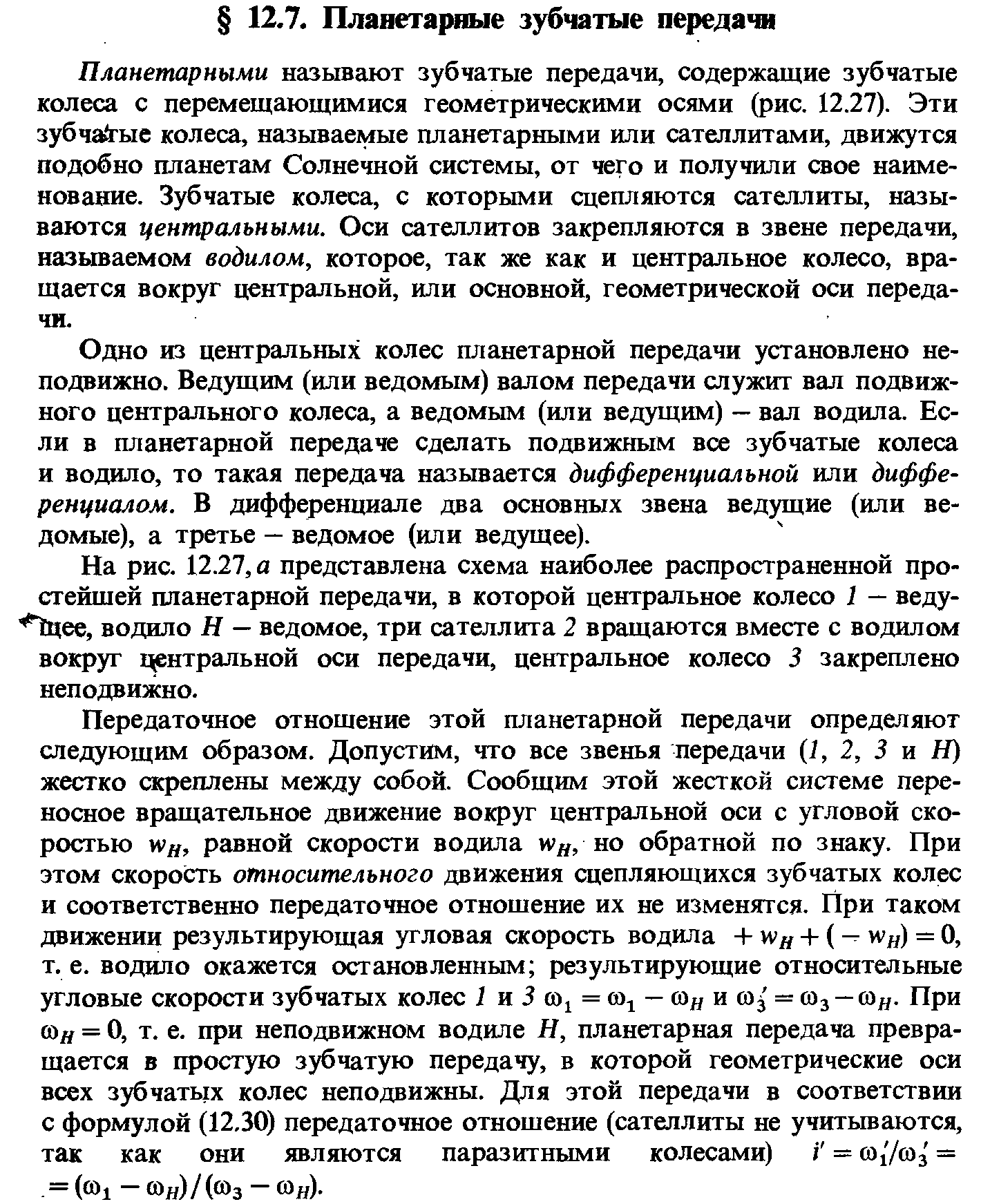

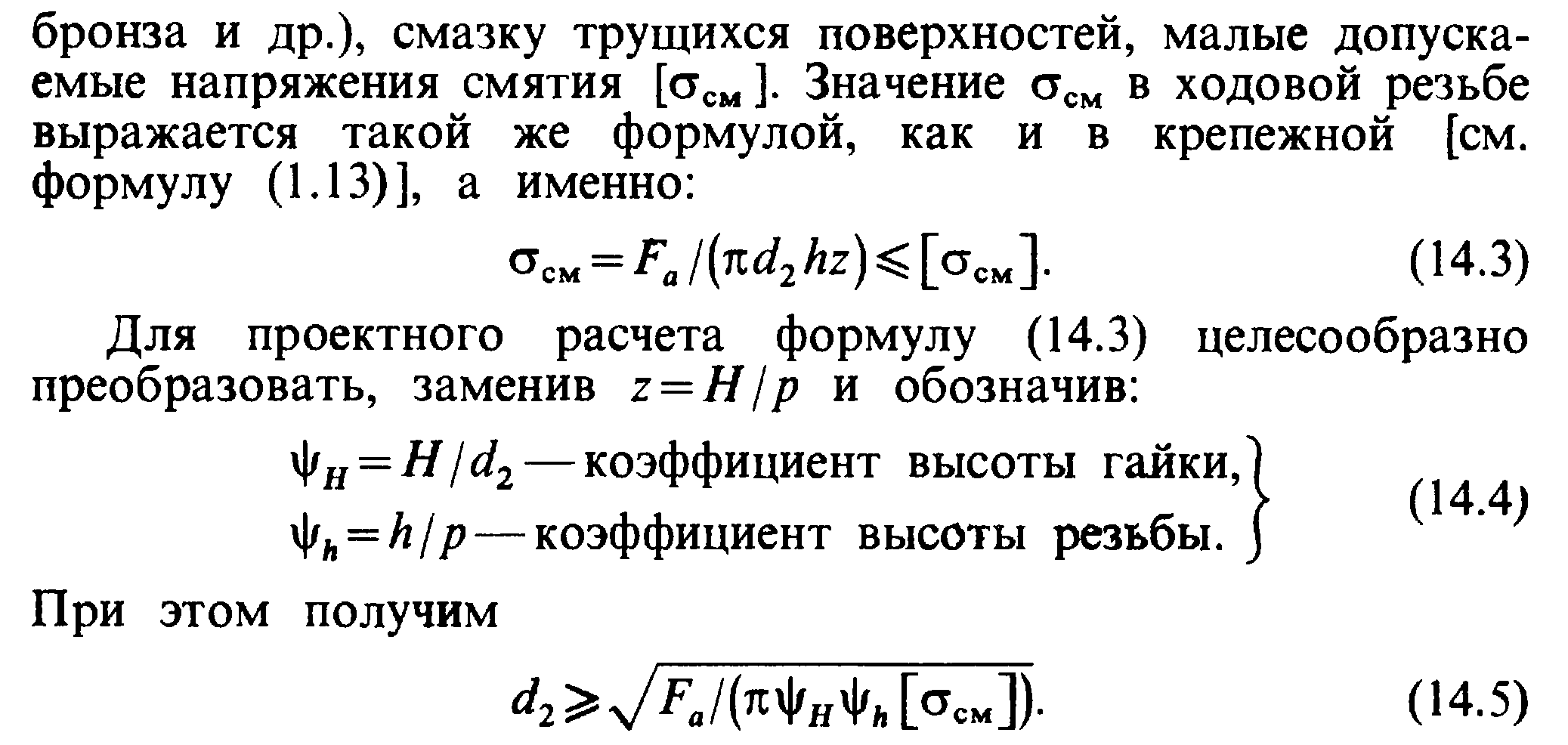

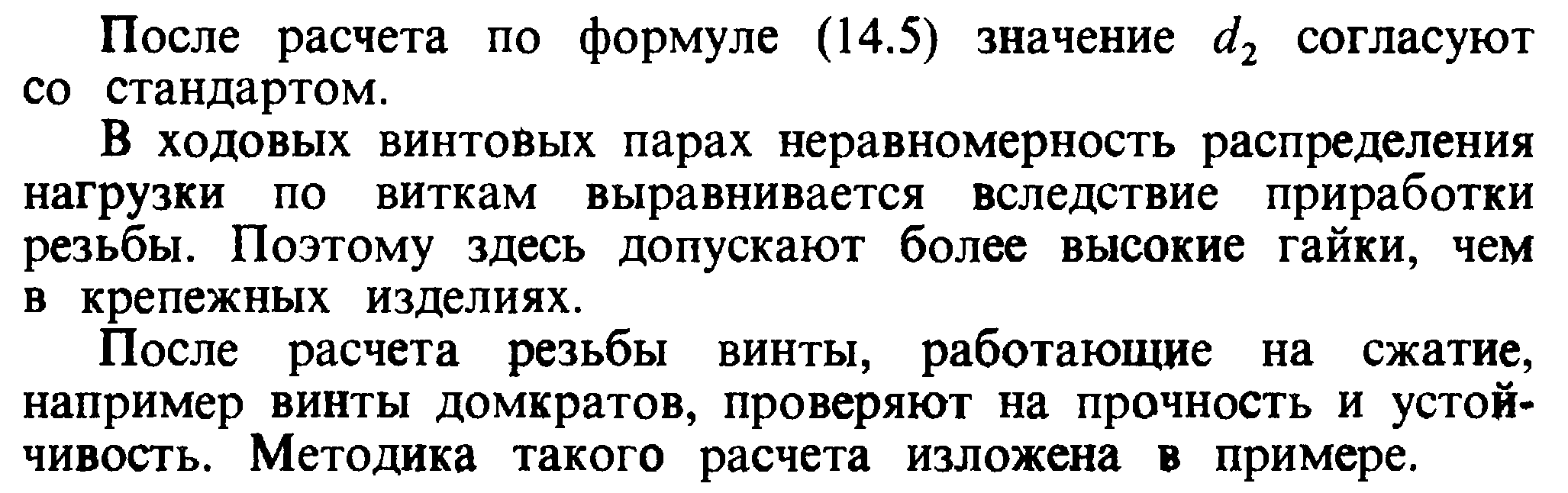

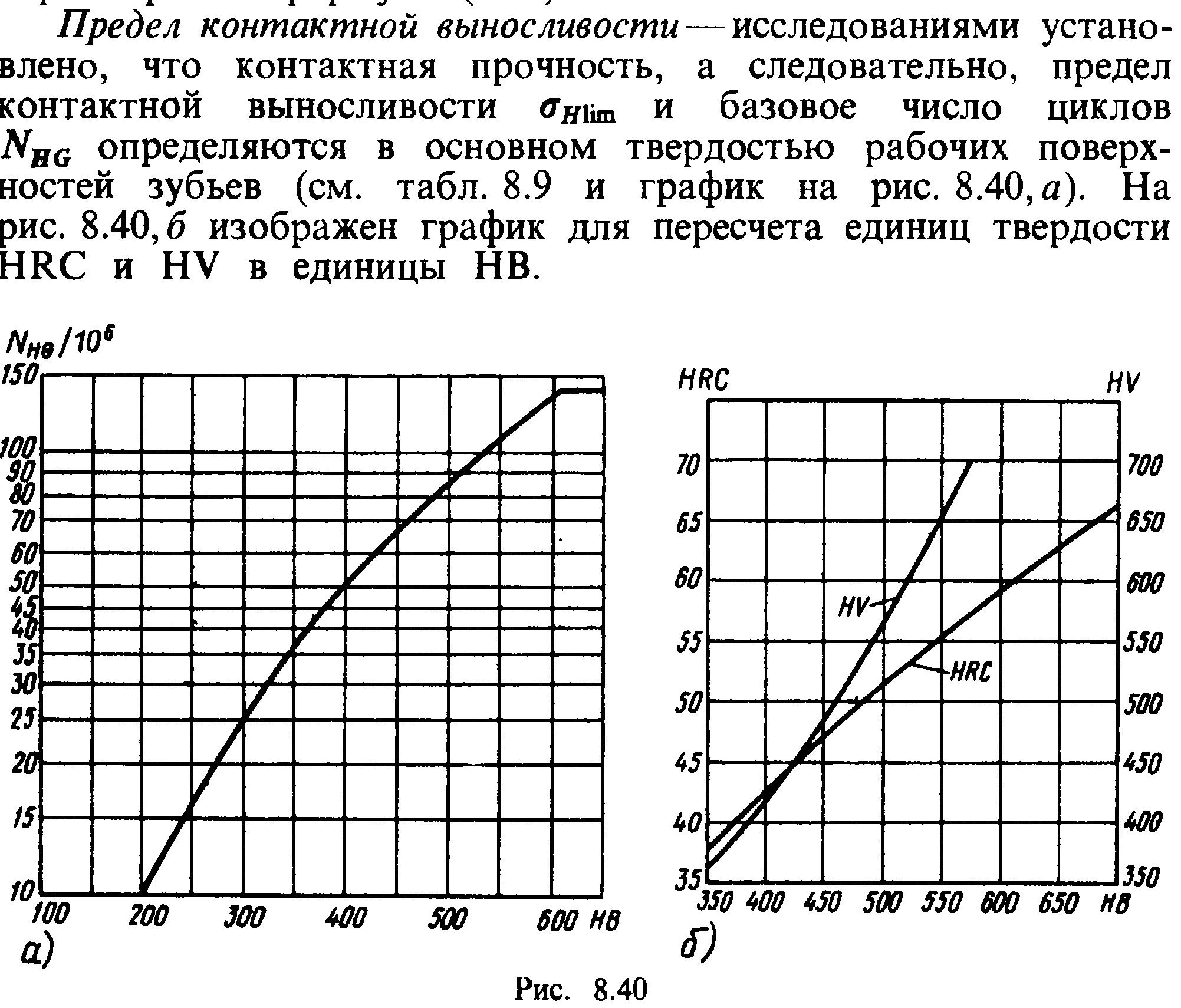

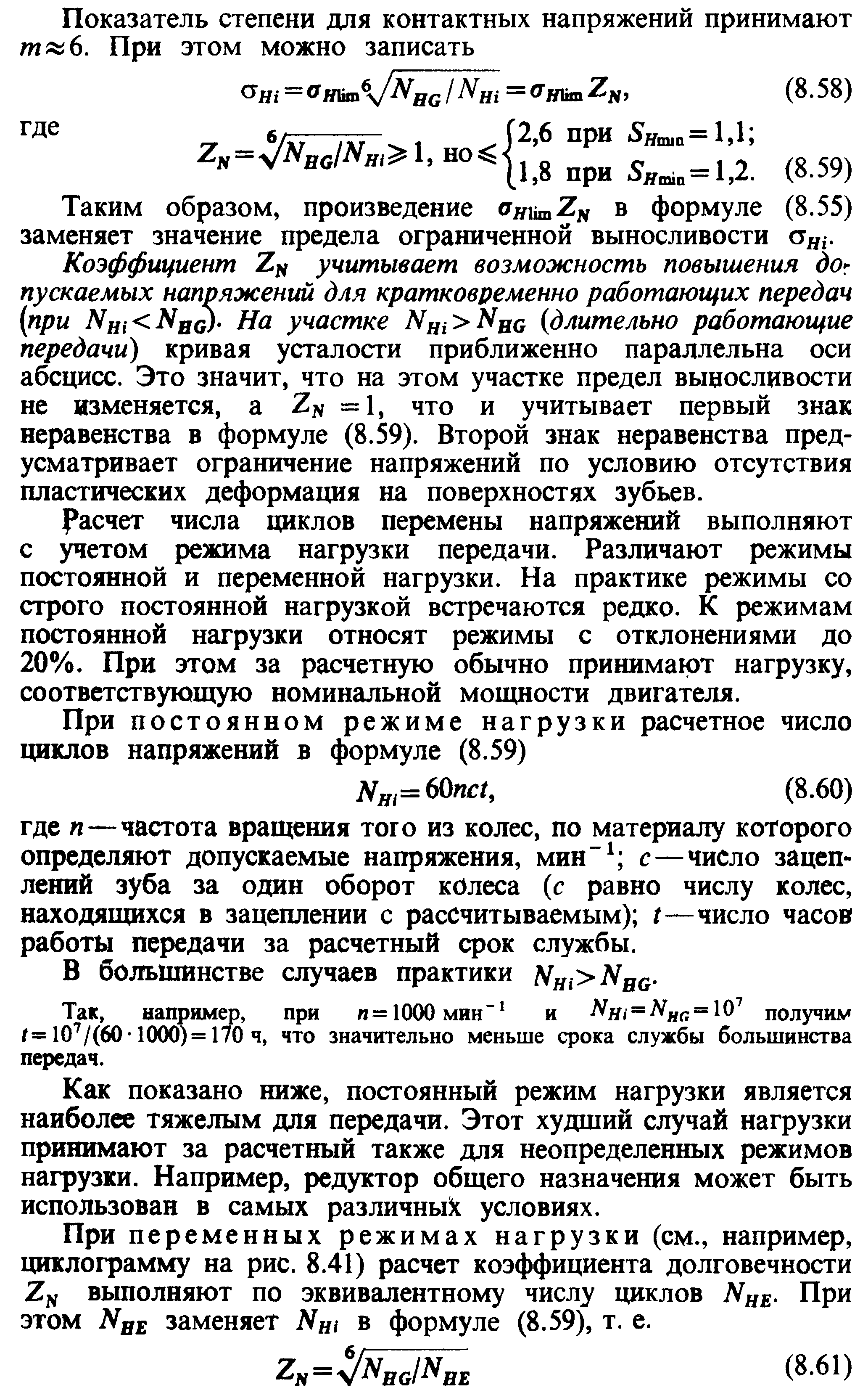

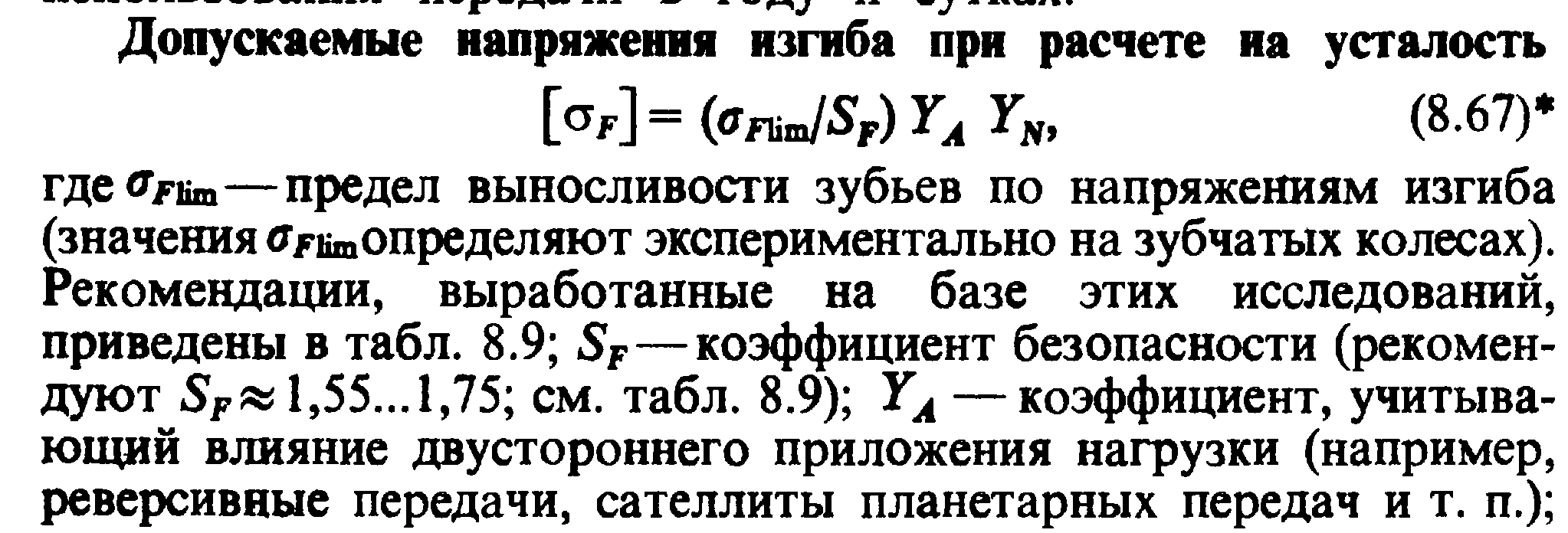

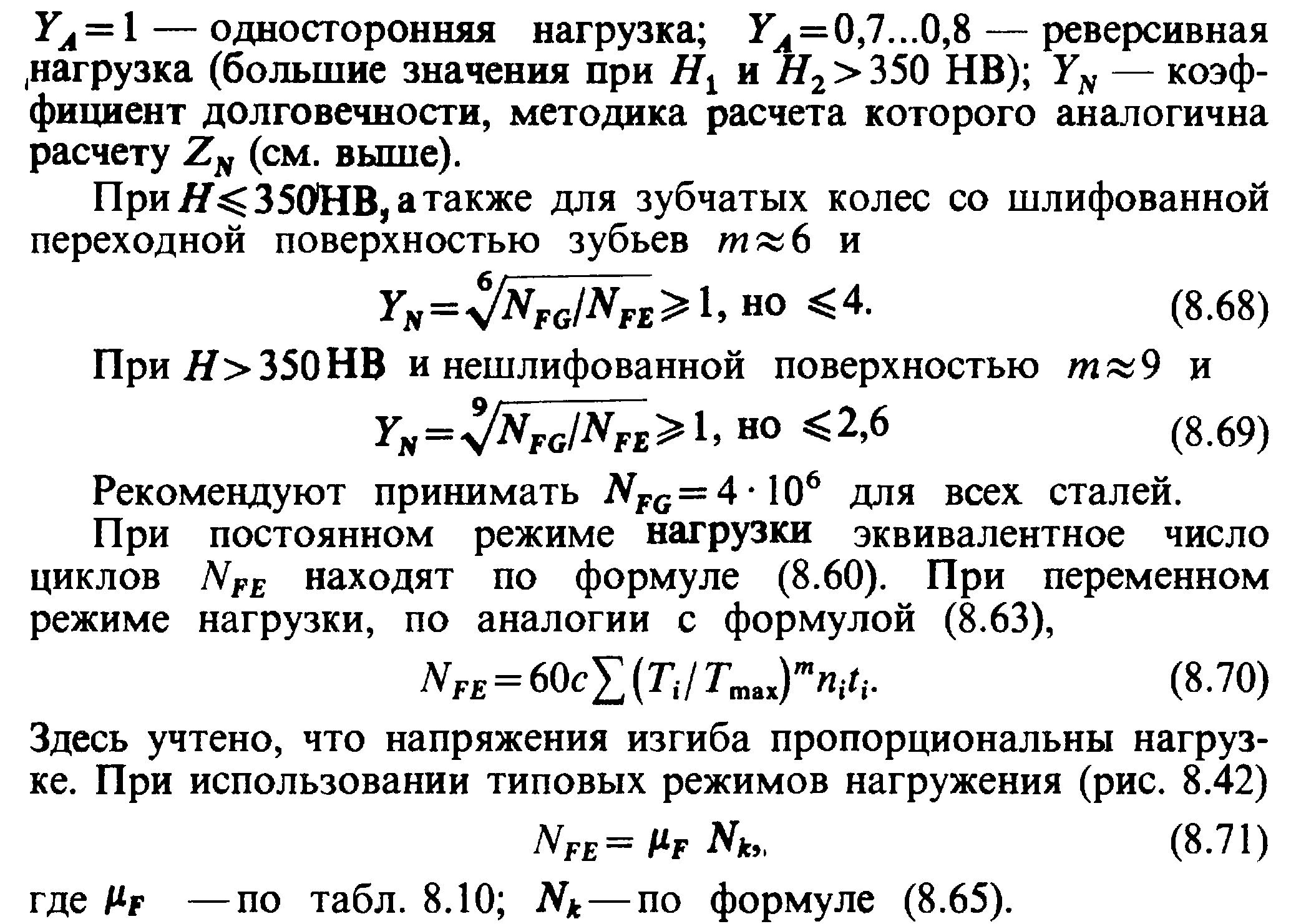

8. Классификация резьбовых соединений Резьбовые соединения являются наиболее распро- страненными разъемными соединениями. Их образуют бол- ты, винты, гайки и другие детали, снабженные резьбой. Резьбовые соединения различают по назначению на: резьбы крепёжные для фиксации деталей (основная – метрическая с тре- угольным профилем, трубная – треугольная со скруглёнными вершинами и впадинами, круглая, резьба винтов для дерева) должны обладать самотормо- жением для надёжной фиксации; резьбы ходовые для винтовых механизмов (прямоугольная, трапецеидальна симметричная, трапецеидальная несимметричная упорная) должны обладать малым трением для снижения потерь. Для малонагруженных и декоративных конструкций применяются винты и болты с коническими и сферическими головками (как у заклёпок), снабжёнными линейными или крестообразными углублениями для затяжки отвёрткой. Для со- единения деревянных и пластмассовых деталей применяют шурупы и саморезы – винты со специальным заострённым хвостовиком. Болты и гайки стандартизованы. В их обозначении указан наружный диа- метр резьбы. Классификация резьб. В зависи- мости от формы поверхности, на которой образуется резьба, разли- чают цилиндрические и конические резьбы (рис. 3.1). В зависимости от формы профи- ля различают следующие основ- ные типы резьб: треугольные (рис. 3.2, а), упорные (рис. 3.2, б), трапецеидальные (рис. 3.2, в), прямоугольные (рис. 3.2, г) и круг- лые ( рис. 3.2, д). В зависимости от направления винтовой линии резьбы бывают правые и левые. У правой резьбы винтовая линия поднимается слева направо, у левой — справа налево. Ле- вая резьба имеет ограниченное применение. В зависимости от числа заходов резьбы делят на однозаходные и многозаходные. Многозаходные резьбы получают при перемещении профилей по нескольким винтовым линиям. Заходность резьбы можно определить с торца вин та по числу сбегающих витков. В зависимости от назначения резьбы делят на крепежные, крепежно-уплотняющие и для преобразования движения. Крепежные резьбы применяют в соединениях для скрепления деталей. Они имеют треугольный профиль, отличающийся повышенным моментом сопротивления отвинчиванию и высокой прочностью. Крепежно-уплотняющие резьбы применяют для скрепле- ния деталей в соединениях, требующих герметичности. Их также выполняют треугольного профиля, но без зазоров в сопряжении болта и гайки. Как правило, все крепежные резьбовые детали имеют од- нозаходную резьбу. Резьбы для преобразования движения ( вращательного в поступательное или наоборот) применяют в винтовых механизмах (в ходовых и грузовых винтах). Они имеют трапецеидальный ( реже прямоугольный) профиль, который ха- рактеризуется малым моментом сопротивления вращению.  9. Материалы и допускаемые напряжения резьбовых соединений Выбор материалов для изготовления резьбовых деталей зависит от условий работы (температура, возможность коррозии и т. п.), величины и характера нагрузки (статическая или переменная) и способа изготовления. Например, для неответственных стандартных резьбовых крепежных деталей применяют низко и среднеуглеродистые стали обыкновенного качества. В машинах средней нагруженное применяют резьбовые изделия из качественной углеродистой стали, в ответственных случаях при переменных нагрузках и высокой рабочей температуре (до 400° с) применяют легированные стали. При рабочей температуре 400-700° с и активной среде применяют нержавеющие стали. В электропромышленности применяют резьбовые изделия из латуни. Для уменьшения массы в слабонагруженных изделиях применяют сплав алюминия. В самолетостроении значительное применение получили винты из титановых сплавов , масса которых на 60% меньше стальных. Болты из низкоуглеродистой стали обыкновенного качества термически не обрабатывают. Болты из среднеуглеродистой качественной стали и из легированных сталей подвергают термоулучшению или закаливают. Для защиты от коррозии и влияния температур для болтов и гаек предусматривают нанесение металлических покрытий или оксидных пленок (цинкование, хромирование, никелирование, меднение,серебрение, оксидирование и др.). Допускаемые напряжения для резьбовых соединений зависят от характера нагрузки (постоянная или переменная), качества монтажа (контролируемая или неконтролируемая затяжка), температурного воздействия, механических свойств материала и т.д. При неконтролируемой затяжке болтов, особенно малых диаметров , необходимо брать пониженные значения допускаемых напряжений, так как невозможно учесть силу рабочего, затягивающего гайку ключом, что может привести к перенапряжению и даже к разрушению резьбы. Допускаемые напряжения на растяжение можно ориентировочно определять по пределу текучести а материала . 13. Классы прочности резьбовых соединений По характеристикам статической прочности крепежные детали разделяют на классы прочности и группы. Под классом прочности понимается комплекс механических свойств, включающий временное сопротивление, предел текучести, относительное удлинение после разрыва, твердость, напряжение от пробной нагрузки, а для ряда классов — ударную вязкость. Для стальных болтов, винтов и шпилек по ГОСТ 1759.4-87 предусмотрено 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9 (цифры условно обозначим a.b). Первое число а, умноженное на 100, представляет собой номинальное значение временного сопротивления В, МПа, материала резьбовой детали. Произведение ab10 - номинальное значение предела текучести Т, МПа. Второе число - b10 = Т / В% - степень пластичности материала. Например, болт класса прочности 6.8: В = 6100 = 600 МПа; Т = 6810 = 480 МПа; Т / В = 810 = 80%. Для стальных гаек с высотой, равной или более 0,8d, по ГОСТ 1759.5-87 установлены 7 классов прочности: 4, 5, 6, 8, 9, 10, 12. Число, умноженное на 100, показывает напряжение от испытательной (пробной) силы, МПа. Существует правило, что разрыв в соединении должен быть по резьбе стержня болта. Отсюда число класса прочности гайки показывает наибольший класс прочности болта (первую цифру), с которым данная гайка может использоваться в соединении. Например, гайка класса прочности 5 может применяться с болтом класса прочности не выше 5.8. Введение классов прочности облегчает выбор и расчет резьбовых соединений, позволяет регламентировать усилия предварительной затяжки, что значительно повышает надежность и долговечность соединении. Группы материалов обозначаются двузначным числом, первая цифра которого указывает вид материала, а вторая цифра прочность. w 34.Материалы цепи. Причины выхода из строя. Критерии работоспособности Материалы и термическая обработка цепей имеют решающее значение для их долговечности. Пластины выполняют из среднеуглеродистых и легированных сталей. Звездочки у цепных передач по конструкции аналогичны зубчатым колесам и отличаются только зубчатым венцом. Для ведомых звездочек при скорости скольжения 3 м/с применяют серые чугуны и стальное литье. В среднескоростных передач звездочки изготавливают из цементирующих сталей. При необходимости бесшумной работы звездочки изготавливают из формальдегида или пластмассы. Цепи должны быть износостойкими и прочными. Пластины цепей изготовляют из сталей 50, 40Х и др. с закалкой до твердости Н = 40.. .50 HRC. Оси, втул- ки, ролики и призмы — из цементуемых сталей 20, 15Х и др. с закалкой до твердости Н = 52...65 HRC. Шаг цепи р является основным параметром цепной пере- дачи. Чем больше шаг, тем выше нагрузочная способность цепи, но сильней удар звена о зуб в момент набегания на звездочку, меньше плавность, сильнее шум, больше износ шарниров. При больших скоростях принимают цепи с ма- лым шагом. В быстроходных передачах при больших мощностях ре- комендуют цепи малого шага: зубчатые большой ширины или роликовые многорядные. Максимальное значение шага цепи ограничивают часто- той вращения малой звездочки по условию Цепи должны быть износостойкими и прочными. Пластины цепей изготовляют из сталей 50, 40Х и др. с закалкой до твердости Н = 40.. .50 HRC. Оси, втул- ки, ролики и призмы — из цементуемых сталей 20, 15Х и др. с закалкой до твердости Н = 52...65 HRC. Критерии работоспособности и расчета Все детали стандартных цепей конструируют примерно равнопрочными. Это достигается соответствующим сочетанием размеров деталей, их материалов и термообработки. Для большинства условий работы цепных передач основной причиной потери работоспособности является износ шарниров цепи. В соответствии с этим в качестве основного расчета принят расчет износостойкости шарниров, а основной расчетный критерий.  где р — давление в шарнире; Ft— окружная сила; dи В — диаметр валика и ширина цепи, равная длине втулки, Срок службы цепи по износу зависит от межосевого расстояния а, числа зубьев z1 малой звездочки, нагрузки или давления р в шарнирах, условий смазки, износостойкости материала деталей шарниров, допускаемого относительного износа. где р — давление в шарнире; Ft— окружная сила; dи В — диаметр валика и ширина цепи, равная длине втулки, Срок службы цепи по износу зависит от межосевого расстояния а, числа зубьев z1 малой звездочки, нагрузки или давления р в шарнирах, условий смазки, износостойкости материала деталей шарниров, допускаемого относительного износа.Срок службы цепи увеличивается с увеличением межосевого расстояния а, так как при этом увеличивается длина цепи L и уменьшается число пробегов цепи в единицу времени, т. е. уменьшается число поворотов в каждом шарнире цепи. при малом числе зубьев износ цепи происходит быстрее, но зато и при большом износе цепь не теряет способности зацепления со звездочкой. Цепные передачи выходят из строя по следующим причинам: 1. Износ шарниров, приводящий к удлинению цепи и нарушению ее зацепления со звездочками (основной критерий работоспособности для большинства передач). 2. У с т а л о с т н о е разрушение пластин по проушинам основной критерий для быстроходных тяжелонагружен-иых роликовых цепей, работающих в закрытых картерах с хорошим смазыванием. 3. П р о в о р а ч и в а н и е валиков и втулок в пластинах в местах запрессовки-распространенная причина выхода из строя цепей, связанная с недостаточно высоким качеством изготовления. 4. Выкрашивание и разрушение роликов. 5. Достижение предельного провисания холостой ветви — один из критериев для передач с нерегулируемым межосевым расстоянием, работающих при отсутствии натяжных устройств и стесненных габаритах. 6. Износ зубьев звездочек. В соответствии с приведенными причинами выхода цепных передач из строя можно сделать вывод о том, что срок службы передачи чаще всего ограничивается долговечностью цепи. Долговечность же цепи в первую очередь зависит от износостойкости шарниров. 33. Параметры цепных передач Основные характеристики.Мощность Межосевое расстояние и длина цепи. Минимальное межосевое расстояние ограничивается минимально допустимым зазором между звездочками (30...50 мм):  → → 23. Кинематика ременных передач. Конструкция ремней.   Конструкции ремней для плоскоременных передач. Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жесткостью. Конструкцию ремней отличает наличие высокопрочного несущего слоя, расположенного вблизи нейтральной линии сечения. Повышенный коэффициент трения обеспечивается пропиткой ремня или применением обкладок. Плоские ремни (рис. 14.2,а) отличаются большой гибкостью из-за малого отношения толщины ремня к его ширине. Наиболее перспективны синтетические ремни ввиду их высокой прочности и долговечности. Несущий слой этих ремней выполняется из капроновых тканей, полиэфирных нитей. Материал фрикционного слоя – полиамид или каучук. Клиновые ремни (рис. 14.2,б) имеют трапециевидное сечение с боковыми рабочими сторонами 1, соприкасающимися с канавками на шкивах. Благодаря клиновому действию ремни этого типа обладают повышенным сцеплением со шкивами. Поликлиновые ремни (рис. 14.2,в) – бесконечные плоские ремни с продольными клиновыми ребрами на внутренней поверхности. Эти ремни сочетают гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней. Многопрофильные ремни состоят из двух – четырех клиновых, соединенных между собой тканевым слоем и применяются вместо комплектов клиновых ремней. Круглые ремни выполняют резиновыми диаметром от 3 до 12 мм, используются для передачи небольших мощностей в приборах и бытовой технике. Ремни квадратного сечения используют для передачи небольших мощностей с приборах. В машиностроении применяется в основном четыре вида плоских приводных ремней. Кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Высокая стоимость и дефицит кожаных ремней значительно ограничивают их применение. Прорезиненные ремни состоят из нескольких слоев хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Ткань, имеющая больший модуль упругости, чем резина, передает основную часть нагрузки. Резина обеспечивает работу ремня как единого целого, защищает ткань от повреждений и повышает коэффициент трения. Будучи прочными, эластичными, малочувствительными к влаге и колебаниям температуры, эти ремни успешно заменяют кожаные. Прорезиненные ремни следует оберег  ать от попадания масла, бензина и щелочей, которые разрушают резину. ать от попадания масла, бензина и щелочей, которые разрушают резину.Хлопчатобумажные ремни изготовляют как цельную ткань с несколькими слоями основы и утка, пропитанными специальным составом (битум, озокерит). Такие ремни, легкие и гибкие, могут работать на шкивах сравнительно малых диаметров с большими скоростями. Тяговая способность и долговечность у этих ремней меньше, чем у прорезиненных. Шерстяные ремни — ткань с многослойной шерстяной основой и хлопчатобумажным утком, пропитанная специальным составом (сурик на олифе). Обладая значительной упругостью, они могут работать при резких колебаниях нагрузки и при малых диаметрах шкивов. Шерстяные ремни менее чувствительны, чем другие, к температуре, влажности, кислотам и т. п., однако их тяговые свойства ниже, чем у других типов ремней. 26. Эпюра распределения напряжения в ременных передачах. Наибольшие напряжения создаются в ведущей ветви ремня. Они складываются из  и и  и: и: . (8.14) . (8.14)Учитывая формулу (8.10), напряжение σ1можно представить в виде  , (8.15) , (8.15) (8.16) (8.16)полезное напряжение;  – напряжение от предварительного натяжения. Согласно формуле (8.8) полезное напряжение можно представить как разность напряжений ведущей и ведомой ветвей: – напряжение от предварительного натяжения. Согласно формуле (8.8) полезное напряжение можно представить как разность напряжений ведущей и ведомой ветвей:  . .В той части ремня, которая огибает шкив, возникают напряжения изгиба  . По закону Гука, . По закону Гука,  = =  , где , где  – относительное удлинение, Е – модуль упругости. – относительное удлинение, Е – модуль упругости.Относительное удлинение   , (8.17) , (8.17)где δ – толщина ремня, d – диаметр малого шкива. Формула (8.17) позволяет сделать вывод, что основным фактором, определяющим значение напряжений изгиба, является отношение толщины ремня к диаметру шкива. Чем меньше это отношение, тем меньше напряжение изгиба в ремне. Суммарное максимальное напряжение в ведущей ветви в месте набегания ремня на малый шкив  . (8.18) . (8.18)Эпюра распределения напряжений по длине ремня изображена на рисунке 8.6. Тяговая способность передачи характеризуется значением максимально допустимой окружной силы Fили полезного напряжения  Из формулы (8.12) видно, что допустимое, по условию отсутствия буксования, возрастает с увеличением напряжения от предварительного натяжения σ0: Из формулы (8.12) видно, что допустимое, по условию отсутствия буксования, возрастает с увеличением напряжения от предварительного натяжения σ0:  . (8.19) . (8.19)Сопоставляя значения различных составляющих суммарного напряжения в ремне и учитывая, что по соображениям компактности в передачах стремятся принимать низкие значения d/δ, можно отметить напряжения изгиба как наибольшие. Часто эти напряжения в несколько раз превышают все другие составляющие суммарного напряжения в ремне. В отличие от σ0 и σt увеличение σu не способствует повышению тяговой способности передачи. Более того, напряжения изгиба, как периодически изменяющиеся, являются главной причиной усталостного разрушения ремней.  36. Планетарные и дифференциальные механизмы   10. Расчет резьбы винтовых соединений    39. Расчетные нагрузки и допускаемые напряжения в зубчатых передачах на контактную выносливость   40. Расчетные нагрузки и допускаемые напряжения в зубчатых передачах на изгибную выносливость   |