Ответы по ДМ. 21. ременны

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

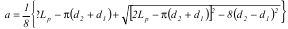

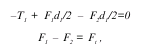

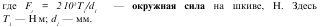

21. РЕМЕННЫЕ ПЕРЕДАЧИ: применение , достоинства , недостатки Ременную передачу относят к передачам трением с гибкой связью. Она состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы предварительным натяжением (рис. 13.1). Нагрузку передают силы трения, возникающие между шкивами и ремнем. Являются разновидностью фрикционных передач, где движение передаётся посредством специального кольцевого замкнутого ремня. Ременные передачи применяются для приводаагрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Достоинства ременных передач. 1. Простота конструкции. 2. Возможность передачи движения на значительные расстояния (до 15 м). 3. Возможность работы с высокими частотами вращения. 4. Плавность и бесшумность работы. 5. Смягчение вибраций и толчков. 6. Предохранение механизмов от перегрузок за счет возможности проскальзывания ремня (к передачам зубчатым ремнем это свойство не относится). Недостатки. Большие радиальные размеры. Малая долговечность ремня. Большие нагрузки на валы и подшипники. Непостоянство передаточного число. Применение. Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние а должно быть достаточно большим, а передаточное число и может быть не строго постоянным ( приводы стан- ков, конвейеров, дорожных и строительных машин и др.). Передачи зубчатым ремнем можно применять и в приводах, требующих постоянного значения и. Мощность, передаваемая ременной передачей, обычно до 50 кВт, хотя может достигать 2000 кВт и больше. Скорость ремня v = 5...50 м/с, а в высокоскоростных передачах до 100 м/с и выше. Ограничение мощности и скорости вызвано большими габаритами передачи, ухудшением условий работы ремня, малыми значениями долговечности и КПД. 22. Классификация ременных передач. Геометрия ременной передачи В зависимости от формы поперечного сечения ремня передачи бывают: плоским ремнем, клиновым ремнем, круглым ремнем, поликлиновым ремнем. Наибольшее применение в машиностроении имеют клиновые и поликлиновые ремни. Передачу круглым ремнем применяют в приводах малой мощности (настольные станки, приборы). Разновидностью ременной передачи является передача зубчатым ремнем; передающая нагрузку путем зацепления ремня со шкивами. Плоские ремни применяются как простейшие, с минимальными напряжениями изгиба, а клиновые имеют повышенную тяговую способность. Клиновые ремни применяют по несколько штук, чтобы варьировать нагрузочную способность и несколько повысить надёжность передачи. Кроме того, один толстый ремень, поставленный вместо нескольких тонких будет иметь гораздо большие напряжения изгиба при огибании шкива. Основные геометрические соотношения ременных передач 1. Межосевое расстояние а ременной передачи определяет в основном конструкция привода машины. Рекомендуют: для передач плоским ремнем a ≥ 1,5(d2+d1) ( 13.1) для передач клиновым и поликлиновым ремнем a ≥0,55(d2 + d1)+ h ,( 13.2) где d 1 и d 2 — диаметры шкивов; h — высота сечения ремня. 2. Расчетная длина ремня L Р равна сумме длин прямоли- нейных участков и дуг обхвата шкивов 3. Межосевое расстояние при окончательно установленной длине ремня L p  (13.4) (13.4) 4. Угол обхвата ремнем малого шкива . 25. Силы и напряжения в ременных передачах: действие центробежных сил Для создания трения между ремнем и шкивом ремню после установки на шкив создают предварительное натяжение силой F 0 . Чем больше F 0 , тем выше тяговая спо- собность передачи. В состоянии покоя или холостого хода передачи каждая ветвь ремня натянута одинако- во с силой F 0 (рис.13.3, а). При приложении рабо- чего вращающего момен- та T 1 происходит пере- распределение сил натя- жения в ветвях ремня: ведущая ветвь дополни- тельно натягивается до силы F 1 , а натяжение ведомой ветви уменьшается до F 2 (рис. 13.3, б). Из условия равновесия моментов внешних сил относительно оси вращения   Общая геометрическая длина ремня не зависит от на- грузки и во время работы передачи остается неизменной. Дополнительное удлинение ведущей ветви компенсируется равным сокращением и ветви. Следовательно, насколько возрастает сила натяжения ведущей ветви ремня, настолько же снижается сила натяжения ведомой ветви, т. е.  При обегании ремнем шкивов в ремне возникает центро- бежная сила, Н: где α 1 — угол обхвата. Направление силы F n принимают линии центров шкивов передачи. Обычно F n в 2...3 раза больше окружной силы F t , что является серьезным недостатком ременных передач. При работе ременной передачи напряжения по длине ремня распределены неравномерно (рис. 13.6). Различают следующие виды напряжений в ремне: 1. Напряжение σ 0 от силы предварительного натяжения. В состоянии покоя или при холостом ходе (без передачи нагрузки) каждая ветвь ремня натянута силой F 0 , следовательно, где А — площадь поперечного сечения ремня. 2. Полезное напряжение σ t. Отношение окружной силы в передаче (полезной нагрузки) F t к площади поперечного сечения А называют полезным напряжением σ t : Так как F t = F 1 – F 2 [ см. формулу 13.6)], то полезное напряжение является разностью напряжений в ведущей σ 1 и ведомой σ 2 ветвях ремня при рабочем ходе на малой скорости (пока не сказывается влияние центробежных сил), т. е. Напряжения в ведущей σ 1 и ведомой σ 2 ветвях от сил F 1 и F 2 : Значением σ t оценивают тяговую способность ременной передачи. 3. Напряжение изгиба σ и возникает в ремне при огибании им шкивов. В местах набегания ремня на шкивы и сбегания ремня не происходит резких скачков напряжений (см. рис. 13.6), так как радиус кривизны ремня изменяется постепенно. Напряжения изгиба где δ — толщина ремня; Е — модуль продольной упругости материала ремня. Из формулы (13.15) следует, что наибольшее напряжение изгиба в ремне возникает на малом шкиве d 1 (см. рис. 13.6). Обычно, по соображениям компактности передачи, стремятся принимать небольшие значения d 1 . Как видно, при этом возникают большие напряжения изгиба σ и , которые могут в несколько раз превышать все другие напряжения. На практике значение σ U1 ограничивают минимально допустимым для каждой толщины δ значением d 1 (или отношением d 1 /δ). Напряжение изгиба, изменяясь по отнулевому циклу, является главной причиной усталостного разрушения ремня. На тяговую способность передачи σ и не влияет. 4. Напряжение от центробежной силы σv Напряжение изгиба обычно значительно превышает все другие составляющие наибольшего напряжения. Максимальное напряжение действует в поперечном сечении ремня в месте его набегания на малый шкив и сохраняет свою величину на всей дуге покоя α n1 31. Цепные передачи: применение, достоинства, недостатки Цепную передачу относят к передачам зацеплением с гибкой связью. Она состоит из ведущей и ведомой звездочек, огибаемых цепью Достоинства цепных передач. 1. По сравнению с зубча- тыми передачами цепные передачи могут передавать движение между валами при значительных межосевых расстояниях (до 5 м). 2. По сравнению с ременными передачами: более компактны, могут передавать большие мощности, требуют значительно меньшей силы предварительного натяжения, обеспечивают постоянство передаточного числа (отсутствуют скольжение и буксование). 3. Могут передавать движение одной цепью нескольким звездочкам. Недостатки. 1. Значительный шум при работе вследствие удара звена цепи о зуб звездочки при входе в зацепление, особенно при малых числах зубьев и большом шаге (этот недостаток ограничивает применение цепных передач при больших скоростях). 2. Сравнительно быстрое изнашивание шарниров цепи; необходимость применения системы смазывания. 3. Удлинение цепи из-за износа шарниров и сход ее со звездочек, что требует применения натяжных устройств. Применение. Цепные передачи применяют в станках, промышленных роботах, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а ременных невозможно. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15 м/с. 32. Классификация цепей Приводная цепь — главный элемент цепной передачи — состоит из соединенных шарнирами отдельных звеньев. Помимо приводных бывают тяговые и грузовые цепи, которые здесь не рассматриваются. Основные типы стандартизованных приводных цепей: роликовые, втулочные и зубчатые. Роликовые приводные цепи. Состоят из двух рядов наружных и внутренних пластин (рис. 14. 2). В наружные пла стины запрессованы оси, пропущенные через втулки, запрессованные, в свою очередь, во внутренние пластины. На втулки предварительно свободно надеты закаленные ролики. При относительном повороте звеньев ось проворачивается во втулке, образуя шарнир скольжения. Зацепление цепи со звездочкой происходит через ролик, который, поворачиваясь на втулке, перекатывается по зубу звездочки. Такая конструкция позволяет выравнять давление зуба на втулку и уменьшить изнашивание как втулки, так и зуба. Роликовые цепи имеют широкое распространение. Их применяют при скоростях v ≤ 15 м/с. Втулочные приводные цепи по конструкции подобны роликовым, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но существенно увеличивает износ втулок цепи и зубьев звездочек. Втулочные цепи применяют в неответственных передачах при v ≤ 1 м/с. Втулочные и роликовые цепи изготовляют однорядными (рис. 14.2) и многорядными (рис. 14.3) с числом рядов 2, 3 и 4. Многорядная цепь с меньшим шагом позволяет заменить однорядную с большим шагом и тем самым уменьшить диаметры звездочек, снизить динамические нагрузки в передаче. Концы осей расклепывают, поэтому звенья цепи неразъемны. Зубчатые приводные цепи состоят из звеньев, составленных из набора пластин и шарнирно соединенных между собой (рис. 14.4). Каждая пластина имеет по два зуба и впадину между ними для размещения зуба звездочки. Число пластин определяет ширина цепи В, которая зависит от передаваемой мощности. Рабочими гранями являются плоскости пластин, расположенные под углом 60°. Этими гранями каждое звено цепи вклинивается между двумя зубьями звездочки, имеющими трапециевидный профиль (см. рис. 14.7). Благодаря этому зубчатые цепи работают более плавно, с малым шумом, лучше воспринимают ударную нагрузку и допускают более высокие скорости. Однако по сравнению с другими зубчатые цепи тяжелее и дороже. Их применяют при скоростях v ≤ 35 м/с. Для устранения бокового спадания цепи со звездочек применяют направляющие пластины 1 ( см. рис. 14. 4), расположенные в середине или по бокам цепи. 15. Сварные соединения:достоинства, недостатки, классификация , стыковой шов Сварные соединения — наиболее распространенный тип неразъемных соединений. Они образуются путем местного нагрева деталей в зоне их соединения. Применяют различные виды сварки. Наибольшее распространение получили электрические, основными из которых являются дуговая и контактная сварка. При дуговой сварке металл в зоне соединения доводится до расплавления. Соединение образуется после отвердения металла. Различают следующие разновидности дуговой сварки: 1) автоматическая сварка под флюсом — высокопроиз- водительна и экономична, с хорошим качеством шва, при- меню в крупносерийном и массовом производстве для конструкций с длинными швами; 2) полуавтоматическая шлаковая сварка, применяют для конструкций с короткими прерывистыми швами; 3) ручная сварка — малопроизводительна, с невысоким качеством шва, применяю при малом объеме сварочных работ и в том случае, когда другие виды дуговой сварки нерациональны. Для дуговой сварки применяют электроды с различной обмазкой. При контактной сварке металл в зоне соединения доводится не до жидкого, а только до пластичного состояния. Соединение образуется путем сдавливания деталей. Контактную сварку применяют в серийном и массовом производстве для нахлесточных соединений тонкого листового металла ( точечная, шовная сварка) или для стыковых соединений круглого и полосового металла (стыковая сварка). Достоинства сварных соединений. 1. Невысокая стоимость соединения вследствие малой трудоемкости сварки и простоты конструкции сварного шва. 2. Сравнительно небольшая масса конструкции. 3. Герметичность и плотность соединения. 4. Возможность автоматизации процесса сварки. 5. Возможность сварки толстых профилей. Недостатки. 1. Невысокое качество сварного шва. Применение автоматической сварки в значительной мере устраняет этот недостаток. 2. Трудность контроля качества сварного шва. 3. Коробление деталей из-за неравномерности нагрева в процессе сварки. 4. Невысокая прочность при переменных режимах нагружения. Стыковые соединения. Простые и наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. При автоматической сварке происходит более глубокое проплавление металла, шов образуется в основном за счет основного металла, а не металла электрода как при ручной сварке. Возвышение стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом. |