Ременные передачи. Рис Ременная передача

Скачать 90.75 Kb. Скачать 90.75 Kb.

|

|

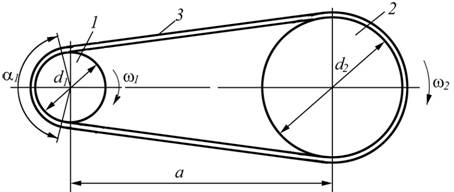

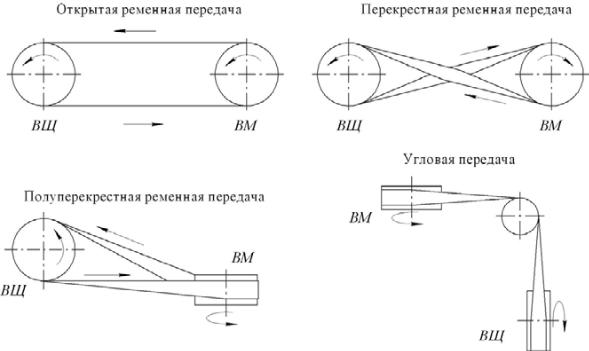

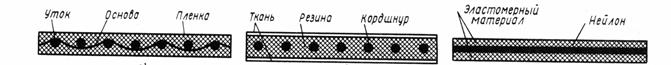

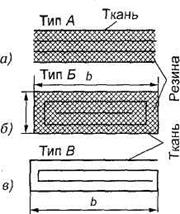

ВВЕДЕНИЕ Механической передачей называют устройство для передачи мощности двигателя исполнительным органам машины. Одним из старейших типов механических передач, сохранивших свое значение до настоящего времени и широко применяемых в различных отраслях промышленности, являются ременные передачи. Простейшая ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Передача движения осуществляется за счет сил трения, возникающих между ремнем и шкивами. Использование ремней различной формы поперечного сечения и различной конструкции позволяет варьировать параметры ременных передач в широких пределах. Помимо традиционных ременных передач, в которых движение передается за счет сил трения, широко применяются и зубчато-ременные передачи. Эти передачи представляют собой своеобразный гибрид зубчатых и ременных передач. Ремни таких передач имеют на внутренней поверхности зубья, и передача движения осуществляется путем зацепления зубьев ремня с зубьями шкива. Ременная передача может быть регулируемой по передаточному отношению. С этой целью на ведущем и ведомом валах устанавливают ступенчатые шкивы. Переводя ремень с одной ступени на другую, можно получить столько передаточных отношений, сколько ступеней на шкивах. Применяются также различные конструкции ременных вариаторов, в которых передаточное отношение можно изменять бесступенчато. В настоящее время зарубежными и отечественными производителями налажен выпуск различных новых конструкций ремней, что позволяет существенно расширить область применения ременных передач. Глава 1. Общие сведенье Ременная передача – передача трением с гибкой связью (рис. 1). Состоит из ведущего 1 и ведомого 2 шкивов и ремня 3, надетого на шкивы с предварительным натяжением. В состав передачи могут входить натяжные устройства и ограждения. Возможны передачи с двумя или несколькими ведомыми шкивами.  Рис.1. Ременная передача По принципу работы различают ременные передачи трением (большинство передач) и зацеплением (зубчато ременные). Передачи трением по форме поперечного сечения ремня разделяют на плоскоременные, клиноременные, поликлиновые и круглоременные. К достоинствам ременных передач следует отнести: возможность передачи движения на значительные расстояния; плавность и бесшумность работы; возможность работы с высокими частотами вращения; предохранение механизмов от резких колебаний нагрузки и ударов; защита от перегрузки за счет проскальзывания ремня по шкиву; высокий КПД (до 98 %); низкая стоимость. Недостатки ременных передач: значительные габариты (обычно в несколько раз большие, чем у зубчатых); неизбежность некоторого упругого скольжения ремня и как следствие этого непостоянство передаточного отношения; повышенные силы воздействия на валы и опоры, так как для передачи сил трения нужны значительные силы прижатия и их назначают по максимальной нагрузке; необходимость, за редкими исключениями, устройств для натяжения ремня; необходимость предохранения ремня от попадания масла; малая долговечность ремня в быстроходных передачах. Широкую область применения приводных ремней обеспечивают им простота конструкции ременной передачи и возможность быстрой замены ремня в случае выхода его из строя. Ограничением для применения приводных ремней являются большие габаритные размеры шкивов и относительно малая передаваемая мощность (ремни приводные обеспечивают передачу мощности обычно в пределах 50 кВт). Ременные передачи, как правило, применяют между параллельными валами, вращающимися в одну сторону. Реже встречаются перекрестные и полуперекрестные передачи, позволяющие получить реверсивное вращение или передать движение на валы с непараллельными осями. Достаточно редко применяют в настоящее время угловые передачи (рис.2).  Рис.2. Основные схемы ременных передач: ВЩ – ведущий шкив; ВМ – ведомый шкив. Использование передач со ступенчатыми шкивами позволяет изменять угловую скорость вращения ведомого вала при постоянной скорости ведущего Глава 2. Область применения Ременные передачи относится к механическим передачам трения с гибкой связью и применяют в случае если необходимо передать нагрузку между валами, которые расположены на значительных расстояниях и при отсутствии строгих требований к передаточному отношению. Несмотря на перечисленные недостатки, ременные передачи в промышленности и народном хозяйстве занимают второе место после зубчатых. Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость. Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Применение плоскоременных передач ограничено, так как их эксплуатационные свойства хуже, чем ременных передач других видов. Исключение составляют перспективные передачи с пленочными синтетическими ремнями. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п.). Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. Однако при большом числе параллельно работающих клиновых ремней практически невозможно добиться их равномерного нагружения, что обусловлено неизбежной (из-за неточностей изготовления) разностью их длин. В связи с этим рекомендуется применять в одном комплекте не более 4-х ремней. Удачной попыткой устранения этого недостатка клиновых ремней является изобретение поликлиновых ремней, сочетающих в себе достоинства плоских (монолитность и гибкость) и клиновых ремней (повышенные значения сил трения между рабочими поверхностями ремня и шкива). При необходимости обеспечения ременной передачи постоянного передаточного числа, точности вращения и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни. При этом не требуется большего начального натяжения ремней; опоры могут быть неподвижными. Плоскоременные передачи применяются как простейшие, с минимальными напряжениями изгиба. Плоские ремни имеют прямоугольное сечение, применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают umax = 8 – 10 без натяжного ролика. Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны, радиолы, швейные машины и т. д.). Передаваемая мощность силовых ременных передач практически достигает 50 кВт, хотя известны плоскоременные передачи мощностью и 1500 кВт. Скорость ремня v = 5 - 30 м/с (в сверхскоростных передачах v = 100 м/с). В механических приводах ременная передача используется чаще всего как понижающая передача. Максимальное передаточное отношение Umax = 5 – 6 для передач без натяжного ролика и Umax = 6 – 10 для передач с натяжным роликом, допускают кратковременную перегрузку до 200%. Глава 3. Достоинства и недостатки ременных передач Достоинства: - возможность расположения ведущего и ведомого шкивов на больших расстояниях (amax = 12...15 м - плоскими ремнями, amax ≈ 6 м - клиновыми ремнями) (что важно, например, для сельскохозяйственного машиностроения); - передаточное отношение i <7 (обычно i<4... 5); - плавность хода; - бесшумность работы передачи, обусловленные эластичностью ремня; - малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать; - возможность работы с большими угловыми скоростями до 30 м/с (быстроходные плоскоременные передачи специальными цельноткаными бесшовными тонкими и легкими ремнями достигают скорости 50... 60 м/с, а сверхбыстроходные - до 100 м/с); - предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; - пониженные требования к точности взаимного расположения валов передачи; - возможность работы при высоких оборотах; - способность самопредохранения (исключая зубчатоременные передачи) от неучтенных перегрузок, благодаря возможности пробуксовки ремня на шкивах; - простота конструкции - дешевизна. Недостатки: Общие недостатки, присущие всем фрикционным передачам: необходимость обеспечения значительных усилий взаимодействия элементов передачи, нужных для создания требуемых значений сил трения, и неизбежность проскальзывания взаимодействующих элементов - свойственны и фрикционным ременным передачам. Следствием этих недостатков являются: - значительные габариты шкивов; - высокие нагрузки на валы и опоры (подшипники) из-за натяжения ремня; - невозможность (из-за неизбежного проскальзывания ремня по шкивам) получения точных, неизменных значений передаточных чисел (исключая зубчатоременные передачи); - невысокие износостойкость и выносливость ремней (невысокая долговечность 1000…5000 часов); - постепенное вытягивание ремней, их недолговечность; - необходимость применения в передачах специальных устройств, предназначенных для натяжения ремня, или его перешивок по мере вытягивания в процессе эксплуатации передачи; - необходимость защиты ремней от попадания на них минеральных масел, бензина, щелочей и т.п.; - возможность электризации ремней, исключающая использование ременных передач во взрывоопасных средах; - значительные эксплуатационные расходы, связанные со сравнительно большими потерями на трение (затраты на электроэнергию) и низкой (1000…5000 ч) долговечностью ремней, вызывающей дополнительные затраты на их замену в процессе эксплуатации передачи. В связи с отмеченными особенностями ременные передачи в основном применяют для передачи вращательного движения между параллельными валами, расположенными на сравнительно большом расстоянии друг от друга, при невысоких (обычно не более 40…50 кВт) значениях передаваемой мощности, передаточных числах U=2…3 и, как правило, для быстроходной ступени привода. Глава 4. Конструкции ремней для плоскоременных передач По виду применяемого материала в современном машиностроении получили основное применение тканевые и прорезиненные ремни. В свою очередь, тканевые ремни бывают резинотканевыми и синтетическими (рис.3.6). Размеры и характеристики кожаных, прорезиненных и хлопчатобумажных ремней стандартизованы (табл. 1).  а) б) в) Рис.3.6. Основные типы плоских ремней: а — резинотканевый ремень; б — прорезиненный кордшнуровый ремень; в — синтетический ремень Кожаные ремни изготовляют из кожи животных (кожу подвергают специальному дублению). Эти ремни обладают высокой тяговой способностью, эластичностью и износостойкостью, допускают меньшие диаметры шкивов, хорошо работают при переменных и ударных нагрузках. Однако из-за дефицитности и высокой стоимости в настоящее время их применяют редко, только для особо ответственных конструкций. Кожаные ремни не рекомендуются для эксплуатации в средах с высокой влажностью, с парами кислот и шелочей. Основа прорезиненного ремня — прочная кордовая провулканизованная крупноплетенная техническая хлопчатобумажная ткань (бельтинг) в 2-9 слоев связанных между собой вулканизированной резиной. Ткань, имеющая больший модуль упругости, чем резина, передает основную часть нагрузки. Резина повышает коэффициент трения, обеспечивает работу ремня как единого целого и защищает ткань от повреждений и истирания во время работы передачи. Вследствие прочности, эластичности, малой чувствительности к влаге и колебаниям температуры прорезиненные ремни широко распространены. В зависимости от варианта укладки тканевой основы перед вулканизацией ремни делят на три типа (рис.4): А — нарезные (ткань нарезается по ширине ремня), кромки защищены специальным водостойким составом, применяются наиболее часто, скорость ремня до 30 м/с; Б — послойно-завернутые, используются для тяжелых условий работы при скоростях до 20 м/с; В — спирально-завернутые изготавливаются, из одного куска бельтинговой ткани без прослоек между прокладками, применяются при малых нагрузках и скоростях до 15 м/с, обеспечивает повышенную износостойкость кромок. Наиболее гибкие ремни типа А, они получили преимущественное распространение. Недостатком этих ремней является разрушающее воздействие на них минеральных масел, бензина, щелочей. Прорезиненные ремни всех типов изготовляют как без резиновых обкладок (для нормальных условий работы), так и с обкладками (для работы в сырых помещениях, а также в среде, насыщенной парами кислот и щелочей). Текстильные ремни(хлопчатобумажные и шерстяные) (ОСТ/НКТП 3157) изготавливают в несколько слоев из шерстяных и хлопчатобумажных нитей. Пропитываются составом из олифы, порошкового мела и железного сурика. Они менее чувствительны к повышенной температуре, влажности, парам кислот и щелочей, что и определяет их область применения. Изготавливаются конечной ширины от 50 мм до 500 мм, толщиной от 6 мм до 11 мм. Обладают упругостью, хорошо работают при неравномерной и ударной нагрузке. Максимально допустимая скорость V = 30 м/с, предел прочности на разрыв, σв = 30 МПа. Ппригодны для работы в атмосфере запыленной, насыщенной парами щелочей, бензина, при резких колебаниях нагрузки, но тяговая способность их сравнительно низкая. Хлопчатобумажные ремни изготовляют на ткацких станках из хлопчатобумажной пряжи в несколько переплетающихся слоев (четыре-восемь) с последующей пропиткой азокеритом и битумом. Хлопчатобумажные ремни имеют меньшую стоимость, чем прорезиненные. Шерстяные ремни изготовляют из шерстяной пряжи, переплетенной и прошитой хлопчатобумажной пряжей, пропитанной составом из олифы, мела и железного сурика. Нагрузочная способность этих ремней выше, чем хлопчатобумажных. Находят применение в химической промышленности.  Рис.4. Конструкции плоских ремней Синтетические тканевые ремни изготавливают из мешковых капроновых тканей просвечивающегося переплетения. Эти ткани пропитывают раствором полиамида С-6 и покрывают пленкой на основе этого полиамида с нитрильным каучуком. Полиамидные ремни изготавливают из искусственных нитей, полученных путем холодной протяжки из полиамидной смолы или ленты. Ремни из этого материала пригодны для передач с малым межосевым расстоянием и для высокоскоростных передач (V = 70 м/с). Нейлоновый плоский ремень, покрытый каучуковой смесью, показал хорошие результаты работы при (V = 100 м/с). Полиамидные ремни бесшумны и имеют ничтожный износ. Двухслойные ремни из нейлона и хромовой кожи обладают очень большой прочностью и эластичностью. Хромовая: кожа при работе по металлу имеет высокий коэффициент трения. Такие ремни передают в три раза большую мощность на единицу ширины ремня, чем кожаные или хлопчатобумажные. Широкое распространение получают пленочные ремни из капроновой ткани или саржи с фрикционным покрытием (пленкой). Высокая статическая и усталостная прочность синтетических материалов дала возможность снизить толщину ремня ( Синтетические ремни ввиду их повышенной прочности и долговечности, а также возможности обеспечить достаточно высокое значение коэффициента трения являются наиболее перспективными из тканевых ремней. Эти ремни имеют малую массу и сравнительно высокий коэффициент трения с шкивом (f<< 0,5). Применяются в приводах быстроходных и сверхбыстроходных передач ([v] < 100 м/с). Однако до сих пор они изготавливаются в ограниченном диапазоне размеров, что сдерживает возможность их более широкого применения. Примеры условных обозначений ремней: - ремень резинотканевый шириной b = 50 мм с четырьмя прокладками из ткани Б-800 толщиной δ = 4,5 мм из резины класса В: Ремень 50 - 4- Б-800 - 4,5 - В ГОСТ 23831-79 - ремень сечения В длиной l = 2500 мм с кордтканью: Ремень В 2500 Т ГОСТ 1284.1-80 - ГОСТ 1284.2-80 - ремень сечения Б длиной l = 1800 мм с кордшнуром: Ремень Б 1800 Ш ГОСТ 1284.1-80 - ГОСТ 1284.2-80. Глава 5. Достоинства и недостатки клиноременных передач Достоинства клиноременной передачипо сравнению с плоскоременной: - возможность передачи большей мощности; - допустимость меньшего межосевого расстояния а; - возможность меньшего угла обхвата Недостатки: - большая жесткость и, как следствие, — меньший срок службы ремня; - необходимость особых приемов при надевании ремня; - зависимость размеров проектируемой передачи от подобранного (по таблице регламентированных длин) ремня; - большая стоимость эксплуатации передачи при вытяжке (ремни не ремонтируются); - большая трудоемкость изготовления шкивов; - несколько пониженный КПД. |